加工深孔的方法有许多种,可根据孔的尺寸大小、精度要求等选择使用。

1.深孔钻削

根据加工需要选择适当的深孔钻进行钻削。

(1)在车床上钻削深孔需要的辅助工具 主要有:

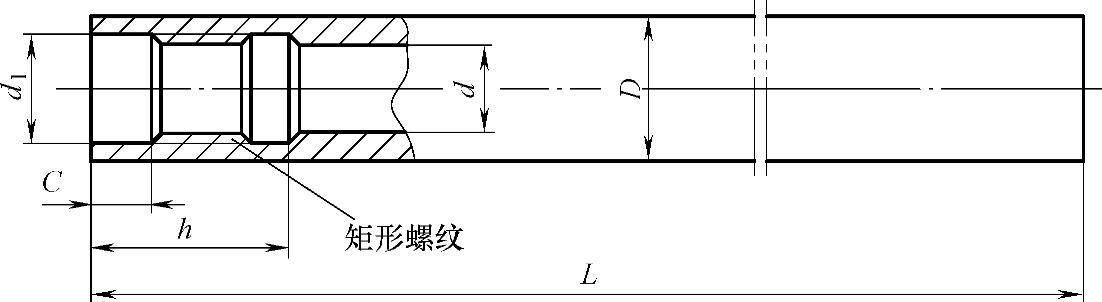

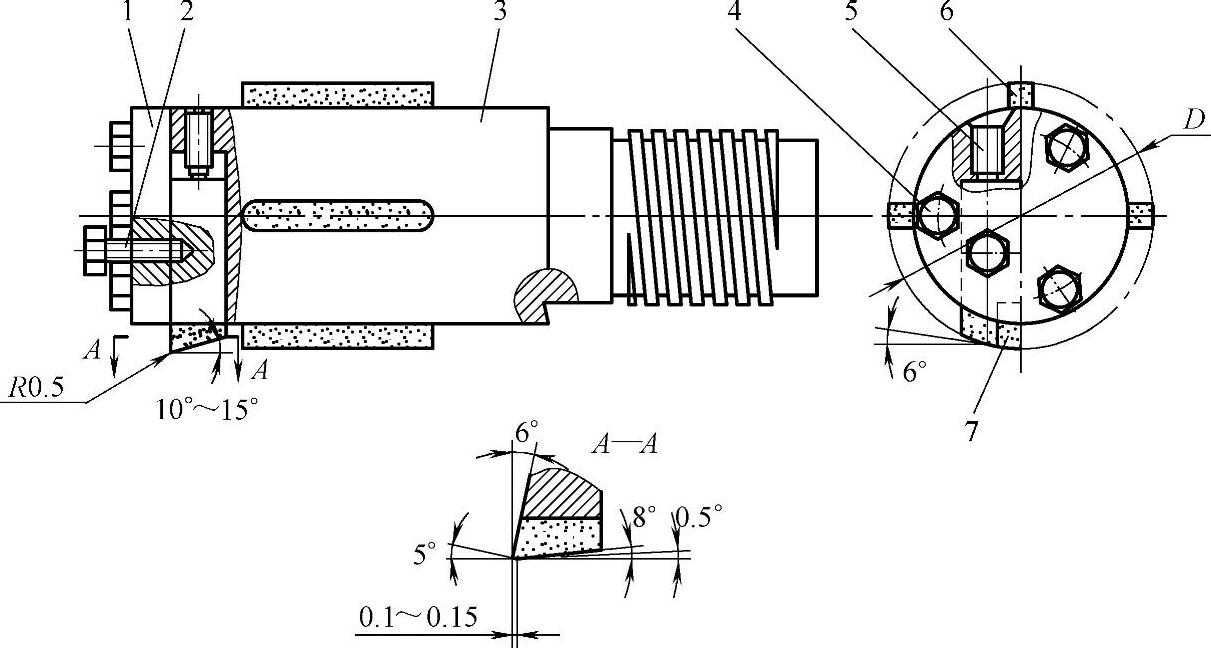

1)钻杆。深孔钻的钻杆如图2-219所示,用于安装深孔钻切削部位,应装卸迅速、方便,要防止变形。

图2-219 深孔钻的钻杆

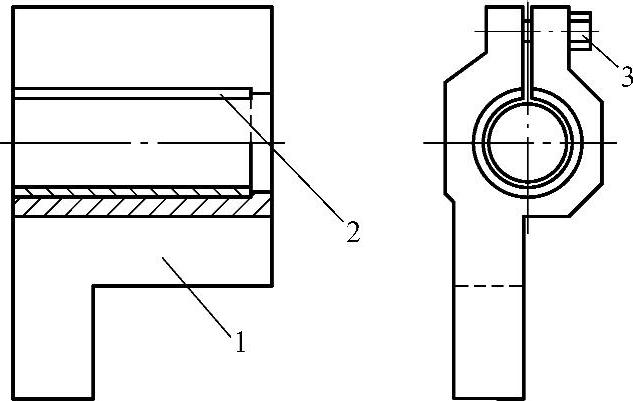

2)钻杆夹持架。图2-220所示为弹性钻杆夹持架,其装于方刀架上用以安装钻杆,若夹持架本身较重,则可装在中滑板上。需注意开口衬套的中心与机床主轴回转轴线的同轴度误差不大于0.02mm。

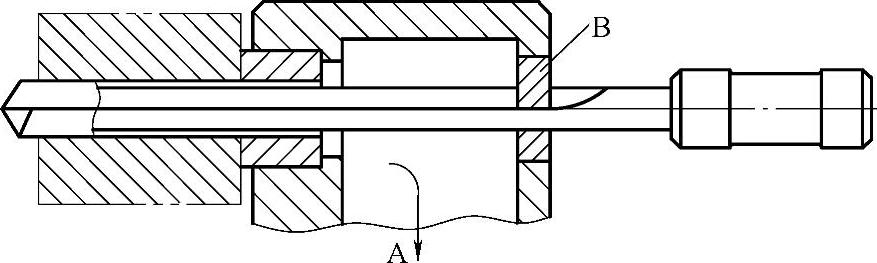

3)导向套。装在工件需钻孔的端面上,防止深孔钻即将进入工件时摆动。图2-221所示为枪孔钻使用的导向套,它不仅能正确引导钻头钻入工件,后导套B还可防止钻头转动。

图2-220 弹性钻杆夹持架

1—夹持架体 2—开口补套 3—紧固螺钉

图2-221 枪孔钻的导向套

此外,还需要中心架、供液系统、集液箱等其他附件。

(2)深孔钻削应注意的问题

1)钻削深孔前,应预钻出导向孔或使用导向套,导向套应与主轴同轴。

2)钻杆、钻头连接部的多线矩形螺纹,牙高不宜过高,一般为0.5~1.5mm,螺纹升角为5°左右,便于更换、装拆钻头。

3)导向块与工件接触部位,应用磨石打磨圆滑,不允许留有锐角、毛刺。

4)钻头主切削刃上生成积屑瘤,将使切屑时断、时续甚至不易折断。增大切削液压力可排除积屑瘤。

5)钻削中发现屑形杂乱、切屑堵塞,应立即停钻,仔细查找原因并予以排除。

6)调整机床各部间隙,车床的主轴径向圆跳动和轴向窜动不大于0.01mm;床身导轨在水平面和垂直平面上的直线度误差不超过0.06mm。

7)若切削液在管道内压力损失较大,以致影响正常排屑,可适当减小钻杆外径,增大进液间隙,同时减小钻头部分的进液间隙,使切削液进入切削区域的流速提高,冲击力增大,从而保证切屑的顺利排出。

8)依靠听、看、摸,掌握钻削情况,发现问题及时排除。

听:根据钻削中夹杂的噪声,判断切削是否正常。

看:根据钻杆的跳动,判断钻孔直线性的变化;根据切屑形态的变异,判断排屑是否顺利和切削刃的磨损程度。

摸:根据触摸钻杆感觉到的振动、进出液口切削液的温差,判断切削热的积聚原因;根据切削液的供给情况,判断供液量是否充足,是否需要更换切削液等。

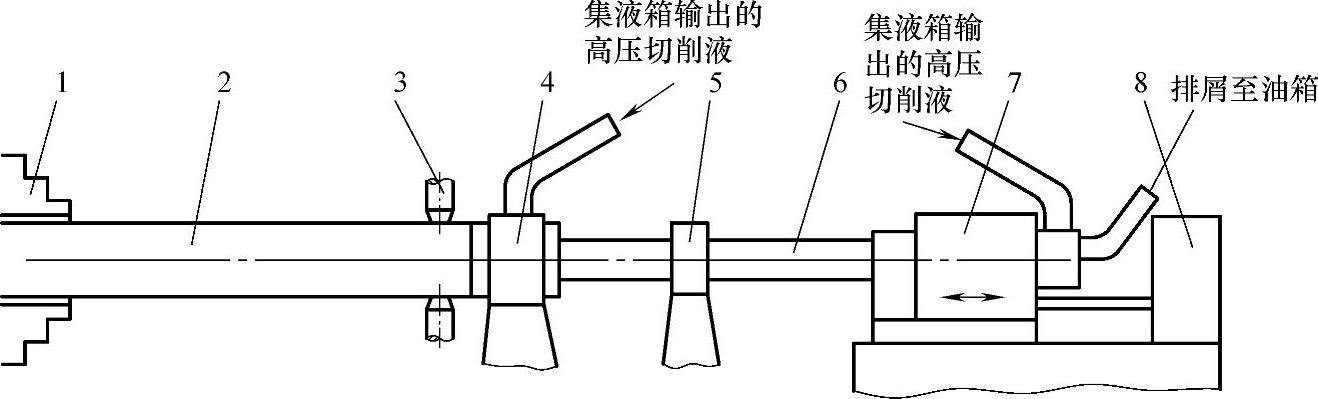

(3)深孔振动钻削简介 图2-222所示是C630型车床改制的振动单管喷吸钻加工深孔装置。

图2-222 振动单管喷吸钻加工深孔装置

1—卡盘 2—工件 3—中心架 4—送水器 5—钻杆支架 6—钻杆 7—振动刀架 8—振动驱动装置

这套装置的特点是,用振动的方法(即以振动驱动装置8驱动振动刀架7做20~100Hz频率的轴向往复运动),促使切屑碎断,从而较好地解决了不锈钢、纯铜等不易断屑材料加工中的断屑问题。利用高速喷射切削液的喷射效应,使切屑得以顺利排出。高压切削液分作两路,一路经送水器4喷向钻头切削部分,连同碎断切屑通过钻杆6送至振动刀架主轴孔中;另一路进入振动刀架主轴上的负压调整器,以高速向集液箱喷射并在喷嘴周围形成一个低压区,在喷和吸的作用下可获得较为理想的排屑效果。

采用振动单管喷吸钻装置,可钻削出ϕ20mm×1800mm的深孔。

2.车削深孔

车削深孔的技术难度也相当大,特别是孔径小、深度大、精度和表面粗糙度要求高的孔加工。车削深孔除冷却、排屑困难,刀具磨损加剧,难以掌握控制切削情况外,刀杆刚性差、容易让刀,深孔的进、出口处常会出现波纹、锥形或孔径变大的缺陷,导向垫与孔壁“咬死”而造成废品是加工中常遇到的问题。(https://www.xing528.com)

(1)车削深孔的步骤 车削深孔通常都分成钻孔、扩孔、车或镗孔,最后精整加工。

1)钻孔。同深孔钻削。

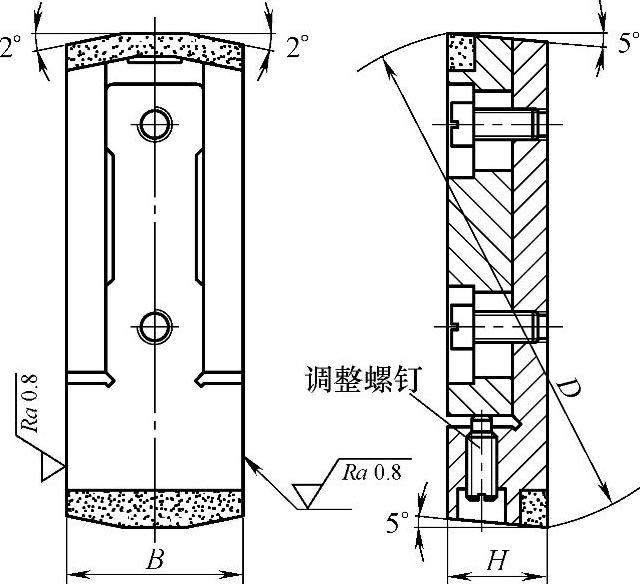

2)扩孔。使用带导向块6的扩孔刀进行,如图2-223所示。切削用量和钻削深孔基本相同。

图2-223 深孔扩孔刀

1—盖 2—紧固螺钉 3—刀体 4—螺钉 5—调节螺钉 6—导向块 7—刀块

由于扩孔的余量较少和导向块的作用,扩孔后的圆柱度误差较小,孔的同轴度和直线度也比较好,表面粗糙度Ra值可控制在6.3μm以内,为镗孔工序打下了基础。但扩孔时孔径应和导向块直径达到配合要求,使用导套找正刀具,以充足的切削液把切屑从待加工表面方向冲走。

3)车或镗孔。车削深孔一般为粗加工或加工精度要求不太高的工件,使用图2-211所示的深孔车刀,刀杆与钻、扩孔相一致不需更换,可以减少调整耗费的时间。

精加工则采用浮动镗刀分两次进行,第一次为半精加工。图2-224所示为可调式浮动镗刀,刀块与刀槽保持滑动配合,并能在刀槽内做微量径向移动,使双刃对称切削,获得相等的切削深度。刀块具有1.5°~2°的导向角和修光刃,后角较小,有一定的挤光作用。刀块尺寸可在一定范围内调整。

镗孔前应先用手扶正刀块并做少量浮动,使刀块顺利进入孔内切削,切削速度选用3~7m/min,进给量为0.1~0.25mm/r,并充分加注切削液。表面粗糙度Ra值可达1.6~3.2μm。

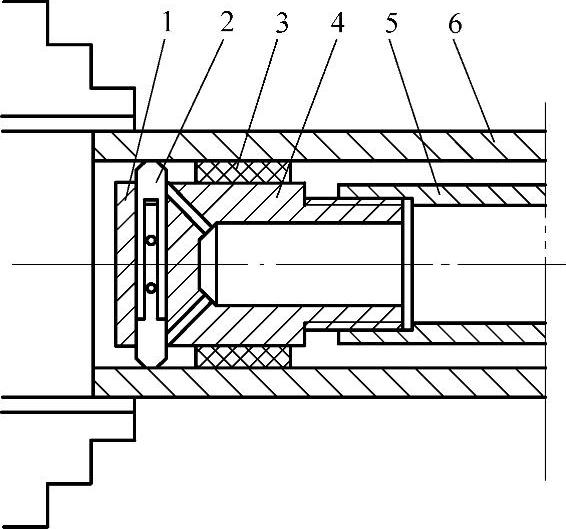

采用图2-225所示深孔精镗,则可进一步提高孔的加工精度、降低表面粗糙度值。

图2-224 可调式浮动镗刀

图2-225 深孔精镗

1—压盖 2—精镗刀块 3—亚麻布 4—导向头 5—刀杆 6—工件

工件半精加工以后,换上深孔扩孔刀,装好精镗刀块,并在导向头接近刀具部位(左、右侧均可)扎缠亚麻布,使缠绕直径大于孔径尺寸2~4mm,表面涂抹机油。然后使用拉镗的方式进行加工,切削液经导向头前端的斜小孔进入切削区域。深孔精镗加工平稳,且精度高(可达IT6),还可避免划伤加工表面,表面粗糙度Ra值为0.4~0.8μm。

精镗孔至最后,亚麻布脱离内孔,可使导向不定,孔口精度受到影响。解决办法是将工件长度增加20~30mm,最后切去变形部分。

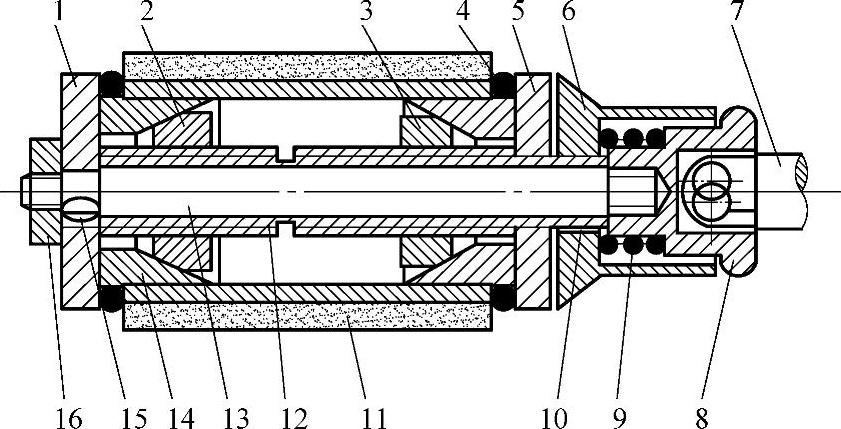

4)珩磨。对于精度和表面粗糙度要求较高的深孔,可用珩磨头进行精整加工,如图2-226所示。

图2-226 可调节珩磨头

1—前底座 2—前圆锥 3—后圆锥 4、9—弹簧 5—后底座 6—调节套 7—珩磨杆 8—接头 10、15—键 11—磨石 12—螺纹套筒 13—中心轴 14—磨石座 16—螺母

珩磨头用接头8与珩磨杆7连接,珩磨头为浮动状态由工件孔进行导向,其外径可通过调节套6调整大小,通常应使外径缩小进入孔内,然后调整珩磨量。

珩磨使用中软硬度(L)的磨石,磨石粒度粗珩为F80~F100,精珩为F150~F180。钢类工件选刚玉类磨料,铸铁类工件选黑色碳化硅磨料。精珩后,还可用0号砂布包在珩磨头表面,对孔进行抛光,最后要用脱脂棉清理磨屑。

珩磨前,内孔表面粗糙度Ra值不得大于3.2μm;直线度必须符合图样要求;余量一般为0.1~0.15mm,每次的珩磨量以工件不出现非正常声响为适当;珩磨头圆周速度为30~40m/min,珩磨头的往复移动速度为10~14m/min;钢类工件以柴油或机油进行充分的冷却润滑,铸铁类工件则以煤油为冷却润滑剂。

(2)车削深孔应注意的问题

1)增加工件的刚性和刀杆的强度,并保证车床主轴回转中心、中心架支承中心及刀杆支持部件的中心同轴。

2)浮动刀块与刀槽的配合间隙不得大于0.02mm,两切削刃位置必须在工件孔的对分线上,并与车床主轴回转轴线平行。可调式浮动镗刀刀块两部分的配合必须符合要求。

3)半精加工后的余量不宜过大,一般在0.05~0.2mm,几何精度达到图样要求,为精加工创造良好条件。

4)随时注意观察加工过程中的各种现象,及时检查,如发现问题要及时采取相应的措施。

5)切削液要具有一定的压力,使切削时冷却润滑充分,并能按预定方向冲走切屑。

3.深孔精铰

精铰深孔可以使用图2-211所示的深孔浮动铰刀进行,加工方法类似于深孔镗削。而对于精度较高、直径较小的深孔,则可使用小直径深孔铰刀加工,如图2-212所示。

精铰深孔时,铰刀的安装必须使铰刀轴线与工件轴线重合,铰孔前,孔的直线度应先予以保证,铰刀切削刃不允许有缺损。可调式铰刀尺寸必须找正准确,取下铰刀不拉伤工件表面等,以保证铰削质量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。