1)深孔加工时的冷却、润滑十分重要,尤其是钻削深孔时更应注意。

深孔钻削使用的切削液有乳化液、油液两类。乳化液的成分见表2-10,使用时需以80%~95%的清水调和。

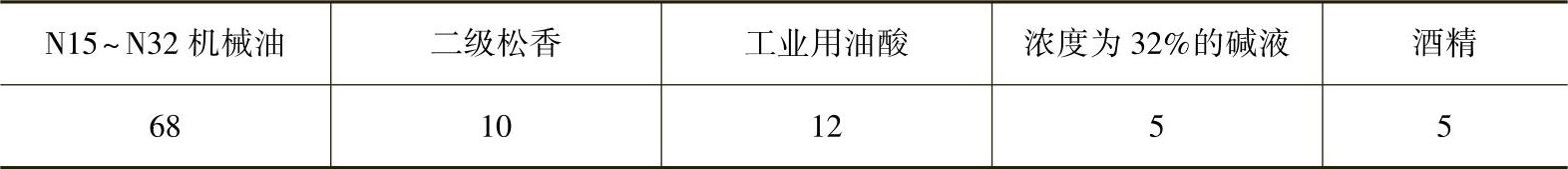

表2-10 乳化液的成分(体积分数,%)

油液作切削液可减小导向块与孔壁间的剧烈摩擦,促使切削油温尽快降至35℃以下,应在油箱内附加冷却装置。常用的切削油有85%(体积分数,余同)N10~N20机械油与15%煤油的混合油,若使用70%的硫化切削油、25%的煤油及5%的氯化石蜡混合润滑、冷却,对保持刀具锋利和孔的表面结构都较有利。

切削液的流量、压力与钻孔直径的关系见表2-11,表中压力是孔深为2m时的数值。孔深增加,压力应增大,以保证切削液顺利进入切削区域。

表2-11 深孔加工时切削液的流量、压力与钻孔直径的关系

2)排屑是否顺畅,是深孔加工中考虑的又一重要问题。排屑不畅甚至出现堵屑,不仅影响切削液的冷却效果,还可能造成深孔加工刀具的损坏。

①深孔钻削时的排屑。钻削时的出屑量远超过车和铰削,故应着重于排屑方式的选择。(https://www.xing528.com)

a.外排屑。高压切削液经钻杆孔流入切削区域,切屑在切削液的冲刷下与切削液一起自钻杆与孔壁之间的空间排出。

采用这种排屑方式,刀具结构较简单,不需要使用专用机床和专用辅具,排屑、容屑空间较大,特别适合于小直径深孔钻及深孔套料钻。

b.内排屑。切削液从钻杆与工件孔壁的间隙进入切削区域,切除的切屑与切削液一起通过钻杆孔排出的方式为内排屑。内排屑又分为喷吸式内排屑(详见喷吸钻)和高压内排屑两种。高压内排屑钻杆内没有喷吸压力差,而是由高压大流量的切削液进入切削区域冲刷切屑并自钻杆中排出。

内排屑方式钻杆直径较大,刚性得以增加,有利于提高进给量与生产率。机床必须安装受液器6与封油头1,并备有整套供液系统,如图2-218所示。但由于受液器、封油头都能起导向作用,故有利于钻杆工作中的稳定,冷却、排屑效果也较好。

图2-218 高压内排屑

1—封油头 2—进液口 3—钻杆 4—排液箱 5—刀架 6—受液器 7—中心架

②车削、铰削深孔时的排屑。车削、铰削时,主要通过刃倾角控制切屑的流向并与适当的切削用量相配合来获得较好的断屑效果,切屑在具有一定压力切削液的作用下排出孔外。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。