1.切断工作中使用的新型切断刀

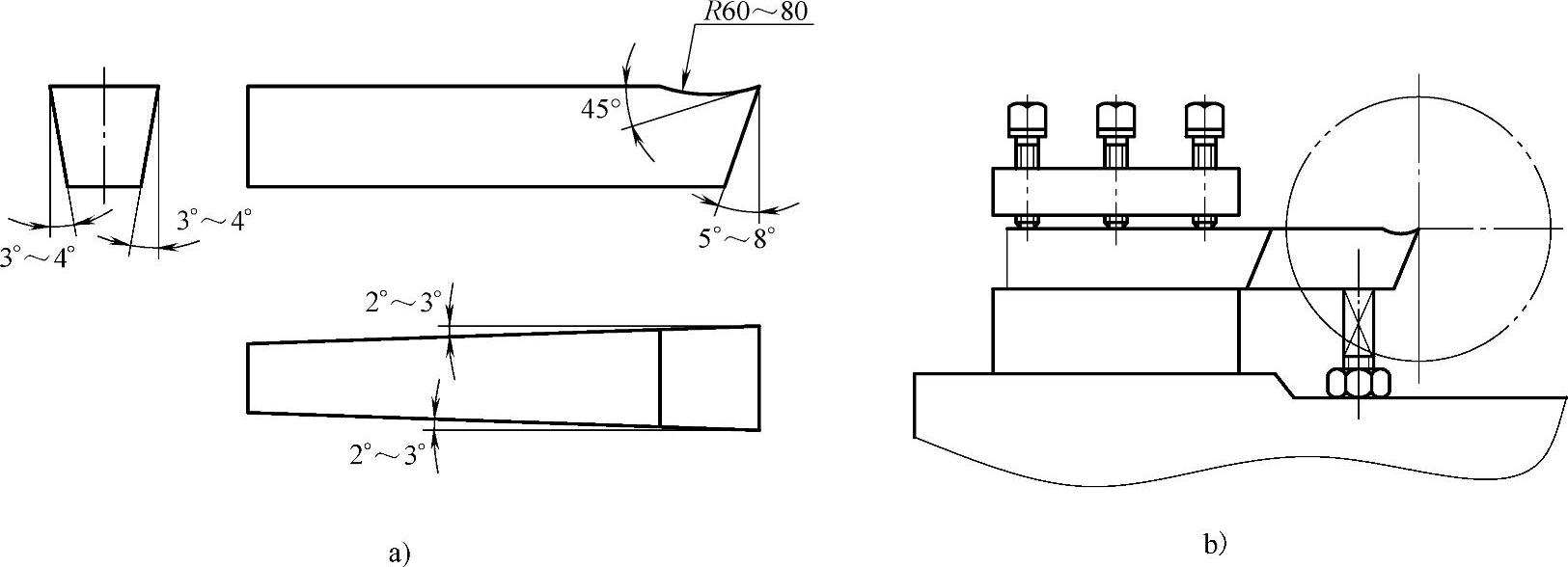

切断刀的基本形式如图2-104所示。切削低碳钢一类软质工件时,前角取20°~30°,切断铸铁和中碳钢一类较硬工件时,前角一般取0°~10°。

大批量加工中为了提高效率,或对特种材料进行切断时,常对切断刀的结构形式进行改进。

图2-104 切断刀的基本形式

a)硬质合金切断刀 b)高速钢切断刀 c)主要角度

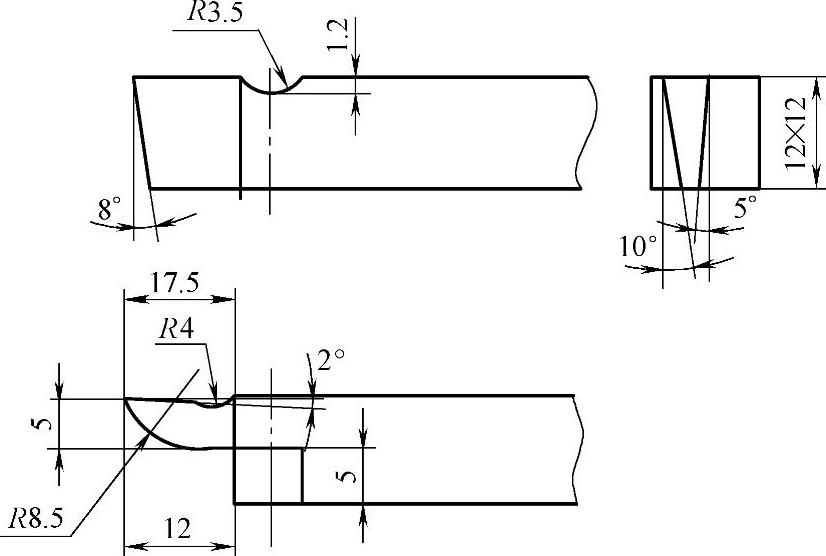

(1)强力切断刀

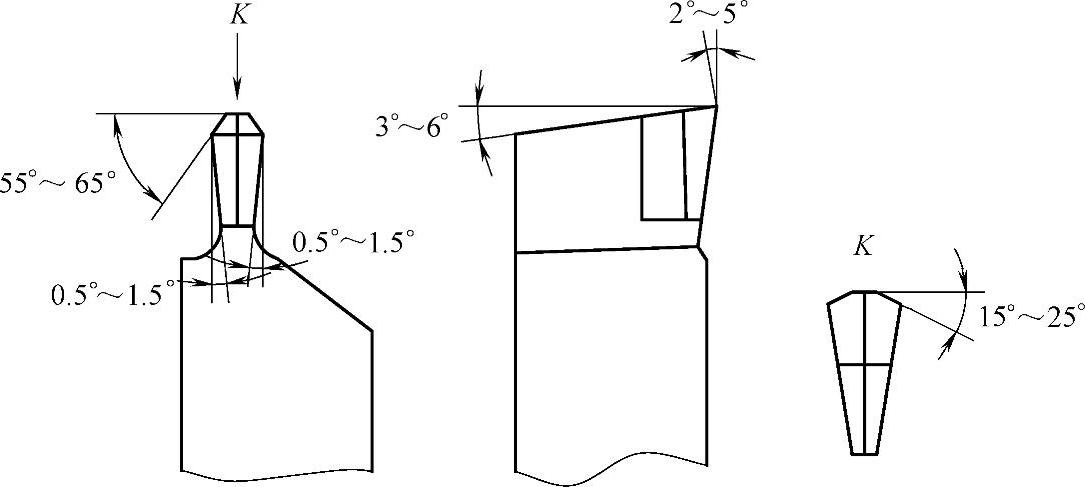

1)人字形高速强力切断刀 图2-105所示为人字形高速强力切断刀,适用于淬硬工件的切断加工。硬质合金刀片焊接在刀杆上,刀头几何参数见表2-6。

图2-105 人字形高速强力切断刀

表2-6 人字形高速强力切断刀几何参数

人字形高速强力切断刀增加了散热面积,改善了散热条件,从而散发了集中在刀尖上的切削热,并且切屑沿两副前面流出,有利于排屑。

该切断刀可提高切削效率,切削速度vc达160~250m/min,进给量可达0.3~0.45mm/r。它解决了刀具的锋锐与强固的矛盾,由于刀尖角为50°~70°,并带小尺寸圆弧,可利用副切削刃和主切削刃先后切削来分散切削力,且尖角形刀尖和主、副切削刃构成了切削刃的锋锐,负刃倾角可使刀具强固。

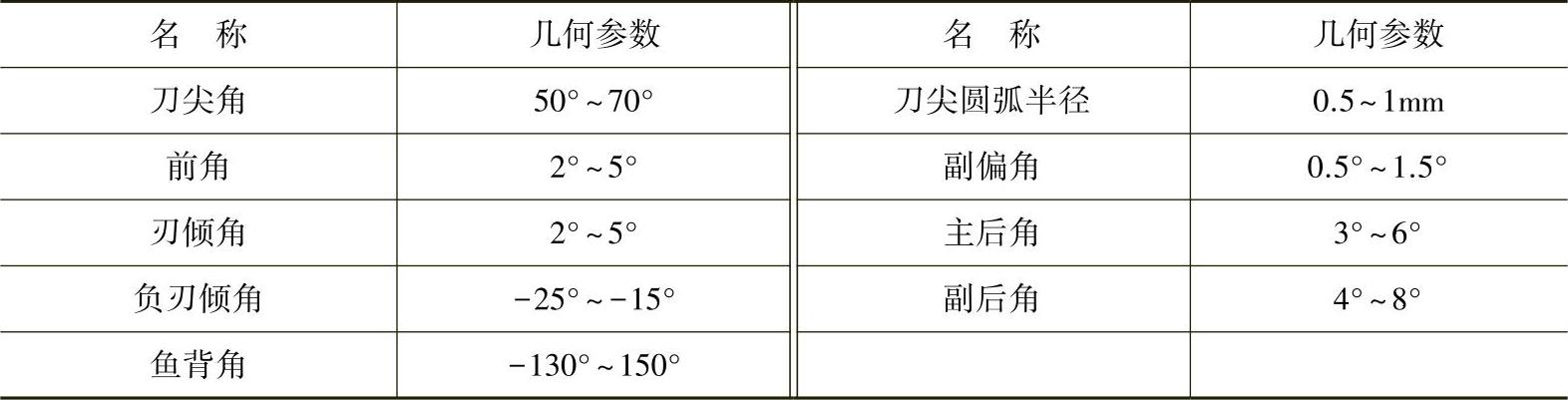

图2-106所示是大刀尖角人字形切断刀,其前角γo=5°,后角αo=α1=6°~8°,刀尖角ε=120°~140°的对称角度。这种大刀尖角可以保证切屑顺利离开已加工的表面,并且向车刀中心折断而飞出。

用这种车刀加工45钢时,采用YT15硬质合金刀片,切削速度vc=300m/min,进给量f=0.3mm/r以上。使用时,应把握好以下几点:

①刃磨时要保证刀尖角对称,以免偏侧受力不均匀,使车刀切削中产生偏移而影响加工质量。

②断屑台a、b的尺寸根据进给量的大小来决定,进给量大,b也大;加工45钢,vc=132m/min,f=0.3mm/r,a=1~1.5mm,b=4mm,断屑情况良好。

图2-106 大刀尖角人字形切断刀

③切削速度大,断屑容易(但切削到工件心部可能不断屑);进给量过小容易发生振动,所以进给量还是选择稍大些。因此,要求车床和工件有足够的刚性。

④安装该车刀时,刀尖要高于工件中心1mm左右。

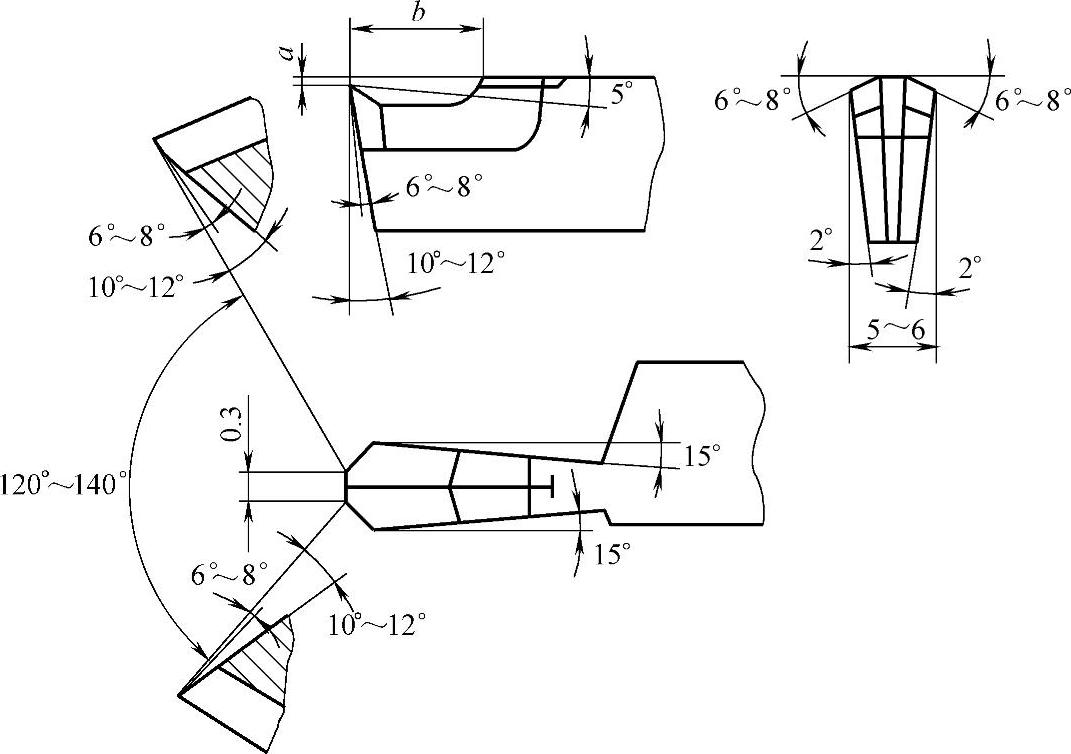

图2-107所示为双凹槽人字形切断刀,它采用双凹槽,主切削刃前面有五段折线,均为负倒棱形式(-15°×0.2mm),加长了有效切削刃长度,提高了刀尖的强度。它的前面为双卷屑槽曲面形,前槽的主要作用是增大前角,后槽起卷屑作用,后面按110°和140°双重刃磨。

图2-107 双凹槽人字形切断刀

使用中采用的主轴转速n=1200r/min,进给量f=0.4~0.5mm/r,切断宽度为5mm。适合在CA6140型卧式车床上使用。

2)凸台切削刃强力切断刀。如图2-108所示,这种车刀在主切削刃中间有刃宽为刀头宽度的1/3、高为0.5~1mm的凸台部分,它在切削加工时能缩小切屑宽度,使切屑顺利排出,并且在接近工件切断时,可减少冲击及切削力,故不易打刀,提高了车刀寿命。它采用前角为10°的圆弧形前刀面,可减小切屑变形,使切削轻快。

图2-108 凸台式切断刀

切断时采用的车削用量为:切削速度vc=50m/min,进给量f=0.2~0.4mm/r。

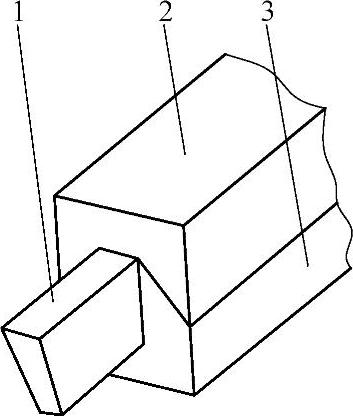

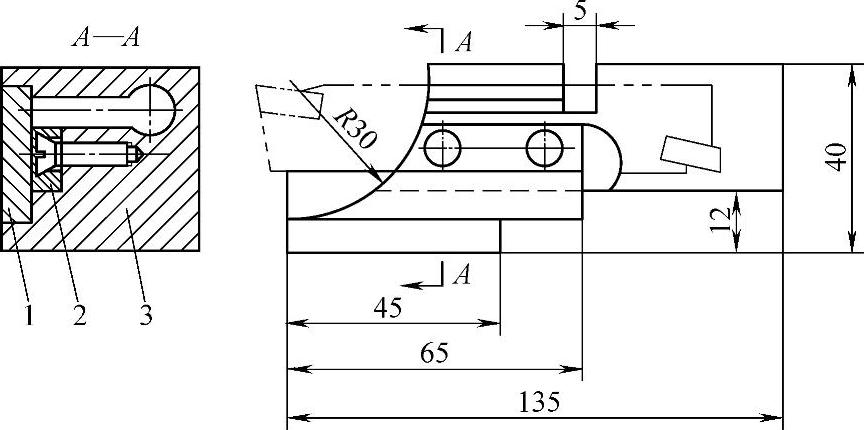

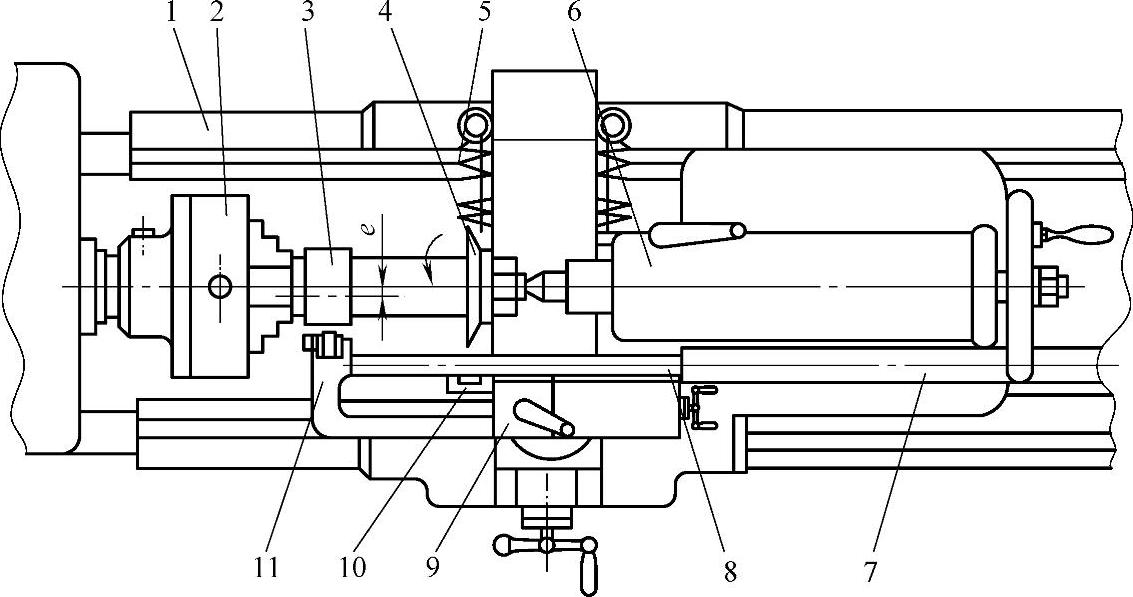

3)机夹强力切断刀。该切断刀是根据杠杆原理将刀头夹紧的。如图2-109所示,拧紧顶丝8使杠杆3绕销轴4转动,压紧硬质合金刀头1。当切削刃磨损或损坏需要更换刀头时,松开顶丝8,取下刀头1,经修磨后,通过调整丝杠9和止动螺母7使刀板6向前移动,放好刀头1并压紧后再刃磨几何角度,即继续使用。

图2-109 机夹强力切断刀

1—刀头 2—刀体 3—杠杆 4—销轴 5—螺母 6—刀板 7—止动螺母 8—顶丝 9—丝杠

切削过程中,为了防止刀头1和刀板6在切削力的作用下产生振动或弯曲,因而在刀板下面设计了R40mm的加强肋,增加了刀体强度。由于杠杆3前部的挡屑作用,切屑从与操作者相反的方向排出并断裂。

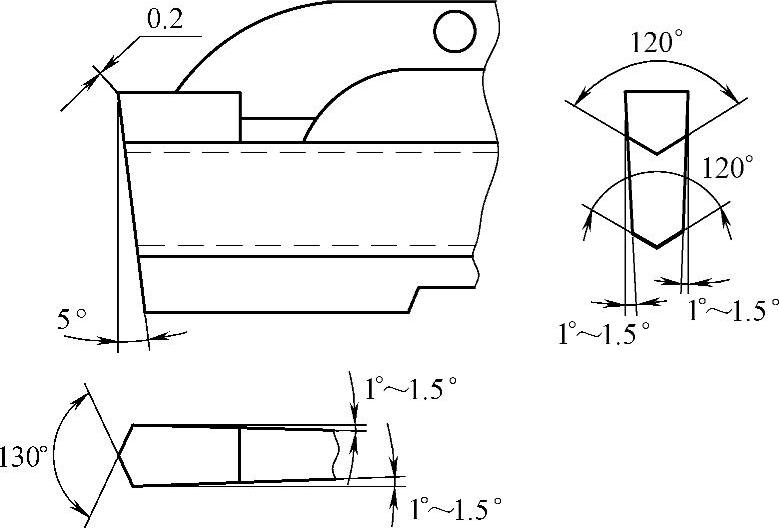

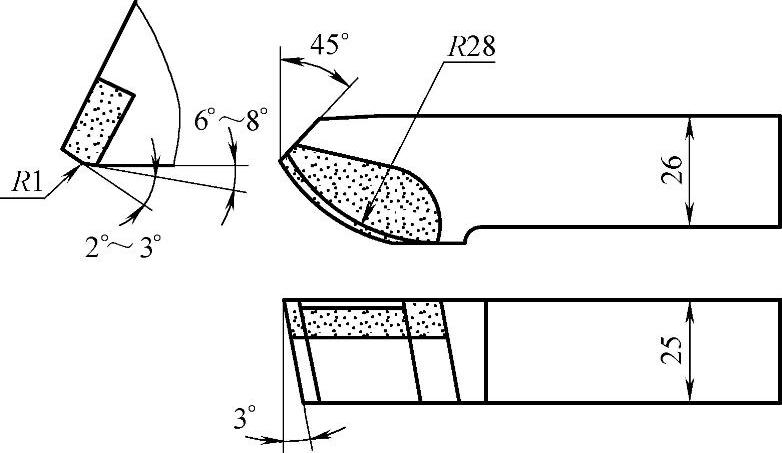

切断刀刀头的几何形状如图2-110所示。前角取0°,主切削刃磨有0.2×(-3°~-5°)的副倒棱,增加了切削刃强度。后角αo取5°,刀尖角磨成130°夹角,副偏角κ′r取1°~1.5°,可减小副切削刃与工件两侧面的摩擦,避免夹刀。副后角α′o取1.5°,以减小副后面与工件的摩擦。此外,刀头刃磨后,将底部磨成120°,放在座板的120°槽内,旋紧顶丝使杠杆压紧刀头。

(2)装配式切断刀

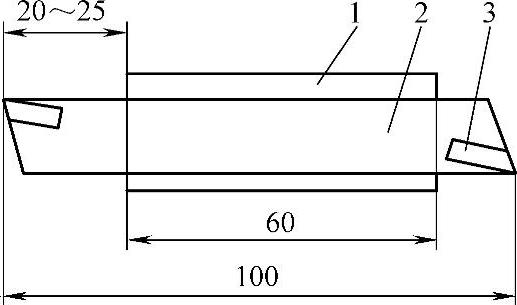

1)刀夹式切断刀。刀夹式切断刀如图2-111所示,刀夹和切断刀均为45钢,在刀夹上开切口槽,侧面做成45°燕尾槽。当拧紧刀架螺钉时,刀夹就卡紧了。在切断刀刀头部焊有硬质合金刀头。这种刀具可切制不同直径的棒料,其切口较窄,而且可提高加工效率。该切断刀的刀夹也可夹持相同高度和厚度的高速钢切断刀片。

图2-110 机夹强力切断刀刀头形状

图2-111 刀夹式切断刀(一)

1—刀夹 2—切断刀 3—刀片

图2-112所示是刀夹式切断刀的又一种结构形式。刀夹带有弹性,可使用65Mn钢制造,淬硬至50HRC。将硬质合金刀片焊在切断刀的上下两端,刃磨后插入弹性刀夹的槽中。拧紧刀架上的两只螺钉,使弹性刀夹将切断刀夹紧。

图2-113所示的刀夹式切断刀是将切断刀做成上下带角度的菱形,卡在刀夹内,这样,提高了切削中的稳定性。

以上几种刀夹形式不适合切割较大尺寸的工件,否则,容易引起刀夹变形或切削不稳定。

图2-112 刀夹式切断刀(二)

1—刀夹 2—切断刀 3—刀片

图2-113 刀夹式切断刀(三)

图2-114所示的刀夹可避免这种不良情况,它由形状完全相同的上刀夹体和下刀夹体组成,上下两刀夹体沿其斜面配合,便形成了一个长方形的通孔,用螺钉压紧时,这两个刀夹体就向一起合拢,并夹紧装在里面的刀具。刀夹体内的刀具是沿垂直面夹紧的,这就可利用刀夹体来夹紧任意厚度的切断刀或多个车刀片。

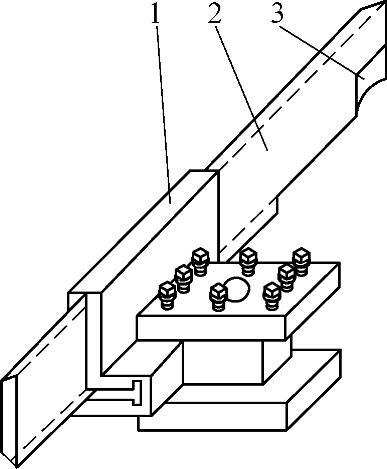

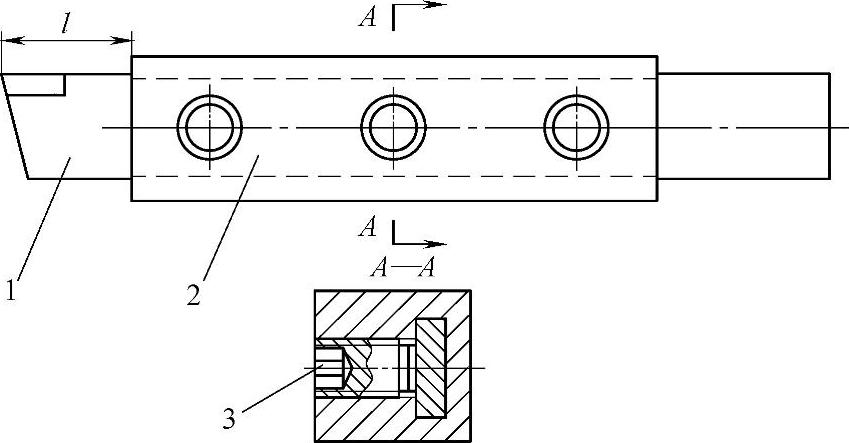

2)螺钉锁紧式切断刀。如图2-115所示,切断刀从刀夹槽中穿过(两者配合间隙一般应小于0.1mm),通过三个内六角螺钉将切断刀紧固。将切断刀安装在刀架上即可进行切断工作。

图2-114 上下两刀夹体组成的切断刀

图2-115 螺钉锁紧式切断刀

1—切断刀 2—刀夹 3—内六角螺钉

图2-116所示为又一种形式的螺钉锁紧式切断刀,该切断刀的工作原理和使用方法都与前面相同。它在刀架上所受的力矩较小,所以在加工中能承受较大的冲击载荷。

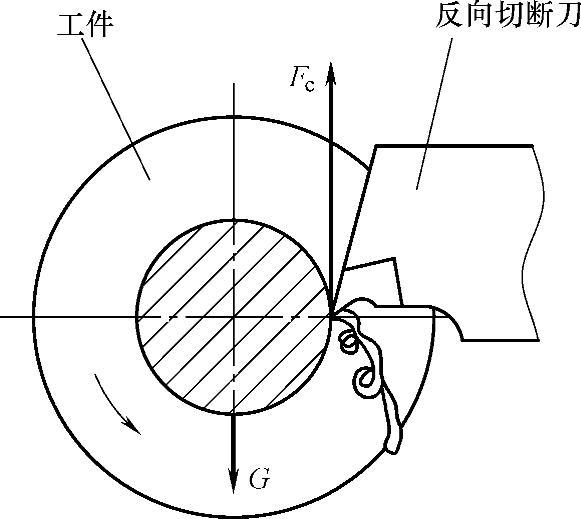

图2-116所示切断刀适用于切断直径小于60mm的工件,当工件直径为60~120mm时,可使用图2-117所示的反向切断刀。

图2-116 螺钉锁紧式反向切断刀

1—切断刀 2—刀垫 3—刀杆

图2-117 主轴反转切断工件

在切断时,将其刀尖朝下,主轴反转,可获得很好的加工效果。

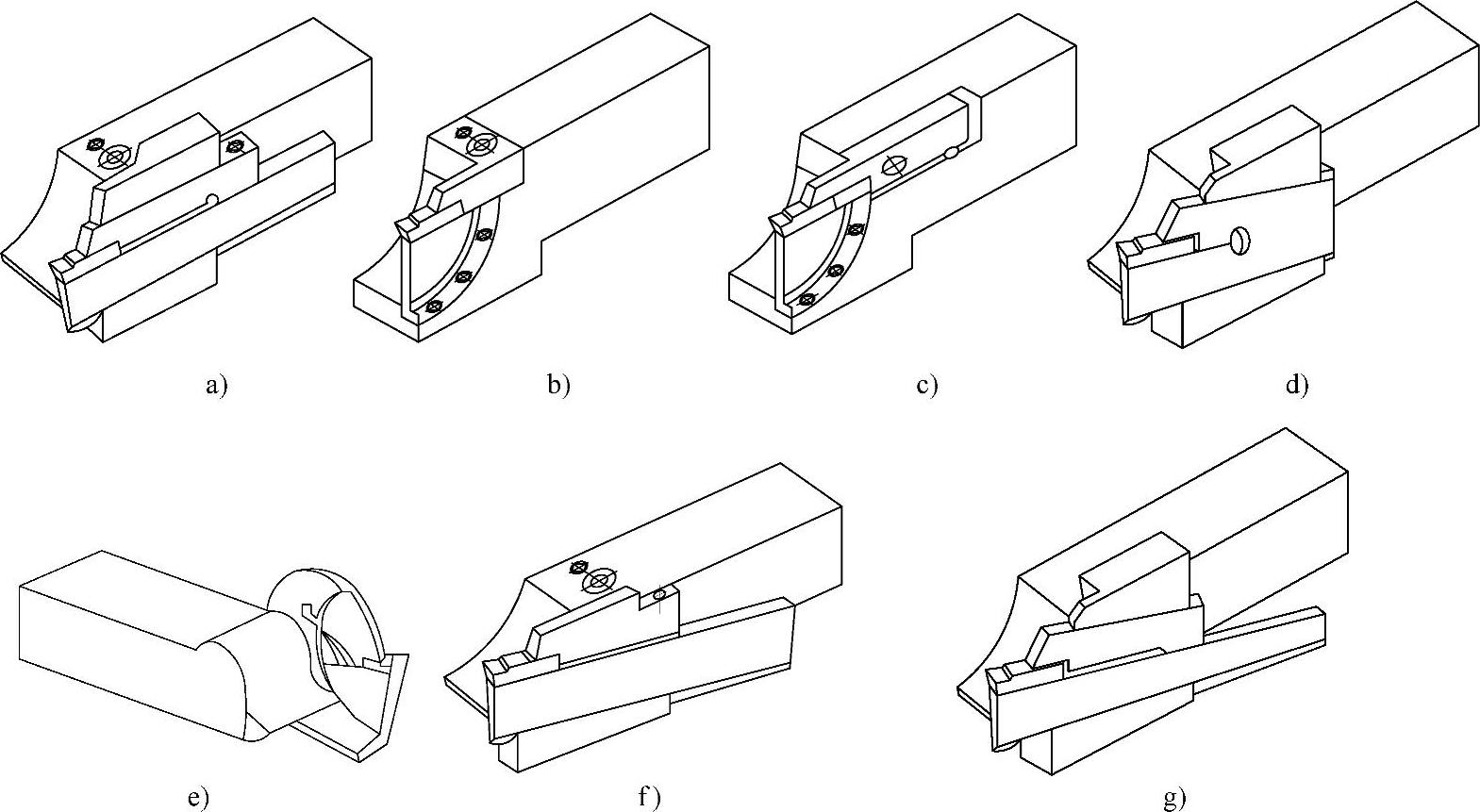

3)机夹式切断刀。由于焊接结构切断刀的刀头既长又窄,刀片支承面积小,散热条件差等,因而刀头弹性大、刚性差,这在切削过程中难于避免产生振动、打刀式脱焊等现象,再加上焊后的刀具有时未经保温消除应力的工序处理,加工中刀片龟裂现象不可避免,机夹式切断刀就是针对这些不足而出现的。

机夹式切断刀如图2-118所示,由刀体、弹性压板、切断刀、刀片和螺钉组成。其结构形式多种多样,如图2-119所示。

图2-118 机夹式切断刀

a)外形和组成 b)在刀架上安装

1—刀片 2—弹性压板 3—刀体 4—切断刀 5—螺钉

图2-119 不同结构的机夹式切断刀

a)、b)上压板夹紧式 c)杠杆夹紧式 d)弹性槽夹紧式 e)楔块夹紧式 f)、g)自紧力夹紧式

切断刀在工作时,作用在切削刃上的主要有两个力,即切削力Fc和背向力Fp,如图2-120所示,它们的合力F是切削阻力,一般Fp=(0.3~0.5)Fp,因此切断刀工作时,切削刃上所受到的切削阻力方向通常是在与切削平面成17°~27°的范围内,即图中所示的φ角。一般切断刀工作时,切削刃上切削阻力方向总能保持在α<φ<δ的条件下,将刀片推向刀体,不存在使刀片发生向上或向下翻动的倾向,这就给机夹式切断刀的制作提供了有利条件,因此,该切断刀的刀垫片做成与水平面成15°~17°方向安置,这个角度也是切断刀较通用的工作前角。这样可使刀片的前面刃磨更为方便,也能避免采用平置刀垫片时在刀片前角磨制后,会减小刀片截面面积的弊病。

实际操作中所遇到的情况往往很复杂,如切断刀刚切入工件的瞬间,被切工件切口刚度的逐渐减弱、切削速度逐渐由高到低的变化、刀具装夹高度误差而引起实际工作后角和前角的变化、切屑收缩系数逐渐增大等,所以,设计该刀具时要充分考虑刀片在整个刀体构件上的相对稳固性,同时,要注意保证各组件的精度和装配精度。(https://www.xing528.com)

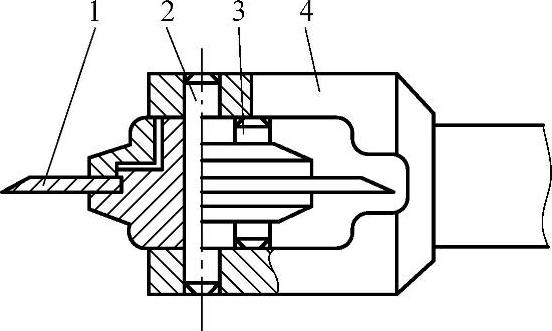

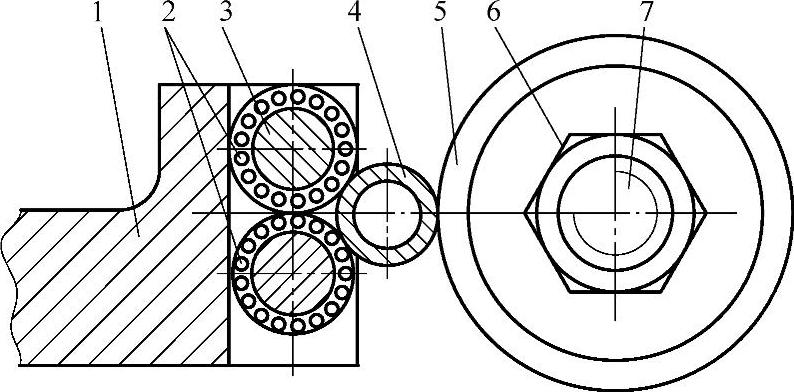

图2-120 机夹式切断刀夹紧原理

4)滚割切断刀。滚割切断刀如图2-121所示,主要用于薄壁管件的切断工作。割轮用Cr12MoV或W18Cr4V材料制作,淬火硬度分别为58HRC和62HRC。割轮与销轴的配合为H8/f7,而刀体销孔与销轴的配合为H7/h6,刀体轮槽内侧与割轮两端间隙在0.05~0.12mm之间。滚割切断刀也可用废旧铣刀改制,如图2-122所示,先将用钝了的刀齿磨去,然后按其内孔配一轴衬,并有一端面用螺母压紧,便会起到与割轮同样的使用效果。

图2-121 滚割切断刀

1—割轮 2—销轴 3—刀体

图2-122 用废旧铣刀改制的滚割切断刀

1—割轮 2—销轴 3—轴衬 4—刀体

使用时,将刀体安装在刀架上,使割轮的径向中心断面与主轴轴线垂直。当薄壁管件旋转(管件转速vc选18~25m/min),割轮与管件接触时,在一定摩擦力的作用下,割轮也随之转动,从而在逐渐进给中(进给量f可选0.25~0.8mm/r)对管件进行切割。

在相同切削条件下,割轮切削刃的切割作用和割轮侧面的推挤作用将随割轮的楔角β(图2-121)的变化而变化。当割轮的楔角较小时,割刀较锋利,而推挤作用则相应减弱。但是,割刀过于锋利会使割轮不耐用,易磨损;反之,割轮楔角β趋大,割刀虽然不显得单薄了,但推挤力会增大,切割作用势必相应减小,使切削阻力增加,割轮不易切入工件。因此,对于一般强度和硬度较低而塑性较大的软金属管件,割轮的楔角可取28°~35°,对于强度和硬度较大的中硬材质的管件,则应适当增大楔角,宜取36°~42°。楔角的形式应根据管件的工艺要求或需要而定,可为双楔角也可为单楔角(可通过对刀面的修磨来实现)。另外,割轮尖端应磨有适当的圆角,刃口圆角半径r一般可在0.04~0.08mm之间选取。

使用该滚割切断刀切断较长尺寸的管件时,应在适当位置处安装中心架支承,以免工件线速度和离心力较大,导致管件偏离而发生危险。

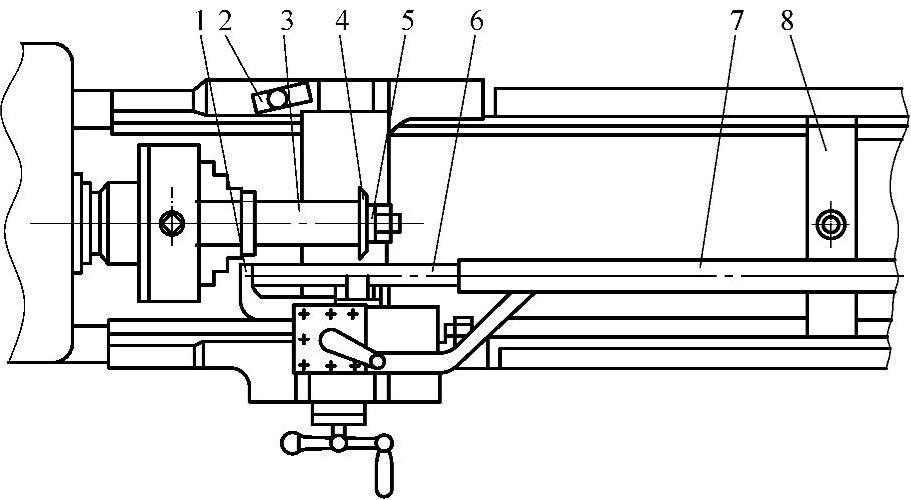

2.管件的切断

图2-123 滚割切断刀切断管件

1—挡铁 2—限位块 3—心轴 4—滚割切断刀 5—轴承托架(定距支架) 6—管件 7—安全套筒 8—支架

(1)使用滚割切断刀切断管件 图2-123所示为使用滚割切断刀高效低速不停机切断管件的情况,这种方法在大批量加工时比较适用。在车床自定心卡盘上安装心轴3,滚割切断刀4装在心轴3上。切断时,车床主轴以8~10m/min的速度旋转,操作者用右手将管件6向左推,使之与挡铁1接触,通过轴承托架5进行长度定位后,左手转动中滑板手柄,使中滑板向前移动,并带动安全套筒7推动滚割切断刀4而形成相对的滚切运动。当滚割切断刀4向前移动稍超过管件孔壁时,中滑板的顶端将接触溜板上的限位块2,从而保证了滚割切断刀4与轴承托架5上的轴承不碰撞。若反方向转动中滑板手柄,刀架便退回原位,这样不断重复进行实现不停机切断。

管端的角度,如焊接坡口及管细螺纹端部的倒角,可以通过刃磨滚割切断刀角度来保证。切断刀可使用旧的锯片铣刀改磨而成。

该切断方法的滚切结构如图2-124所示。

图2-124 滚切结构示意图

1—托架主体 2—滚针轴承 3—销轴 4—管件 5—滚割切断刀 6—压紧螺母 7—心轴

图2-125所示是将该切断装置改为自动切断的情况。将中滑板上与丝杠配合的螺母取下,靠模定位支架11上的滚轮借助于拉簧5的拉力压向心轴上的凸轮3。自定心卡盘2带动心轴上的凸轮3和滚割切断刀4旋转,凸轮3使中滑板上的刀架9产生随动,以实现进刀、退刀的目的,旋转一周就切断一个工件。这种方法只需用左手反复地进行长度定位即可,省去了左手进刀或退刀的动作。

图2-125 自动切割管件装置

1—床身 2—自定心卡盘 3—凸轮 4—滚割切断刀 5—拉簧 6—尾座 7—安全套管 8—管件 9—刀架 10—轴承托架 11—靠模定位支架

(2)切断大直径棒料 图2-126所示的切断刀由双面焊有硬质合金刀片的刀板、弧形架刀杆、夹固螺栓、螺母等组成。刀板装在弧形架刀杆的开口槽内,分别通过螺栓穿入弧形架和刀板上的定位孔,将其紧固后即可使用。刀板厚度可减小到7mm,并且在刀板的正面和两侧面都要磨出后角αo(6°~8°)。由于在刀板的两面焊有刀片,所以,用钝一面后可换到另一面继续切割。

图2-126 大直径工件切断刀

这种大直径工件切断刀在切削中的刚性好,可抗振,能切到工件的轴线位置,并且,切割刃口较窄,材料损耗少。

切断大直径工件时,若使用图2-127a所示的普通结构的高速钢车刀,由于其切断刀伸出较长,力矩大,刀具和刀架的刚性差,所以容易引起振动或刀具变形,造成加工不稳定。为了改变加工条件,可按图2-127b所示的方法在车刀下面加上1~2个支承,支承的大小根据车刀宽度而定。由于被切削工件直径较大,所以,切断车刀也应比较宽。

安装这种车刀时,刀尖要与工件中心等高,车刀伸出越短越好。

图2-127 高速钢车刀切断大直径工件

a)高速钢车刀 b)车刀下面加支承

(3)管件切断封口方法 把管件切断再把口封住,是车床加工中的一个特殊工艺,它有以下两种加工形式。

1)切断和封口同时进行。其操作方法如下:

①封口车刀及其车削用量。切断封口车刀材料为高速钢W18Cr4V,其几何形状如图2-128所示,它由一直线切削刃和一曲线切削刃组成,直线切削刃担任切断工作,曲线切削刃在切断的同时,还能完成封口工作。

图2-128 切断和封口车刀

切断和封口的切削用量为:主轴转速n=600r/min以上;进给量f=0.5mm/r。

②铜管切断封口操作方法。铜管切断和封口如图2-129所示,图2-129a所示的是切断快完成时的情况,图2-129b所示是封口快完成时的情况。由于曲线切削刃的后角很小(αo=2°),在高的转速下,车刀后面与工件端面摩擦而产生高温,会使纯铜管接近软化。所以,当右端已封口的工件切下,车刀继续横向进给时,就逐渐将剩下的锥形部分挤入孔内,完成封口工作。只要转速和进给量选择适当,封口的厚度会很均匀,并可达到技术要求。

这种办法能将两个工序合在一起进行,适于加工直径较小的纯铜管和铝管时使用。

2)切断和封口分开进行。对直径不超过30mm的钢管、铜管、铝管进行封口时都可采用这种方法。

图2-129 铜管切断和封口

a)切断快完成 b)封口快完成

图2-130a所示是将管件切断后,再将端面车平;图2-130b所示是使用封口车刀进行封口的情况。封口时,车床主轴转速可取1500r/min(封口时,管件转速越高越有利),当封口车刀与管件端面接触后,两者发生激烈的摩擦,产生大量热,摩擦处温度升高会使金属近于熔化状态,这时,借助车刀的压力便可使管口封口;图2-130c所示是封口完毕的情况,它的封口厚度不小于管壁厚度。

图2-130 车床上封口加工

a)管件切断后平端面 b)初步封口 c)封口完成

封口车刀如图2-131所示,它的刀尖可以车外圆,弧形切削刃部分在封口时使用,其切削刃处的光洁性要好。

这种封口方法,对于直径为12mm的管件,在15~30s内即可完成封口加工,并且不影响金属强度。被封口工件的管壁不宜太薄,否则会出现密封不严的现象。

图2-131 封口车刀

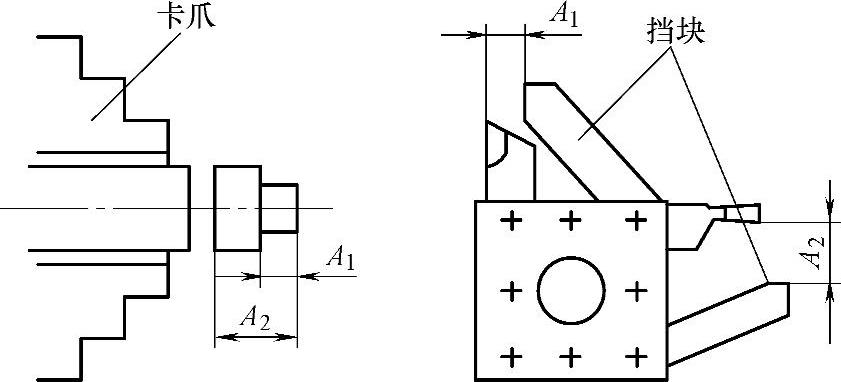

3.控制切断长度的简便方法

在车床上控制切断长度时,一般是用手拿着金属直尺进行测量,这样做既不容易保证长度一致,也很费时间。大批量加工时,可采用以下几种方法去控制长度。

(1)利用金属直尺装置控制切断长度 如图2-132所示,用螺钉将金属直尺固到在支承的一端上,在支承另一端固定一个销杆,将销杆安装在夹头内,夹头插入尾座锥孔中。使金属直尺的伸出长度等于工件的切断长度。当销杆左端接触到工件端面后,使切断刀也对正金属直尺的左端,然后退出尾座上的销杆,切断刀向前进给,将工件截断。

图2-132 利用金属直尺控制切断长度

1—切刀 2—工件 3—销杆 4—销杆柄 5—钢直尺 6—夹头

(2)利用挡片控制切断长度 如图2-133所示,使用刀架上的螺钉将一个厚度为1~2mm、宽度为20mm的铁板挡片压紧。挡片中心对正工件中心,并使切削刃至挡片间距离A1等于被加工工件尺寸A2,即A1=A2。加工时,先车削尺寸A2,当挡片端面与工件端面相接触时,溜板立即停止纵向进给,然后将刀架转过90°,车削尺寸A2,同样,当挡片端面与工件端面接触后,即可进行切断。

(3)利用挡杆控制切断长度 图2-134所示是利用挡杆控制切断长度的情况。在刀架上安装一个定位杆,定位杆上再用螺钉紧固一个调整杆,按照切断长度定好调整杆的伸出长度,当调整杆尖端接触工件端面时,即可进行切割。

图2-133 利用挡片控制切断长度

图2-134 利用挡杆控制切断长度

1—工件 2—切断刀 3—刀架 4—调整杆 5—螺钉 6—定位杆

图2-135所示是在调整杆的左端加装上一个滚动轴承,当轴承接触到工件端面时,即可进行切割。

前面介绍的是两种切断短料时的控制装置,若工件从卡盘上伸出的尺寸较长,可使用图2-136所示的带支承形式的挡杆装置。在中滑板前端安装一个支架,将支承装在支架内。支承上和工件接触的一端装有滑套,滑套孔跟工件外径是松动配合,工件穿进孔中可灵活转动。这样,通过调整杆定好被切割长度后,每切割一段,支承向左移动一段距离,即可切第二段,非常方便。

图2-135 利用轴承式挡杆控制切断长度

1—工件 2—切断刀 3—刀架 4—轴承 5—定位杆 6—螺钉 7—调整杆

图2-136 切断长料时的控制长度装置

1—工件 2—支承 3—支架 4—螺钉 5—调整杆

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。