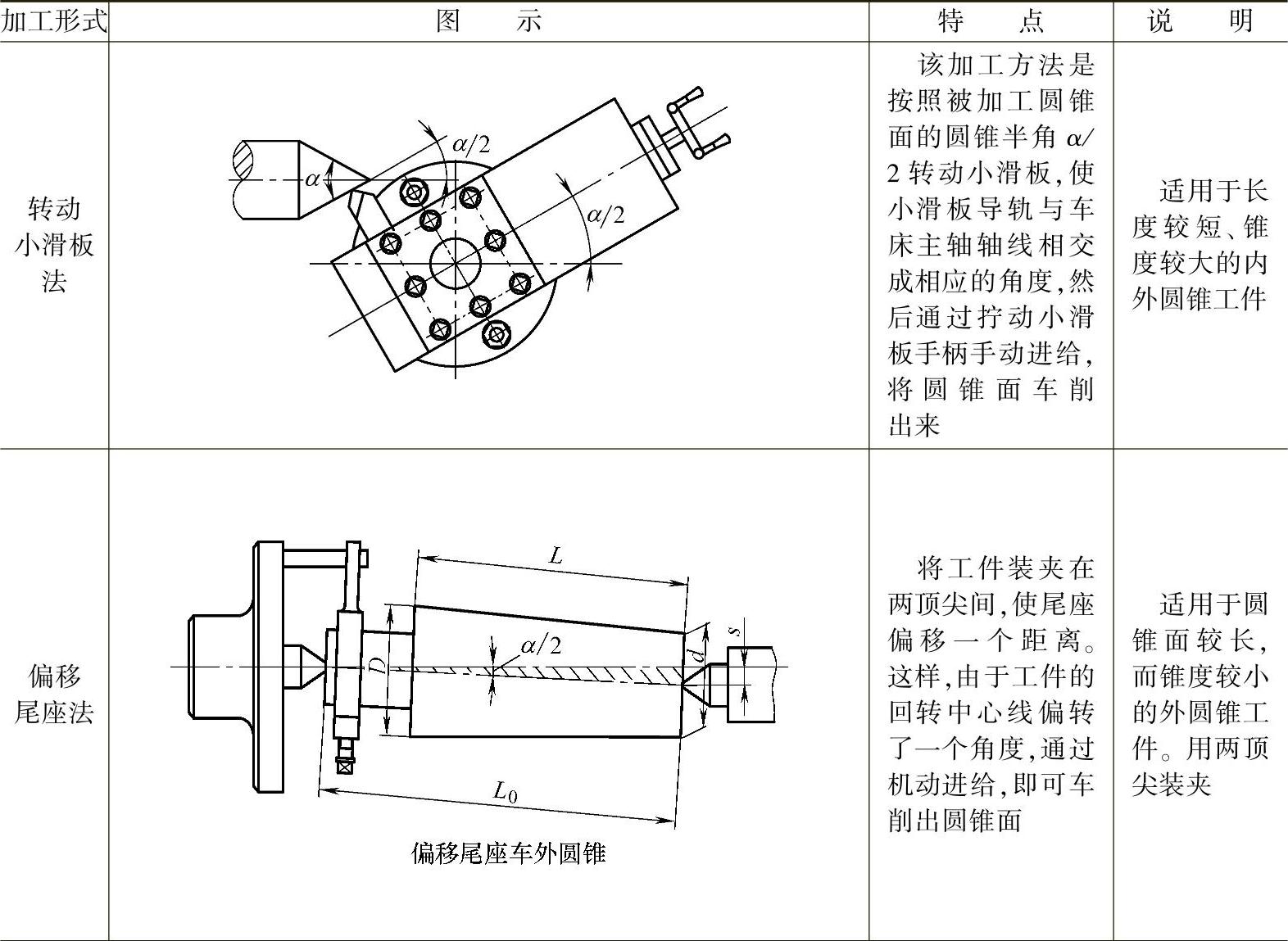

1.车削圆锥面的基本方法

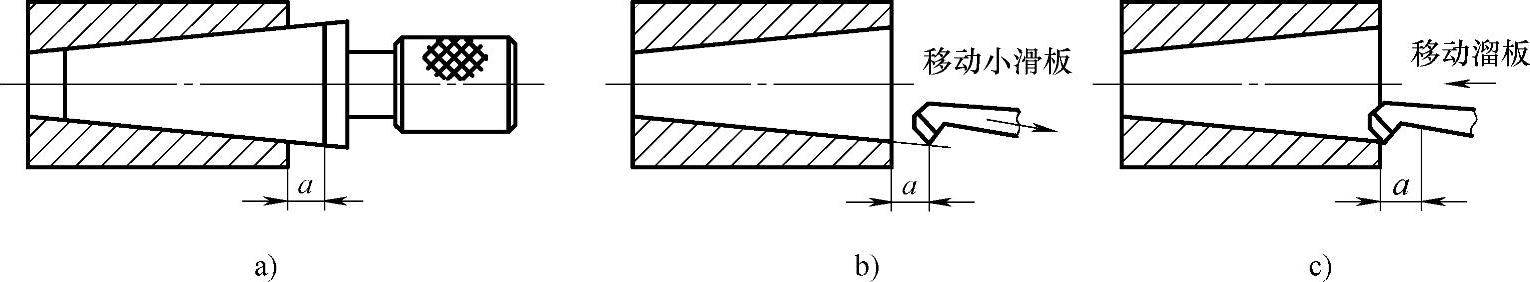

车削圆锥面时常采用转动小滑板法、偏移尾座法、宽刃车刀法、靠模法及铰削法等,见表2-3。

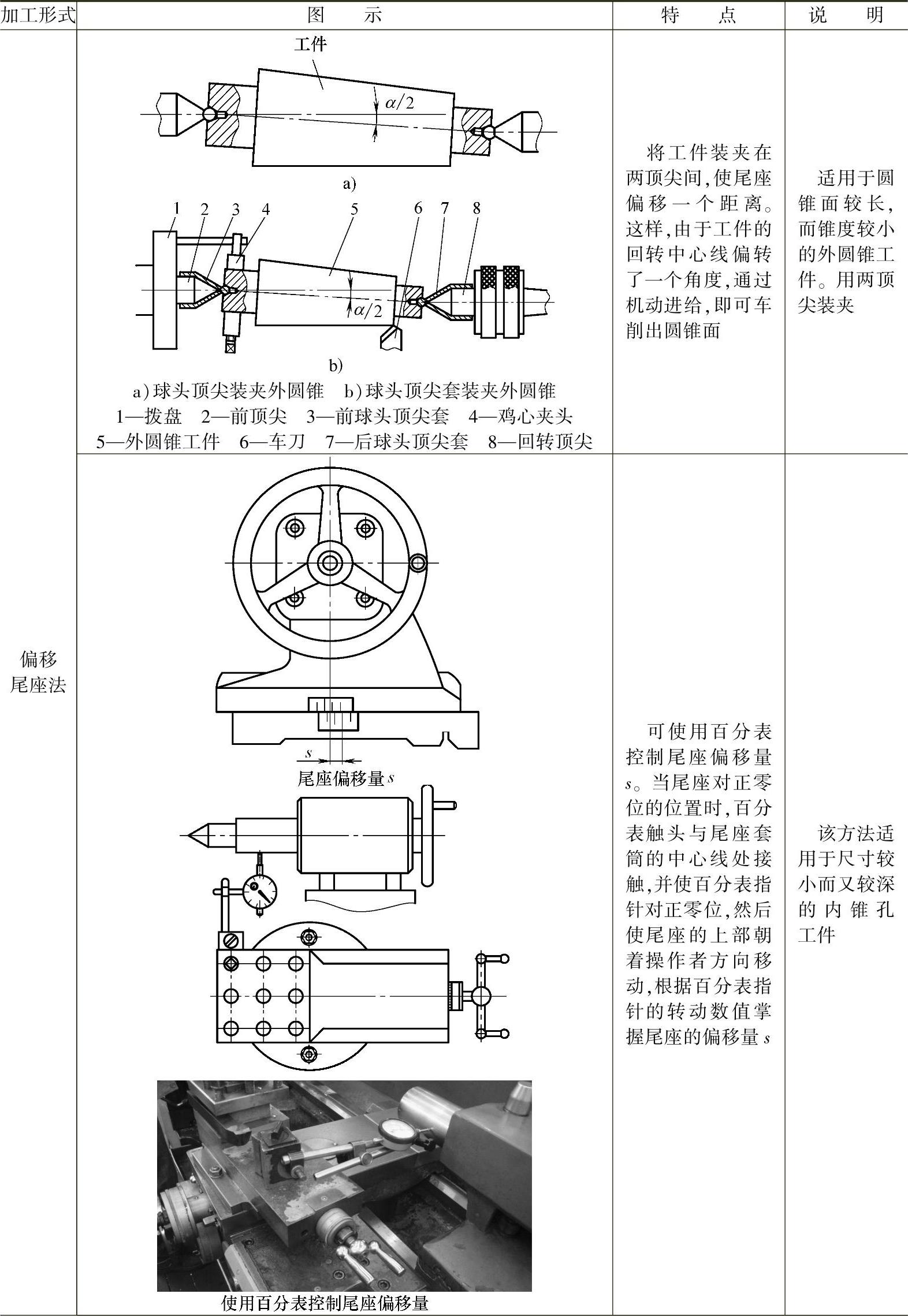

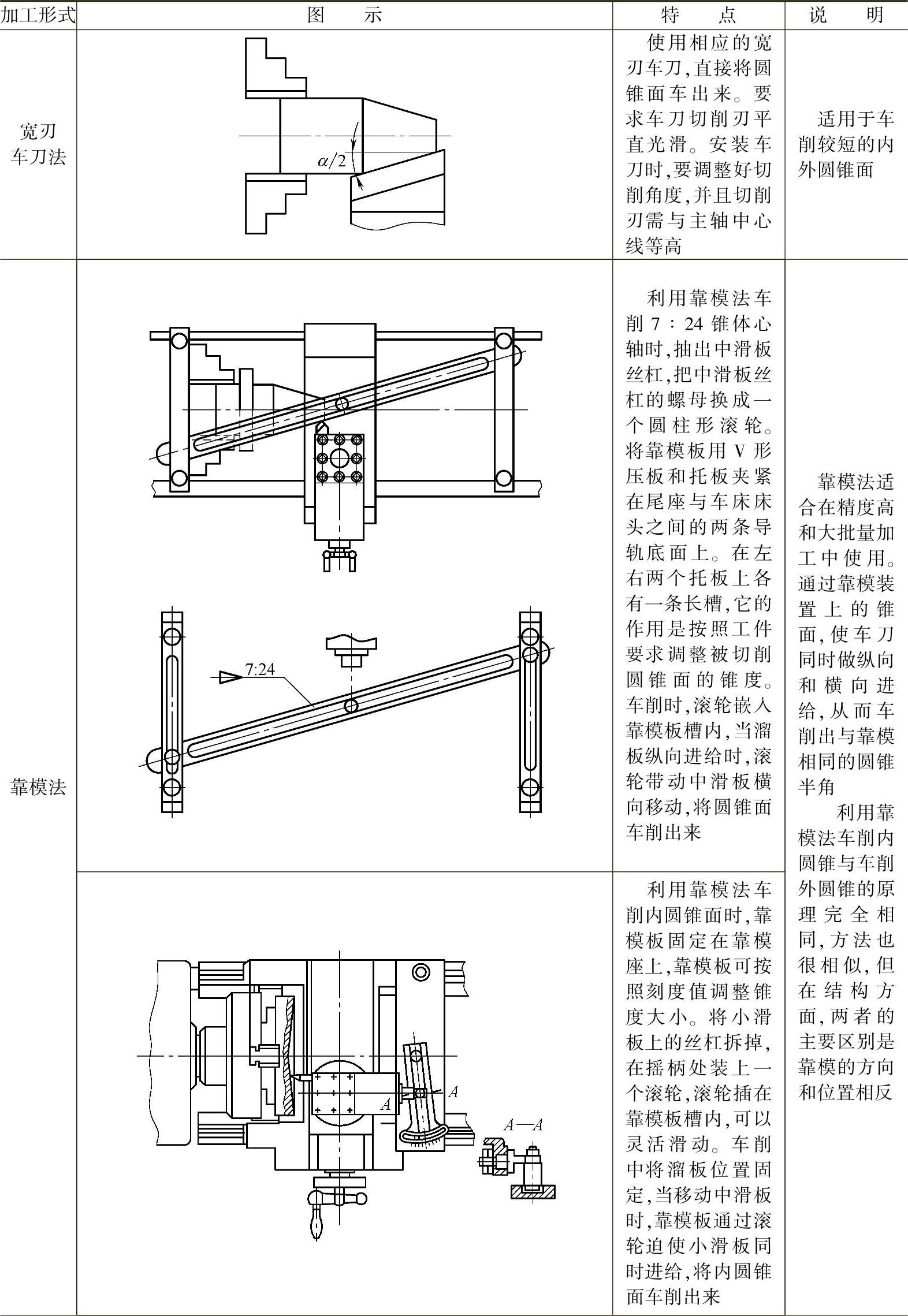

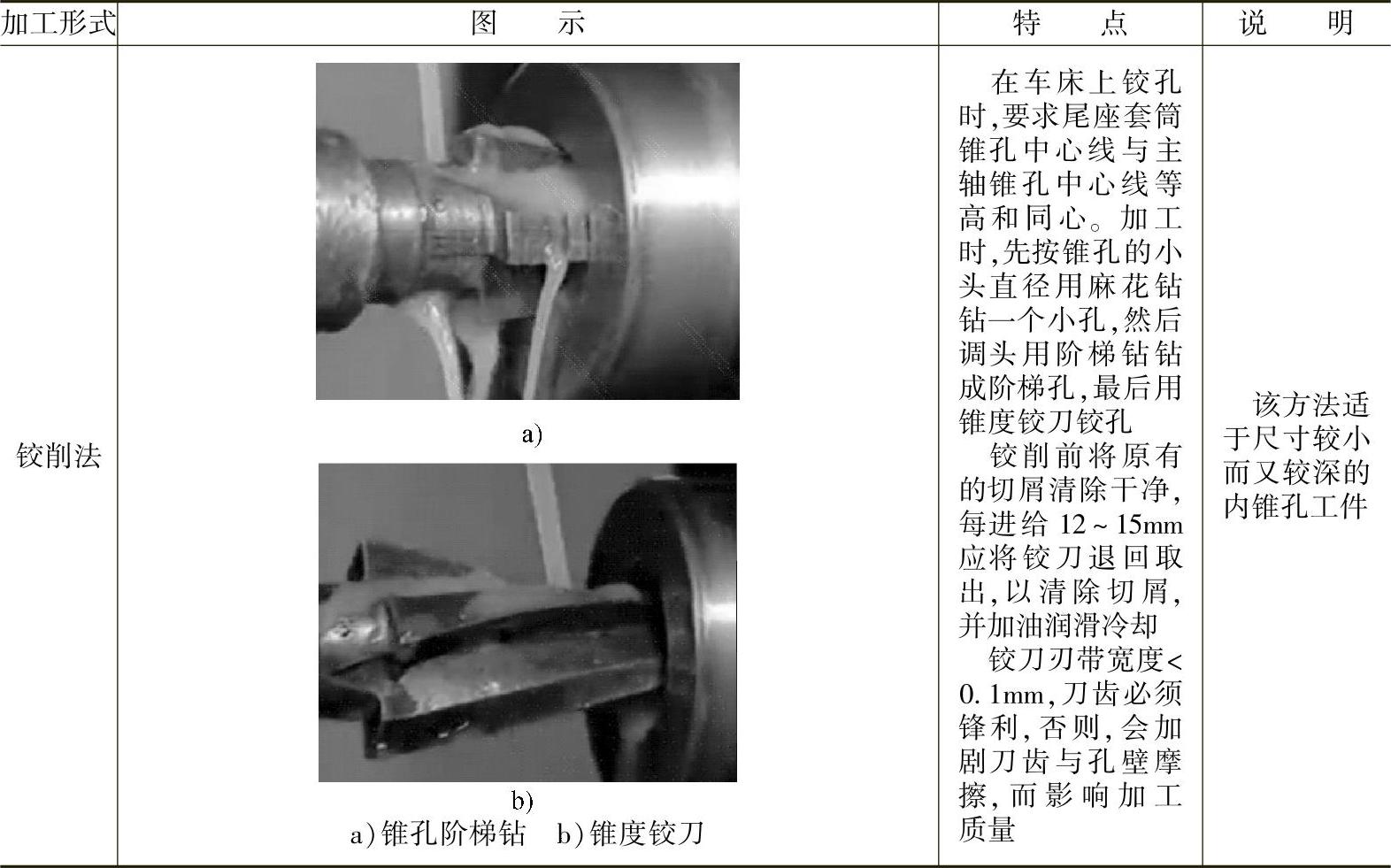

表2-3 车削圆锥面的基本方法

(续)

(续)

(续)

2.改进传动装置车削圆锥面

(1)改变传动方式车削圆锥面

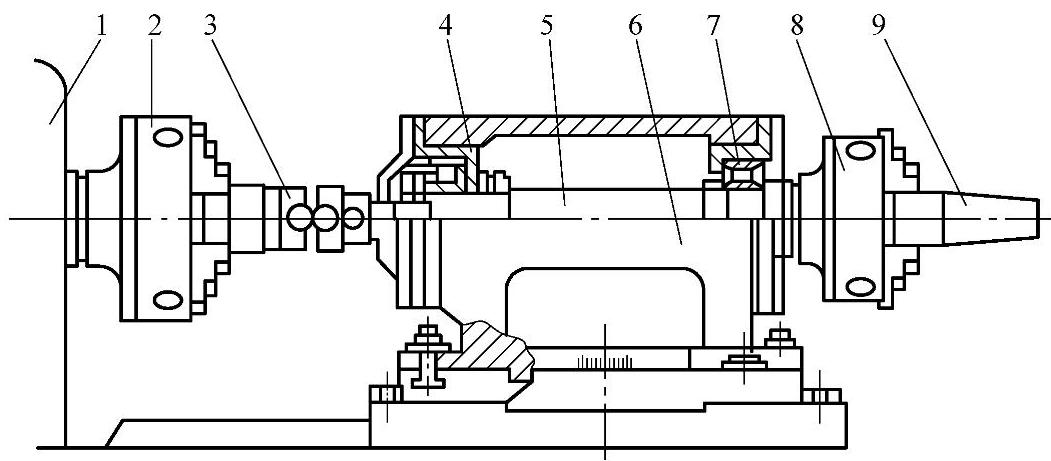

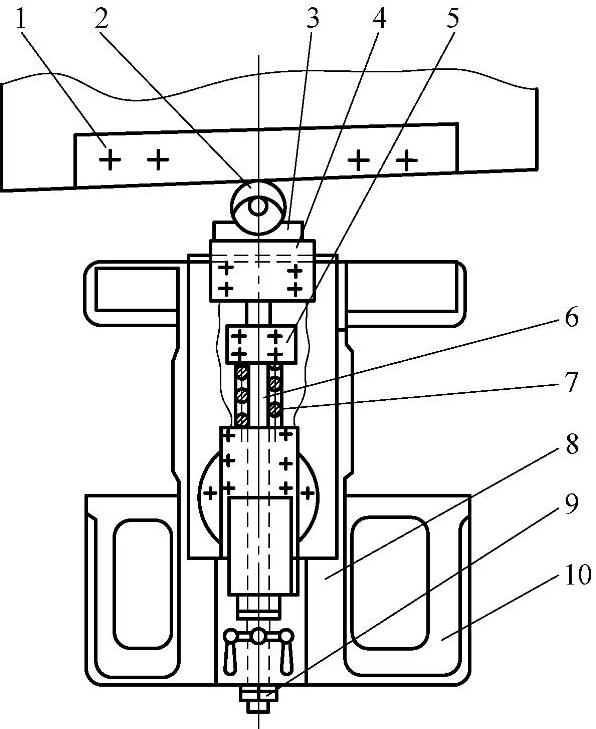

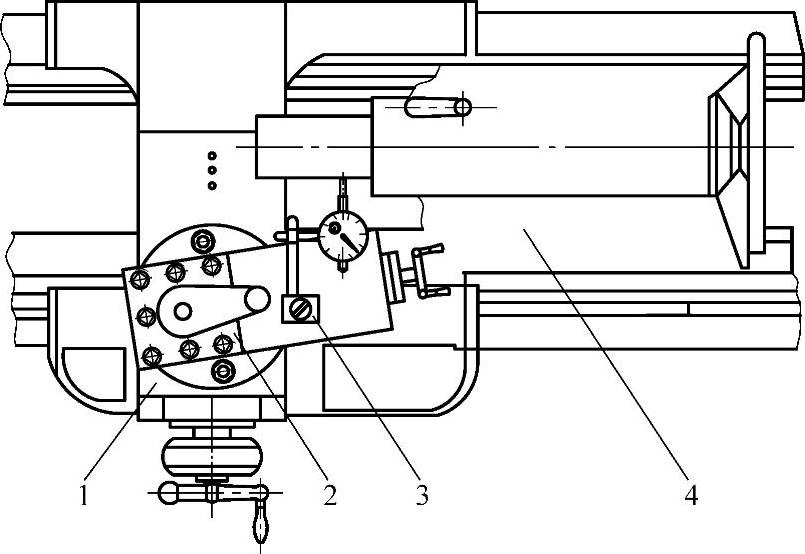

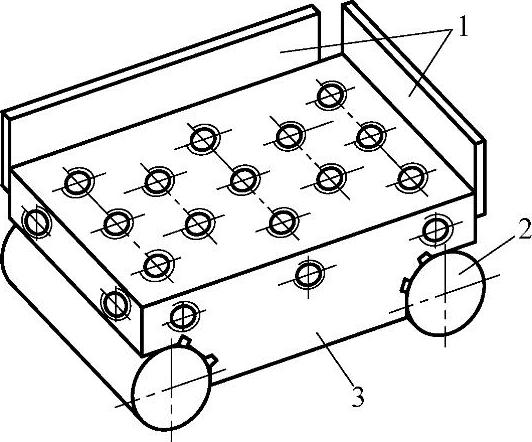

1)利用万向联轴器装置。图2-52所示是专用夹具,应用于多种不同圆锥面工件的加工。万向联轴器3安装在自定心卡盘2上,通过万向联轴器3将中心轴5与自定心卡盘2连接在一起。自定心卡盘8安装在中心轴5的右端,用于装夹圆锥面工件9。夹具底座紧固在床身导轨上,转盘座的凸缘与底座凹槽配合。转盘体6下端外表面刻有刻度,转盘座上有基准线。转盘体6固定在转盘座上,松开紧固螺钉,即可按照圆锥面的圆锥角大小调整转盘体6的角度。调整好紧固后,开动车床即可进行圆锥面的加工。

图2-52 利用万向联轴器装置车削圆锥面工件

1—主轴箱 2、8—自定心卡盘 3—万向联轴器 4—圆锥滚子轴承 5—中心轴 6—转盘体 7—滚柱轴承 9—圆锥面工件

当工件的圆锥半角要求比较严格时,应先根据工件的圆锥斜角将转盘体6转过相应角度后,进行试切,然后使用相应锥度的圆锥套规(图2-53)进行检查。

检查的方法是:在被车削出的外圆锥面上薄薄地涂上一层显示剂(红油或蓝油),将圆锥套规套在外圆锥面上慢慢转动,然后观察两者接触情况,如果接触面均匀,说明被车削圆锥面的锥度正确,否则,应找正转盘体6的转动角度。

图2-53 圆锥套规

检查中,普通工件的接触面和接触长度不低于75%,精密工件不低于80%,两者接触处应靠近大端。

利用这种装置也可车削内圆锥工件。

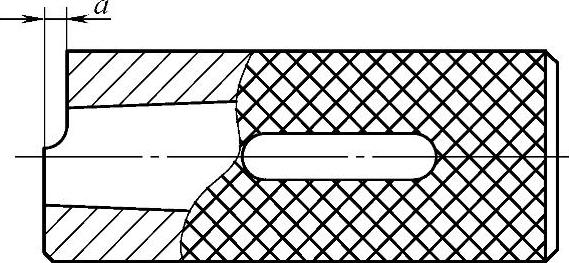

2)利用钢丝绳传动。这种办法适于大批量加工较长圆锥面工件时使用。图2-54中,将中滑板手轮拆去,装上一个圆柱筒,细钢丝绳绕在圆柱筒上,其两端分别固定在床身上。当溜板机动进给时,通过圆柱筒和钢丝绳,带动中滑板和刀架自动横向进给,将工件车削出圆锥面。

图2-54 钢丝绳传动车削圆锥面

1—卡爪 2—工件 3—中心架卡爪 4—车孔刀杆 5—钢丝绳 6—圆柱筒

形成圆锥面的锥度大小与圆柱筒直径D有关,D可用下式计算

式中 d丝——中滑板丝杠直径(mm);

——被加工圆锥面的圆锥半角(°);

——被加工圆锥面的圆锥半角(°);

d0——钢丝绳直径(mm)。

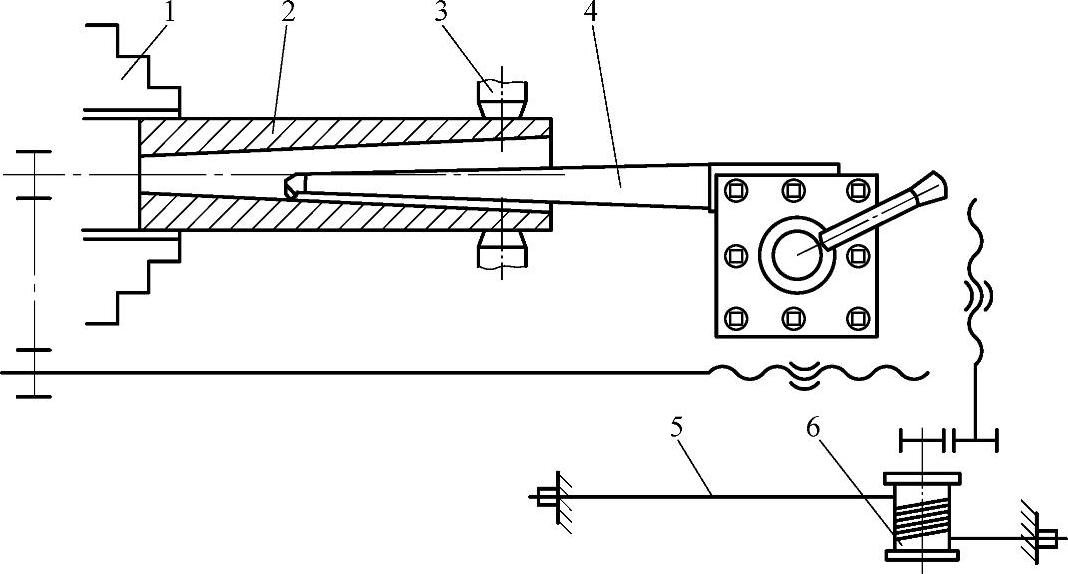

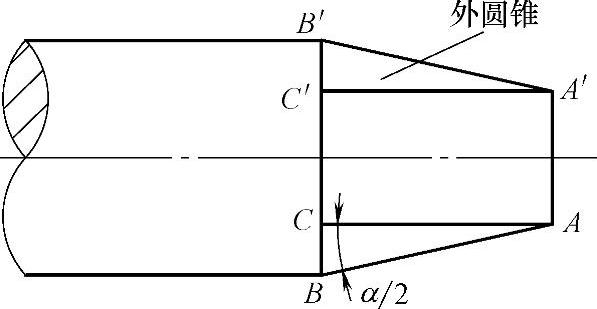

(2)改进靠模装置车削圆锥面 图2-55所示是一种新型结构的车削圆锥靠模装置,主要用以车削内圆锥一类工件。车刀16固定在摆动架3的方孔内,车刀刀尖与滚轮11的外圆底线处于同一水平位置,这样就保证了切削加工的准确性。心轴13为摆动架3的中心,嵌入架体14内的摆动架3可在加工中灵活摆动。调节螺钉6可调节压力弹簧7的压力,以保证滚轮11与靠模板10始终保持接触。靠模板10安装在靠模体9上,若靠模板10磨损,可随时进行更换。靠模板10与滚轮11为滚动接触,切削平稳性好。

图2-55 改进靠模装置车圆锥(一)

1—工件 2—车床夹具 3—摆动架 4—衬板 5—螺套 6—螺钉 7—压力弹簧 8—莫氏锥柄 9—靠模体 10—靠模板 11—滚轮 12—衬套 13—心轴 14—架体 15—刀架 16—车刀

工件1装夹在自定心卡盘或其他形式的夹具上,由摆动架3等零件组成的摆动架组件安装在车床刀架上,这时,车刀16的刀尖应位于工件中心线上。由靠模体9等组成的靠模组件插入尾座套筒的锥孔内,靠模板平面应垂直于车床导轨平面。

开始加工时,车刀16的刀尖应位于图2-55中的工件端面起始位置,同时,移动尾座(或尾座套筒),使靠模板10上的刻线对准滚轮11的中心线,然后固定好尾座的位置。这样,对刀位置已经确定,开动车床,通过溜板的机动进给,即可进行车削。

该装置是通过靠模板10安装在靠模体9上的倾斜度保证被加工锥孔的圆锥半角的,所以应注意将其位置调整好;并且,在制作和调整该装置时应保证靠模板10上刻线处的回转直径等于工件内锥孔的大端直径。

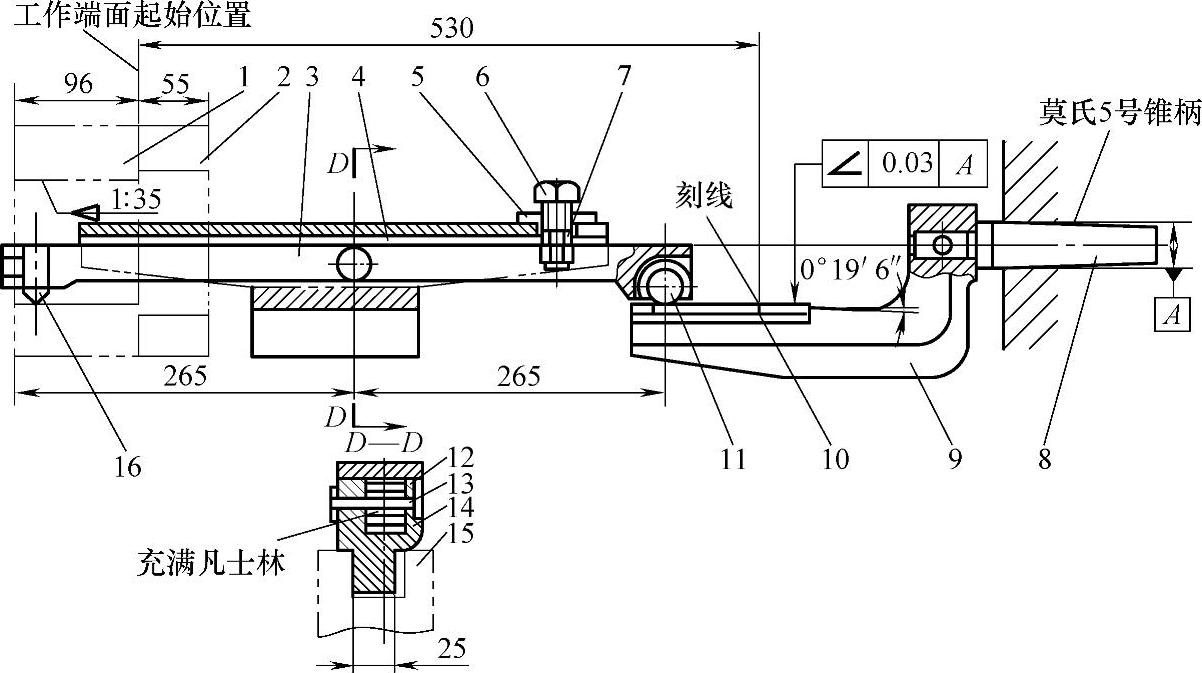

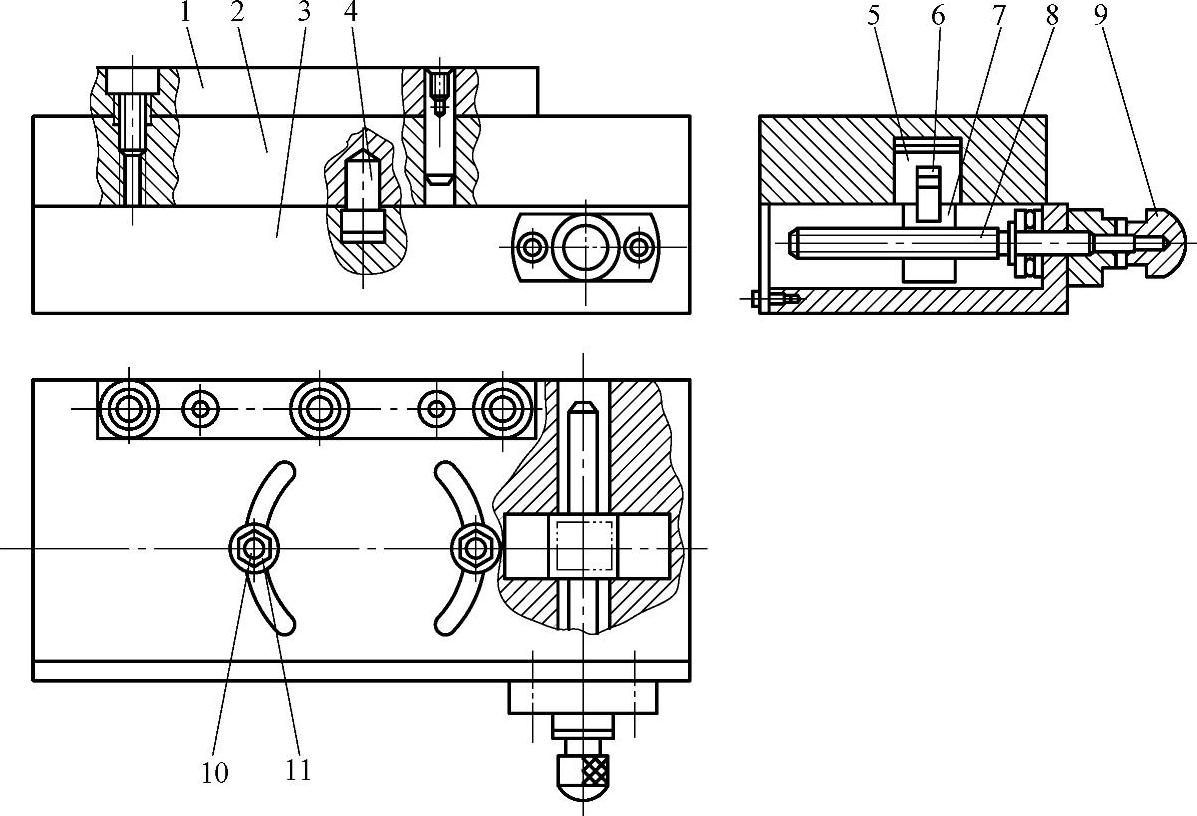

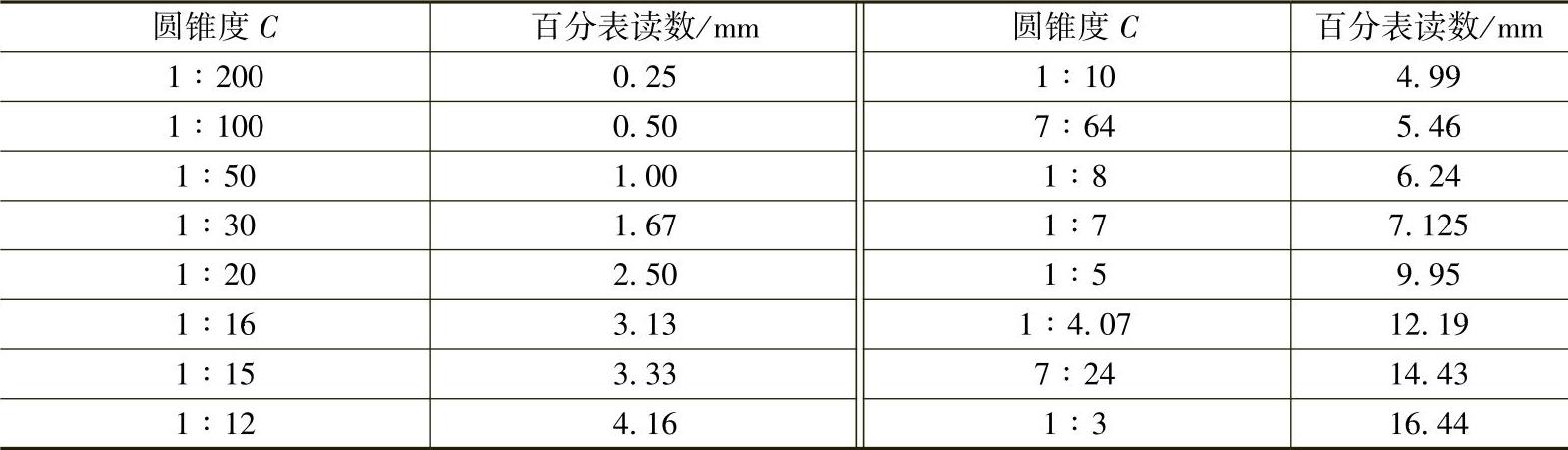

图2-56所示是某厂在车削圆锥面时使用的一种靠模装置。它拆除了中滑板丝杠及螺母,装上一根丝杠6,用前后两个螺母8将其并紧在溜板的前后端面上。在丝杠6上穿上一个较硬的圆柱压缩弹簧7,并用固定在中滑板上的弹簧座5将压缩弹簧与中滑板连成一体,这样,装在轴承座3上的滚珠轴承2就能始终紧紧顶住靠模板1。

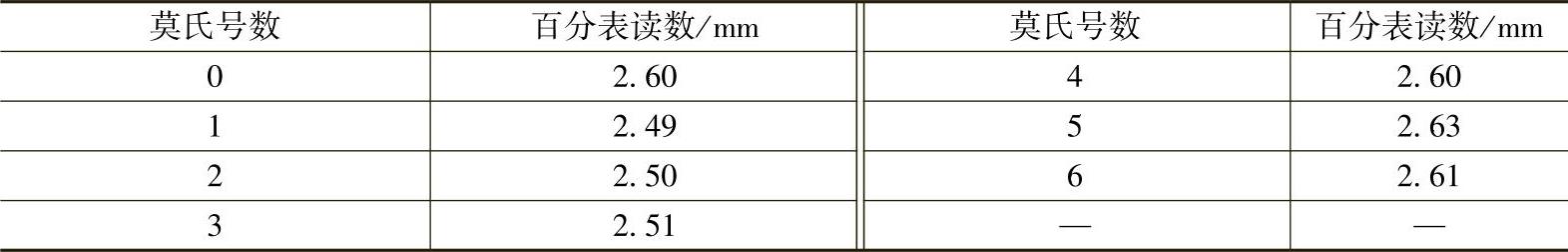

装有靠模板1的靠模装置如图2-57所示。上靠模板2的反面铣有纵向直槽。下靠模板3的正面铣有横向直槽。该装置配置了上滑块5和下滑块7,当松开压紧螺母11,正向或反向转动手柄9时,微调螺杆8就带动下滑块7在下靠模板3的横向直槽中做后退或前进的直线运动,通过小轴6可使上滑块5和上靠模板2一起绕定位柱4在水平面内转动,从而达到调整靠模板倾斜度的目的。在制作时,应使上滑块5的方形尺寸比下滑块7略大一些,一般以大2~4mm为宜,以免上滑块嵌入下滑块的横向直槽中,造成机构失灵。

加工前,调整好靠模装置上靠模板的倾斜度。如图2-57所示,上靠模板2紧紧顶住靠模板1使其做斜度运动,配合溜板的机动进给,将圆锥面车削出来。

图2-56 改进靠模装置车圆锥(二)

1—靠模板 2—滚珠轴承 3—轴承座 4—辅助块 5—弹簧座 6—丝杠 7—压缩弹簧 8—螺母 9—车床溜板 10—中滑板

图2-57 靠模装置结构

1—靠模板 2—上靠模板 3—下靠模板 4—定位柱 5—上滑块 6—小轴 7—下滑块 8—微调螺杆 9—手柄 10—锁紧螺栓 11—压紧螺母

(3)改装车床车削圆锥面 大批量加工圆锥面(车外圆锥或内圆锥)工件时,为了提高效率,可采用改装车床(为了不破坏车床精度,最好使用旧车床)的方法。下面以某厂改装原型号C620-1型车床为例进行介绍。

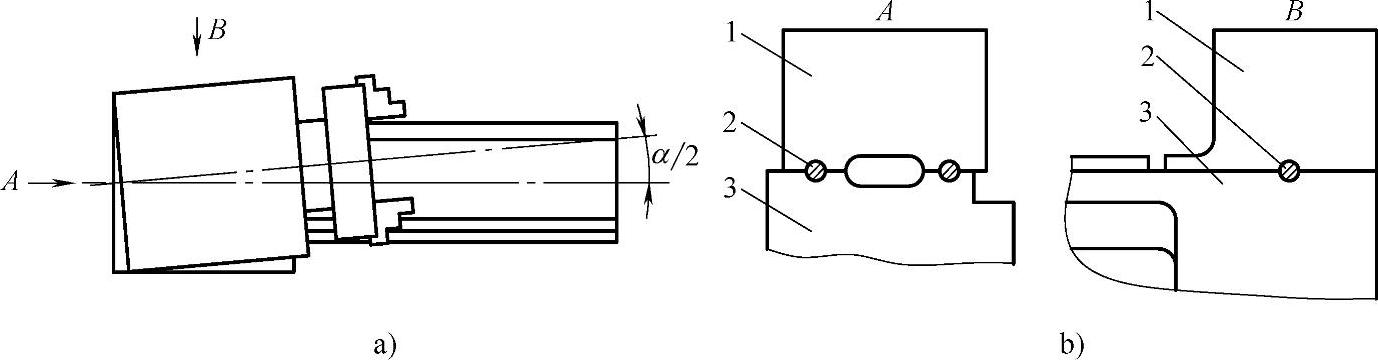

1)改装主轴箱。原C620-1型卧式车床主轴箱体与床身连接是以V形导轨定位的,用6只M20螺栓固定。为了车削圆锥面,需将主轴箱体转动α/2的角度(图2-58a),调整后将主轴箱位置固定。在主轴箱未固定前,为了保证转动角度的准确,应进行校准。校准方法是:将长度等于300mm、圆锥半角为α/2的标准样棒插进主轴锥孔内,百分表固定在溜板上,使溜板沿着标准样棒纵向移动,若百分表指针稳定,则主轴箱转动角度正确,否则应重新进行调整。

为了防止主轴箱调整后在切削过程中位置移动,可使用定位销将主轴箱定位,如图2-58b所示。

图2-58 改装主轴箱车削圆锥面

a)主轴箱调位情况 b)主轴箱利用定位销定位

1—主轴箱 2—定位销 3—床身

如果工件外形不规则或外径较大,工件不能旋转,这时则需要垫高主轴箱,如图2-59a所示。

图2-59 垫高主轴箱和安装带轮

a)垫高主轴箱 b)带轮安装方法

1—进给箱V带轮 2—主轴箱 3—主轴后端盖 4—传动带张紧机构 5—垫板 6—进给箱 7—床身 8—花键轴 9—法兰 10—主轴箱V带轮 11—滚动轴承

当主轴箱垫高后,刀架也要垫起相应高度(图2-60),以保证刀架位置与主轴中心线的一致性。

2)改装进给机构。原C620-1型卧式车床的进给传动均为齿轮传动,其传动路线为:主轴箱→交换齿轮箱→进给箱→光杠、丝杠→溜板箱。由于主轴箱转动了α/2的转角,齿轮已经不能传动,所以改装中需采用V带传动(图2-59)的形式。改装时,拆卸整个交换齿轮箱,在主轴箱输出轴(此轴已换新,对其输出的花键部分加长50mm)上加装一只ϕ100mm的双槽V带轮。进给箱输入齿轮改为ϕ180mm双槽V带轮,这样,V带将动力由主轴箱向进给箱传递。

图2-60 使用垫高刀架

1—垫板 2—小滑板 3—垫板 4—中滑板

为了使V带传动正常和保持一定的拉紧力,需加装V带张紧机构。这时,可利用原主轴箱体上两个M14的螺孔(原装交换齿轮箱用),在靠近小带轮紧边处加装了V带张紧机构(图2-59a),利用座板上的长形槽孔可随时调整V带的张紧程度,从而使V带保持固定不变的拉紧力,保证了带传动的可靠性。原进给箱输入花键轴与法兰(铸铁)外伸量较长(图2-59b中的L长度),现由于拆卸了交换齿轮箱体,“L”应适当缩短,所以应对法兰和花键轴8重新加工。经装配,使主轴箱V带轮10与进给箱V带轮1基本保持在同一平面上。

当圆锥面工件加工完毕后,可恢复被改装车床的原状,并保证原车床的精度。

3.保证锥面加工质量的工艺措施

(1)小滑板扳转角度的精确调整 表2-3中介绍了转动小滑板车削圆锥面的方法,但由于车床上的小滑板刻度盘大多是以“°”为最小单位的,而圆锥工件的圆锥半角α/2则是以“°”“′”“″”为计算单位的,为了使小滑板能准确地转到所需角度,可采用以下精确调整方法。

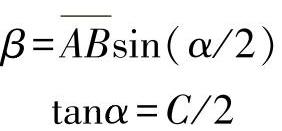

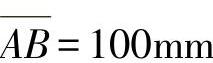

图2-61所示为一圆锥面工件,可把它分解成一个矩形和两个直角三角形,AC与AB所形成的夹角α/2就是工件的圆锥半角。车削圆锥面时,当车刀的刀尖行进 的距离时,车刀需相应位移

的距离时,车刀需相应位移 的距离。

的距离。

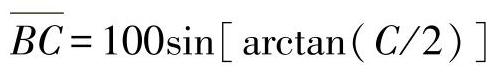

为了达到上述目的,可以在小滑板上安置一个磁性百分表座,使百分表的触头对准机床中心并接触尾座套筒的素线(图2-62),然后将溜板纵向移动100mm,检验尾座套筒与床身导轨是否平行。在其平行的情况下,松开小滑板底部的紧固螺母,并按工件圆锥半角转动小滑板,接着摇动小滑板手柄,使小滑板斜向移动图2-61中AB的距离,同时使百分表中出现图2-61中 的数值。这样就能得到车削圆锥半角为α/2的工件。当小滑板转动后移动距离为100mm时,计算关系为(https://www.xing528.com)

的数值。这样就能得到车削圆锥半角为α/2的工件。当小滑板转动后移动距离为100mm时,计算关系为(https://www.xing528.com)

式中 C——锥度(°)。

当 时

时

图2-61 圆锥面工件

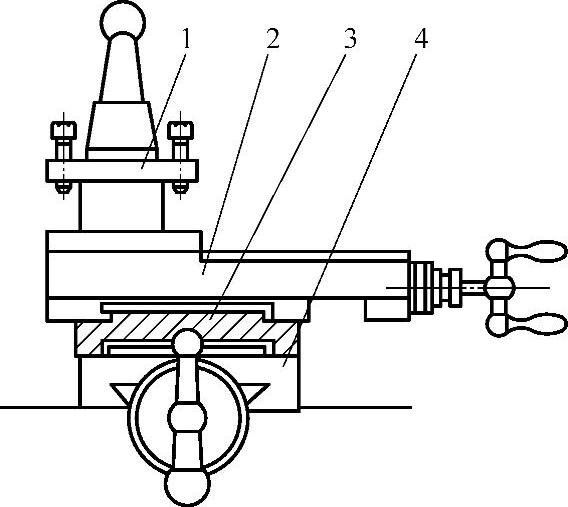

图2-62 精确调整小滑板角度(一)

1—中滑板 2—刀架 3—磁性百分表架 4—尾座

表2-4和表2-5中分别列出了车削各种圆锥面,用百分表测尾座套筒侧素线时的不同读数值(等于 距离)。需要提示的是:发现尾座套筒与床身导轨不平行时,可在移动溜板100mm时,记取百分表出现的误差数值和方向,然后在移动小滑板100mm时将上述误差数值相应地增减于百分表读数上。

距离)。需要提示的是:发现尾座套筒与床身导轨不平行时,可在移动溜板100mm时,记取百分表出现的误差数值和方向,然后在移动小滑板100mm时将上述误差数值相应地增减于百分表读数上。

表2-4 车削标准圆锥面时的百分表读数值(小滑板移动距离AB=100mm)

表2-5 车削莫氏圆锥面时的百分表读数值(小滑板移动距离AB=100mm)

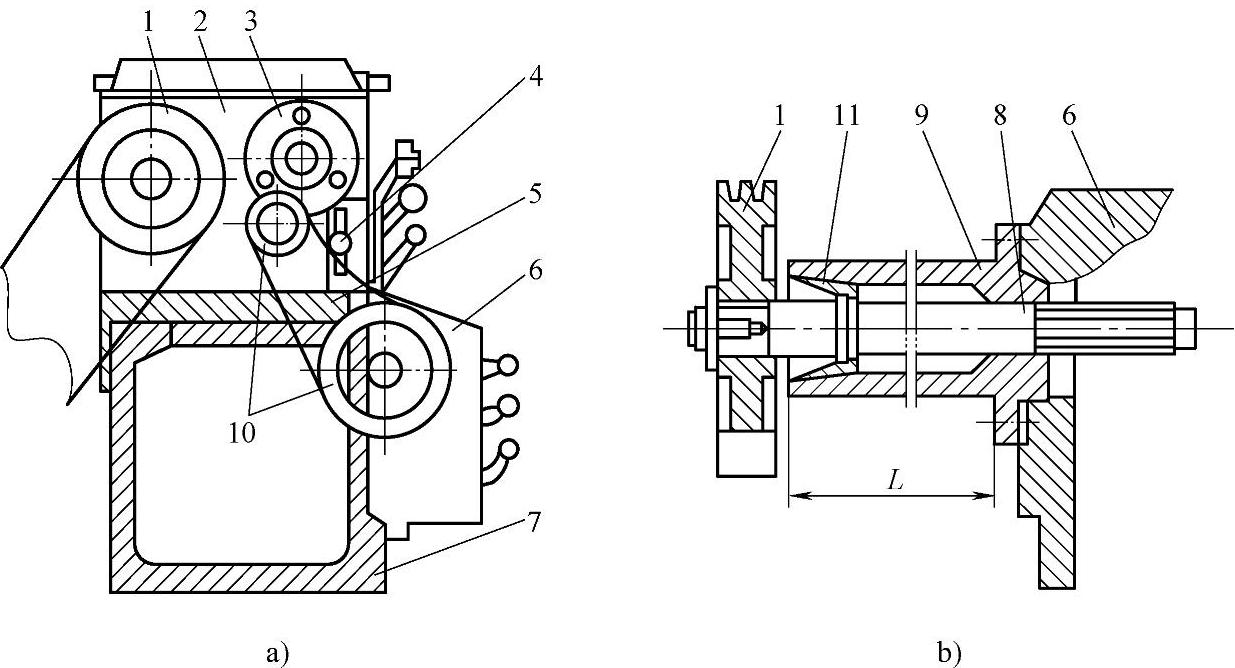

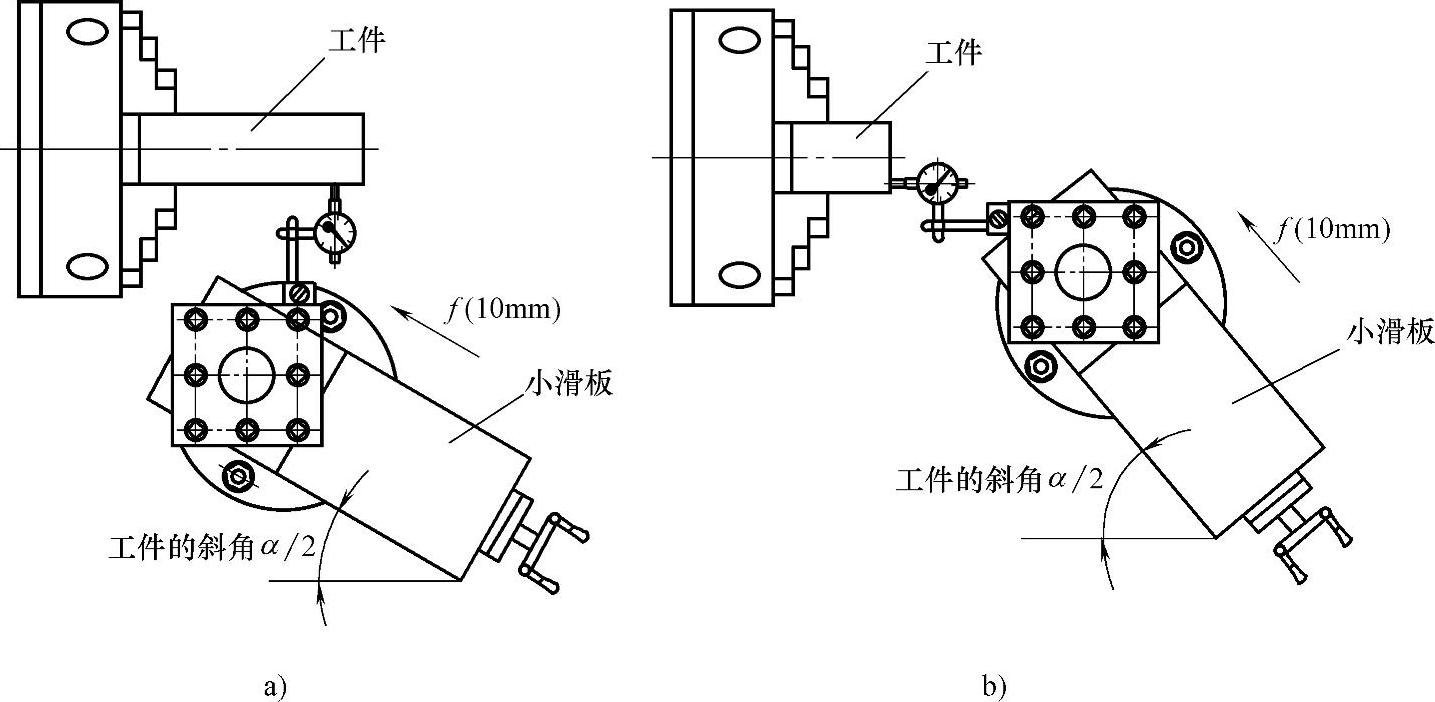

图2-63所示是又一种精确调整小滑板扳转角度的方法。当圆锥半角不大于45°时,先使小滑板大致扳转到工件圆锥半角后,将百分表安装在刀架上,使百分表的触头对准机床中心并接触圆柱形工件的侧素线。注意:百分表触头必须垂直于工件的轴线(图2-63a),当圆锥半角大于45°,且百分表触头接触工件的端面,并垂直于该端面,调整小滑板角度时,小滑板与主轴轴线成α/2夹角,小滑板做斜向移动时,千分表在横向及纵向也发生移动,并在百分表上反映出移动的距离,这时具有以下关系:

α/2≤45°

sin(α/2)=百分表读数/小滑板移动的距离;

α/2>45°

cos(α/2)=百分表读数/小滑板移动的距离。

使百分表读数调整为零,小滑板斜向前移10mm,将百分表读数同需要的正弦角(α/2≤45°)或余弦角(α/2>45°)进行比较。当角度正确时,百分表产生的读数正好等于工件圆锥半角的正弦值或余弦值(若百分表具有更大的测量值,可将小滑板移动20~30mm,那就相应地乘以正弦或余弦值)。

图2-63 精确调整小滑板角度(二)

a)α/2≤45°调整方法 b)α/2>45°调整方法

例 一圆锥面工件的圆锥半角为30°36′,另一圆锥面工件的圆锥半角为50°,当小滑板移动10mm时,百分表的读数是多少?调整的角度是否正确?

解 查三角函数表知:

sin30°36′=0.5090

cos50°=0.6428

即:当小滑板移动10mm时,第一个圆锥面工件百分表的读数为0.5090mm,第二个圆锥面工件百分表的读数为0.6428mm,则小滑板转动角度正确。

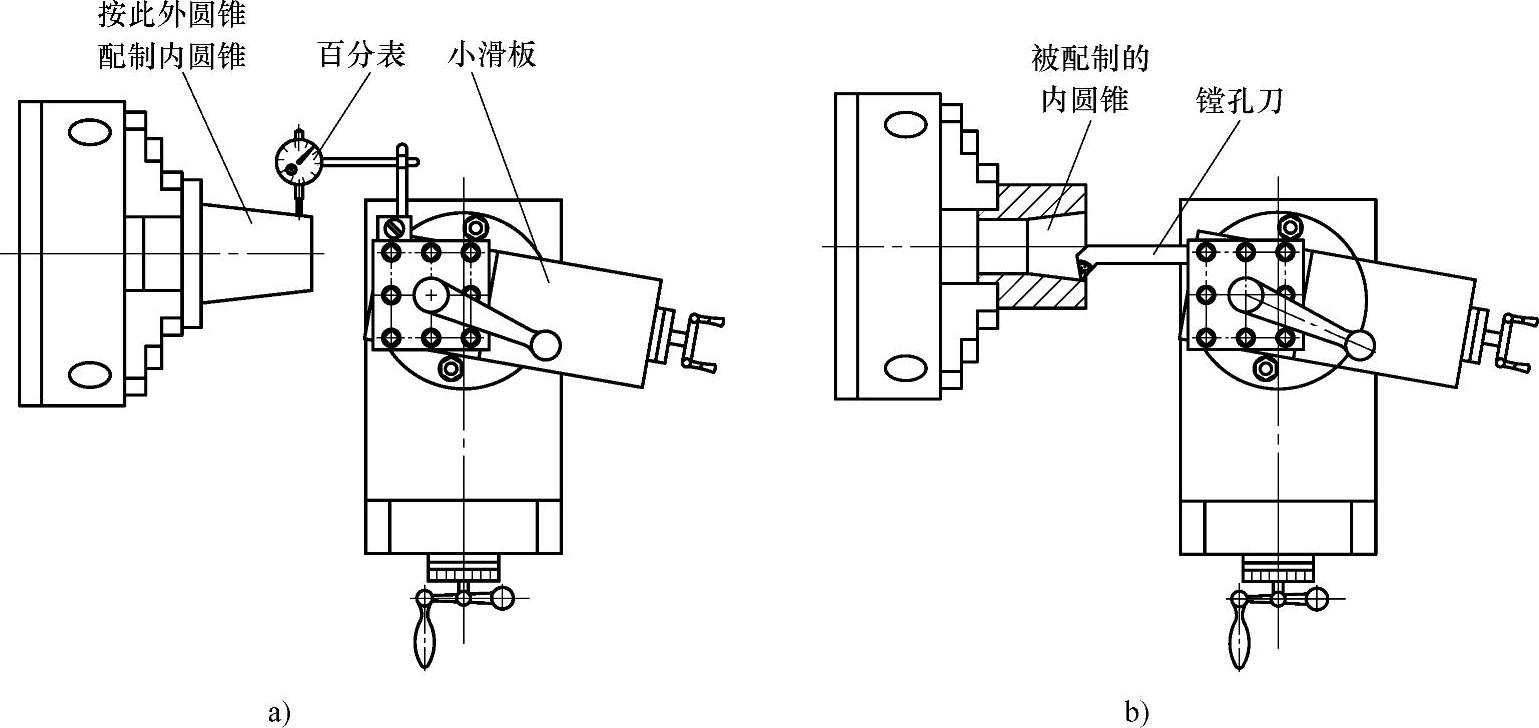

(2)按照外圆锥配制内圆锥 按照一个外圆锥配制内圆锥时,可采用图2-64所示的简便方法。将外圆锥装夹在自定心卡盘上(图中自定心卡盘未画出),使百分表触头抵住被配制的外圆锥面(图2-64a);松开固定小刀架的螺母,使小刀架斜向沿着外圆锥侧素线移动,在外圆锥全长上百分表指针稳定时,将小刀架固定住;然后装上车孔刀(图2-64b),使小刀架沿着已确定的斜向移动,车削内圆锥面。

图2-64 按照外圆锥车削内圆锥

a)调整小刀架移动位置 b)车削内圆锥

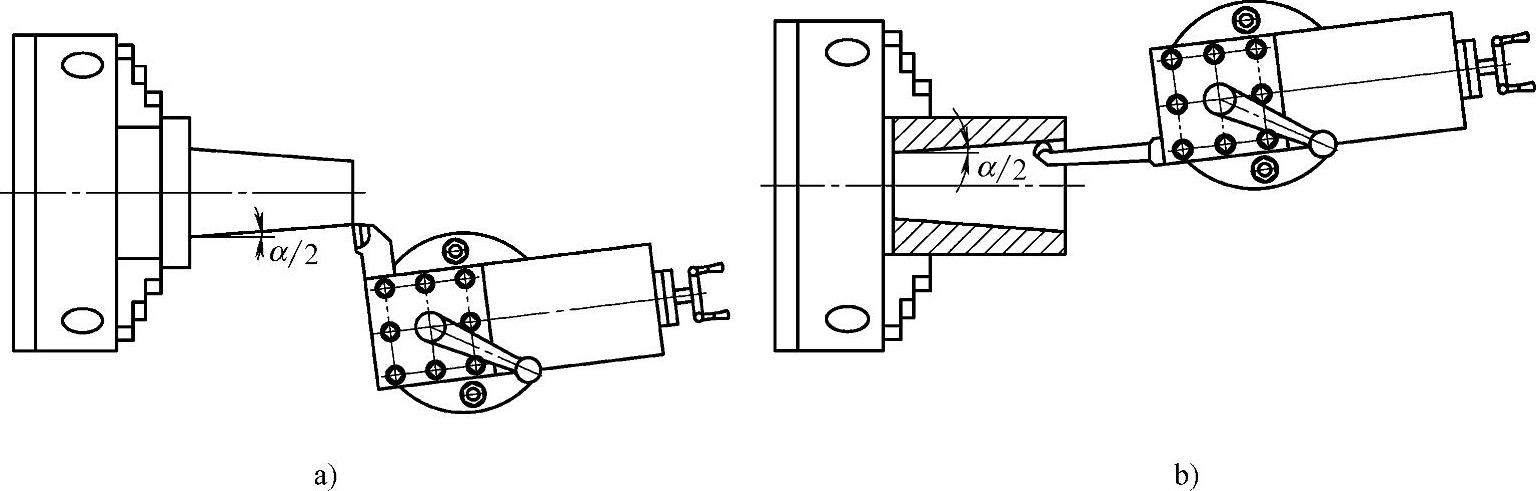

(3)车削互相配套的内外圆锥 车削互相配套的内外圆锥时,若采用车削好一个内圆锥或外圆锥,然后反向转动小滑板角度,再车削另一个的操作方法,不仅效率低,同时内外圆锥面往往不能准确密合。这时可采用下面的方法:将小滑板转到准确角度,先车削外圆锥面(图2-65a),按照要求车好后,不转动小滑板位置,接着车削内圆锥面,这时,车床主轴反转,车孔刀反装(图2-65b,或者主轴正转,车刀切削刃向下)进行车削。切削中,车刀刀尖要严格对正工件旋转中心。利用这种方法车出的内外圆锥能够严密地配合。

图2-65 车削配套的内外圆锥

a)先车削外圆锥 b)接着车削内圆锥

(4)控制内外圆锥尺寸

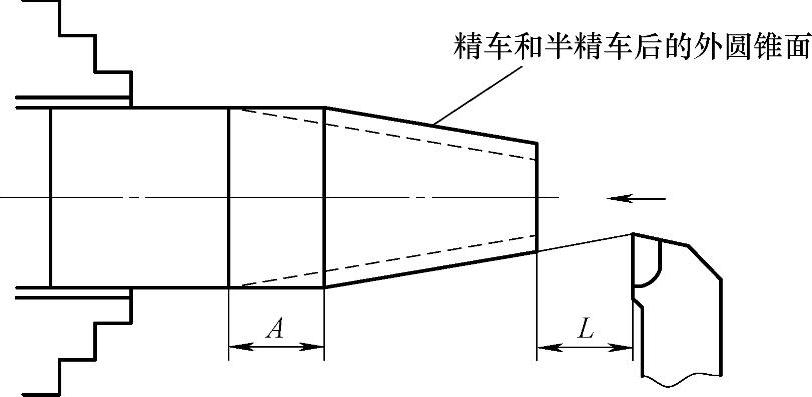

1)控制外圆锥切削尺寸。如图2-66所示,当调整好小滑板转动角度并进行粗车和半精车后,中滑板位置不动,接着摇动小滑板手柄,使小滑板带动车刀退到外圆锥端面以外的L处,并使L>A(A为待车削长度);然后向主轴方向精确移动溜板(可利用百分表进行控制),其移动值等于A,接着可摇动小滑板手柄,使小滑板斜向移动进行车削,这样车出的外圆锥即可保证圆锥半角的要求。

2)控制内圆锥切削尺寸。车削内圆锥时,有时出现工件的锥度已经正确,而锥孔尺寸还小的情况。为了保证车削出的锥孔尺寸合格,就需要准确地计算进给量。这时,可先使用标准圆锥塞规塞入锥孔内,但由于锥孔小,圆锥塞规塞进的长度不能达到界限,会余出尺寸a,如图2-67a所示。测出尺寸a的数值,接着取下圆锥塞规,移动滑板,使内孔车刀的刀尖接触锥孔大端与端面的接合点处,然后摇动小滑板(小滑板车锥孔时,所转动角度不变),使内孔车刀的刀尖离开工件端面a的距离,如图2-67b所示;接着向着工件方向移动溜板,由于溜板是沿导轨方向平行移动的,虽然没有移动中滑板,但内孔车刀已经增加背吃刀量了。所以,就可以车削锥孔了。这样,就能准确地控制加工尺寸了。

图2-66 控制外圆锥尺寸

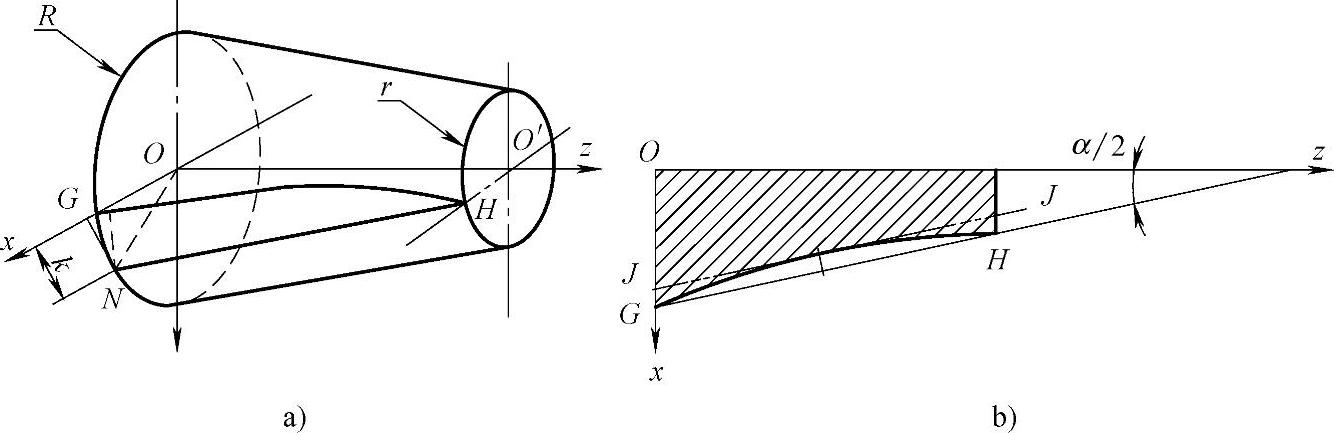

(5)圆锥面车削加工中的双曲线误差及其控制 圆锥体是一种有一定几何形状和圆锥角要求、素线为直线的旋转体,车削圆锥面过程中,车刀刀尖的运动轨迹和圆锥面素线是否重合,关系到圆锥面的质量。

车削加工时,为了改善切削条件,常采用正前角车刀。但对于车削圆锥面工件来说,车刀有了正前角,其切削刃与圆锥面素线就不重合了,将导致车削出的锥体产生双曲线误差。

图2-67 车削锥孔

a)测出余下尺寸 b)内孔车刀的刀尖离开接合点距离a c)内孔车刀接触工件

一般外圆车刀加工圆锥面时,当刀尖安装中心高度出现正、负偏差,即车刀刀尖安装得偏离中心平面Oxz有一距离k(图2-68a)时,车削出的锥面曲线将是一个旋转双曲面,如图2-68b所示。

图2-68 车削圆锥面时的双曲线误差

a)车刀刀尖高度对锥体表面的影响 b)出现双曲线误差

需要指出的是,这种双曲线误差值是很小的,所以,对于一般的、较粗糙的圆锥面工件影响并不大。但对于高精度圆锥面或用于气密封的圆锥面,车削中就需要采用措施,严格保证刀尖的运动轨迹与圆锥面素线相重合,否则,会导致锥面出现凹形或凸鼓形,影响圆锥面素线的直线度和圆度,也影响了圆锥面配合时的接触面积。

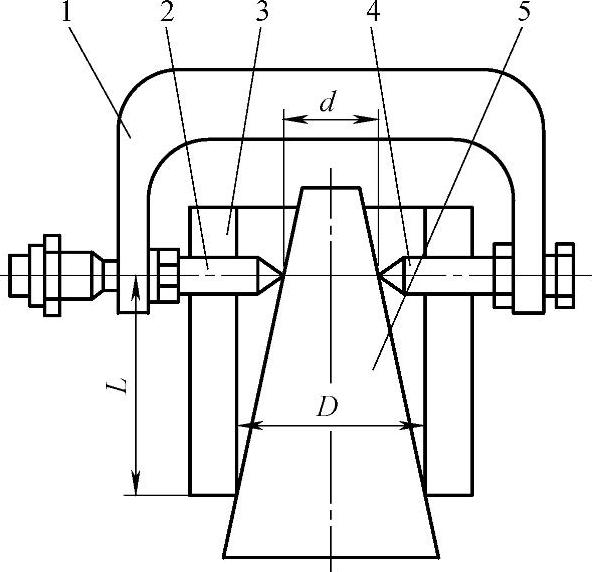

4.圆锥面工件的检测

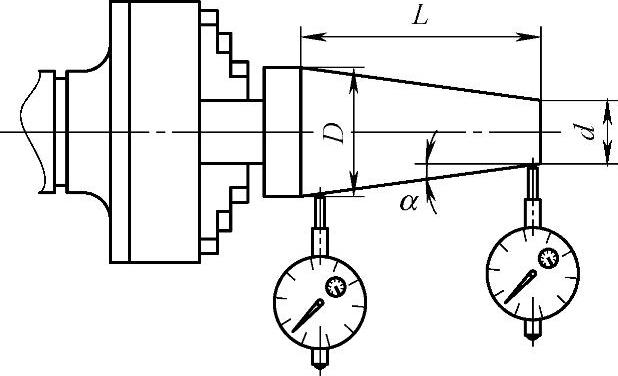

外圆锥锥度的测量锥度即圆锥面的圆锥角α,它等于两倍的圆锥半角。外圆锥锥度除了使用圆锥套规和正弦规(图2-69)进行测量外,还可采用以下方法:

1)在车床上用百分表测量。如图2-70所示,将百分表固定在车床溜板上,百分表测头先抵住外圆锥小端,记住百分表读数;然后,使溜板移动到外圆锥大端,记下百分表读数。溜板的移动距离通过溜板处刻度盘掌握,这时大小端读数的差值与溜板移动距离的比值即为该圆锥面的锥度的正切值,其计算式如下:

图2-69 正弦规

1—挡板 2—圆柱 3—主体

图2-70 在车床上用百分表测量外圆锥锥度

式中 α——外圆锥锥度(°);

D——百分表在大端测得的读数(mm);

d——百分表在小端测得的读数(mm);

L——百分表测头在外圆锥上的测量长度(mm)。

2)使用专用工具测量。如图2-71所示,在圆柱形套筒4上部水平地钻出两个同心通孔,孔中安装千分尺1,套筒4的下端至同心通孔中心线的距离L和套筒4的内径D对于所给定的测量范围是一个定值。固定端测量杆3和可调测量杆2均做成加长的形式,其头部为尖形。使用时,先装上千分尺1,然后将套筒4套装到外圆锥工件5上,把它放正,并使固定端测量杆3和可调测量杆2都与工件圆锥面接触好,拧动千分尺上的测微装置,测出数值d并记下来。这时,利用下式计算被测外圆锥的锥度:

图2-71 使用专用工具测量外圆锥锥度

1—千分尺 2—可调测量杆 3—固定端测量杆 4—套筒 5—外圆锥工件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。