1.车削超长轴

超长轴是指超过车床所允许加工最大长度的轴类工件。例如:在加长C630型(旧型号)车床上允许两顶尖间加工最大长度为3000mm,若轴件长度超过3000mm,则称为超长轴。

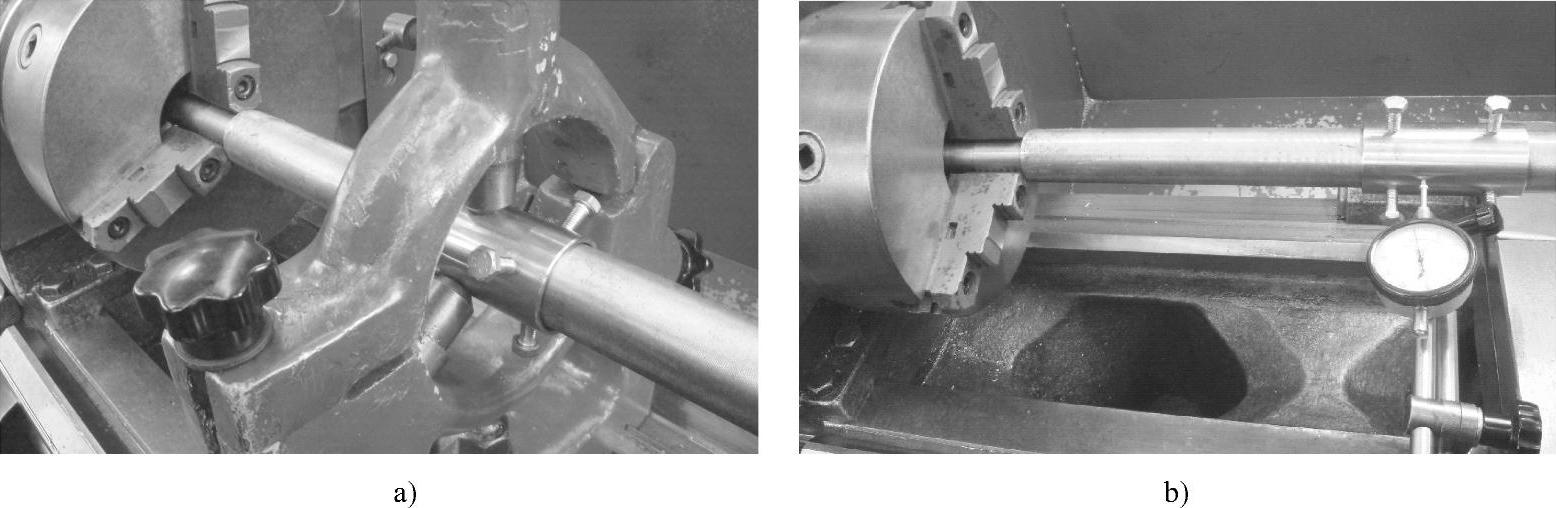

超长轴类工件外圆不圆时,为了防止轴件在中心架内转动时的跳动,可在支承处车出一条浅槽(浅槽能车圆就可以了,不要影响轴件的切削尺寸),浅槽的长度要大于中心架上支承爪的宽度,如图2-43所示。在轴类工件上不便于车出支承槽时,可采用图2-44a所示的方法,在轴的外圆上辅以一个套筒,用螺钉将套筒与轴件固定在一起。套筒的圆度要好。安装中心架时,要用百分表对套筒进行找正(图2-44b),以减小转动中产生的径向圆跳动误差。

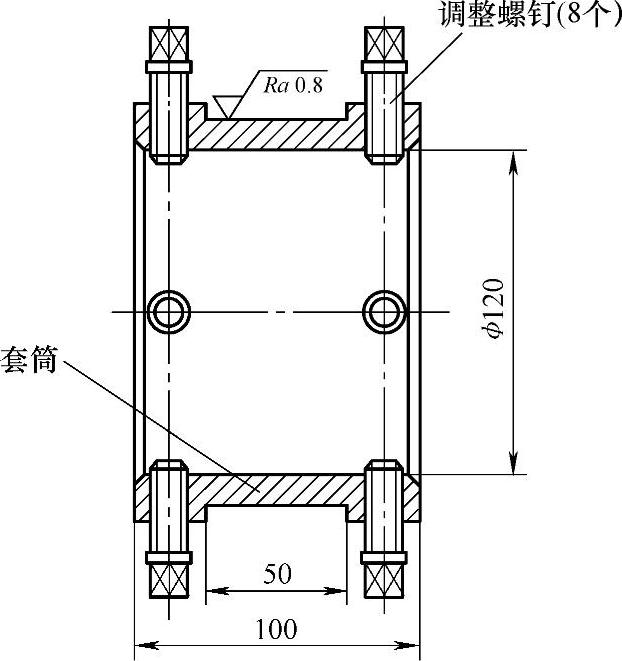

支承套筒有多种结构形式,使用图2-45所示的支承套筒装夹轴类工件时,可通过套筒上的八个螺钉调整和确定轴件的位置。

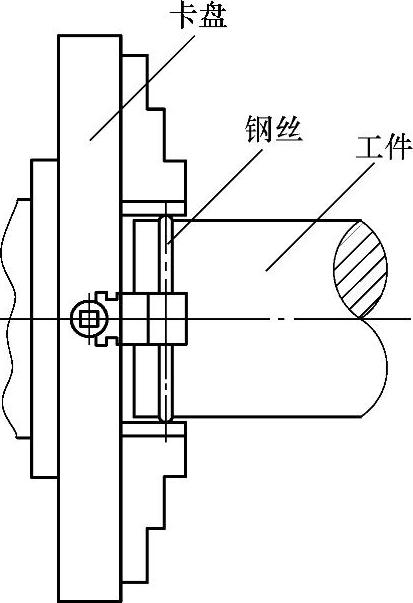

由于该轴件长度尺寸较大,一般使用自定心卡盘或单动卡盘装夹。这时,夹紧部分不能过长,一般为15~20mm,以防止轴件夹紧后别劲而增添附加弯曲。为了减小轴件的夹持面与卡盘卡爪的接触面,可在轴端车出直径为6~8mm的圆弧形沟槽,将直径相等的钢丝围成一个圆圈套在轴端处,如图2-46所示。这样,轴件与卡爪的面接触就成了线接触,保证了轴件轴线与主轴旋转中心的吻合,然后用卡爪将轴件夹紧。

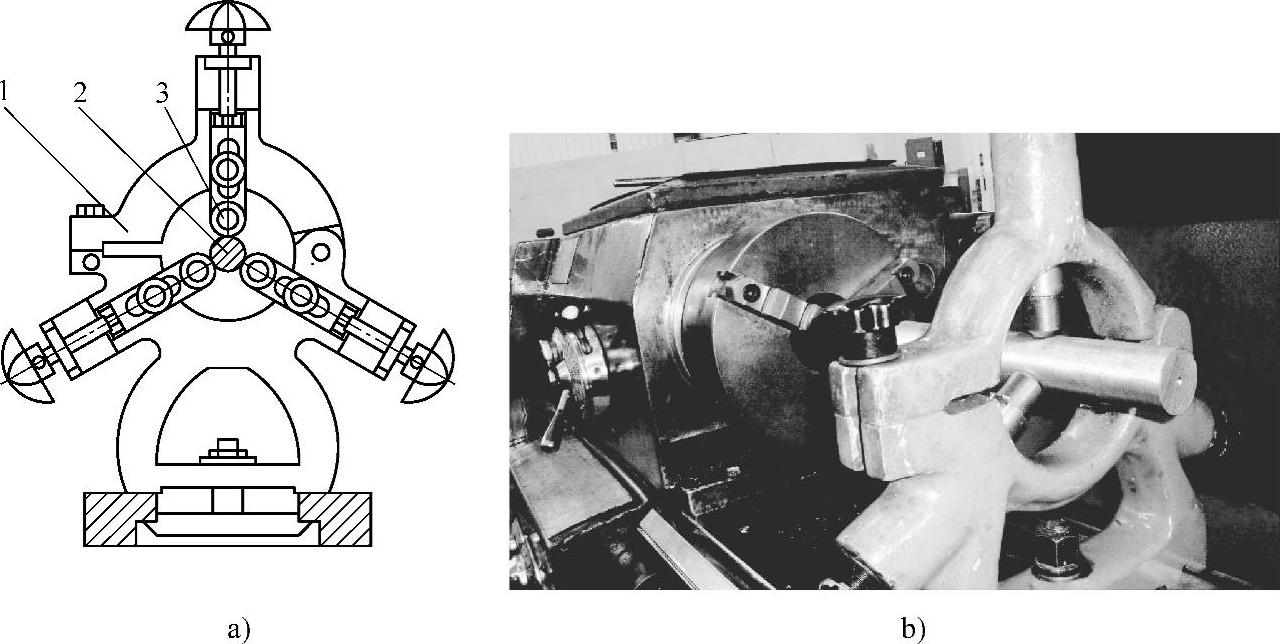

图2-43 中心架及其安装方法

a)带滚动轴承中心架 b)轴类工件车出支承槽

1—中心架 2—工件 3—球轴承

图2-44 利用套筒在中心架上安装超长轴

a)使用套筒安装超长轴 b)对套筒进行找正

加工时,先进行粗车,需要时,可掉头装夹加工另一端,最后进行精车。

2.车削带弯曲大直径长轴

在车床上加工大直径长轴(如轴直径大于150mm、长度大于2000mm)时,若毛坯弯曲或粗加工经调质处理后轴件出现弯曲变形,而由于其直径大,校直较困难,则应该采用轴线偏移法进行装夹。

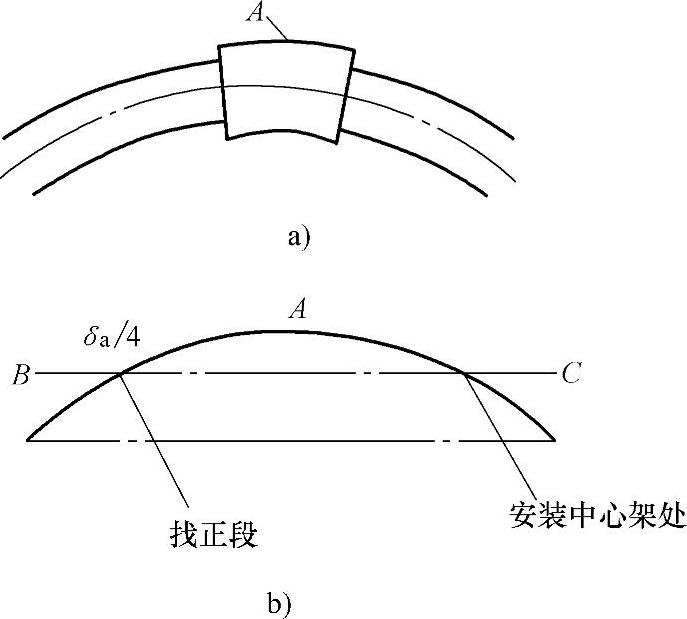

图2-47a所示是单向弯曲的长轴,在车床上安装时,先测出最大径向圆跳动误差值处A点。

图2-45 支承套筒

图2-46 轴端套卡上钢丝圈

如图2-47b所示,取径向圆跳动误差为最大值一半的两个点B和C。偏移轴件中心,使新的加工轴线通过径向圆跳动误差的一半的两点中心,这可通过在C处安装中心架,另一轴端用单动卡盘夹持并偏移δa/4来达到(测出另一径向圆跳动误差为δa/2的点),这时,再转动卡盘,重新检查长轴各处的径向圆跳动误差就可发现,最大径向圆跳动误差已降为原来的一半。

接着重车端面、打新中心孔、车近轴端的外圆,然后调头修正另一端中心孔,以备找正和安装中心架时使用。以后的加工,按正常顺序进行。

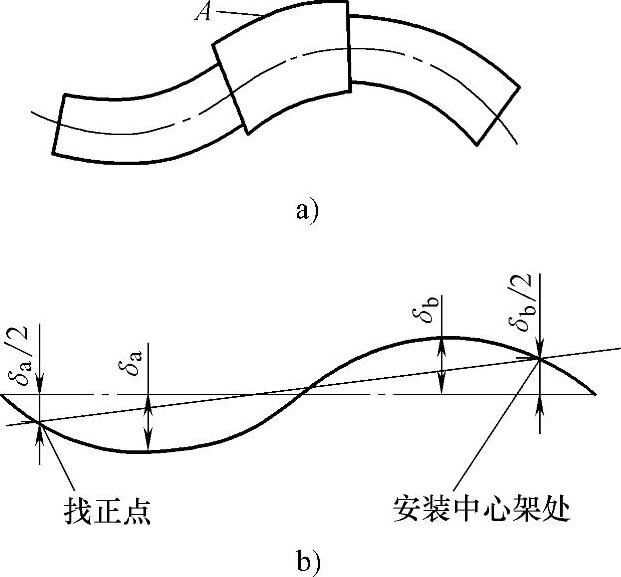

被加工长轴如果呈图2-48a所示的S形弯曲,则可分别找出相反方向径向圆跳动误差的两个最大值δa和δb(图2-48b),再向各自的轴端方向找出径向圆跳动误差各为一半的点。然后,按前面的方法偏移轴线,使之过此两点的中心。复核轴件各部的径向圆跳动误差,如不超过该处加工余量,即可加工。应注意的是,这时的最大径向圆跳动误差比原来最大径向圆跳动误差的一半略大。但轴件较长时,两者相差甚小。(https://www.xing528.com)

图2-47 单向弯曲长轴和径向圆跳动误差

a)单向弯曲长轴 b)测出径向圆跳动误差

图2-48 S形弯曲长轴和径向圆跳动误差

a)S形弯曲长轴 b)测出径向圆跳动误差

3.车削斜角轴类工件

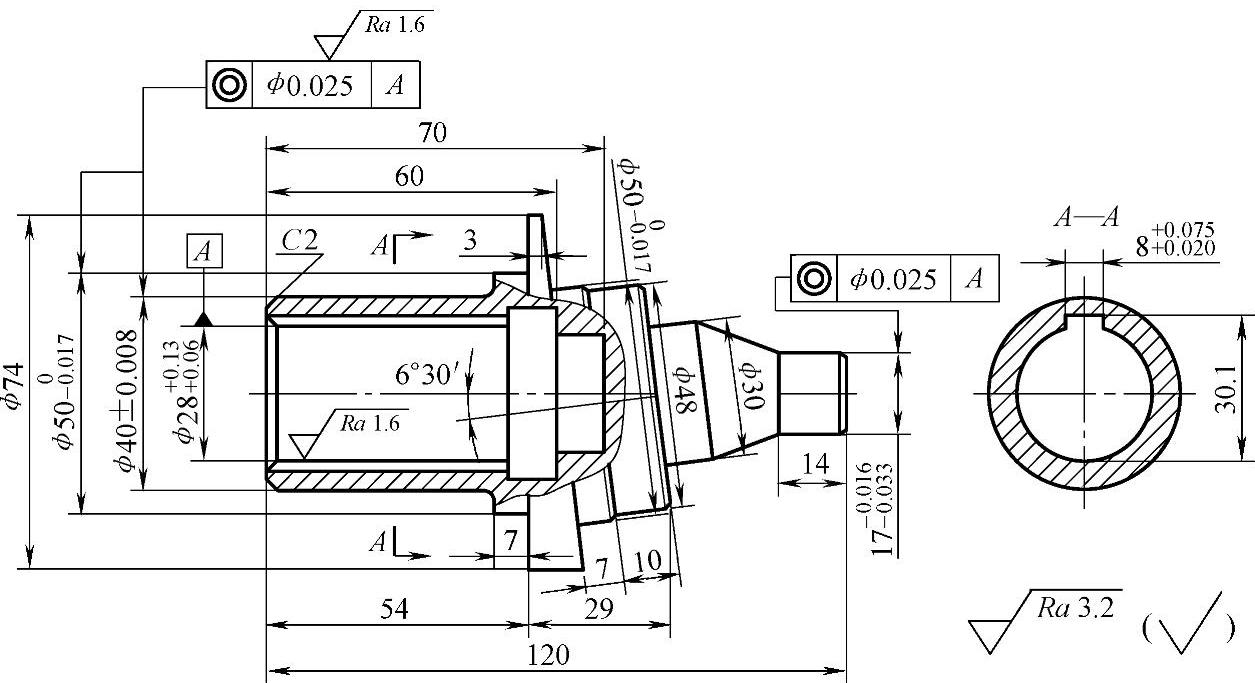

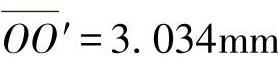

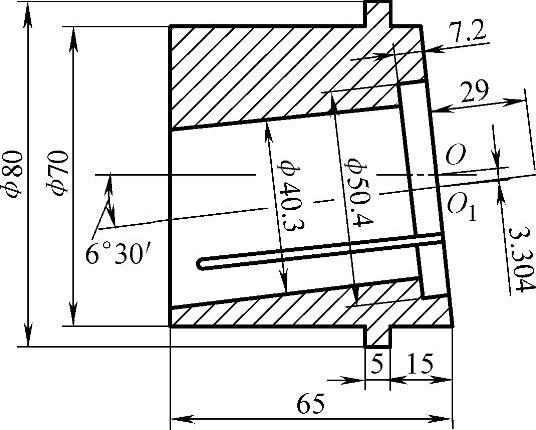

下面以图2-49所示斜角轴类工件为例进行介绍。由于它有两条夹角为6°30′的回转轴线,车削时可采用图2-50所示套筒式夹具。粗车时,以轴件上ϕ(40±0.008)mm、ϕ17-0.016-0.033mm外圆回转轴线为加工基准。其中,轴件ϕ50-0.0170mm、ϕ48mm、ϕ30mm外圆的粗车尺寸,按轴线夹角6°30′计算确定,并留出精车工序余量,如图2-51所示。

图2-49 斜角轴类工件

为了保证轴类工件的同轴度要求,应以主轴和尾座的两顶尖间进行夹持(孔端使用外菊花顶尖),一次精车ϕ50-0.0170mm、ϕ(40±0.008)mm和ϕ17-0.033-0.016mm等外圆。以ϕ60mm外圆为夹持面,精车孔ϕ28+0.13+0.06mm。最后,将工件ϕ(40±0.008)mm外圆装夹于套筒夹具的孔内,精车ϕ50-0.0170mm、ϕ48mm及ϕ30mm外圆等。

该轴件需要调质处理时,可将调质处理工序放在粗车后进行。

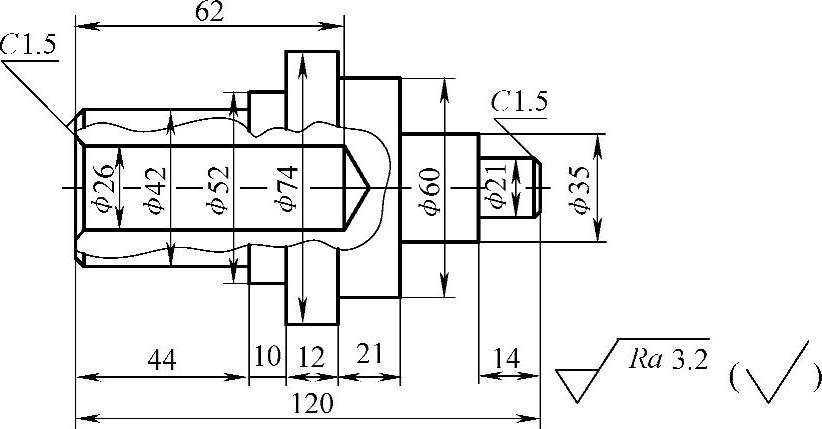

在制作套筒式夹具时,应注意保证以下几点:

1)夹持轴件ϕ(40±0.008)mm外圆的套筒内孔轴线与套筒外圆轴线成6°30′夹角。

2)套筒对工件的轴向定位端面与车削回转轴线(套筒外圆)夹角为83°30′。

3)两轴线与套筒端面交点距离 。

。

4)图2-50所示的套筒实际上是一种弹性套类夹具,其材质为4SiCrV,热处理硬度为57~60HRC。为使夹具保持足够的夹紧力,应按此中心轴线方向均等铣削宽2~2.5mm的三条窄槽(双向或单向,若为单向窄槽,其中一条应铣通)。

图2-50 套筒式夹具

图2-51 粗车留出精车余量

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。