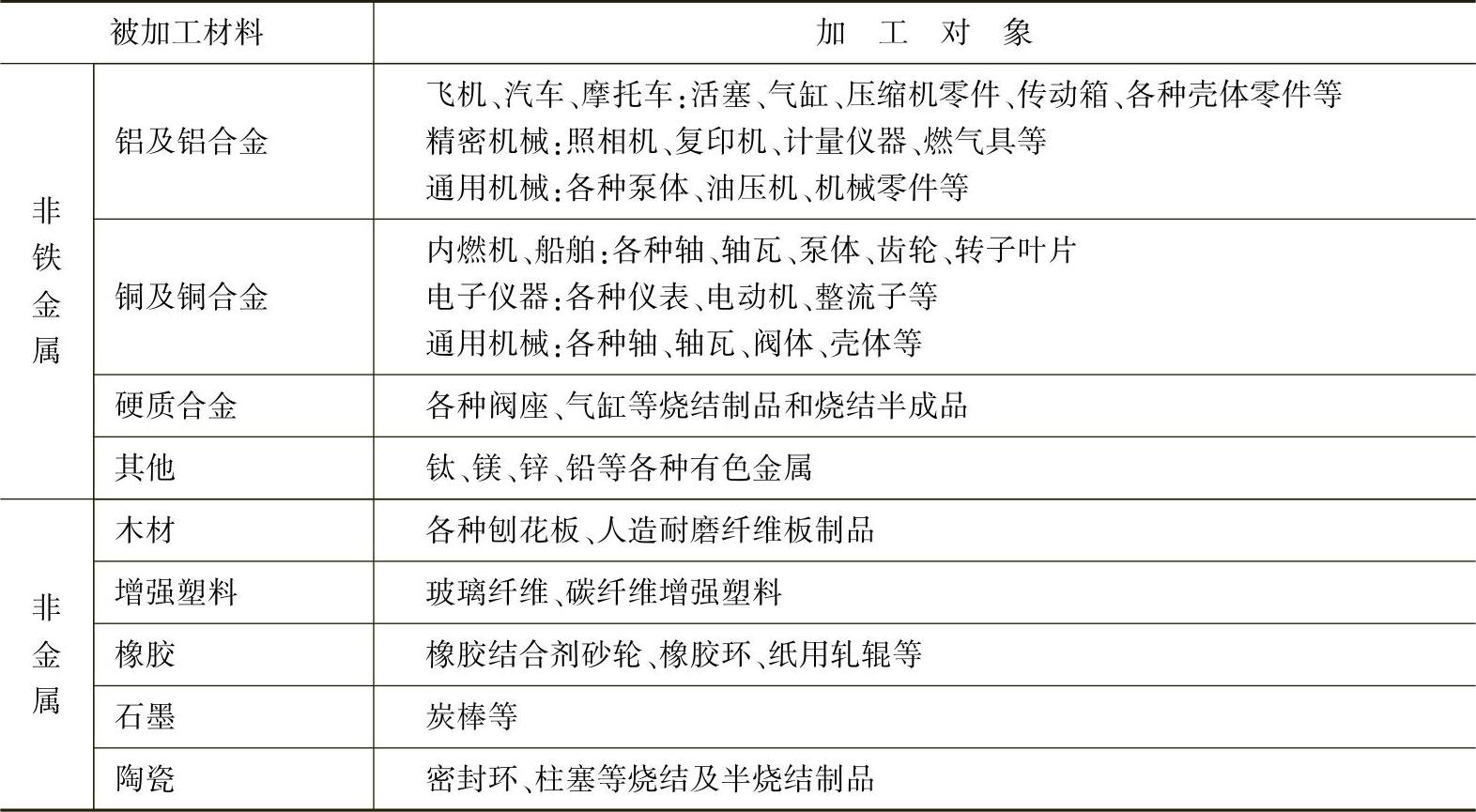

金刚石是碳的同素异构体,它是自然界已经发现的最硬的一种材料。金刚石刀具具有高硬度、高耐磨性和高导热性能,能精密切削有色金属、合金及高硬度的耐磨材料,尤其用在铝和硅铝合金高速切削加工中(表1-3)。金刚石刀具是难以替代的主要切削刀具。

表1-3 适合用金刚石刀具加工的材料

1.金刚石刀具材料性能

(1)具有极高的硬度和耐磨性 天然金刚石是自然界中已经发现的最硬的物质。其显微硬度高达10000HV。天然金刚石的耐磨性为硬质合金的80~120倍,人造金刚石的耐磨性为硬质合金的60~80倍。

(2)具有很低的摩擦因数 金刚石与一些有色金属之间的摩擦因数很低,通常在0.1~0.3之间。摩擦因数低,导致加工时变形小,切削力减小。

(3)具有很高的锋刃性 金刚石刀具的切削刃可以磨得非常锋利,一般刀尖圆弧半径可达0.1~0.5μm。天然单晶金刚石刀具可高达0.002~0.008μm。因此,能进行超薄切削和超精密加工。

(4)具有较低的热膨胀系数 金刚石的热膨胀系数约为高速钢的1/10,因此金刚石刀具不会产生很大的热变形,在精密和超精密加工中尤为重要。

(5)具有很好的导热性 金刚石的导热系数可达到硬质合金的9倍,由于导热系数及热扩散率高,切削热容易散出,刀具切削部分温度低。

2.金刚石刀具材料的种类

目前,金刚石刀具有两种,即单晶金刚石刀具和多晶金刚石刀具。多晶金刚石刀具包括聚晶金刚石(PCD)刀具和化学气相沉积(CVD)金刚石刀具。

(1)单晶金刚石刀具 单晶金刚石可分为天然单晶金刚石和人工合成单晶金刚石。天然金刚石多数为规整的八面体或菱形十二面体,少数为六面立方体或其他形状,其浅色透明,无杂质和缺陷,具有很强的折光率。

天然单晶金刚石刀具是将经研磨加工成一定几何形状和尺寸的单颗粒大型金刚石,用焊接、粘接、机夹或粉末冶金等方法固定在刀杆或刀体上,然后装在精密机床上。

天然单晶金刚石刀具经过精细研磨,刃口能磨得极其锋利,刃口半径可达0.002μm,能实现超薄切削。再加上它与被加工材料之间的摩擦因数小,抗粘接性好,与非铁金属无亲和力,热膨胀系数小及导热系数高等特点,天然金刚石刀具可以加工出极高的工件精度和极低的表面粗糙度值。因此,天然金刚石刀具切削也称镜面切削,天然金刚石刀具是一致公认的、理想的和不能代替的超精密加工刀具。因单晶金刚石具有各向异性,因此,设计和制造单晶金刚石刀具时,必须选择正确的晶体方向,对金刚石原料必须进行晶体定向。由于人工合成单晶金刚石制造技术复杂,制造成本高,目前,单晶金刚石刀具绝大部分为天然单晶金刚石制成。

采用单晶金刚石刀具,在超精密车床上可实现镜面加工。单晶金刚石刀具是目前超精密切削加工领域中最主要的刀具,其刃口可磨得非常锋利,加工工件表面粗糙度值极小,且刀具寿命很高。目前,单晶金刚石刀具广泛应用于加工计算机磁盘基片、激光反射镜、各种光学仪器。

(2)聚晶金刚石(PCD)刀具 自20世纪70年代初美国GE公司研制成功聚晶金刚石(PCD)刀片以后,由于PCD原料来源丰富,且成本远低于天然金刚石,价格只有天然金刚石的几十分之一至十几分之一,因此,PCD的应用远比天然金刚石刀具广泛。

PCD刀具无法磨出极其锋利的刃口,其刃口半径远大于天然金刚石刀具刃口半径,加工的工件表面质量也不如天然金刚石,很难达到超精密镜面切削。虽然PCD的硬度低于单晶金刚石,但PCD属各向同性材料,刀具制造中不需择优定向。由于PCD粘合剂具有导电性,使得PCD便于切割成型。(https://www.xing528.com)

PCD刀具主要用于加工耐磨有色金属及其合金和非金属材料,能在很长的切削过程中保持锋利刃口和切削效率,广泛应用于一些难加工的有色金属及其合金零部件的高速精密加工及非金属材料(如石墨、炭、玻璃、硬胶木、陶瓷、塑料、刚玉、胶木及含玻璃纤维的复合材料等)的加工。

PCD刀具从结构上可分为焊接式PCD刀具和可转位式刀片、整体聚晶金刚石刀片和聚晶金刚石复合刀片。目前,大多数使用的PCD刀片都是与硬质合金基体烧结而成的复合刀片。可转位式PCD刀片是在硬质合金可转位刀片上镶装一块PCD刀坯再经刃磨而成的,可装夹在各种数控机床的刀杆、刀夹或刀盘上,用于高可靠性的大批量加工。

聚晶金刚石车刀用的是聚晶金刚石复合刀片,刀片的上层是细颗粒人造金刚石,下层是硬质合金基体,通过高压、高温烧结成圆形的聚晶金刚石复合刀片毛坯。

(3)CVD金刚石刀具 自从20世纪七八十年代CVD金刚石技术在日本出现,这一技术已迅速应用到切削刀具上。

CVD金刚石是指用化学气相沉积法(CVD)在异质基体(如硬质合金、陶瓷等)上合成金刚石膜。CVD金刚石不含任何金属或非金属添加剂,性能与天然金刚石相比十分接近,兼具单晶金刚石和聚晶金刚石(PCD)的优点,在一定程度上克服了它们的不足。根据不同的应用要求,可选择不同的CVD沉积工艺以合成出品粒尺寸和表面相貌不同的PCD。大量实践表明,CVD金刚石工具产品的使用性能在许多方面超过聚晶金刚石的同类产品,而且其表面粗糙度值接近单晶金刚石,抗冲击性超过单晶金刚石。CVD金刚石被看作是一种很有发展前景的新金刚石材料。

CVD金刚石刀具的超硬耐磨性和良好的韧性使其可加工大多数非金属材料和多种有色金属材料,如铝、硅铝合金、铜、铜合金、石墨、陶瓷以及各种增强玻璃纤维和碳纤维结构材料等。CVD金刚石刀具还可用作高效和高精密加工刀具,其成本远低于价格昂贵的天然金刚石刀具。

CVD金刚石刀具可制成两种形式:一种是在基体上沉积厚度小于50μm的薄层膜,即CVD金刚石薄膜涂层刀具;另一种是沉积厚度达到1mm的无衬底的金刚石厚膜,即CVD金刚石厚膜焊接刀具,如果需要,它可以钎焊在基体上。

CVD金刚石薄膜涂层刀具具有整体金刚石表面涂层,可加工成具有任何式样和几何形状的切削刃。金刚石薄膜涂层刀具在某些方面要优于PCD刀具。由于CVD金刚石薄膜涂层可沉积在任何形状的基体上,因此CVD金刚右薄膜涂层刀具易于制造复杂型面刀具;而且CVD金刚石薄膜涂层刀具制作工艺简单,成本低廉,可开发的刀具品种较多,发展潜力巨大,是今后的发展方向。

CVD厚膜金刚石是纯金刚石,其硬度接近天然金刚石,比PCD的硬度高得多。与天然金刚石不同的是,CVD厚膜金刚石具有各向同性,且成本低,因此在许多方面将取代PCD,如果沉积质量进一步提高,在超精密加工中也有取代天然金刚石的可能。由于CVD厚膜金刚石的高耐磨性和高热稳定性,在高耐磨材料的高速切削加工领域具有很大的潜力。

以上三种金刚石刀具都有各自的特点,见表1-4。

表1-4 单晶金刚石、PCD金刚石和CVD金刚石刀具特性比较

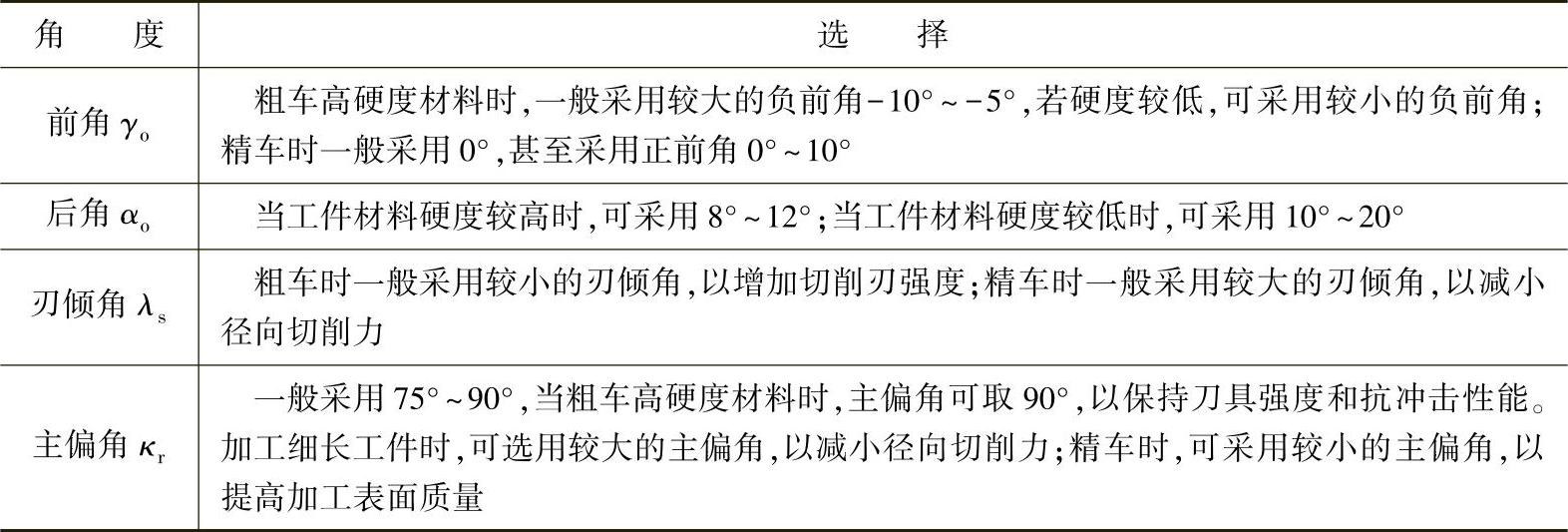

3.金刚石刀具几何角度的选择

以PCD刀具为例,其几何参数应根据加工材料的不同而确定,切削部分几何角度选择得是否合理对刀具寿命有很大影响,见表1-5。

表1-5 PCD刀具几何角度的选择

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。