可转位车刀是把压制有几个切削刃,并有合理几何参数的刀片,用机械夹固方式,装夹在刀杆(或刀体)上的一种刀具。可转位车刀与焊接式车刀相比有以下优点。

(1)刀片呈一定形状的多边形 当切削刃磨损后,不必重磨刀片,只要将刀片转过一个角度至另一新切削刃,就可使用,因此缩短了换刀、磨刀的辅助时间。

(2)刀片不用焊接固定 可避免因焊接造成的内应力及裂纹,充分发挥刀片材料原有的切削性能,提高刀具寿命。

(3)刀片不需重磨 有利于涂层材料的推广应用,以进一步提高切削效率及刀具寿命。

(4)卷屑槽在刀片制造时压制成形 槽型尺寸稳定,断屑可靠,有利于保证加工质量。

(5)刀杆或刀体能够多次使用 这样可节约刀体材料,便于刀具标准化,简化刀具管理工作。

1.可转位车刀的组成

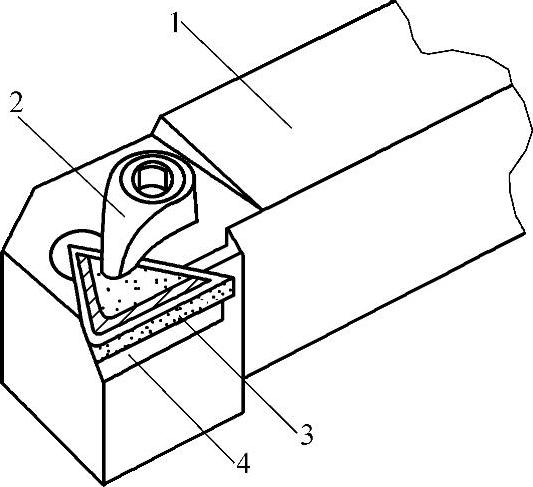

可转位车刀由刀杆、夹紧机构、刀片和刀垫组成,如图1-22所示。

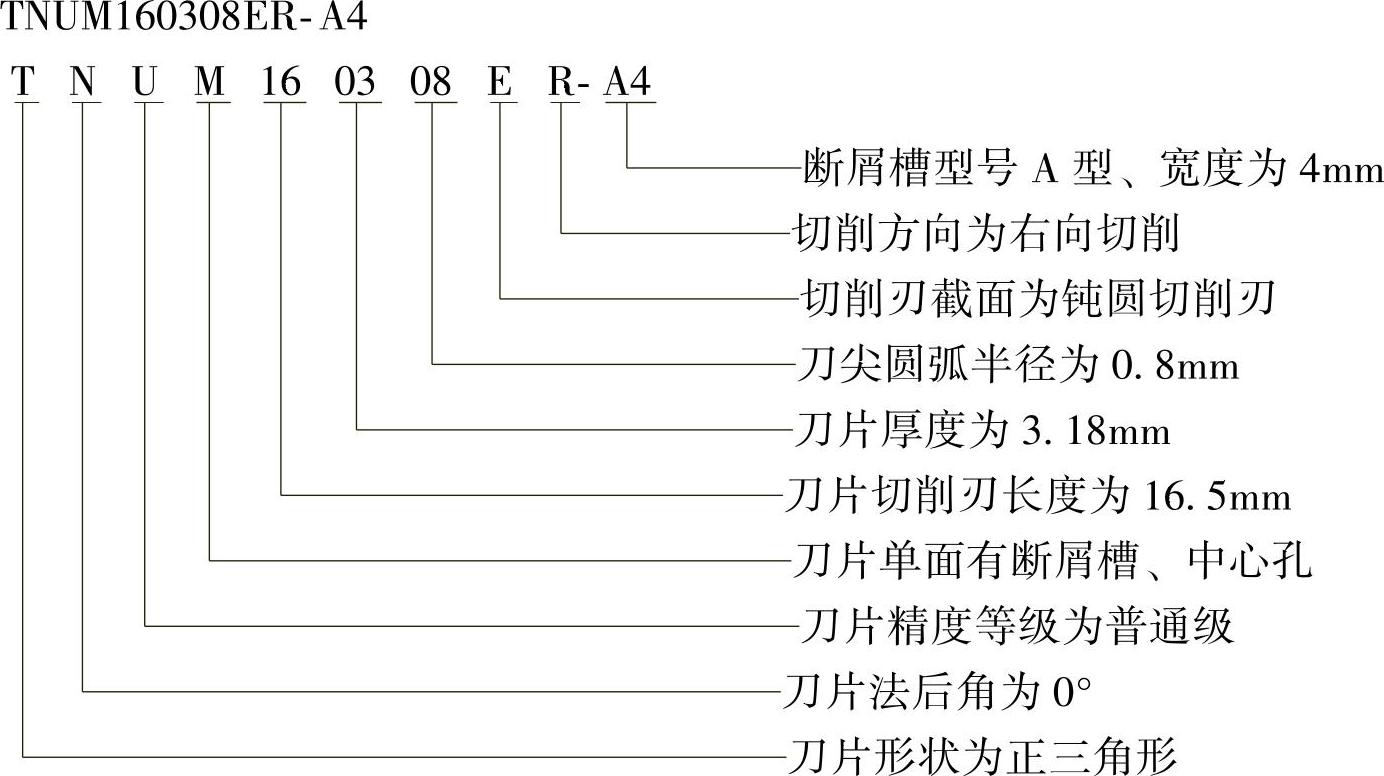

(1)刀片 刀片的材料有硬质合金和陶瓷两种。根据国家标准规定,刀片的型号用代表一给定顺序位置排列组成,共有十个号位,分别表示刀片的形状、法后角、精度等级、结构特征、切削刃长度、刀片厚度、刀尖圆弧半径、刃口形式、切削方向和断屑槽型号和宽度。

图1-22 可转位车刀

1—刀杆 2—夹紧机构 3—刀片 4—刀垫

例如:

刀片的形状代号共有17种。常用的有正三角形(T)、正方形(S)、带副偏角的三角形(F)和凸三边形(W)。刀片法后角代号共9种,应用最广的为N型αo=0°。刀片精度等级代号共11种,其中A、F、C、H、E、G、J、K、L属精密级,M属中等级,U属于应用最广的普通级。关于可转位刀片型号中各位字母或数码表达的意义和方法,详见标准GB/T 2076—2007。

刀片的型号应根据加工条件、工件材料进行选择。

(2)刀杆 用于装夹刀片并装夹在刀架上,刀杆上的刀片槽用来放置并保证刀片的定位。可转位车刀的各个主要角度,正是由刀片安装在具有一定几何角度的刀片槽上形成的。刀杆上刀片槽的几何参数要根据所选刀片的角度来确定。刀杆材料选用45钢,硬度为35~40HRC。

(3)刀垫 采用刀垫便于调整可转位车刀刀尖位置;保护刀杆,防止打刀时损坏刀杆。正常切削时,防止切屑擦伤刀杆,刀垫材料选用GCr15、YG8或W18Cr4V。

2.可转位车刀刀片的定位夹紧机构

(1)对刀片定位夹紧机构的要求 刀片的定位夹紧机构应满足下列要求:

1)定位夹紧可靠,在切削阻力的冲击和振动下,定位准确并无松动。

2)刀片转位或更换时,松开或夹紧的操作简便。

3)排屑流畅,不会损伤定位、夹紧元件及刀杆。

4)结构简单紧凑,便于制造。

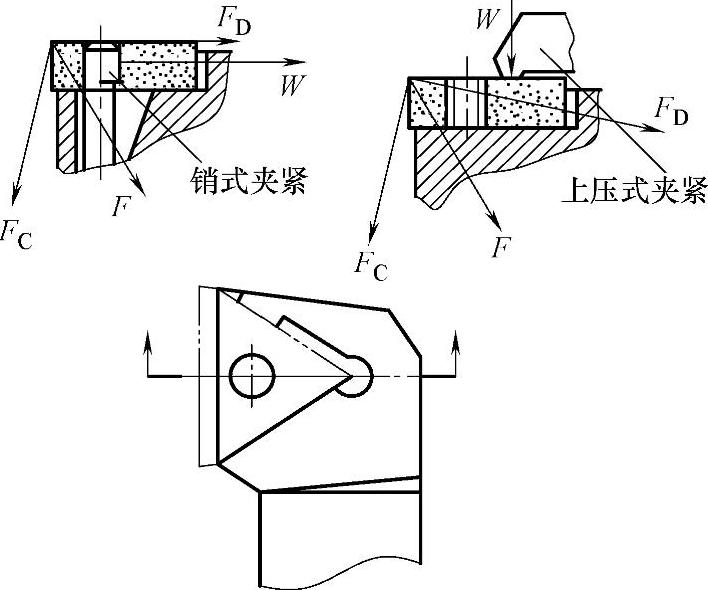

(2)刀片定位形式 刀片定位形式应力求使刀片转位后刀尖位置的变动量尽可能小。常用定位形式有以下四种:

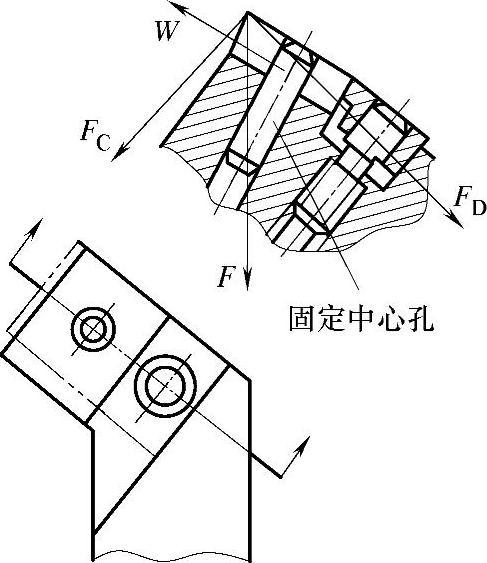

1)用刀片的底面及两相邻侧面定位。如图1-23所示,这种定位形式使刀尖位置精度仅与刀片本身的外形尺寸精度有关,所以定位精度较高。上压式和销式夹紧的刀片常用这种形式定位。

图1-23 用刀片底面及两相邻侧面定位

FC、FD—切削分力 F—总切削力 W—夹紧力

图1-24 用刀片的底面、一个侧面与活动中心销相配合的孔定位

FC、FD—切削分力 F—总切削力 W—夹紧力

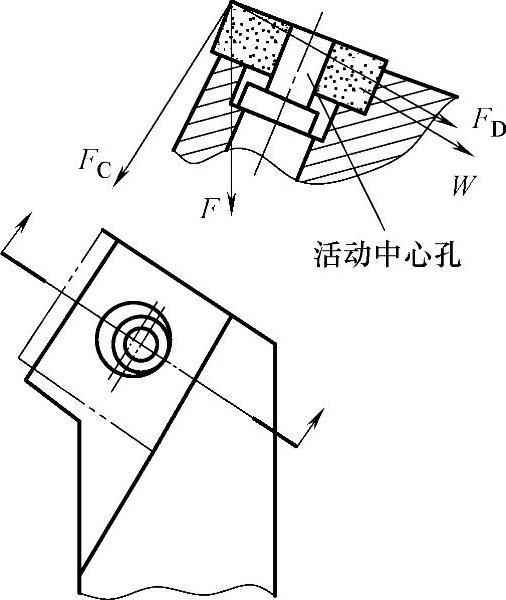

2)用刀片的底面、一个侧面与活动中心销相配合的孔定位。如图1-24所示。这种定位形式使刀尖的位置精度与刀片的外形尺寸精度、刀片中心孔精度、活动中心销的尺寸精度及配合精度有关。优点是结构较简单,刀片槽加工方便。偏心销夹紧的刀片常用这种形式定位。

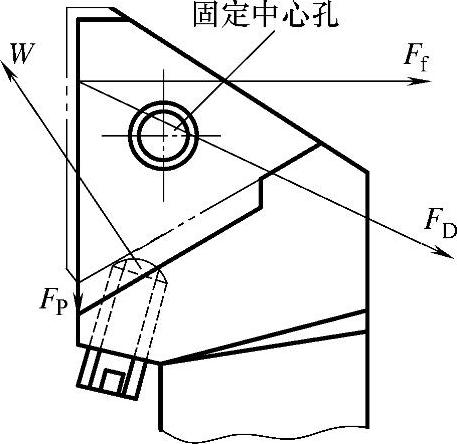

3)用刀片的底面、中心孔及一个与夹紧元件相贴合的侧面定位。如图1-25所示,这种定位形式使刀尖的位置精度与刀片的外形尺寸精度、内孔的尺寸与位置精度及固定中心销的尺寸精度有关,定位精度比上面的形式好,结构也比较简单,缺点是夹紧力与切削力方向相反,需要夹紧力大。楔销式夹紧的刀片常用这种定位形式。

4)用刀片的底面、中心孔及一个侧面定位。如图1-26所示,这种定位形式的刀尖位置精度与第三种形式类似,但受力情况较好,需要的夹紧力小,但注意侧面定位点的位置不应损伤刀片待用刀尖。

图1-25 用刀片的底面、中心孔及一个与夹紧元件相贴合的侧面定位

FC、FD—切削分力 F—总切削力 W—夹紧力

图1-26 用刀片的底面、中心孔及一个侧面定位

Ff、FP、FD—切削分力 W—夹紧力

(3)刀片夹紧形式 可转位车刀的常用夹紧形式有以下几种:

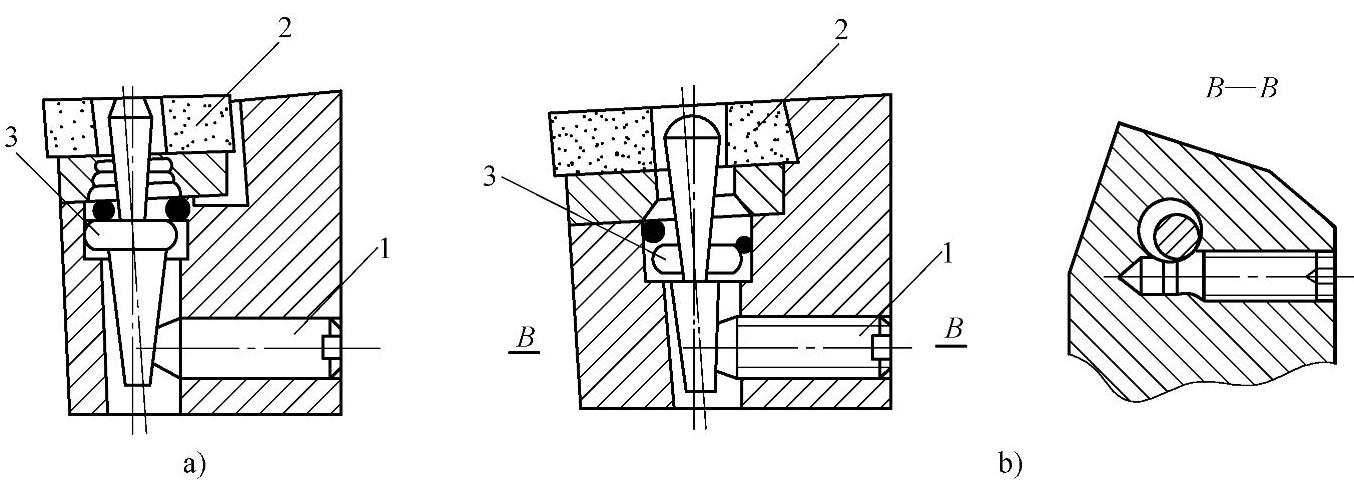

1)上压式。如图1-27所示,利用压板向下的压力将刀片压紧在刀片槽中。它的特点是夹紧力大,定位稳定可靠,结构简单,使用方便,可夹紧不带中心孔的刀片。缺点是刀头体积大,影响操作视线。这种夹紧形式适用于大、中型车床及断续切削。

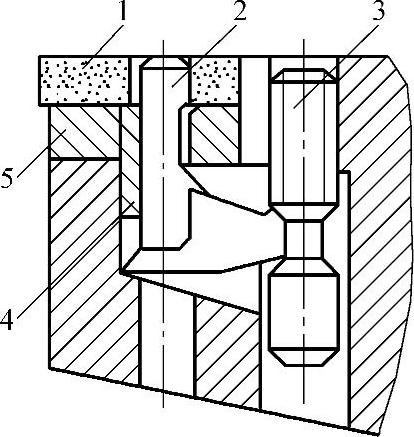

2)偏心销式。如图1-28所示,利用偏心夹紧的原理,当旋紧偏心销(带螺纹或不带螺纹)时,其偏心将刀片夹紧在刀片槽内且能自锁。优点是结构简单紧凑,元件少,制造方便,刀片转位方便迅速。缺点是当冲击载荷较大时,夹紧不大可靠,偏心销松紧不太方便,适用于小型车刀。

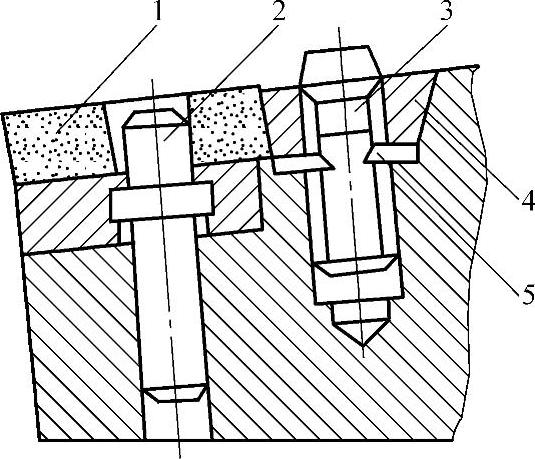

3)杠销式。如图1-29所示,利用杠杆原理,当螺钉加力压在杠销的下端时,杠销以刀杆孔壁接触点为支点,将刀片压紧在刀片槽的侧面。它的优点是夹紧力方向稳定,定位精度高,结构不太复杂。缺点是杠销刚性差,夹紧行程小,主要适用于中、小型车刀。

图1-27 上压式夹紧

图1-28 偏心销式夹紧

1—刀片 2—偏心销

图1-29 杠销式夹紧

a)直接加力 b)切向加力

1—螺钉 2—刀片 3—杠销

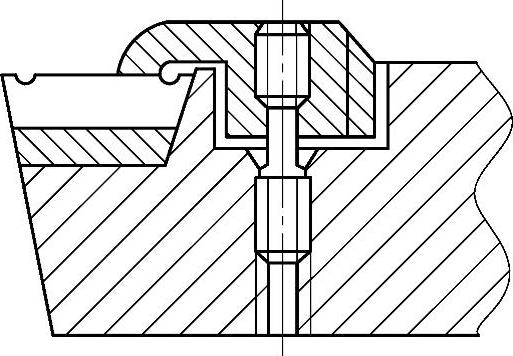

4)杠杆式。如图1-30所示,这种夹紧方式也是利用杠杆原理,旋紧螺钉压迫杠杆摆动,将刀片松开或夹紧。优点是夹紧稳定可靠,定位精度较高,夹紧行程也较大,刀片转位方便。缺点是结构复杂,制造困难。适用切削用量为:vc=80~100m/min,f=0.4~0.6mm/r,ap≤8mm。

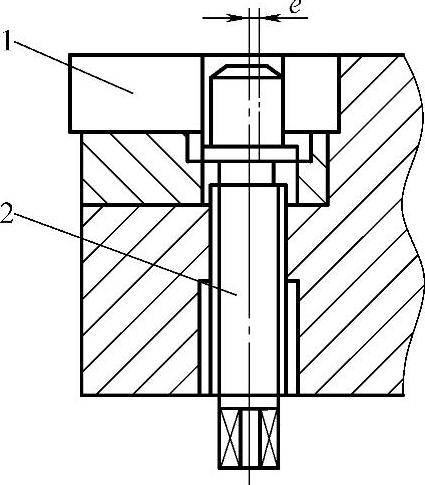

5)楔销式。如图1-31所示,这种夹紧方式是使用螺钉压紧楔块,在楔块的作用下将刀片压向固定中心销。它的特点是结构简单,夹紧力大,制造和使用方便。缺点是中心销易变形,定位精度低,结构不如杠杆式紧凑。适用切削用量为:vc≤120m/min,f≤0.8mm/r,ap=4~6mm。

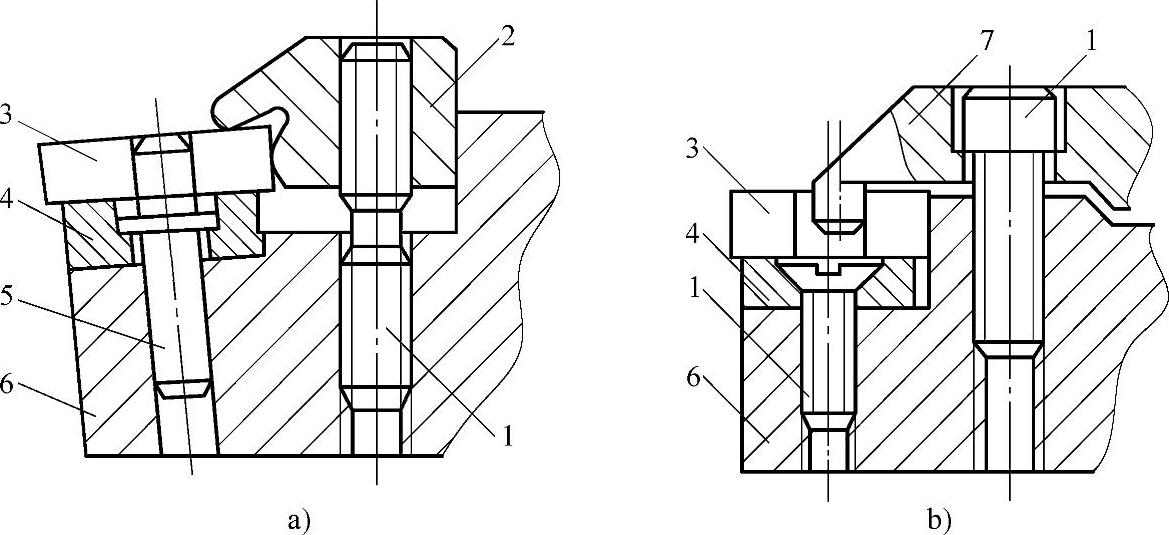

6)复合式。如图1-32所示,这种夹紧方式是采用两种夹紧形式同时夹紧刀片的复合结构,如楔压复合式(图1-32a)和拉压复合式(图1-32b)等。它夹紧可靠,能承受较大的切削负载及冲击,适用于重负荷车削。

3.机夹车刀的使用

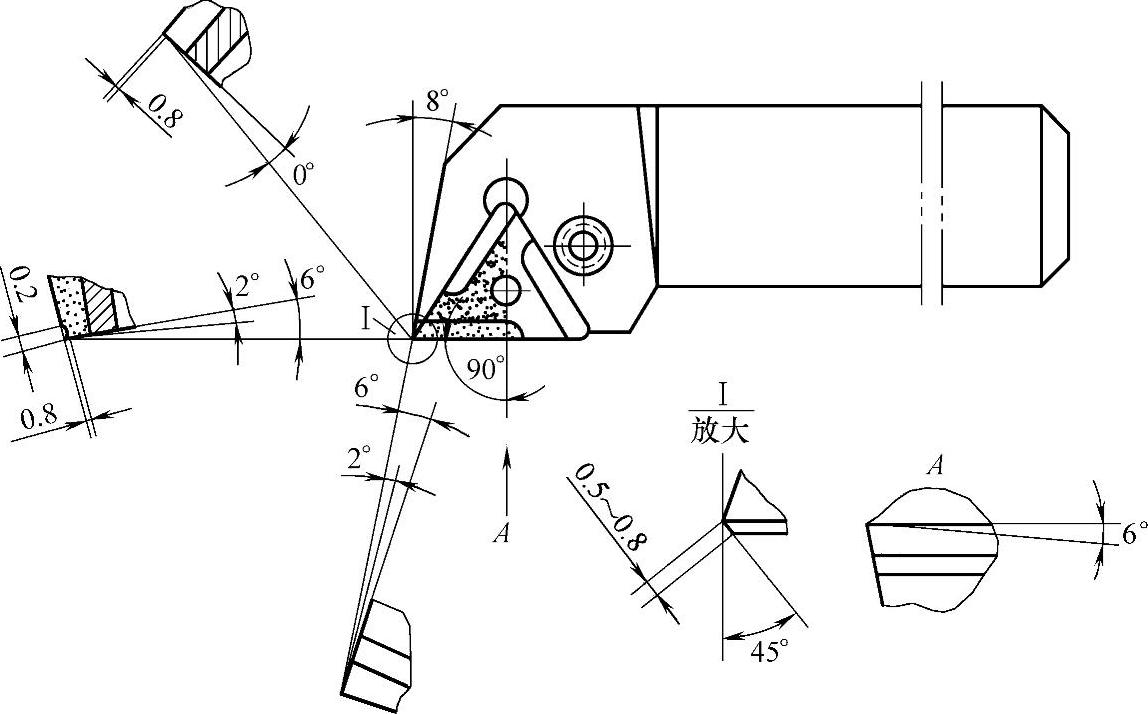

(1)90°可转位细长轴粗车刀 如图1-33所示,刀具特点如下:(https://www.xing528.com)

图1-30 杠杆式夹紧

1—刀片 2—杠杆 3—螺钉 4—弹簧套 5—刀垫

图1-31 楔销式夹紧

1—刀片 2—螺钉 3—销 4—楔块 5—垫圈

图1-32 复合式夹紧

a)楔压复合式 b)拉压复合式

1—螺钉 2—特殊楔块 3—刀片 4—刀垫 5—定位销 6—刀杆 7—拉压板

图1-33 90°可转位细长轴粗车刀

1)刀片材料:YT15硬质合金。

2)刀具特点:针对细长轴车削的特点,吸取焊接式车刀加工细长轴的经验,对标准90°可转位外圆车刀的部分几何角度改进而成。

①减小后角,在刀片上磨出实际后角为2°、宽0.8mm的棱边。

②采用带副偏角的三角形刀片,并在副后面上也磨出实际副后角为2°、宽0.8mm的棱边。

③磨出宽0.5~0.8mm,过渡刃偏角为45°的过渡刃,过渡刃后角为0°。

④主切削刃上磨出br1=0.2mm、γo1=-10°的倒棱。

3)切削用量:vc=80~90m/min,f=0.3~0.4mm/r,ap=5~6mm。

4)适用范围:在C630型车床(加长)上粗车长径比L/d=30~40的细长轴。

5)使用效果:

①切削平稳,不产生振动。

②工件加工后的圆柱度误差可在0.1mm之内。

③一个切削刃可车削加工前尺寸为ϕ70mm×1890mm,加工后尺寸为ϕ58mm×1890mm的细长轴6~8件。

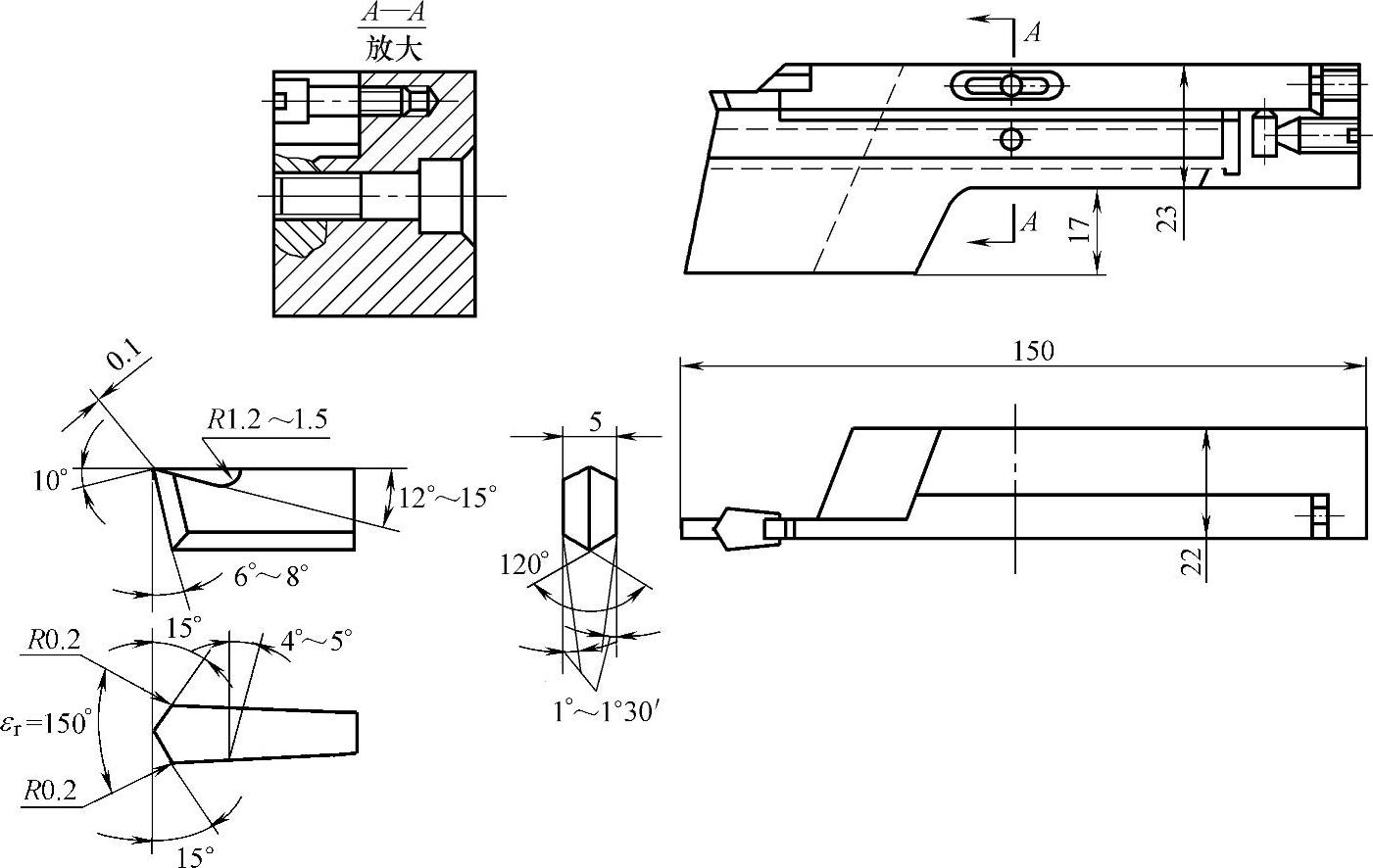

(2)可调式机夹切断刀 如图1-34所示。刀具特点如下:

图1-34 可调式机夹切断刀

1)刀片材料:YT15硬质合金。

2)刀具特点:

①采用杠杆式夹紧刀片,结构简单,制造方便。

②刀片与刀垫采用120°V形槽定位,稳定性好。

③刀片及压刀杆位置可调节,因而刀片可多次刃磨,刀杆不易损坏。

④刀尖角εr=150°,切削刃强度高,切断时刀头不易歪斜,同时可使切屑变窄。

⑤前角γo=12°~15°,并磨有圆弧断屑槽,使切削轻快,排屑顺利,适于高速切断。

3)切削用量:vc=150~200m/min,f=0.15~0.2mm/r。

4)适用范围:在CA6140型或C630型车床上切断材料为20钢、45钢,直径小于80mm的工件,并浇注乳化液。

5)注意事项:

①刀具安装时,刀尖应低于工件轴线0.1mm。

②在切断时先用手动进给,使刀片预热,再自动进给,这样能防止刀片因突然升温而碎裂。

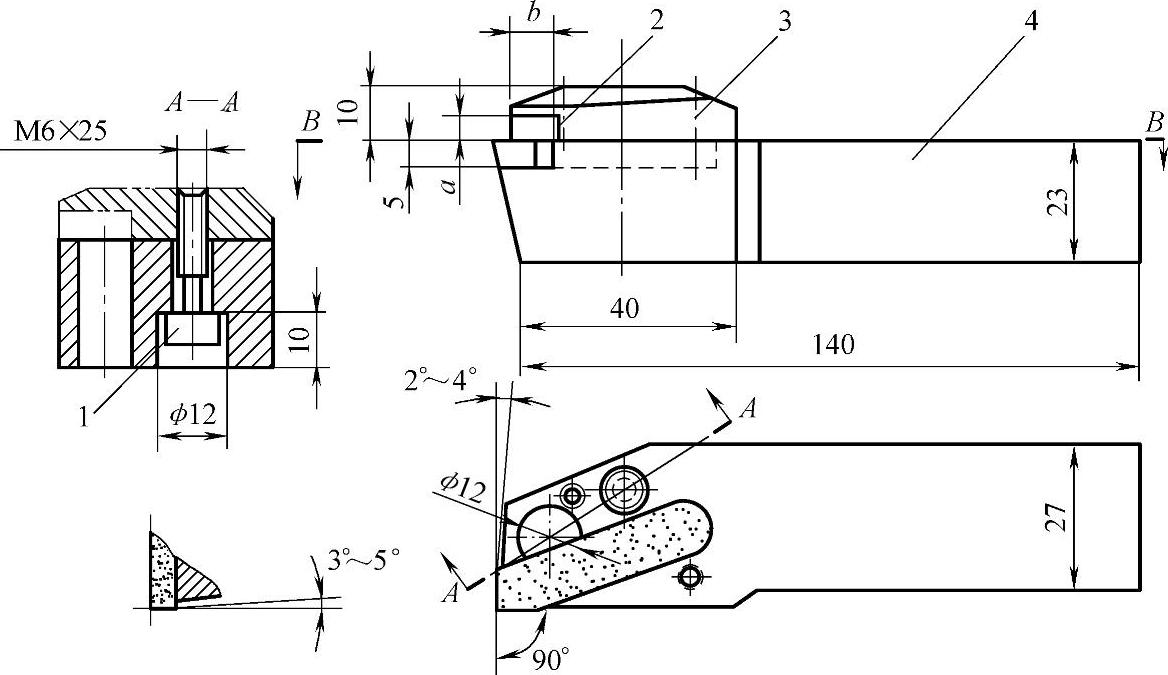

(3)90°机夹集屑车刀 如图1-35所示。刀具特点如下:

1)刀具材料:刀片为YG8硬质合金;刀体为45钢,热处理调质,230~250HBW。

2)刀具特点:

图1-35 90°机夹集屑车刀

1—螺钉 2—集屑口 3—压板 4—刀体

①使用压板夹紧,结构简单、制造方便。

②切削铸铜、铸铁等脆性材料时,切屑经集屑口并从ϕ12mm集屑孔中排出,避免切屑飞溅,确保安全操作。

3)切削用量。粗车时(集屑口尺寸a×b=3.5mm×10mm):切削速度vc=150m/min,进给量f=0.15~0.3mm/r,背吃刀量ap=4~5mm;精车时(集屑口尺寸a×b=1mm×4mm):vc=180m/min,f=0.06~0.18mm/r,ap=0.12~0.30mm。

4)适用范围:在C6140型车床上车削铸铜、铸铁等脆性材料。

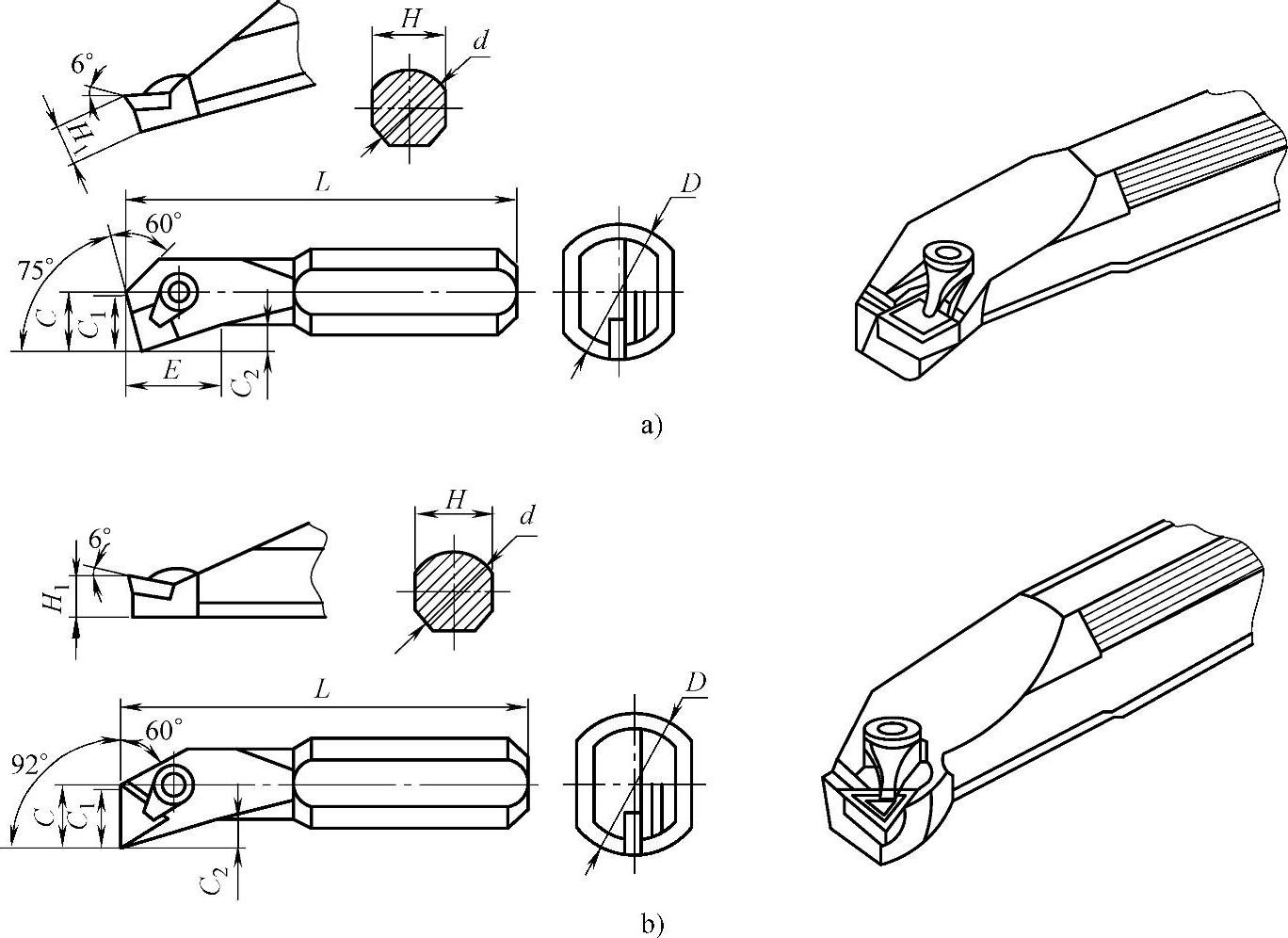

(4)可转位车孔刀 如图1-36所示。刀具特点如下:

图1-36 可转位车孔刀

a)通孔车刀 b)不通孔车刀

1)增加刀杆的截面面积。由于刀尖位于刀杆中心平面上,这样刀杆在孔中的截面面积可达到最大程度,车孔刀的刚性好。

2)刀杆的伸出长度可调节。车孔刀的刀杆上下是两个平面,而且刀杆做得较长,车孔时可根据不同的孔深调节刀杆在刀架上伸出的长度,这样不但增加了刀杆刚性,而且使车孔刀的适用范围增大。

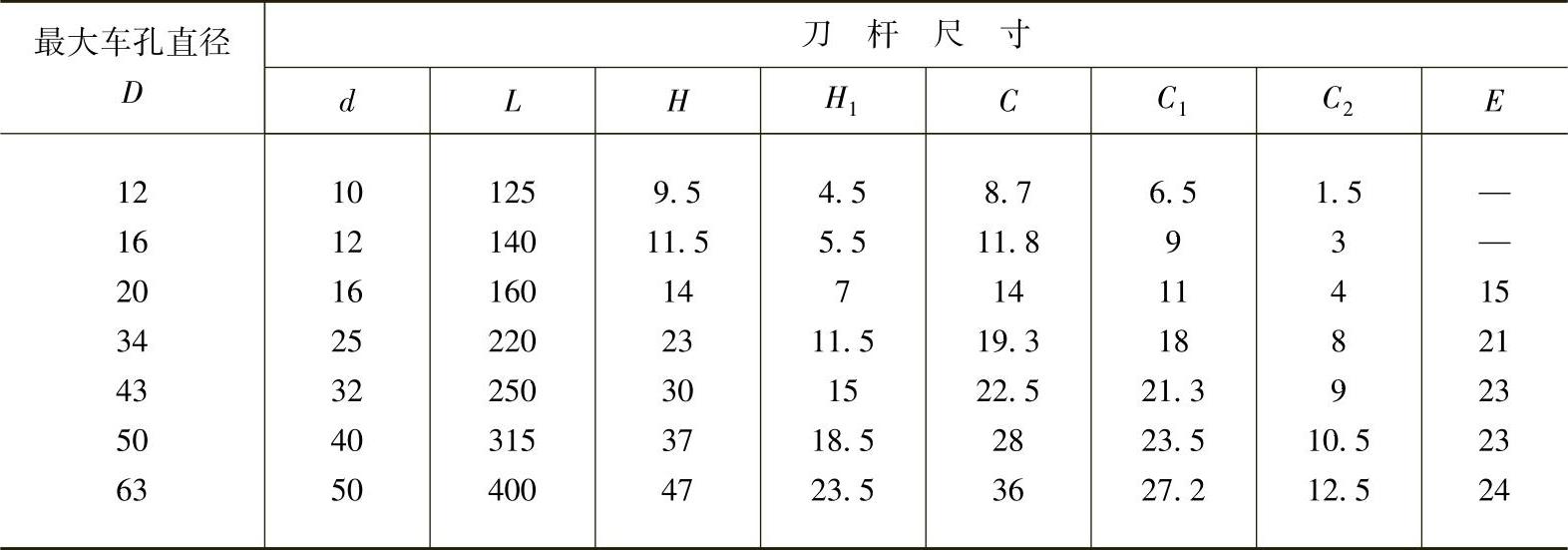

车孔刀的各部尺寸见表1-2。

表1-2 车孔刀的各部尺寸 (单位:mm)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。