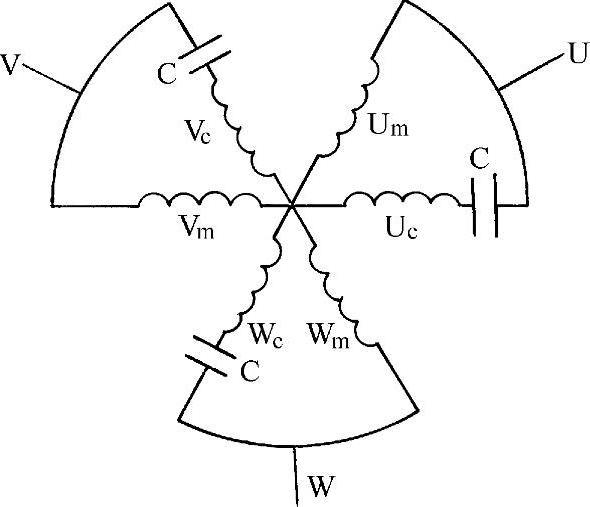

近年来,工程技术人员对原有电动机进行了多方面的改进,使三相异步电动机向着体积小、功率大、效率高、性能更好的方向发展。其中,三相电容式电动机就是其中一例,这种电动机是在原来普通三相电动机的基础上对定子绕组进行改造,在改造后的定子上放置两套三相对称绕组而成的。其中一套三相绕组为主绕组(用下标m);另一套三相绕组为副绕组(用下标c)。两套绕组在空间彼此分别相互差90°电度角,且副绕组每相外串一个适当电容后,和主绕组并联工作。图5-5所示为其定子绕组连接示意图。

通过对这种电动机的样机理论分析、计算和性能测试,三相电容式电动机有如下几个优点:

1)能够大大提高电动机的功率因数,在额定负载时可以达到1。

2)若选择合理的绕组节距,每极每相槽数及绕组形式可以使谐波磁势得到最大限度的降低,电机性能得到改善,效率提高。

3)起动时,串联不同值的电容器,可改变起动转矩的大小。这种电动机尤其在中、小低速风机和泵类负载中更适用。

图5-5 三相电容式电动机定子绕组连接示意图

三相电容式电动机的定子绕组分布和嵌绕特点主要是:每相的主、副绕组在空间互差90°电度角;三相主或副绕组完全相同,相间在空间互差120°电度角。

现举例说明这种绕组的分布接线规律。

【例5-9】 一台Y802-4型普通电动机,重绕为三相电容式电动机,其定子槽Q=24,2p=2。

定子绕组采用了两种嵌放方案,这两种方案的绕组形式、导线匝数、线径都不相同。

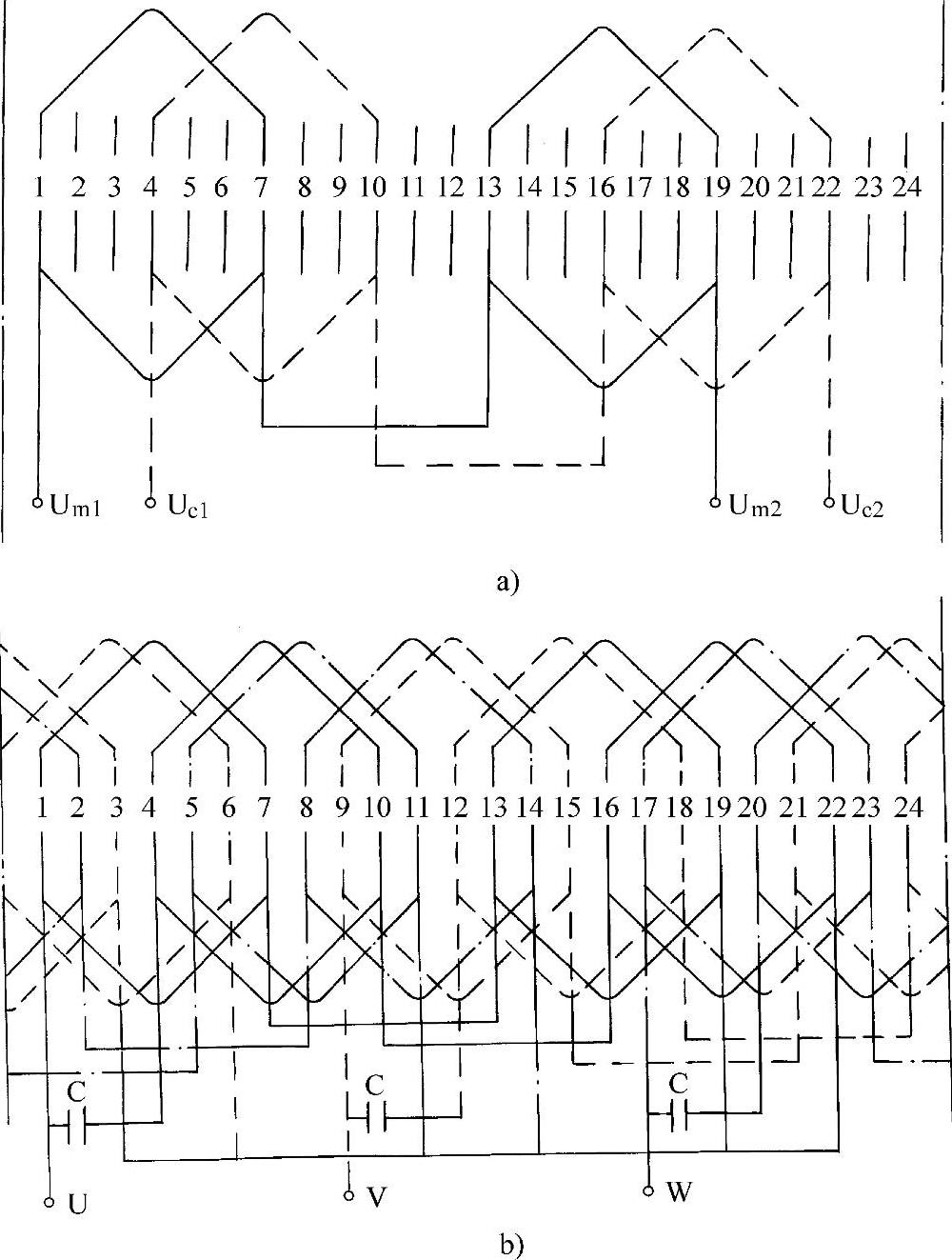

第一种,取q=1,这样整体上就采用了单层链式绕组,为庶极接法。图5-6a所示为U相绕组的展开图。图5-6b所示为三相绕组展开图。

嵌放工艺要点:

1)选接线模(取y=τ=6(1—7)),线圈节距大小都相同,每个线圈为一个极相组,主,副绕组各绕6组(主、副绕组线圈的线径、匝数均不同)。

(https://www.xing528.com)

(https://www.xing528.com)

图5-6 三相电容式绕组展开图(一)

a)U相主、副绕组展开图 b)三相绕组展开图

2)用交叠法嵌放绕组:先嵌放1个副绕组线圈的沉边于槽内,再嵌放1个主绕组线圈的沉边用于第二个槽中,退空2槽,再嵌放副绕组沉边,并将其浮边也嵌入槽中(y=1—7),再嵌放主绕组的沉边和浮边,退空2槽,吊起2个浮边……嵌放顺序见表5-7。

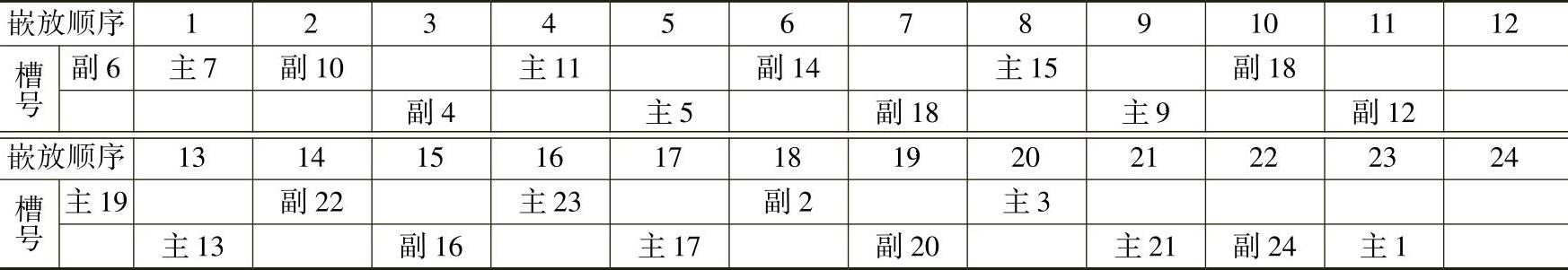

表5-7 单层链式绕组嵌放顺序表

3)为保证每相的主、副绕组互差90°,先找出各相主、副绕组位置(互差3个槽(1—4)),且各相出线端位置互差240°(1—9),各相主、副绕组并联后为 联结,如图5-6b所示。

联结,如图5-6b所示。

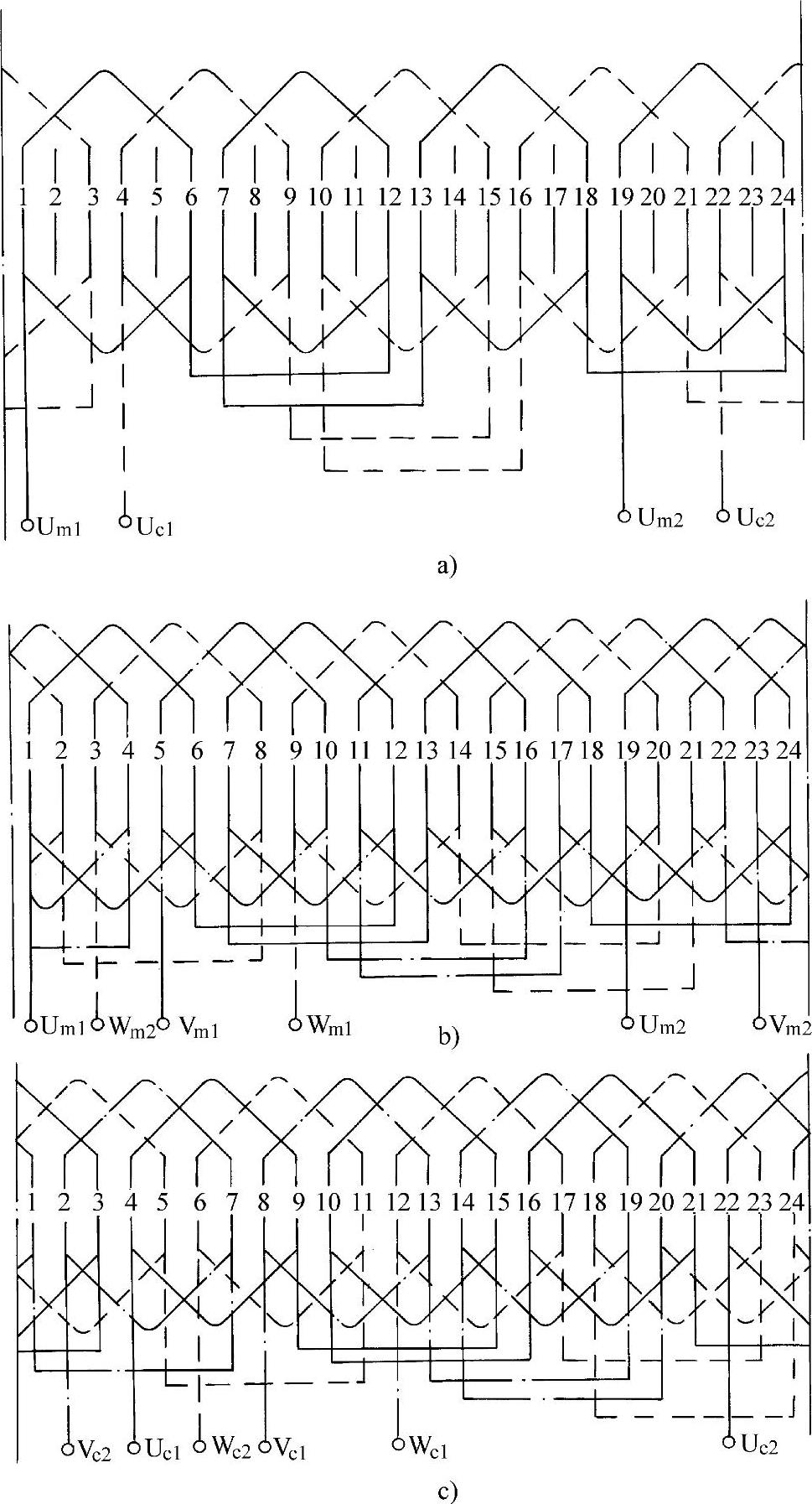

第二种,主、副绕组均取q=2,三相主绕组和三相副绕组分别为链式绕组,但主、副绕组在同一槽内,分上、下层,副绕组嵌放在下层,主绕组嵌放在上层。图5-7a所示为这种绕组的U相绕组(主、副)的展开图。图5-7b和图5-7c所示为三相绕组的展开图,为显极接法。

嵌放工艺要点:

1)选好绕线模,分别绕制12个主绕组线圈和12个副绕组线圈(主、副绕组线圈的大小相同,但匝数、线径不同)。

2)主、副绕组均为链式绕组,嵌放采用交叠式(和前面单层链式绕组嵌法相同)。注意,先在下层嵌放副绕组,加层间绝缘后,再在上层嵌放主绕组,且两种绕组的对应边一定要互差90°电角度(1~4槽)。

3)分别按“首—首”或“尾—尾”将各相主、副绕组分别串联连接,如图5-7所示。主、副绕组分别有6个出线端(3个首端,3个末端),待在出线盒外端串电容后,再将主、副绕组并联连接。

图5-7 三相电容式绕组展开图(二)

a)U相绕组展开图 b)三相主绕组展开图 c)三相副绕组展开图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。