异步电动机的同步转速n1与电动机的磁极对数p成正比,改变p即能达到调速的目的。但是,普通电动机的磁极对数是固定的,电动机制成后是不能随意改变的。YD系列电动机是为此专门设计的,通过改变定子绕组接线,就能使磁极对数改变。

此类电动机的转子仍然是笼型,能自动适应定子磁极数的改变。它的定子绕组是根据单绕组变速原理而设计的。制造时,各相绕组按一定比例留有若干抽头。因此,用不同的连接方式即可得到不同的磁极对数。通常,可分为倍极比电动机(即电动机的磁极对数比为整倍数,如2∶1),和非倍极比电动机(如磁极对数的比为3∶2或4∶3等)。这种电动机又分为双速、三速、四速等不同的多速品种。

此处,以YD-2/4极双速电动机为例,简述其变极调速的原理。由于电动机三相定子绕组都相同,所以只取一相分析即可。如图2-33所示为此台电动机的U相绕组。制造时,分它为两部分,每一部分是一相绕组的一半,通常它为半相绕组。图中,每半相绕组用一个绕组元件来表示。

图2-33a中,两个半相绕组U1U1′与U2U2′顺向串联,电流由U1′流进,从U2′流出。可以确定,此种绕组电流所产生磁极为4极。图2-33b中,将两个半绕组并联起来,则电流由U1、U2′流进,从U1′、U2流出。第二个半绕组电流方向和前者相反。可以确定,此时电流所产生的磁场为2极。由此可见,只要同时将三相绕组的每半相绕组电流反向,即可使电动机的磁极数改变。这就是异步电动机变极的原理。

图2-33 2/4极双速电动机的变极原理

定子半相绕组电流反向,一般是通过三相绕组端线接线方式的不同来实现的。例如,用2 /

/ ,2

,2 /△或△/2△等换接方式。接线方式不同,电动机将出现不同的调速特性,这取决于工作机械对调速的要求。在此,举两种接线方式供参考。

/△或△/2△等换接方式。接线方式不同,电动机将出现不同的调速特性,这取决于工作机械对调速的要求。在此,举两种接线方式供参考。

图2-34所示为2 /△双速电动机的接法,△联结法时,每相中的两个半相绕组顺向串联,磁极对数为p,同步转速为n1;2

/△双速电动机的接法,△联结法时,每相中的两个半相绕组顺向串联,磁极对数为p,同步转速为n1;2 联结法时,每组中的两个半相绕组反向并联,其中半相绕组电流反向,这样,磁极对数则为p/2,同步转速为2n1。

联结法时,每组中的两个半相绕组反向并联,其中半相绕组电流反向,这样,磁极对数则为p/2,同步转速为2n1。

图2-34 2 /△联结法

/△联结法

使用电动机时,无论在哪种转速下运行,为了充分利用电动机,每半相绕组流过的电流都要为设计的额定电流IN,而且其功率因数cosφ及效率η基本不变。则电动机输出的功率和转矩为

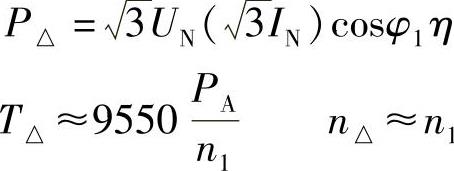

△联结法:

2 联结法:

联结法:

从以上分析可以看出,两种接法时的电动机输出功率比较接近,适合带恒功率负载调速。

图1-35所示为2 /

/ 双速电动机的接法。

双速电动机的接法。 联结法时,每相中的两个半相绕组顺向串联,磁极对数为p,同步转速为n1。2

联结法时,每相中的两个半相绕组顺向串联,磁极对数为p,同步转速为n1。2 联结法时,每相中的两个半相绕组反向并联,磁极对数为p/2,同步转速为2n1。

联结法时,每相中的两个半相绕组反向并联,磁极对数为p/2,同步转速为2n1。

(https://www.xing528.com)

(https://www.xing528.com)

图2-35 2 /

/ 联结法

联结法

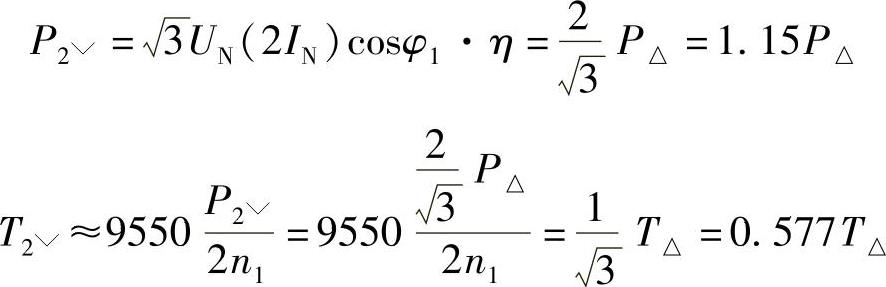

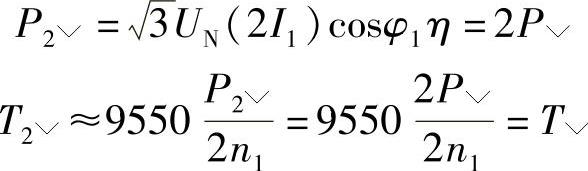

使用时,为充分利用电动机,无论调到哪种转速,均使每半相绕组流过的电流为设计的额定电流IN,且功率因数cosφ及效率η基本不变。则电动机输出的功率和转矩为

△联结法:

2

联结法:

联结法:

从以上分析可知,2 /

/ 联结法的电动机适合带恒转矩负载调速。

联结法的电动机适合带恒转矩负载调速。

还要注意以上两种换接法(2 /△和2

/△和2 /

/ ),无论怎样换接,由于相序的改变,其高低速的转向相反,为保证电动机中的旋转方向不变,换接的同时,还要改变电源的相序。

),无论怎样换接,由于相序的改变,其高低速的转向相反,为保证电动机中的旋转方向不变,换接的同时,还要改变电源的相序。

这里举例双速异步电动机( /△联结法)的控制电路,供参考。图2-36所示为其控制电路图。图中KM1为电动机三角形联结接触器,KM2、KM3为电动机双星形联结接触器,SB2为低速起动按钮,SB3为高速起动按钮,SB1为停止按钮。

/△联结法)的控制电路,供参考。图2-36所示为其控制电路图。图中KM1为电动机三角形联结接触器,KM2、KM3为电动机双星形联结接触器,SB2为低速起动按钮,SB3为高速起动按钮,SB1为停止按钮。

图2-36 双速异步电动机控制电路

电路的工作过程:合上三相电源开关Q,接通控制电路电源。需要低速运转时,按下低速起动按钮SB2,接触器KM1线圈通电并自锁,KM1主触头闭合,电动机定子绕组作三角形联结,电动机低速运行。

当需高速运转时,按下高速起动按钮SB3,KM1线圈断电释放,其常开主触头与辅助触头断开,常闭触头闭合,当SB3按到底时,KM2、KM3主触头闭合,将电动机定子绕组接成双星形联结,电动机以高速旋转。此时,因电源相序改变(接线时故意将相序改变),电动机转向和低速时相同。

若在高速运行时,按下低速起动按钮SB2,又可使电动机由高速运转改为低速运转,但转向仍不变。

若按下停止按钮SB1,接触器断电释放,电动机停转。

YD系列电动机的调速等级尽管有限,但是它使拖动机械的变速机构得到了简化。而且它的机械特性较硬,效率较高,操作又简单方便。因此在很多机械上获得了应用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。