零件的加工质量包括加工精度和表面质量。其中加工精度有尺寸精度、形状精度和位置精度,表面质量的指标有表面粗糙度、表面加工硬化的程度、残余应力的性质和大小。这里主要介绍尺寸精度及其检测和形状、位置精度及其检测。

尺寸精度是指实际零件的尺寸和理想零件的尺寸相符合的程度,即尺寸准确的程度,尺寸精度是由尺寸公差(简称公差)控制的。公差等级高,公差值小,精确程度高;反之则公差值大,精确度低。同一公称尺寸的零件,公差值的大小就决定了零件的精确程度,公差值小的,精度高,公差值大的,精度低。

机械制造工业中用来测量或检验工件尺寸的器具有量具和计量仪器(简称量仪)两大类。其中量具是指那些能直接表示出长度的单位界限的简单计量用具,如钢尺、游标卡尺、千分尺、量块、塞规和卡规等。量仪是利用机械、光学、气动、电动等原理将长度放大或细分的测量器具,如百分表、千分表、扭簧测微仪和水平仪等。用以上器具来检测,若测得尺寸在上极限尺寸与下极限尺寸之间,则零件合格。若测得尺寸大于最大实体尺寸,则零件不合格,需进一步加工。若测得尺寸小于最小实体尺寸,则零件报废。

(1)内外径、长度、深度、槽宽的检测

1)外径尺寸的测量。测量外径时,一般精度尺寸常选用游标卡尺、卡规等,精度要求较高时则选用千分尺等精密量具。外径千分尺的种类如图1-86所示。

图1-86 外径千分尺的种类

a)普通外径千分尺 b)杠杆外径千分尺 c)数显外径千分尺 d)三沟外径千分尺 e)尖头千分尺 f)壁厚千分尺

2)内径尺寸的测量。测量孔径尺寸时,应根据工件的尺寸、数量和精度要求,采用相应的量具。若精度要求较低,可采用钢直尺、内卡钳、塞规、游标卡尺测量,若精度要求较高,可采用内径千分尺、内测千分尺、内径百分表测量。常用的内径测量量具如图1-87所示。

图1-87 常用的内径测量量具

a)内径千分尺 b)光滑圆柱塞规 c)内径百分表 d)内径卡规 e)内测千分尺

3)长度、深度、槽宽的测量。长度一般指外表面的尺寸,如台阶面到某一端面的距离。若尺寸精度要求不高,可采用钢直尺、样板、游标卡尺、游标深度卡尺等测量,常用量具如图1-88所示。若尺寸精度要求较高,也可将工件置于检验平板上,使用百分表或杠杆百分表和量块进行比较测量。

图1-88 长度、深度和槽宽的测量

a)深度千分尺 b)游标深度卡尺 c)游标卡尺

(2)圆锥锥度的检查方法

1)用万能角度尺检查锥度。对于角度零件或精度要求不高的圆锥表面,可用万能角度尺检查锥度,如图1-89所示。先把万能角度尺调整到要测量的角度范围内,使万能角度尺的角尺面和工件端面(通过工件中心)靠平,钢直尺和工件斜面接触,通过透光法来测量角度的大小。

图1-89 万能角度尺

技能大师经验谈:

测量前应先修去工件毛刺,保持工件、量具表面清洁;万能角度尺的尺面必须通过工件中心对称面,且基面和工件基准面吻合;读数时,要先拧紧万能角度尺上的固定螺钉,然后离开工件,以免角度发生变化,使测量值产生误差。

2)用锥度量规检验锥度和尺寸。用着色法先在工件表面上顺着工件素线在全长上薄而均匀地涂上三条经配制的红丹或蓝油,然后把套规轻轻地套在工件上,与工件反复对研。注意转动范围应在半圈之内。取下套规观察工件锥面上“复印”的红丹痕迹,来判断锥度的准确性,并通过量规上的通止端线判断圆锥尺寸,如图1-90所示。

图1-90 用锥度量规测量

3)用正弦规检验锥度。检验时,将正弦规放置在精密平板上,工件放置在正弦规的工作台上,在正弦规的一个圆柱下面垫上一组量块,量块组的高度可根据被测工件的圆锥角通过计算获得,然后用百分表(或测微仪)检验工件圆锥上素线两端高度,若两端高度相等,则说明工件的角度或锥度正确;若两端高度不相等,则说明工件的角度或锥度有误差。

正弦规的应用方式较多,常用于检测工件的角度和锥度。

用正弦规测量圆锥角如图1-91所示,应先按被测量圆锥角公称值α′计算量块组尺寸h,组成一个标准角度α。

h=Lsinα

式中 L——正弦规两圆柱之间的中心距(mm);

α——被测工件圆锥角的公称值(°)。

将正弦规放在平板上,其中一个圆柱与平板接触,在另一个圆柱下垫尺寸为h的量块组,使正弦规主体工作平面相对于平板倾斜一个标准角度α。放上被测圆锥后,用千分表分别测量被测圆锥上侧素线上的a与b两点(a与b两点间的距离为l),a与b两点处的读数分别为ra、rb。如果ra≠rb,则说明被测圆锥工件的圆锥角与标准角度α存在锥度误差,锥度误差的计算公式为:

Δα=ΔC×2×105(″)

式中 ΔC——锥度误差(rad);

Δa——圆锥角误差(″);

ra——圆锥b点的读数(mm);

rb——圆锥b点的读数(mm)。

用lrad=57.3º≈(2x105)″作为弧度对秒的换算系数,得出被测圆锥锥角(α)的误差ΔC。

例 用中心距L=200mm的正弦规测量莫氏4号锥度塞规,公称圆锥角为2º58′30.6″(2.975179º),按图1-91所示的方法进行测量,若测量点a与b间的距离l=80mm,ra-rb=0.01mm,试求该锥度塞规的锥度误差和实际圆锥角大小。

图1-91 用正弦规测量圆锥角

解 已知L=200mm,l=80mm,则

h=Lsinα′=200mm×sin2.975179°=10.381mm

ΔC=ra-rb/l=0.01mm/80mm=0.000125rad

Δα=ΔC×2×105=0.000125rad×2×105=25″

由于ra-rb=0.01mm,即a点比b点高,实际圆锥角大于公称圆锥角。

α实际=α′+Δα=2°58′30.6″+25″=2°58′55.6″

(3)偏心距的检验(https://www.xing528.com)

1)当偏心距e精度要求不高时,用游标深度卡尺测出两圆柱面之间的最小距离a,然后按下式计算出偏心距e:

2)当偏心距e精度要求较高时,检查方法如下:用百分表按上述方法精确测量出偏心距e,如图1-92所示。D、d值需用千分尺测出,然后按公式计算出偏心距e;对于在卡盘上的偏心工件或两端有中心孔的偏心轴,均可将百分表的测头接触偏心部分,用手转动偏心轴,百分表上指示出的最大、最小值之差的一半就是偏心距e。

图1-92 偏心距的间接测量方法

3)用百分表和车床中滑板配合测量偏心距。对于偏心距较大的工件,可在车床上利用中滑板的刻度来补偿百分表测量范围的不足。测量时,首先使百分表与工件偏心外圆接触,找出最高点,记下读数及中滑板的刻度值,随后将工件转过180°,再摇进中滑板,找出偏心圆的最低点,使百分表与工件偏心圆的最低点接触,并调整中滑板保持百分表的原读数。这时从中滑板的刻度盘上所得出的中滑板的移动距离即是两倍的偏心距。

(4)普通螺纹的检测

1)大径的测量。螺纹大径尺寸要求不高,公差带较宽,可以用游标卡尺或外径千分尺测量。

2)螺距的测量。螺距可以用钢直尺测量。普通螺纹的螺距一般较小,在测量时,最好多测量几个螺距的长度,然后用量得的螺距长度除以螺距的个数,即得出一个螺距的尺寸。如果螺距较大,可以量出2或4个螺距长度,再计算出螺距的尺寸。

细牙螺纹的螺距较小,用钢直尺测量比较困难,一般用螺距规测量。测量时,把螺距规片平行于轴线方向嵌入牙形中,如果完全符合,则说明被测螺纹的螺距完全正确。

3)中径的测量。

①用螺纹千分尺测量三角形螺纹的中径。螺纹千分尺的结构和使用方法与普通的外径千分尺相似,只是它的两个测量触头是和螺纹牙型相同的一个圆锥体和一个凹槽。在测量时,两个触头正好卡在螺纹的牙形面上,此时千分尺的读数就是该螺纹的中径。

螺纹千分尺备有一系列的牙型面和不同螺距的测量触头。测量不同规格的三角形螺纹中径时,需要调换适当的测量触头,如图1-93所示。

图1-93 螺纹千分尺

②量针测量法。量针直径和精度的选择:满足与牙型侧面在被测螺纹中径素线处相切的量针直径称为“最佳针径”,最佳量针直径的简化式见表1-10,采用最佳量针测量,可使螺纹牙型半角误差的影响为零。

表1-10 最佳量针直径简化式

常用的量针测量法有螺纹中径三针测量法和单针测量法,当采用三针测量法测量外螺纹中径时,用同一组三根量针按图1-94所示位置放进被测螺纹两边的牙槽内,利用外径千分尺或杠杆千分尺、光学计及测长仪等精密量仪直接测得量针外侧面间距尺寸M,再计算出被测螺纹的实际中径。常用量针直径尺寸系列见表1-11。常用螺纹的中径计算公式见表1-12。

图1-94 螺纹中径的量针测量法

a)三针测量 b)单针测量

表1-11 常用量针直径尺寸系列

表1-12 常用螺纹的中径计算公式

4)螺纹的综合测量。综合测量螺纹之前,首先应对螺纹的直径、牙形和螺距进行检查,然后用螺纹量规进行测量。使用螺纹量规时,不应用力拧转,以免损坏测量面,使它的精度降低。通常用螺纹环规和塞规对螺纹的各项尺寸精度进行综合测量。环规用来测量外螺纹尺寸精度,塞规用来测量内螺纹尺寸精度。在测量螺纹时,如果量规通端正好拧进去,而止端拧不进去,则说明螺纹精度符合要求。在实际生产中,对精度要求不高的,也可以用标准螺母和螺钉检查,以拧上工件时是否顺利和松动的感觉来判断。

(5)蜗杆的测量

1)用游标齿厚卡尺测量蜗杆法向齿厚,如图1-95与图1-96所示。

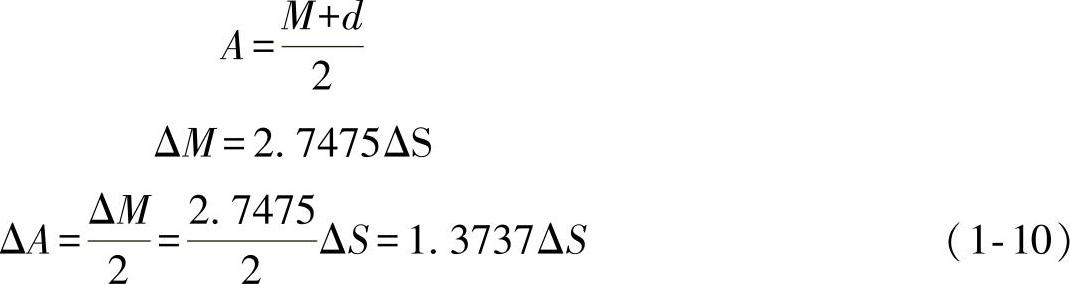

为了提高测量精度,还可将齿厚偏差换算成三针测量时的跨棒距偏差,利用单针测量法测量,如图1-97所示。当α=20°时,单针测量计算公式为:

式中 A——单针测量时千分尺的测量尺寸(mm);

M——三针测量时千分尺的测量尺寸(mm);

ΔM——三针测量时的跨棒距偏差(mm);

d——蜗杆外径实测直径(mm);

ΔA——单针测量时量针测量距偏差(mm);

ΔS——齿厚偏差(mm)。

图1-95 用游标齿厚卡尺测量法向齿厚

图1-96 游标齿厚卡尺卡脚的测量情况

图1-97 蜗杆的单针测量法

2)蜗杆齿顶圆径向圆跳动可用百分表在偏摆仪上检测,用手缓慢转动蜗杆一周,百分表测头读数的最大变动量即为径向圆跳动误差。

3)检测阿基米德蜗杆齿形误差应在轴向截面上进行,用万能工具显微镜等仪器检测。

技能大师经验谈:

由于单针测量是以齿顶圆直径作为测量基准的,虽然图1-97中已将d定为齿顶圆实测尺寸,但为保证测量精度,车削时必须保证齿顶圆直径与蜗杆分度圆的同轴度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。