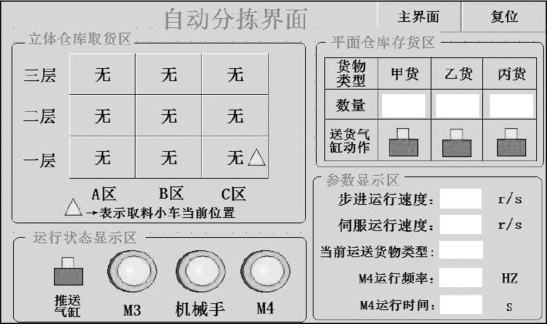

当所有电机(M1-M4)都未运行时,可以打开SA1 (右挡位),触摸屏进入自动分拣界面。触摸屏自动分拣界面可参考图11-34 进行设计。界面要求:有主界面和复位按钮;有立体仓库取货区,每个仓位可以输入不同的取货顺序号(①~⑨,序号不得重复),实时显示取料小车的模拟位置;有平面仓库存货区,可以显示当前仓位货物数量及各仓位对应的送货气缸动作状态;有运行状态显示区,可以实现推送气缸动作显示和机械手的运行状态显示、M3 和M4 电机的运行状态显示;有参数显示区,包括步进运行速度、伺服运行速度、当前运送货物类型及M4 运行的频率和时间显示。

图11-34 自动分拣模式参考界面

立体仓库工艺流程与控制要求如下。

1)系统初始化状态:

系统进入自动分拣界面后,按下复位按钮,自动回到初始化状态(取材小车处于一层C区(C1 仓位SQ13),全部气缸处于缩回状态,转运传送带和分拣传送带处于停止状态)。初始化完成后,HL4 以1 Hz 闪烁。

2)运行操作:

①首先在触摸屏立体仓库取货区每个仓位中随机输入不同的取货号(①~⑨,系统自动运行时,触摸屏中取货号不能更改),然后按下启动按钮SB1,系统开始自动运行,指示灯HL4 常亮。

②立体仓库区取货流程:

系统开始运行,取货小车将按照取货号(①~⑨)依次取出货物。例如,B2 为①号取货仓位,M1、M2 的动作流程如下:M1 以3 r/s 的速度左移到SQ12,同时,M2 以3 r/s 速度正转10 圈到达第二层,等待2 s,把货取出,然后M1、M2 回到C1 位置(速度为取货的70%),当小车回到原点C1 处(SQ13)后,等待3 s (期间推料气缸将货物推到SQ1 处,触摸屏中显示推料气缸的动作情况)。至此,取货完成,当机械手将货物从转运传送带放置到分拣传送带后,执行下一次取货。

③货物转运及货物类型检测流程:(https://www.xing528.com)

当SQ1 检测到货物时,转运传送带M3 电机正转降压启动(星形-三角形转换时间为3 s),期间经过货物类型传感器时(用控制柜正面的0 ~10 V 电压模拟货物类型),将货物分成甲、乙、丙三种(0 ~4 V 甲货,4 ~7 V 为乙货,7 ~10 V 为丙货);按下按钮SB3,则确认货物类型,并在触摸屏上显示;当SQ2 检测到货物时,转运传送带电机M3 停止。

④平面存货区入库工作流程:

当SQ2 有信号后,等待3 s,期间机械手将货物从SQ2 处抓起放置到分拣传送带SQ3处。当SQ3 检测到货物时,M4 电机正转启动。M4 运行速度与时间根据货物类型调整,当货物为甲货时,M4 电机以35 Hz 运送7 s 停下,对应送货气缸动作2 s,则甲仓位货物数量增加1;当货物为乙货时,M4 电机以25 Hz 运送5 s 停下,送货气缸动作2 s,则乙仓位货物数量增加1;当货物为丙货时,M4 电机以15 Hz 运送3 s 停下,送货气缸动作2 s,则丙仓位货物数量增加1。触摸屏中应有气缸动作显示。

3)停止操作。

①系统自动运行过程中,按下停止按钮SB2,系统完成当前货物的送货操作后停止运行(立体仓库区和平面存货区数据状态保持)。此外,当系统停止后,再次按下启动按钮SB1时,系统从上次运行的记录开始运行。

②系统发生急停事件,按下急停按钮时(用SA2 模拟实现,即SA2 处于右挡位),系统立即停止。急停恢复后(SA2 处于左挡位),按下触摸屏复位按钮,系统自动回到初始化状态(立体仓库区数据清零,平面存货区数据保持)。

4)送货过程的动作要求连贯,执行动作要求顺序执行,运行过程不允许出现硬件冲突。

5)系统状态灯显示。

系统处于初始化状态时,HL4 以1 Hz 闪烁;系统自动运行时,绿灯HL4 常亮;系统停止时,红灯HL1 常亮;系统发生急停时,红灯HL1 闪(频率为2 Hz)。

系统在手动调试模式下,当某台电机正在调试运行时,若将SA1 旋转至自动运行模式,则触摸屏会自动弹出报警界面,提示“ × ×电机正在调试”,直到该电机调试运行结束,触摸屏进入自动运行界面。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。