一、PLC 组网设计

(一)新建Ethernet 子网

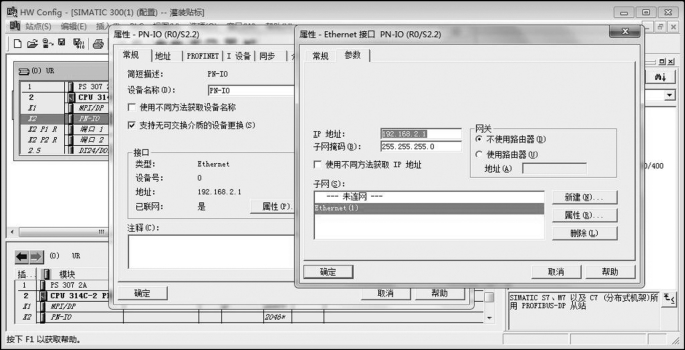

S7-300 PLC 硬件组态完成之后,双击硬件组态中的“PN-IO”,弹出PN-IO 属性对话框。在属性对话框“常规”的接口处单击“属性”,弹出Ethernet 接口属性对话框,输入S7-300 PLC的IP 地址“192.168.2.1”,然后单击“新建”按钮,创建Ethernet 网络,如图8-18 所示。

图8-18 新建Ethernet 子网

(二)S7-300 PLC 与S7-200 SMART 的组网

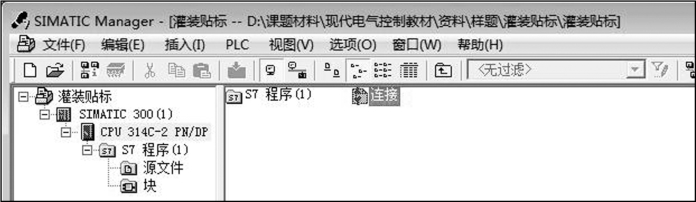

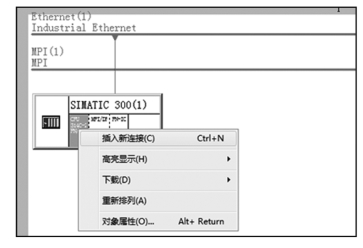

完成新建Ethernet 子网之后,退出硬件组态窗口,返回项目设计窗口。双击图8-19 中的“连接”,弹出NetPro 网络窗口,在SIMATIC 300(1)的CPU 处右击,单击图8-20 中的“插入新连接”,弹出“插入新连接”对话框,连接伙伴选择“未指定”,连接类型选择“S7 连接”,如图8-21 所示。

图8-19 项目设计窗口

图8-20 NetPro 网络

图8-21 插入新连接

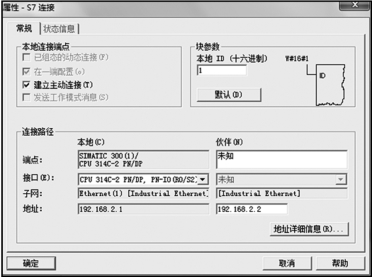

在图8-21 中单击“确定”按钮,弹出S7 连接属性对话框,在“块参数”中设置本地ID,SR40 设置为1 (W#16#1),ST30 设置为2 (W#16#2),在“伙伴”的地址中分别设置SR40 和ST30 的IP 地址为192.168.2.2 和192.168.2.3,如图8-22 和图8-23 所示。

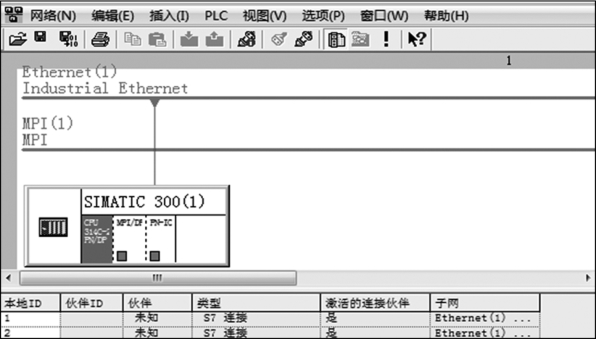

“块参数”设置完成之后,S7-300 PLC 与两个S7-200 SMART 的组网完成,NetPro 网络窗口出现Ethernet 网络连接,如图8-24 所示。

图8-22 SR40 “块参数”本地ID 及伙伴地址

图8-23 ST30 “块参数”本地ID 及伙伴地址

图8-24 Ethernet 组网

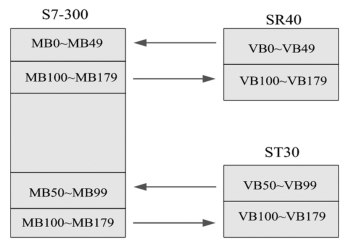

(三)设置S7-300 PLC 与两个S7-200 SMART 的通信区

S7-300 PLC 与两个S7-200 SMART 的通信区设置如图8-25 所示。S7-300 PLC 由MB100 ~MB179 区发送数据到S7-200 SMART SR40 的VB100 ~VB179 区,S7-300 PLC 接收由S7-200 SMART SR40 的VB0 ~VB49 区发送过来的数据存储到MB0 ~MB49 区。S7-300 PLC 由MB100 ~MB179 区发送数据到S7-200 SMART ST30 的VB100 ~VB179 区,S7-300 PLC 接收由S7-200 SMART ST30 的VB50 ~VB99 区发送过来的数据存储到MB50 ~MB99 区。

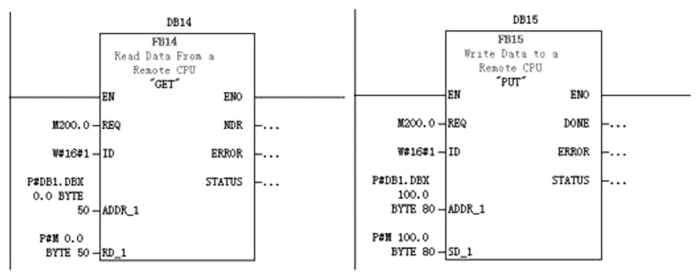

1.设置S7-300 PLC 与S7-200 SMART SR40 的通信区

S7-300 PLC 读取S7-200 SMART SR40 存储区V0.0 开始的50 个字节的信号存放到S7-300 PLC 的存储区M0.0 开始的50 个字节中。S7-300 PLC 发送M100.0 开始的80 个字节的信号到S7-200 SMART SR40 存储区V100.0 开始的80 个字节中。具体指令如图8-26 所示。

图8-25 S7-300 PLC 与两个S7-200 SMART 的通信区

图8-26 S7-300 PLC 与S7-200 SMART SR40 的读取与写入指令

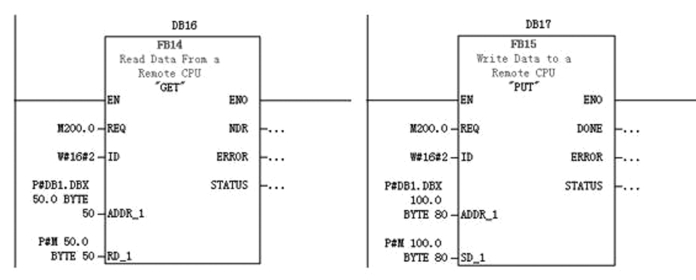

2.设置S7-300 PLC 与S7-200 SMART ST30 的通信区

S7-300 PLC 读取S7-200 SMART ST30 存储区V50.0 开始的50 个字节的信号存放到S7-300 PLC 的存储区M50.0 开始的50 个字节中。S7-300 PLC 发送M100.0 开始的80 个字节的信号到S7-200 SMART ST30 存储区V100.0 开始的80 个字节中。具体指令如图8-27 所示。

图8-27 S7-300 PLC 与S7-200 SMART ST30 的读取与写入指令

二、灌装电机M1 程序设计

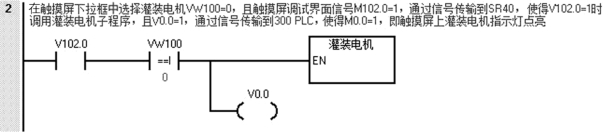

根据控制要求,灌装电机M1 由S7-200 SMART SR40 控制。SR40 主程序中,在触摸屏下拉框中选择灌装电机VW100=0,且触摸屏调试界面信号M102.0=1,通过信号传输到SR40,使得V102.0=1 时调用灌装电机子程序,且V0.0=1,通过信号传输到300 PLC,使得M0.0=1,即触摸屏上灌装电机指示灯点亮。程序调用如图8-28 所示。

图8-28 灌装电机子程序调用

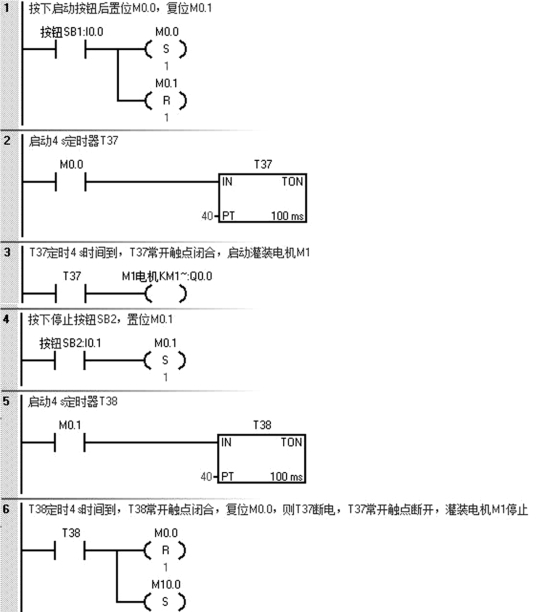

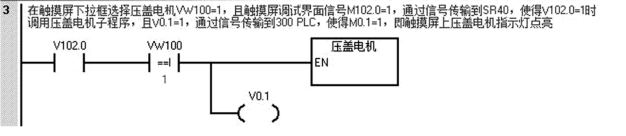

在灌装电机子程序中,按下启动按钮SB1,延时4 s 后电机启动,按下停止按钮SB2,延时4 s 后电机停止,程序如图8-29 所示。在灌装电机M1 调试过程中,HL1 以1 Hz 闪烁,程序如图8-30 所示。

图8-29 灌装电机M1 控制程序

图8-30 灌装电机M1 运行指示灯HL1 程序

三、压盖电机M2 程序设计

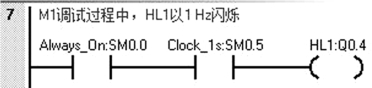

根据控制要求,压盖电机M2 由S7-200 SMART SR40 控制。SR40 主程序中,在触摸屏下拉框中选择压盖电机VW100=1,且触摸屏调试界面信号M102.0=1,通过信号传输到SR40,使得V102.0=1 时调用压盖电机子程序,且V0.1=1,通过信号传输到300 PLC,使得M0.1=1,即触摸屏上压盖电机指示灯点亮。程序调用如图8-31 所示。(https://www.xing528.com)

图8-31 压盖电机M2 子程序调用

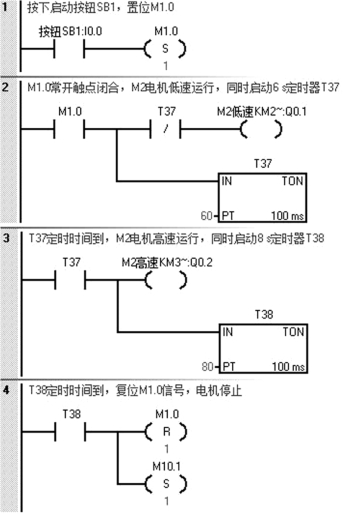

在压盖电机M2 子程序中,按下启动按钮SB1,电机低速运行,6 s 后电机高速运行,8 s 后M2 电机自动停止,程序如图8-32 所示。在压盖电机M2 调试过程中,HL1 指示灯常亮,程序如图8-33 所示。

图8-32 压盖电机M2 控制程序

图8-33 压盖电机M2 运行指示灯HL1 程序

四、贴标电机M3 程序设计

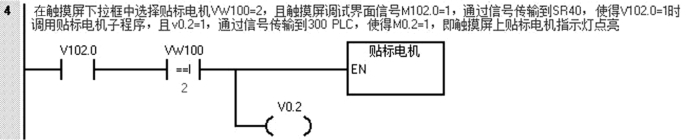

根据控制要求,贴标电机M3 由S7-200 SMART SR40 控制。SR40 主程序中,在触摸屏下拉框中选择贴标电机VW100=2,且触摸屏调试界面信号M102.0=1,通过信号传输到SR40,使得V102.0=1 时调用贴标电机子程序,且V0.2=1,通过信号传输到300 PLC,使得M0.2=1,即触摸屏上贴标电机指示灯点亮。程序调用如图8-34 所示。

图8-34 贴标电机M3 子程序调用

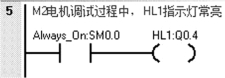

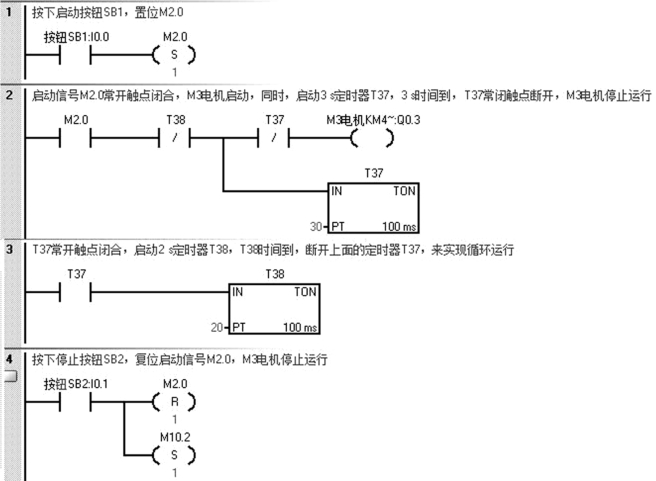

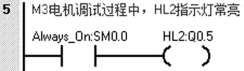

在贴标电机M3 子程序中,按下启动按钮SB1,电机M3 启动,3 s 后停止,2 s 后再次启动,按此周期反复运行,按SB2 按钮停止,程序如图8-35 所示。在贴标电机M3 调试过程中,HL2 指示灯常亮,程序如图8-36 所示。

图8-35 贴标电机M3 控制程序

图8-36 贴标电机M3 运行指示灯HL2 程序

五、第二级传输带(变频电机)M4 程序设计

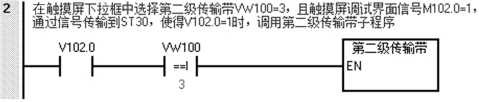

根据控制要求,第二级传输带(变频电机)M4 由S7-200 SMART ST30 控制。ST30 主程序中,在触摸屏下拉框中选择第二级传输带VW100=3,且触摸屏调试界面信号M102.0=1,通过信号传输到ST30,使得V102.0=1 时,调用第二级传输带子程序。第二级传输带子程序调用如图8-37 所示。

图8-37 第二级传输带M4 子程序调用

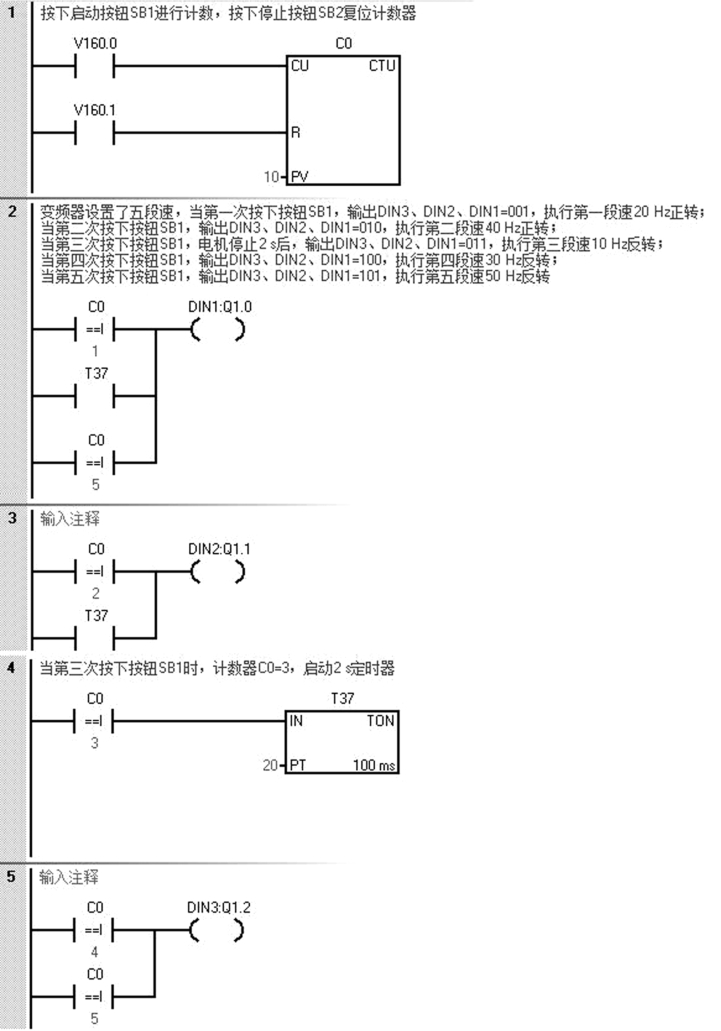

在第二级传输带M4 子程序中,按下启动按钮SB1,计数器计数一次,M4 电机以20 Hz启动,再按下按钮SB1,计数器计数第二次,电机M4 以40 Hz 运行,再按下SB1 按钮,计数器计数第三次,电机M4 停止,2 s 后以10 Hz 反转启动,再按下SB1 按钮,计数器计数第四次,电机M4 以30 Hz 反转运行,再按下SB1 按钮,计数器计数第五次,电机M4 以50 Hz反转运行,按下按钮SB2,M4 电机停止。

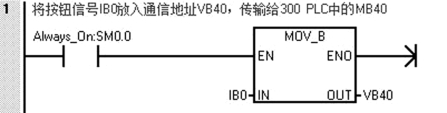

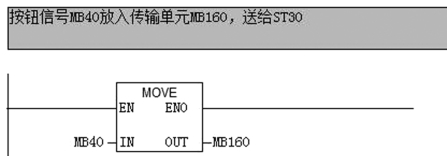

由于按钮SB1、SB2、SB3 信号是接入S7-200 SMART SR40 的,要在S7-200 SMART ST30 中使用按钮信号,则将按钮信号从SR40 传输到300 PLC,再由300 PLC 传输到ST30。信号传输过程如图8-38 和图8-39 所示。第二级传输带M4 控制程序如图8-40 所示。

图8-38 按钮信号从SR40 传输到300 PLC

图8-39 按钮信号从300 PLC 传输到ST30

图8-40 第二级传输带M4 控制程序

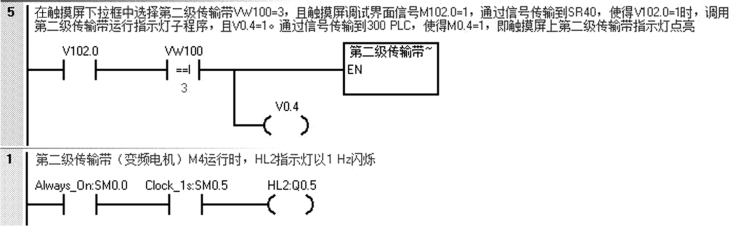

根据控制要求,第二级传输带M4 运行时,指示灯HL2 以1 Hz 闪烁,指示灯由S7-200 SMART SR40 控制。SR40 主程序中,在触摸屏下拉框中选择第二级传输带VW100=3,且触摸屏调试界面信号M102.0=1,通过信号传输到SR40,使得V102.0=1 时,调用第二级传输带运行指示灯子程序,且V0.4=1。通过信号传输到300 PLC,使得M0.4=1,即触摸屏上第二级传输带指示灯点亮。第二级传输带M4 指示灯子程序调用及指示灯HL2 的控制程序如图8-41 所示。

图8-41 第二级传输带M4 指示灯子程序调用及指示灯HL2 的控制程序

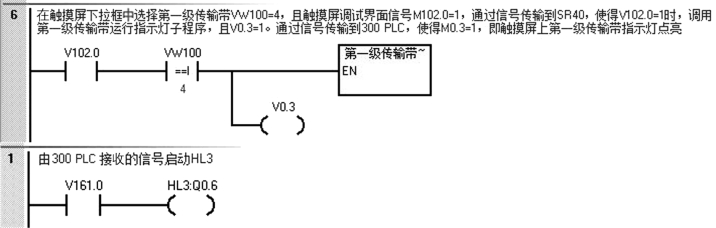

六、第一级传输带M5 程序设计

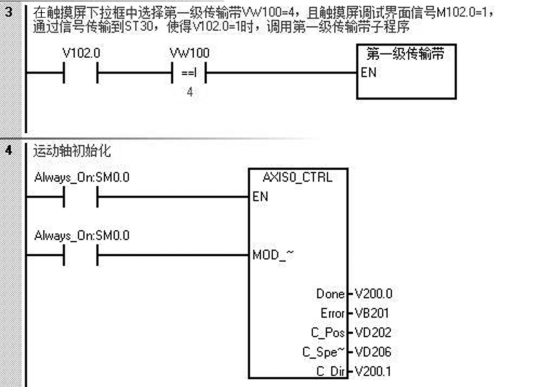

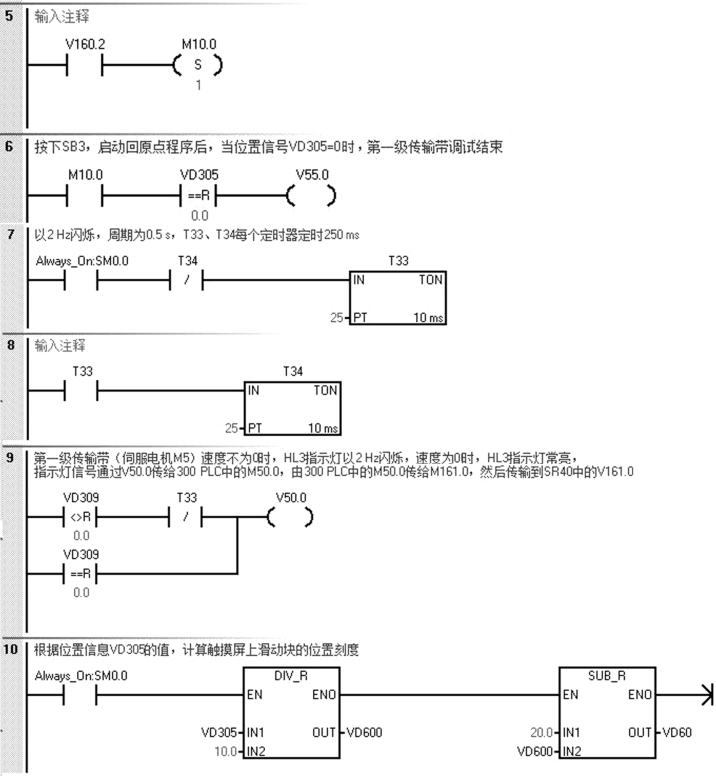

根据控制要求,第一级传输带M5 由S7-200 SMART ST30 控制。ST30 主程序中,在触摸屏下拉框中选择第一级传输带VW100=4,且触摸屏调试界面信号M102.0=1,通过信号传输到ST30,使得V102.0=1 时,调用第一级传输带子程序,并使运动轴初始化。具体程序如图8-42 所示。

图8-42 M5 子程序调用及运动轴初始化

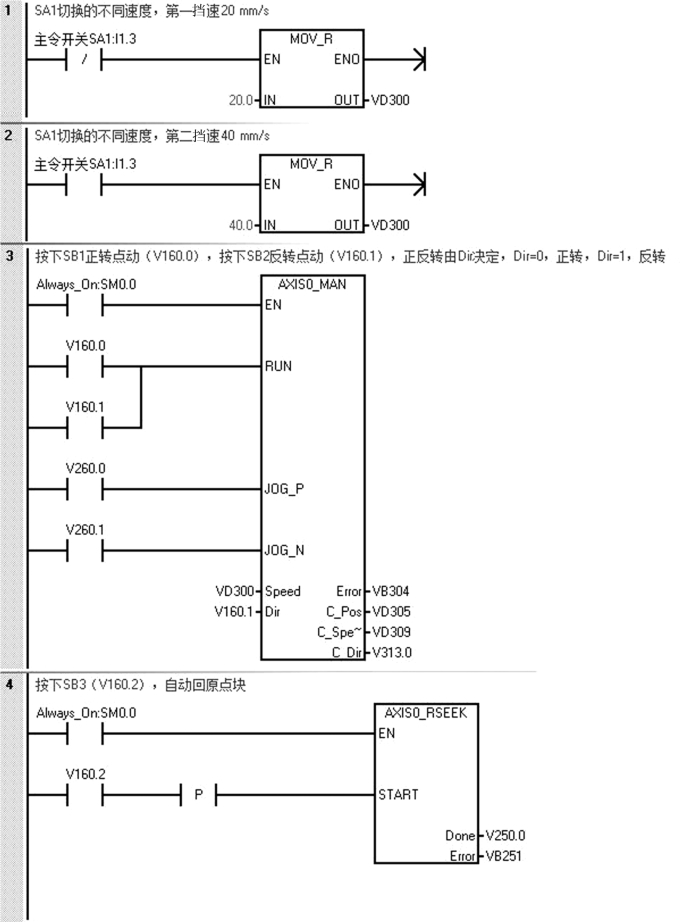

手动调节回原点SQ1,按下SB1 按钮实现正转点动,按下SB2 按钮实现反转点动,SA1指定两挡速度选择:第1 挡速20 mm/s,第2 挡速40 mm/s,按下SB3 按钮自动回原点SQ1。程序如图8-43 所示。

图8-43 第一输传输带M5 控制程序

图8-43 第一级传输带M5 控制程序(续)

根据控制要求,在调试过程中,第一级传输带M5 运行时,指示灯HL3 以1 Hz 闪烁,传送带停止时,HL3 常亮。指示灯由S7-200 SMART SR40 控制,SR40 主程序中,在触摸屏下拉框中选择第一级传输带VW100=4,且触摸屏调试界面信号M102.0=1,通过信号传输到SR40,使得V102.0=1 时,调用第一级传输带运行指示灯子程序,且V0.3=1。通过信号传输到300 PLC,使得M0.3=1,即触摸屏上第一级传输带指示灯点亮。程序调用及指示灯HL3 的控制程序如图8-44 所示。

图8-44 第一级传送带M5 运行指示灯控制程序

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。