一、实训目标

(1)了解加工中心几何精度检验、加工精度检验常用的工具及其使用方法。

(2)根据《立式加工中心精度检验标准》GB/T 20957.7—2007规定,合理选择量具、检具,采用正确、规范的检验方法和步骤,对加工中心进行主要几何精度检验。

(3)掌握加工中心直线度、垂直度和主轴径向跳动的精度检验方法。

(4)掌握常用检验工具的维护保养。

二、实训准备

(1)阅读教材,参考资料,查阅网络。

(2)实验仪器与设备:南通VMC600型数控加工中心、百分表、抹布等。

三、相关知识

加工中心精度检验常用工具与数控车床精度检验常用工具相同,如水平仪、百分表等。在这里我们主要介绍加工中心常用的百分表、带锥柄的检验棒以及方尺、方箱等。

1.百分表

百分表是利用精密齿条齿轮机构制成的表式通用长度测量工具。其通常由测量头、测量杆、防振弹簧、齿条、齿轮、游丝、圆表盘及指针等组成,如图5-24所示。其主要用于测量制件的尺寸和形状、位置误差等。其分度值为0.01 mm,测量范围为0~3 mm、0~5 mm、0~10 mm。

图5-24 常用百分表

百分表的维护与保养:

(1)远离液体,不使冷却液、切削液、水或油与内径表接触。

(2)在不使用时,要摘下百分表,使表解除其所有负荷,让测量杆处于自由状态。

(3)成套保存于盒内,避免丢失与混用。

2.带锥柄的检验棒

检验棒代表在规定范围内所要检查的轴线,用它检查轴线的实际径向跳动,或者检查轴线相对机床其他部件的位置。一般分为两类:莫氏检验棒(图5-25),有M0、M1、M2、M3、M4、M5、M6号检验棒;7∶24锥柄检验棒,有ISO、BT30(图5-26)、BT40、BT45、BT50等。检验棒有一个插入被检机床锥孔的锥柄和一个作为测量基准的圆柱体,它们用淬火和经温定性处理的钢制成。对于比较小的莫氏圆锥和公制圆锥,如莫氏检验棒,检验棒在锥孔中是自锁的:带有一段螺纹,以供装上螺母后从孔内抽出检验棒;对于锥度较大的检验棒,如ISO检验棒,则设置了一个螺孔,以便使用拉杆来固定检验棒(具有自动换刀的机床使用拉钉)。

图5-25 莫氏检验棒

![]()

图5-26 BT30检验棒

检验棒使用注意事项:

(1)将检验棒的锥柄和机床主轴的锥孔必须清洁干净以保证接触良好。

(2)测量径向跳动时,应将检验棒在相应90°的4个位置依次插入主轴,误差以4次结果的平均值计算。

(3)检查零部件侧向位置精度或平行度时,应将检验棒和主轴旋转180°,依次在检验棒圆柱表面两条相对的母线上进行检验。

(4)将检验棒插入主轴后,应稍等一段时间,以消除操作者手传来的热量,使温度稳定。

3.方尺、方箱

方尺主要用于平行度、垂直度的检验。图5-27所示为花岗石方尺,它稳定性好、强度大、硬度高,能在重负荷下保持高精度。

方箱根据用途可分为划线方箱、检验方箱、磁性方箱、T型槽方箱、方箱等,是机械制造中用来做零部件检测划线等的基础设备。

方箱(图5-28)主要用于零部件平行度、垂直度的检验和划线,以及检验或划精密工件的任意角度线。目前,我国的方箱根据精度等级来分共有6级,即000、00、0、1、2、3级。

图5-27 方尺

图5-28 方箱

4.平尺、直角尺

(1)平尺分为检验平尺、平行平尺、大理石平尺(图5-29)、桥型平尺、角度平尺、花岗石平尺、花岗岩平尺。平尺测量面的直线度是表征平尺质量的主要精度指标。根据平尺测量面直线度公差允许值的大小确定出平尺的准确级别。按平尺的准确度级别制造、选用平尺,有利于工艺装备精度的统一和测量仪器制造精度的系列化,有利于统一量具公差值,提高产品制造、使用精度。

(2)直角尺,是检验和划线工作中常用的量具,用于检验工件的垂直度及工件相对位置的垂直度,是一种专业量具,适用于机床、机械设备及零部件的垂直度检验、安装加工定位,划线等,是机械行业中的重要测量工具。直角尺简称为角尺,在有些场合还被称为靠尺。直角尺通常用钢、铸铁或花岗岩制成。按材质,它可分为铸铁直角尺(图5-30)、镁铝直角尺和花岗石直角尺。

图5-29 大理石平尺

图5-30 铸铁直角尺

四、实训内容

(1)检验加工中心X、Y、Z三轴的运动直线度。

(2)检验加工中心三轴之间的垂直度。

(3)检验主轴锥孔的径向跳动。

五、实训步骤

1.X轴轴线运动直线度检验

根据国家标准可知,X轴轴线运动直线度检验允差:X≤500 mm时,允差为0.010 mm;500 mm<X≤800 mm时,允差为0.015 mm;800 mm<X≤1 250 mm时,允差为0.020 mm;1 250 mm<X≤2 000 mm时,允差为0.025 mm。局部公差要求:在任意300 mm测量长度上为0.007 mm。具体检验方法如下:

(1)将平尺和机床工作台表面擦拭干净。

(2)将平尺沿X轴放置在机床工作台中间位置,找正平尺,使平尺与X轴平行。

(3)将磁性表座组装好并吸附在机床主轴箱上,将千分表安装在磁性表座表架上。

(4)移动机床坐标轴X轴,使千分表测量头垂直触及平尺工作面。安装示意如图5-31所示。(https://www.xing528.com)

(5)移动机床X轴并读取千分表的变化值,其读数最大差值即为机床X轴轴线运动直线度。

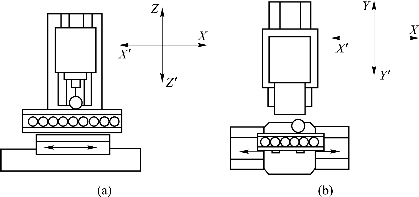

图5-31 X轴轴线运动直线度检验安装示意

(a)在Z-X垂直平面内;(b)在X-Y水平平面内

2.Y轴轴线运动直线度检验

Y轴轴线运动直线度检验实施步骤可参照X轴轴线运动直线度检验步骤,检验允差与X轴相同,安装示意如图5-32所示。

图5-32 Y轴轴线运动直线度检验安装示意

(a)在Z-Y垂直平面内;(b)在X-Y水平平面内

3.Z轴轴线运动直线度检验

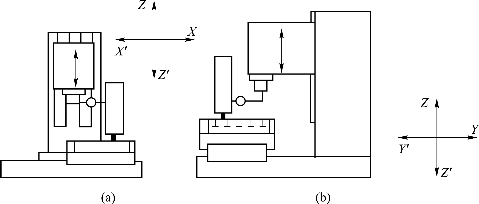

Z轴轴线运动直线度检验实施步骤可参照X轴轴线运动直线度检验步骤,检验允差与X轴相同,安装示意如图5-33所示。

图5-33 Z轴轴线运动直线度检验安装示意

(a)在Z-X垂直平面内;(b)在Z-Y水平平面内

注意:对所有结构形式的机床,都应将平尺、钢丝、直线度反射器置于工作台上。如果主轴能锁紧,则可将指示器、显微镜、干涉仪装在主轴上,否则将检验工具装在机床的主轴箱上。测量位置应尽可能靠近工作台的中央。

4.Z轴轴线运动与X轴轴线运动间的垂直度检验

根据国家标准可知,Z轴轴线运动与X轴轴线运动间的垂直度检验允差为:0.020 mm/500 mm。具体检验方法如下:

(1)将机床工作台移动到各坐标轴中间位置。

(2)将矩形角尺和机床工作台表面擦拭干净。

(3)将矩形角尺(或平尺)沿X轴方向放置在机床工作台中间位置。

(4)将磁性表座组装好并吸附在机床主轴或主轴箱上。

(5)将千分表安装在磁性表座表架上,使千分表测量头触及矩形角尺(Y轴方向)。

(6)移动机床坐标轴X轴,调整矩形角尺或平尺位置,使矩形角尺(或平尺)一边与X轴平行。

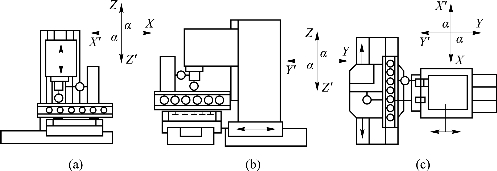

(7)将千分表测量头靠在矩形角尺(或直角尺)检验面上(X轴方向),安装示意如图5-34(a)所示。

(8)移动机床Z轴并读取千分表的变化值,其读数最大差值则为设备Z轴轴线运动和X轴轴线运动间的垂直度。

Z轴轴线运动和Y轴轴线运动间的垂直度检验实施步骤可参照“Z轴轴线运动与X轴轴线运动间的垂直度检验”步骤,安装示意如图5-34(b)所示。Y轴轴线运动和X轴轴线运动间的垂直度检验实施步骤可参照“Z轴轴线运动与X轴轴线运动间的垂直度检验”步骤,安装示意如图5-34(c)所示。

图5-34 线性运动间的垂直度检验安装示意

(a)Z轴和X轴垂直度;(b)Z轴和Y轴垂直度;(c)Y轴和X轴垂直度

在检验时,应注意:

(1)矩形角尺或平尺应平行于对应坐标轴轴线放置。

(2)如主轴能锁紧,则将千分表安装在机床主轴上,否则将千分表安装在机床主轴箱上。

(3)为参考和修正方便,应记录α值是小于、等于还是大于90°。

(4)测量前应将机床工作台移动到坐标轴中间位置,并把角尺放在工作台的中间位置。

5.主轴锥孔的径向跳动检验方法

加工中心主轴锥孔径向跳动量过大会导致刀杆和铣刀径向跳动及摆差增大,铣槽时会引起槽宽超差或产生锥度;同时可导致加工孔的尺寸、圆度和圆柱度超差(圆变成椭圆),在使用小直径刀具加工时甚至会损坏刀具。所以机床出厂前和设备验收时都要对主轴锥孔的径向跳动进行检验。根据国家标准可知,主轴的轴向窜动检验允差为:靠近主轴端部为0.007 mm,距主轴端部300 mm处为0.015 mm。具体检验方法如下:

(1)将拉钉安装到检验棒尾部。

(2)将检验棒和主轴锥孔擦拭干净。

(3)将检验棒安装到加工中心主轴锥孔内。

(4)将磁性表座组装好并吸附在机床工作台上。

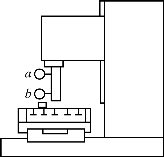

(5)将千分表安装在磁性表座表架上,移动机床坐标轴调整千分表与检验棒的相对位置,使千分表测量头触及检验棒靠近主轴端部侧面母线(图5-35中a的位置)。

(6)启动机床主轴并读取千分表的变化值,其读数最大差值则为设备主轴锥孔近端径向跳动量。

(7)移动机床坐标轴使千分表测量头触及检验棒距主轴端部300 mm处侧面(图5-35中b的位置),再读取千分表的变化值,其读数最大差值则为设备主轴锥孔远端径向跳动量。

注意:由于千分表测量头上受到侧面的推力,检验结果可能受影响。为了避免误差,测量头应严格对准旋转面的轴线。应在机床的所有工作主轴上进行检验,检验时主轴应至少旋转两整圈。

图5-35 主轴径向跳动检验安装示意

六、注意事项

(1)要注意人身及设备的安全。

(2)未经指导教师许可,不得擅自任意操作。

(3)实验完毕后,要注意清理现场,清洁机床,对机床及时保养。

七、学习评价

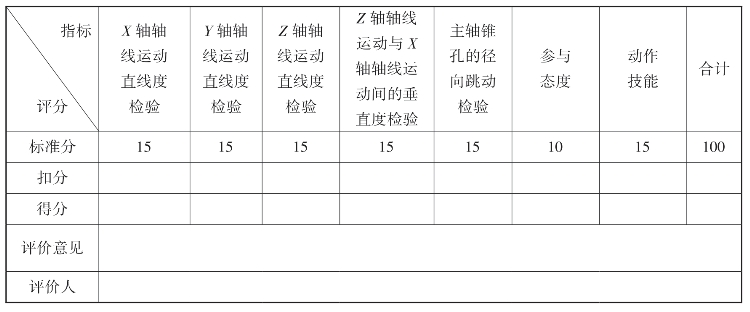

加工中心机械精度检验评价见表5-7。

表5-7 加工中心机械精度检验评价

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。