一、实训目标

(1)掌握数控铣床故障诊断的步骤和方法。

(2)学会解决伺服参数故障的方法。

(3)学会急停故障的排除方法。

二、实训准备

(1)阅读教材,参考资料,查阅网络。

(2)实验仪器与设备:XK-L850数控铣床、FANUC 0i-MD CNC系统、万用表等。

三、相关知识

1.伺服系统的构成分析

FANUC伺服系统是一个全数字的伺服系统,系统中的轴卡是一个子CPU系统,由它完成用于伺服控制的位置、速度、电流三环的运算控制,并将PWM控制信号传给伺服放大器,用于控制伺服电动机的变频。

(1)位置控制部分:位置控制部分是伺服系统的核心部分;它包括插补器、位置误差寄存器和参考计数器三部分。插补器完成坐标轴的插补运算,将系统给定的运动指令转换成以一定规律输出的脉冲串,该脉冲串和来自电动机反馈的脉冲都被输入位置误差寄存器中,两者的脉冲相位是相反的,位置误差寄存器的值即为指令位置与电动机实际位置的位置差,该值的大小直接影响电动机的速度。参考计数器用于回零控制,由它和机床的减速开关来确定机床的零点位置。

(2)速度控制部分:速度控制是三环控制的中间环,用于实现电动机的速度控制,它的指令来自位置指令的输出,反馈来自电动机的实际速度。

(3)电流控制部分:电流控制是伺服控制的内环,用于稳定电动机的电流,它的输入是速度控制的输出,反馈来自电动机电流。除此以外,电流控制完成交流电动机的三相电流的转换控制。伺服参数的作用就在于调整出合理的三环控制参数,达到最优的控制性能。

针对半闭环系统,在伺服调试的初步阶段,需要进入“参数设定支援”页面的“伺服设定”菜单中进行伺服设定,以确定这些参数的设定值。

2.伺服参数设置的作用

FANUC数控系统适合控制多种规格的伺服电动机,伺服电动机转矩不同,机床规格不同,伺服电动机的参数也不同。为了使FANUC数控系统适应具体的伺服电动机控制,机床制造商必须进行伺服电动机参数设置。

伺服参数涉及大量的现代控制理论。伺服驱动器和伺服电动机制造厂家通过大量实验和测试获得伺服参数,并将其存放在FLASH ROM中,通过伺服参数设定的引导,把FLASH ROM中的参数传送到伺服放大器中,这就是伺服参数初始化。可以通过伺服参数初始化和调整,把机床信息和伺服电动机信息提供给数控系统,数控系统才能“个性化”地更好地控制伺服电动机,满足机床制造商的设计要求。

3.参数设定页面的进入

急停/MDI方式→SYSTEM键数次→伺服设定→操作→选择→切换,进入图4-46所示页面。

图4-46 伺服设定画面

4.案例分析

案例:以XK-L850型数控铣床为例,具体机床参数如表4-10所示,试完成伺服参数的设置。

表4-10 XK-L850型数控铣床相关参数

(1)初始化设定位:初始化时设为00000000,下一次CNC系统重新上电时,就可以把伺服参数初始化页面中设置的参数进行初始化,即把伺服电动机代码相应的基本参数从FLASH ROM传给SRAM。

若初始化成功,将自动设定DGPR(#1)=1,00000010。

(2)电动机代码:FANUC CNC系统FLASH ROM中存放有很多种伺服电动机数据,要想从CNC系统FLASH ROM中找出一种适合具体情况的伺服电动机参数写到SRAM中,只有机床制造商在调试时把具体的伺服电动机规格相应的代码设置到SRAM中,在每次系统上电时,CNC系统自动把FLASH ROM中对应的伺服电动机参数写到SRAM中来控制伺服电动机。常见伺服电动机规格如表4-11所示,其余伺服电动机代码可以参阅αi和βi伺服放大器手册。

图4-47所示为XK-L850型数控铣床伺服电动机铭牌。

图4-47 XK-L850型数控铣床伺服电动机铭牌

表4-11 常见伺服电动机规格

(3)AMR:此系数相当于伺服电动机的级数的参数。若是αiS/βiS/αiF电动机,务必将其设为00000000。

(4)指令倍乘比(CMR):此系数设定指令单位和检测单位之比的指令倍乘比。通常,指令单位=检测单位,即指令倍乘比为1。

当指令倍乘比为0.5~48时,设定值=2×指令倍乘比。

(5)柔性齿轮比(N/M):柔性齿轮比(N/M)用于确定机床的检测单位,即反馈给位置误差寄存器的一个脉冲所代表的机床位移量。根据螺距和传动比设定。系统最小指令脉冲为0.001 mm/脉冲,且系统计算电动机一转时的计数脉冲为1 000 000个。

(6)方向设定:将伺服电动机安装在机床上,运行伺服电动机,如果发现伺服电动机通过滚珠丝杠带动滑台移动的方向不符合设计需求,则可以通过改变“方向设定”栏的设定来达到改变伺服电动机运行方向的目的。正方向为111,反方向为-111。伺服电动机不能通过改变任意两根导线的相序来达到改变伺服电动机运行方向的目的,必须通过改变伺服参数才能达到改变方向的目的。若该参数设置的不是111和-111,则CNC系统产生报警SV417。

(7)速度反馈脉冲数、位置反馈脉冲数:对于半闭环伺服控制的检测反馈结构,速度反馈脉冲数、位置反馈脉冲数的设定分别为固定值8 192和12 500。

(8)参考计数器容量:参考计数器容量主要用于基于栅格方式返回参考点,其值的设置对于回零精度的影响至关重要。可将参考计数器容量设定为电动机每转的位置反馈脉冲数(或者其整数分之一),该值同螺距、传动比和检测单位有关。

5.急停线路的控制原理

数控机床中急停功能用于对人或者设备进行保护,急停信号发生以后,机床各进给轴、主轴都会快速进入制动状态,有的机床主轴和进给伺服动力电源也会被切断。所以数控机床出现急停问题后,必须排除,机床才能正常工作。(https://www.xing528.com)

数控机床急停报警不能解除的故障比较常见。当故障发生时显示器下方显示“紧急停止”(EMG),这时,机床操作面板方式开关不能切换,主接触器MCC不吸合,无动力电供电,伺服、主轴放大器不能工作。

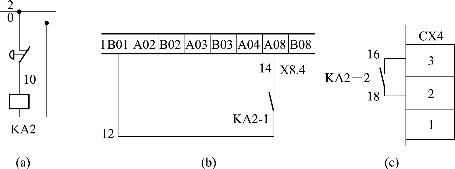

(1)急停的控制过程。如果按下机床操作面板上的紧急停止按钮,则机床立即停止移动。紧急停止按钮被按下时即被锁定。解除锁定的方法随机床制造商的不同而有差异,但通常扭转急停按钮可解除锁定。常用的急停功能电路连接如图4-48所示。

XK-L850型数控铣床紧急停止按钮使用的双回路或辅助继电器如图4-49(a)所示。一支回路与CNC系统连接,如图4-49(b)所示;另一支回路与伺服放大器连接,如图4-49(c)所示。

(2)急停故障产生的原因及排除方法。如图4-49所示,若继电器KA2线圈不吸合,触点KA2-1断开,急停信号X8.4高电平,系统就会出现急停报警。KA2-2断开,CX4断开,伺服处于急停状态。

图4-48 常用的急停功能电路连接

图4-49 急停相关回路

数控铣床急停故障分析与排除

首先判断继电器KA2线圈回路是否有故障存在,若无故障,再检查X8.4信号的状态,然后再检查继电器KA2-2触点回路。使用万用表电压挡测量电路中各点间电压值,并根据电压值变化,分析和诊断故障点。

四、实训内容

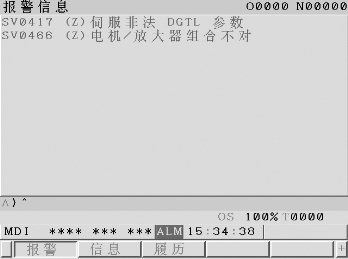

(1)FANUC 0i-D系统数控铣床,出现SV0417(Z)、SV0466(Z)报警无法解除。

已知Z轴滚珠丝杠螺距为4 mm,伺服电动机与丝杠直连,伺服电动机规格见具体铭牌标示,机床检测单位为0.001 mm,数控指令单位为0.001 mm。

对Z轴重新进行伺服参数设置,解除报警。

(2)完成急停控制线路故障的排除,使设备正常工作。

五、实训步骤

1.伺服SV0417报警、SV0466报警

伺服报警画面如图4-50。

图4-50 伺服报警画面

数控铣床伺服故障分析与排除

(1)查阅维修说明书可知,SV0417报警:数字伺服参数的设定不正确。SV0466报警:伺服放大器的最大电流值和电动机的最大电流值不同。

(2)根据设备参数完成Z轴伺服参数设定,如图4-51所示。

图4-51 Z轴伺服设定画面

(3)验证伺服参数设定的正确性:按照图4-52所示流程,完成伺服参数设定正确性验证。

图4-52 伺服参数设定正确性验证

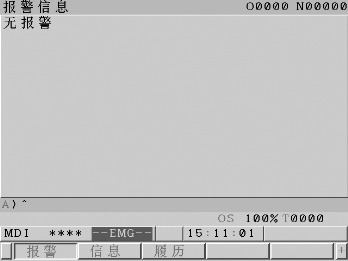

2.急停控制线路故障的诊断和维修

系统出现如图4-53所示的急停报警画面,经初步检查,继电器KA2指示灯亮,参考图4-49所示急停相关回路,完成急停故障的诊断和排除。

图4-53 急停报警画面

六、注意事项

(1)要注意人身及设备的安全。

(2)正确使用万用表。

(3)实验完毕后,要注意清理现场,清洁机床,对机床及时保养。

七、学习评价

数控铣床伺服、急停常见故障处理评价见表4-12。

表4-12 数控铣床伺服、急停常见故障处理评价

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。