数控铣床一般由数控系统、主传动系统、进给传动系统、冷却润滑系统等几大部分组成。数控铣床的主传动系统一般采用直流或交流主轴电动机,通过带传动和主轴箱的变速齿轮带动主轴旋转。铣床在切削时可以根据不同的切削材料和切削方式选择低速切削和高速切削。低速切削时所需转矩大,而高速切削时所消耗的功率大。

与普通机床相比,数控铣床机械结构有许多特点,在主传动系统方面,具有下列特点:

(1)目前数控机床的主传动电动机已不再采用普通的交流异步电动机或传统的直流调速电动机,它们已逐步被新型的交流调速电动机和直流调速电动机所代替。

(2)转速高,功率大。它能使数控机床进行大功率切削和高速切削,实现高效率加工。

(3)变速范围大。数控机床的主传动系统要求有较大的调速范围,一般Rn>100 r/min,以保证加工时能选用合理的切削用量,从而获得最佳的生产率、加工精度和表面质量。

(4)主轴速度的变换迅速可靠。数控机床的变速是按照控制指令自动进行的,因此变速机构必须适应自动操作的要求。由于直流和交流主轴电动机的调速系统日趋完善,不仅能够方便地实现宽范围的无级变速,而且减少了中间传递环节,提高了变速控制的可靠性。

数控铣床的主传动系统主要包括主轴部件、传动系统和主轴电动机等。

一、主轴部件

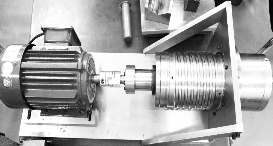

1.单元式主轴结构

数控铣床大多采用单元式主轴结构,如图4-3所示。单元式主轴在装配时对主轴前、后轴承在恒温环境下进行配磨,配磨好后将其装入一个圆套筒内,然后在总装时将其以一个完整的单元装入机床主轴箱内,这样不仅保证了机床主轴组件的装配精度,而且又易于安装和维修调整。

图4-3 单元式主轴结构

对于数控铣床来说,主轴箱结构比较复杂,主轴箱可沿立柱上的垂直导轨做上、下移动,主轴可在主轴箱内做轴向进给运动;除此以外,大型落地铣镗床的主轴箱结构还有携带主轴的部件做前、后进给运动的功能,它的进给方向与主轴的轴向进给方向相同。此类机床的主轴箱结构通常有两种方案,即滑枕式和主轴箱移动式。

1)滑枕式

数控落地铣镗床有圆形滑枕、方形或矩形滑枕以及棱形或八角形滑枕。滑枕内装有铣轴和镗轴,除镗轴可实现轴向进给外,滑枕自身也可做沿镗轴轴线方向的进给,且两者可以叠加。滑枕进给传动的齿轮和电动机是与滑枕分离的,通过花键轴或其他系统将运动传给滑枕以实现进给运动。

2)主轴箱移动式

这种结构又有两种形式:一种是主轴箱移动式;另一种是滑枕主轴箱移动式。

(1)主轴箱移动式:主轴箱内装有铣轴和镗轴,镗轴实现轴向进给,主轴箱箱体在滑板上可做沿镗轴轴线方向的进给。箱体作为移动体,其断面尺寸远比同规格滑枕式铣镗床大得多。在这种主轴箱端面上可以安装各种大型附件,使其工艺适应性增加、功能扩大。缺点是接近工件性能差,箱体移动时对平衡补偿系统的要求高,主轴箱热变形后产生的主轴中心偏移大。(https://www.xing528.com)

(2)滑枕主轴箱移动式:这种形式的铣镗床,其本质仍属于主轴箱移动式,只不过是把大断面的主轴箱移动体尺寸做成同等主轴直径的滑枕式而已。这种主轴箱结构,铣轴和镗轴及其传动和进给驱动机构都被装在滑枕内,镗轴实现轴向进给,滑枕在主轴箱内做沿镗轴轴线方向的进给。滑枕断面尺寸比同规格的主轴箱移动式的主轴箱小,但比滑枕移动式的大。其断面尺寸足可以用来安装各种附件。这种结构形式不仅具有主轴箱移动式的传动链短、输出功率大及制造方便等优点,同时还具有滑枕式的接近工件方便灵活的优点,克服了主轴箱移动式的具有危险断面和主轴中心受热变形后位移大等缺点。

2.主轴轴承

(1)主轴轴承的选择:鉴于高速数控铣床的大负荷、高转速和高精密的要求,普通的主轴双联轴承结构已满足不了需要。常见的数控铣床大多采用角接触球轴承组合设计,因为角接触球轴承可以同时承受径向和一个方向的轴向载荷,允许的极限转速较高。

(2)主轴轴承的预紧:主轴轴承的内部间隙必须能够调整。多数轴承应在过盈状态下工作,使滚动体与滚道之间有一定的预变形,这就是轴承的预紧。轴承预紧后,内部无游隙,滚动体从各个方向支承主轴,有利于提高主轴的运转精度。滚动体的直径不可能绝对相等,滚道也不可能是绝对的正圆,因而轴承预紧前只有部分滚动体与滚道接触。预紧后,滚动体和滚道都有了一定的变形,参加工作的滚动体将更多,各滚动体的受力将更为均匀,这些都有利于提高轴承的精度、刚度、抗振性和延长寿命。

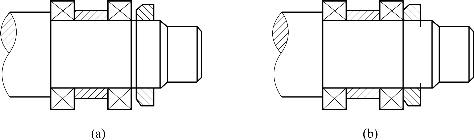

用普通螺母做主轴轴承轴向限位,通常难以保证螺母端面与轴心线有较高的垂直度[图4-4(a)],锁紧后易使轴承偏斜,甚至有可能使轴弯曲[图4-4(b)],这些都将影响轴的旋转精度。

图4-4 普通螺母锁紧时螺纹偏斜对轴承的影响

(3)主轴轴承的密封和润滑:由于高速机床主轴转速较高,转速达5 000 r/min以上时脂润滑已很难达到要求,而稀油润滑在高速运动中会明显影响主轴运行的平稳性。因此在目前多数采用集中定量定时油雾或滴油润滑方式。在高速加工中为了延长主轴轴承的寿命和确保轴承的旋转精度,必须采取严格的密封措施,然而密封效果较好的接触式密封又势必影响到主轴转速的提高,因此目前通用的有主轴吹气、迷宫密封等非接触式密封方式。对于要求不高的可以采用间隙密封,但必须准确地控制间隙的大小,其一般在0.02~0.04 mm。

3.主轴拉杆自动装刀系统

在高速数控铣床中刀具安装势必采用自动装刀机构。自动装刀机构是由预紧弹簧控制轴向拉力,再由气压、液压或机械螺杆等执行机构实现松刀和夹刀动作的拉杆机构。自动装刀系统的执行机构包含随动单元和固定单元。随动单元在主轴运转时与主轴同时旋转,固定单元不随主轴旋转,前者结构比较紧凑、复杂程度高,后者结构简单、成本低,但占用空间较大。另外,为了提高刀具重复安装精度,减少刀具锥柄和主轴锥孔非正常接合,在自动装刀系统中设置了主轴准停机构和用以清洁刀具锥柄、主轴锥面的吹气或喷液机构。

在活塞拉动拉杆松开刀柄的过程中,压缩空气由喷气头经过活塞中心孔和拉杆中的孔吹出,将锥孔清理干净,以防主轴锥孔中掉入切屑和灰尘,把主轴锥孔表面和刀杆的锥面划伤,同时保证刀具的正确位置。主轴锥孔的清洁十分重要。

二、主轴部件常见故障及其处理方法

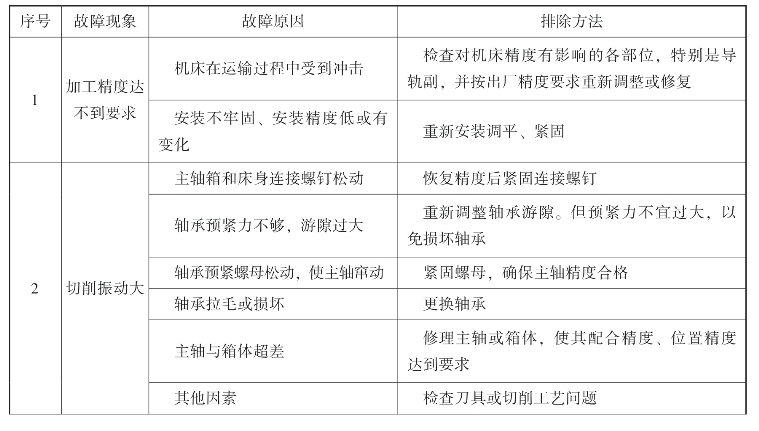

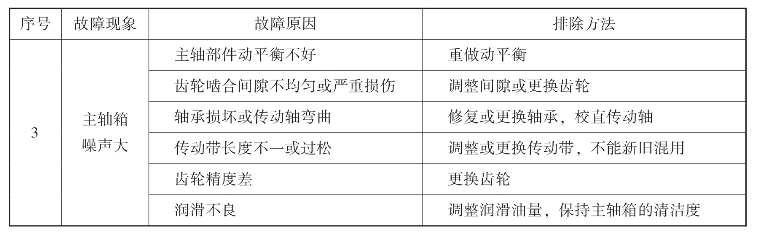

主轴部件常见的故障主要有三个方面,分别是加工精度达不到要求、切削振动大和主轴箱噪声大。具体的故障原因和排除方法见表4-1。

表4-1 主轴部件的常见故障现象、具体的故障原因和排除方法

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。