一、电气回路连接

本节主要以数控车床典型电气回路——机床刀架为例,通过对霍尔效应、刀架电路原理图以及梯形图控制等内容介绍来认识数控车床典型电气回路的工作原理。

1.霍尔元件

在数控车床上常用到的是霍尔接近开关,霍尔元件是一种磁敏元件。用霍尔元件做成的开关,叫作霍尔开关。当磁性物体移近霍尔开关时,开关检测面上的霍尔元件因产生霍尔效应而使开关内部电路状态发生变化,由此识别附近有磁性物体存在,进而控制开关的通或断。这种接近开关的检测对象必须是磁性物体。

用霍尔开关检测刀位。首先,得到换刀信号,即换刀开关先接通。随后电动机通过驱动放大器正转,刀架抬起,电动机继续正转,刀架转过一个工位,霍尔元件检测是否为所需刀位。若是,则电动机停转延时再反转刀架下降压紧;若不是,电动机继续正转,刀架继续转位直至所需刀位。图3-23所示为霍尔元件执行图。

图3-23 霍尔元件执行图

2.电动刀架电气原理

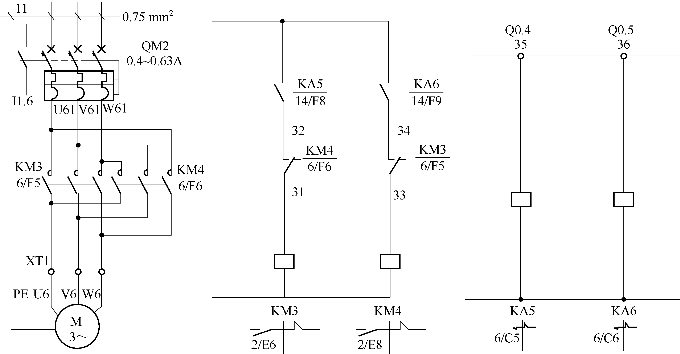

电动刀架采用由销盘、内端齿盘、外端齿盘组合而成的三端齿定位机构。采用蜗轮蜗杆传动、齿盘啮合、螺杆夹紧的工作原理。当系统没有发出换刀信号时,发信盘内当前刀位的霍尔元件信号处于低电平状态。刀架转到某一刀位时,系统输出正转信号,继电器得电吸合,使接触器得电吸合,刀架正转。当刀架转至所需刀位时,该刀位霍尔元件在磁钢作用下,使该刀号产生低电平信号,刀架正转信号断开,系统输出反转信号,同时另一继电器得电吸合,使相应接触器得电吸合,刀架反转,反转到位后,刀架电动机停止,完成一次换刀控制过程。图3-24所示为电动刀架正反转原理。

图3-24 电动刀架正反转原理

3.电动刀架PLC控制

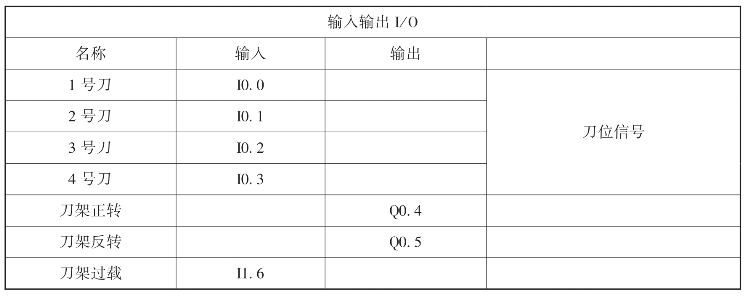

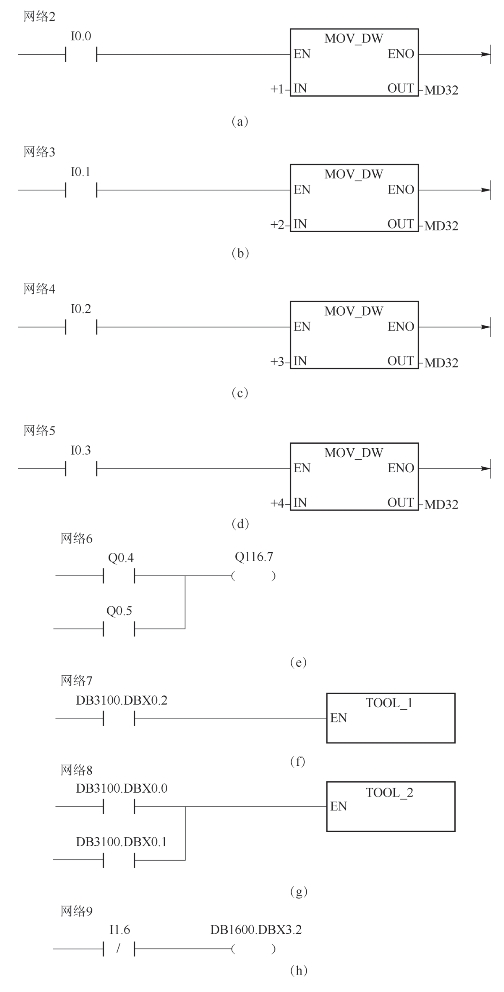

数控车床电动刀架是由PLC来进行控制的。我们分析车床电动刀架的控制原理其实就是指刀架的整个换刀过程。刀架的换刀过程其实是通过PLC对控制刀架的所有I/O信号进行逻辑处理及计算,实现刀架的顺序控制。表3-1所示为电动刀架的PLC地址。图3-25所示为控制电动刀架的PLC程序。

表3-1 电动刀架的PLC地址

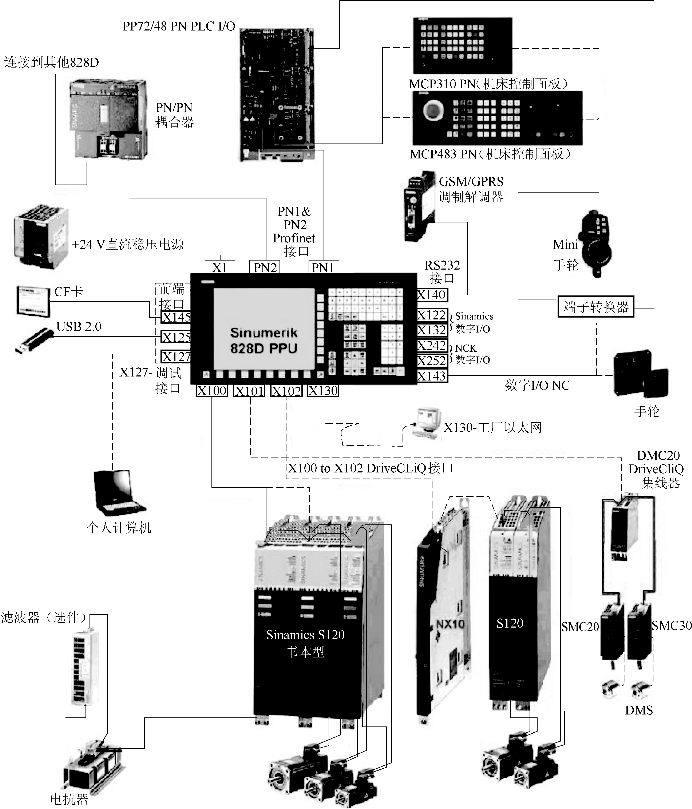

二、CNC系统

Sinumerik 828D CNC系统是基于操作面板的紧凑型CNC系统,便于调试和维护。按性能可分为三种:PPU240/241(基本型)、PPU260/261(标准型)、PPU280/281(高性能型)。828D CNC系统通常可以与S120书本型驱动连接。图3-26所示为系统各部件的连接总图。

图3-25 控制电动力架的PLC程序

(a)检测到1号刀位时,将数据1存储到MD32这个存储区中;(b)检测到2号刀位时,将数据2存储到MD32这个存储区中;

(c)检测到3号刀位时,将数据3存储到MD32这个存储区中;(d)检测到4号刀位时,将数据4存储到MD32这个存储区中;

(e)手动换刀有效;(f)JOG方式下手动换刀有效;(g)AUTO、MDI方式下自动换刀有效;(h)刀架过载发出报警

图3-26 系统各部件的连接总图

1.Sinumerik 828D PPU(图3-27)

*X1 3芯端子式插座(插头上已标明24 V,0 V和PE)

*X100、X101和X102 DriveCliQ高速驱动接口

*X130 工厂以太网接口

*X135 USB外设接口

*X140 RS232接口 (9芯针式D型插座)

*X143 手轮接口,见表3-2

图3-27 Sinumerik 828D PPU

表3-2 手轮接口

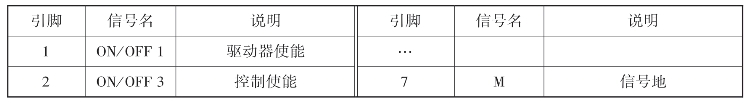

*X122 数字I/O Sinamics高速输入输出接口,见表3-3

表3-3 数字I/O Sinamics高速输入输出接口

注:PPU2××.2的X122口一共有14针,第7针是信号地。

PPU2××.1的X122口一共有12针,第5针是信号地。

*X132 数字I/O Sinamics高速输入输出接口

*X242 数字I/O NC高速输入输出接口

*X252 数字I/O NC高速输入输出接口

*PN1 Profinet接口(连接MCP、PP72/48D PN)

*PN2 Profinet接口(PPU240/241没有此接口)

2.输入输出模块PP72/48D PN

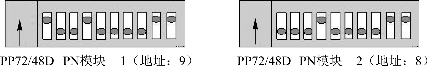

PP72/48D PN是一种基于Profinet网络通信的电气元件,可提供72个数字输入和48个数字输出,如图3-28所示。每个模块具有三个独立的50芯插槽,每个插槽中包括了24位数字量输入和16位数字量输出(输出的驱动能力为0.25 A,同时系数为1)。

图3-28 PP72/48D PN模块

PP72/48D PN模块的结构如图3-29所示。

图3-29 PP72/48D PN模块的结构

*X1 24VDC电源,3芯端子式插头(插头已标明24 V,0V和PE)

*X2 Profinet接口,接口1和接口2

*X111、X222、X333 50芯扁平电缆插头,用于数字量输入和输出,可与端子转换器连接

*S1 Profinet地址开关

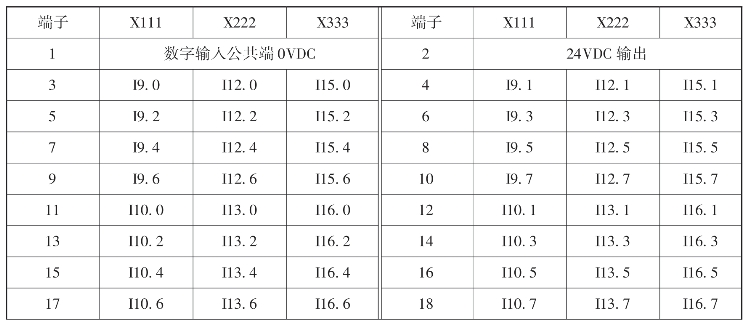

第一PP72/48D PN模块(总线地址:192.168.214.9)输入输出信号的逻辑地址和接口端子号的对应关系如表3-4所示。

表3-4 第一PP72/48D PN模块输入输出信号的逻辑地址和接口端子号的对应关系

续表

第二PP72/48D PN模块(总线地址:192.168.214.8)输入输出信号的逻辑地址和接口端子号的对应关系如表3-5所示。(https://www.xing528.com)

表3-5 第二PP72/48D PN模块输入输出信号的逻辑地址和接口端子号的对应关系

续表

3.系统调试

(1)上电前检查。

*查线:包括反馈,动力,24 V电源,地线。

*查拨码开关,MCP(7,9,10)和PP72/48(1,4,9,10)。

(2)上电调试。

*检查版本。

*初始设定:语言,口令,日期时间,选项,MD12986,RCS连接。

*检查PLC I/O是否正确,包括急停、硬限位等。

*检查手轮接线(DB2700.DBB12)。

*下载PLC。

*检查急停功能是否正常。

*驱动调试:拓扑识别,分配轴,修改拓扑比较等级,配置供电数据,电网识别。

(3)调整硬限位。

*NC数据设定:机械参数,轴速度,方向,设置零点,软限位等。

*刀库调试。

*辅助功能调试。

*基本功能备份(BASIC_FUNCTION.ard),驱动要选ASCII格式。

*连续工作48小时。

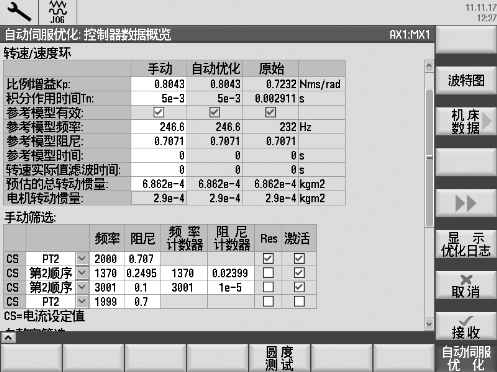

(4)伺服优化。

*轴策略选适中,101,303,201。

*自动优化,导出每个轴的优化结果(.xml)和优化报告(.rtf)。

*各轴参数整定,策略1101,选择所有轴,包括主轴。

*圆度测试。

(5)激光干涉仪测试。

*螺补。

*反向间隙。

*球杆仪测试。

(6)试切。

*标准圆,标准方。

*机床厂自己的样件。

(7)备份。

*机床测试协议。

*电柜检查表。

*ard全部备份。

*NC生效数据全部备份:测量系统误差补偿,机床数据,设定数据,刀具/刀库数据;制造商循环备份,包括换刀子程序L6或者TCHANGE,TCA,CYCPE_MA,MAG_Conf。

*PLC程序备份.ptp;PLC报警文本.ts和.qm,报警帮助文本Easy Extend;用户自定义界面E-log,txt和xml;系统许可证备份.Alm。

优化测试结果截图(图3-30)。

图3-30 优化测试结果截图

*圆度测试结果截图(图3-31)。

*PLC I/O地址。

图3-30 优化测试结果截图(续)

图3-31 圆度测试结果截图

*机床操作说明:MCP自定义键说明,M代码功能说明,PLC报警文本内容说明,PLC数据MD14510说明,刀库操作说明。

*照片:机床、电柜、试切。

*试切件程序。

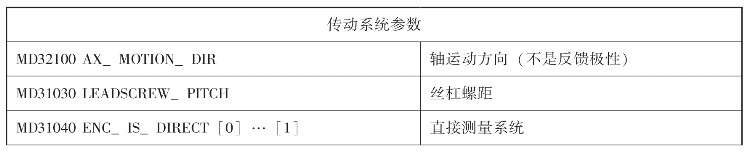

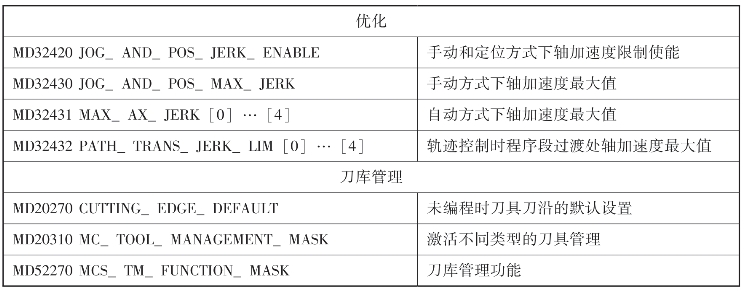

表3-6所示为常用机床数据。

表3-6 常用机床数据

续表

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。