数控车床的高精度最终要靠机床本身的精度来保证。数控车床的精度包括几何精度、定位精度和切削精度三类。数控车床的各项性能检验,对初用车床及维修调整后车床的技术指标恢复很重要。

一、几何精度及检验

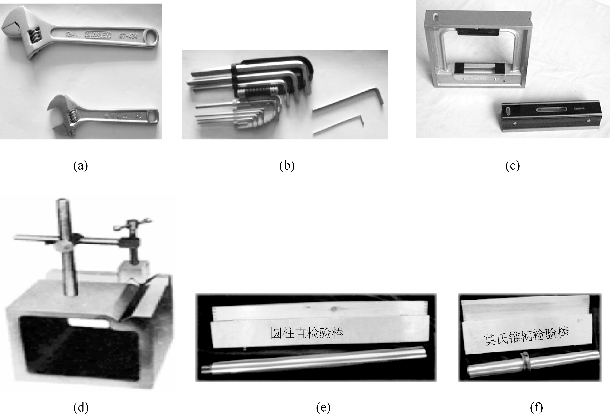

几何精度又称静态精度,是反映机床关键零部件(如床身、溜板、导轨、主轴箱等)组装后的综合几何形状误差的参数。常用的检测工、量、检具有:活络扳手、内六角扳手、精密水平仪、铸铁方箱、圆柱直检验棒、莫氏锥柄检验棒等,如图3-1所示。

图3-1 常用精度检验工、量、检具

(a)活络扳手;(b)内六角扳手;(c)精密水平仪;(d)铸铁方箱;(e)圆柱直检验棒;(f)莫氏锥柄检验棒

数控车床几何精度检验的主要内容有以下几项:

(1)导轨精度(纵/横向导轨在垂直平面内的直线度/平行度)。

(2)溜板移动在ZX平面内的直线度。

(3)尾座移动对溜板移动的平行度。

(4)主轴端部的跳动。

(5)主轴定心轴颈的径向跳动。

(6)主轴锥孔轴线径向跳动。

(7)主轴轴线对溜板移动的平行度。

(8)主轴顶尖的跳动。

(9)尾座套筒轴线对溜板移动的平行度。

(10)尾座套筒锥孔轴线对溜板移动的平行度。

(11)主轴与尾座两顶尖的等高度。(https://www.xing528.com)

(12)横刀架横向移动对主轴轴线的垂直度。

这些几何精度综合反映了数控车床机械坐标系的几何精度和代表切削运动的部件主轴在机械坐标系的几何精度。

几何精度检测注意事项如下:

(1)必须在地基完全稳定、地脚螺栓处于压紧的状态下进行。考虑到地基可能随时间而变化,一般要求机床使用半年后,再复校一次几何精度。

(2)在检测几何精度时,应避免由测量方法及检测工具使用不当引起的误差。

(3)应按国家标准规定,即车床接通电源后,在预热的状态下,机床各坐标轴往复运动几次,主轴按中等转速运转数分钟后再进行检测。

(4)数控车床几何精度一般比普通车床高,且所用检测工具的精度等级要比被测内容的几何精度高一级。

(5)几何精度必须在机床调试后一次完成,不得调一项测一项,因为有些几何精度是相互联系与影响的。

(6)对大型数控车床还应实施负荷试验,以检验车床是否达到设计承载能力,在负荷状态下各机构是否正常工作,机床的工作平稳性、准确性、可靠性是否达标。

二、定位精度及检验

定位精度又称运动精度,是指数控车床各坐标轴在数控装置的控制下运动所能达到的位置精度,其主要决定于数控系统和机械传动误差。根据实测的定位精度数值,可以判断出数控车床自动加工过程中所能达到的最好工件加工精度。所以,定位精度是一项很重要的检测内容。

目前,数控车床位置精度标准一般采用的是国家标准GB/T 25659.1—2010。测量直线运动的检测工具有测微仪、成组块规、标准刻度尺、光学读数显微镜和双频激光干涉仪(图3-2)等。标准长度测量以双频激光干涉仪为准,它的优点是测量精度高、测量时间短,但只有对环境温度、零件温度和气压等进行控制和自动补偿的情况下,才能在较长距离的测量中获得高的精度。回转运动检测工具有360个齿精确分度的标准转台或角度多面体、高精度圆光栅及平行光管等。

检验内容包括:直线轴的定位精度及重复定位精度,直线轴的回零精度,直线轴的反向误差,回转运动的定位精度及重复定位精度,回转运动轴的回零精度,回转运动的反向误差。

三、切削精度及检验

图3-2 激光干涉仪

切削精度是一项综合精度,又称动态精度,它不仅反映了数控车床的几何精度和定位精度,同时还包括了试件的材料、环境温度、数控车床刀具性能以及切削条件等各种因素造成的误差和计量误差。

为保证切削精度,要求机床的几何精度和定位精度的实际误差必须比允差小。切削精度检验分为单项切削精度检验和标准的综合性试件精度检验。对数控卧式车床,单项切削精度检验内容包括外圆车削、端面车削、螺纹切削等。被切削加工试件的材料除特殊要求外,一般都采用一级铸铁,使用硬质合金刀具按标准的切削用量切削。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。