1.焊条电弧焊工艺实验

(1)实验目的与任务

比较不同类型焊条的焊接工艺性及对焊缝成型的影响;观察、分析低碳钢熔化焊接头金相组织的变化情况;分析焊接接头组织变化对机械性能的影响。

(2)实验原理

焊条电弧焊采用的焊条药皮类型有酸性、碱性、纤维素型和金红石型等。不同药皮的焊条在焊接时表现出不同的工艺性。

酸性药皮中含有较多的稳弧物质和脱渣物质,易于引弧,电弧稳定,飞溅小,脱渣能力强,焊缝成型美观。但焊缝中氢的含量不易控制,焊缝金属的冲击韧性一般。碱性药皮焊条稳弧物质较少,不易引弧,电弧不稳,易于断弧,飞溅较大,脱渣能力差,焊缝成型也稍差。但焊缝金属中氢含量低,属低氢型焊缝,冲击韧性高。

低碳钢电弧焊焊接接头包括焊缝金属、熔合区(熔合线)和热影响区三个主要区域。其中,焊缝金属为液态熔池结晶而成,位于接头断面的中心,其显微组织是典型的柱状晶。熔合区为半熔化的母材结晶和冷却而成,位于焊缝金属两侧,与之紧密相连,焊缝金属的柱状晶“镶嵌”于此。热影响区是母材受到焊接热输入影响产生了组织形态变化的固态区,紧邻熔合区,向着远离焊缝中心的方向分别是过热区、正火区、部分相变区和再结晶区。过热区是母材在焊接时温度处于奥氏体区的高温区,奥氏体严重长大,冷却后得到的组织为粗大的铁素体+珠光体等轴晶,其间夹杂着针状的魏氏组织;正火区是母材在焊接时温度处于奥氏体均匀化的温度区间,在空冷条件下发生相变,相当于进行了一次正火热处理,为均匀细小的铁素体+珠光体等轴晶;部分相变区是母材在焊接时温度处于奥氏体—铁素体两相区的温度区间,一部分铁素体发生了奥氏体相变,冷却后得到组织不均匀的铁素体+珠光体组织;再结晶区是母材在焊接时温度处于再结晶温度区,轧制的带状组织发生了回复和再结晶,成为均匀细小的等轴晶。

由于接头各部分组织形态的不同,其力学性能也存在差异,从焊缝中心向两侧测量其硬度,硬度曲线将出现一个峰值,峰值位置位于正火区,说明该区域的力学性能指标较高。

(3)实验仪器、设备及材料

仪器、设备及工具:火焰切割机、刨床、交(直)流电弧焊机、电火花线切割机、光学金相显微镜、金相试样抛光机、吹风机、显微硬度计。

材料:8~10mm厚Q235钢板、直径4.0mm的J422和J507焊条、4%硝酸酒精溶液、无水酒精、Cr2O3粉末、水、0~5号金相砂纸、呢子布。

(4)实验步骤

1)取厚8~10mm、宽50mm的Q235钢带,用火焰切割机切割成200mm×50mm的板条,简单清理熔渣和氧化皮。

2)用刨床在板条中心加工出纵向V形槽,代替V形坡口,开口角60°,深度6~8mm。

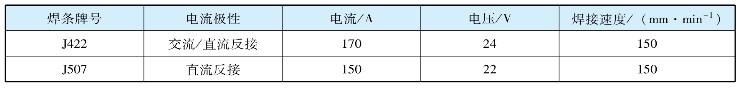

3)分别选用直径4.0mm的J422焊条和J507焊条,采取如表14-4所示的焊接工艺在V形槽处进行连续焊接,观察并记录电弧稳定性和飞溅情况,清理药皮。

表14-4 焊接工艺参数

4)观察焊缝成型波纹,测量焊缝成型参数(熔宽和余高),分析产生区别的原因。

5)用电火花线切割机横向切取金相试样,将引弧端和收弧端各25mm舍弃,余下部分切成50mm×10mm长条。

6)磨制金相试样:依次采用0~5号金相砂纸打磨,用Cr2O3粉与水的混合物作为抛光剂抛光,用4%硝酸酒精溶液浸蚀,用无水酒精冲洗,用吹风机吹干。

7)在光学金相显微镜下观察接头各区域的显微组织形貌,绘制其示意图,标注于温度—组织坐标系中。

8)用显微硬度计从焊缝中心开始,每1.5mm测量一个硬度值,记录在距离—硬度坐标系中。分析硬度变化的规律及其原因。

(5)实验报告要求

1)得出不同类型焊条工艺性、焊缝成型的区别及其原因。

2)手工绘制焊接接头各区域的距离—温度—组织图。(https://www.xing528.com)

3)绘制距离—硬度曲线,分析硬度变化的原因。

2.焊接变形测量实验

(1)实验目的

了解不同焊接接头焊接变形的形式和特点;了解焊接方法和焊接工艺对焊接变形大小的影响;掌握测量接头变形量的方法。

(2)实验原理

若焊接收缩应力超过了材料的屈服强度就会导致焊件(结构)变形。焊接变形是焊接应力释放的一种表现。焊缝加热膨胀及焊后的冷却都是连续且局部进行的。焊接变形分为瞬时变形和残余变形。瞬时变形在焊接过程中出现,在焊接结束后消除,对焊接制造过程产生影响。焊接残余变形是焊接结束后永久残留在结构中的变形,对结构质量产生影响。

不同结构(接头)形式、不同板厚、不同的焊接方法和工艺参数对焊接变形影响很大,会导致焊接变形的形式、大小均不相同。比如,平板对接接头最容易发生的变形是尺寸缩短、角变形和弯曲变形;T形接头最容易产生角变形和弯曲变形。薄板接头除了上述变形外,还会产生波浪翘曲变形。

焊接热输入越大,焊接时的热膨胀越大,随之焊接收缩变形也越大。电渣焊、埋弧焊、熔化极气体保护焊和焊条电弧焊等焊接方法,其热输入较大,焊接的热膨胀与冷收缩较大,导致其变形也较大。等离子弧焊、激光焊和电子束焊等焊接方法,热源能量集中,焊接速度快,热输入小,变形也较小,甚至可以忽略不计。

拘束度对焊接变形也有很大影响。拘束来自结构本身,也可能来自工装卡具。拘束越大,变形量越小,但是残余应力值增加,会提高结构在使用过程中产生变形乃至破坏的风险。

各种焊接变形的大小通过测量获得数据。可以比较不同接头形式、板厚、焊接方法、焊接工艺参数产生变形的大小,为制定合理的焊接工艺提供参考。长度方向的变形和波浪变形可以用直尺测量,角变形用角度尺测量。

(3)实验仪器、设备及材料

仪器、设备及工具:剪板机、火焰切割机、砂轮机、弧焊机、直尺、角度尺。

材料:4mm及10mmQ235钢板、3.2mm及4.0mm的J422焊条。

(4)实验步骤

1)接头准备:按照表14-5中的尺寸,分别采用剪板机和火焰切割机进行下料。磨去切口处的毛刺、熔渣和氧化皮。

2)定位焊接:4mm接头预留间隙1~1.5mm,10mm接头预留间隙2.5~3mm。按照表14-5中的工艺参数焊接。4mm钢板单侧均布3个焊点,每个焊点5mm;10mm钢板单侧均布4个焊点,每个焊点8~10mm。

3)焊接:按照表14-5的工艺参数焊接,每个接头双面焊接。

表14-5 焊接工艺参数

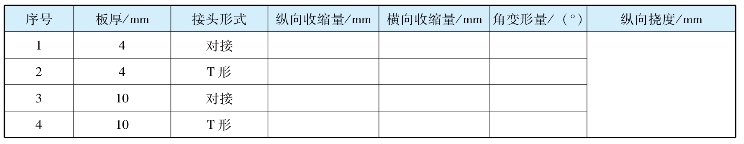

4)测量变形量:焊缝完全冷却至室温,用直尺测量长度变形量,用角度尺测量角变形量。数据填入表14-6。

表14-6 焊接变形量

(5)实验报告要求

1)得出各种接头的变形量数据,并填入表14-6中。

2)分析变形差异及其影响因素。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。