1.实验目的

1)掌握碳钢的常用热处理工艺及其应用。

2)研究冷却条件与钢性能的关系。

3)分析淬火及回火温度对钢性能的影响。

4)培养学生独立分析问题和解决问题的能力。

2.钢的热处理原理

钢的热处理就是利用钢在固态范围内的加热、保温和冷却,以改变其内部组织,从而获得所需要的物理、化学、机械和工艺性能的一种操作。一般热处理的基本操作有退火、正火、淬火和回火等。

进行热处理时,加热温度、保温时间和冷却方式是最重要的三个基本工艺因素。正确选择这三者的规范,是热处理成功的基本保证。

(1)加热温度的选择

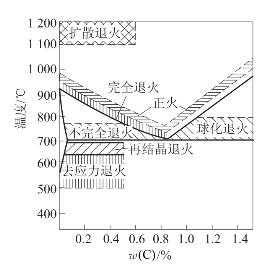

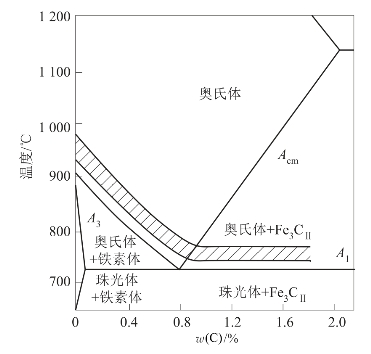

1)退火加热温度。一般亚共析钢加热至Ac3+(20~30)℃(完全退火);共析钢和过共析钢加热至Ac1+(20~30)℃(球化退火),目的是得到球状渗碳体、降低硬度、改善高碳钢的切削性能。

2)正火加热温度。一般亚共析钢加热至Ac3+(30~50)℃;过共析钢加热至Accm+(30~50)℃,即加热到奥氏体单相区。退火和正火的加热温度范围选择如图13-15所示。

3)淬火加热温度。一般亚共析钢加热至Ac3+(30~50)℃;共析钢和过共析钢加热至Ac1+(30~50)℃,如图13-16所示。

图13-15 退火和正火的加热温度范围

图13-16 淬火的加热温度范围

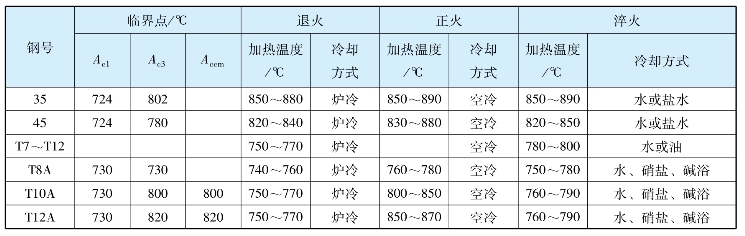

钢的成分、原始组织及加热速度等皆会影响到临界点Ac1、Ac3及Accm的位置。在各种热处理手册或材料手册中,都可以查到各种钢的热处理温度。热处理时不能任意提高加热温度,因为加热温度过高时,晶粒容易长大,氧化、脱碳和变形等都会变得比较严重。各种常用钢的工艺规范见表13-7。

表13-7 常用钢的工艺规范

4)回火温度的选择。钢淬火后都要回火,回火温度决定于最终所要求的组织和性能(工厂中常常是根据硬度的要求)。按加热温度高低回火可分为三类:

①低温回火。在150℃~250℃的回火称为低温回火,所得组织为回火马氏体,硬度约为60HRC。其目的是降低淬火应力,减少钢的脆性并保持钢的高硬度。低温回火常用于高碳钢的切削刀具、量具和滚动轴承件。

②中温回火。在250℃~500℃的回火称为中温回火,所得组织为回火屈氏体,硬度为40~48HRC。其目的是获得高的弹性极限,同时有高的韧性,主要用于含碳0.5%~0.8%的弹簧钢热处理。

③高温回火。在500℃~650℃的回火称高温回火,所得组织为回火索氏体,硬度为25~35HRC。其目的是获得既有一定强度、硬度,又有良好冲击韧性的综合机械性能。所以把淬火后经高温回火的处理称为调质处理,用于中碳结构钢。

(2)保温时间的确定

为了使工件内外各部分温度达到指定温度,并完成组织转变,使碳化物溶解和奥氏体成分均匀化,必须在淬火加热温度下保温一定的时间。通常将工件升温和保温所需时间算在一起,统称为加热时间。

热处理加热时间必须考虑许多因素,例如工件的尺寸和形状,使用的加热设备及装炉量,装炉时炉子温度、钢的成分和原始组织,热处理的要求和目的,等等。

1)退火、正火保温时间。实际工作中多根据经验大致估算加热时间。一般规定,在空气介质中,升到规定温度后的保温时间,对碳钢来说,按工件厚度或直径估算,为1~1.5min/mm;合金钢按2min/mm估算。在盐浴炉中,保温时间则可缩短1~2倍。

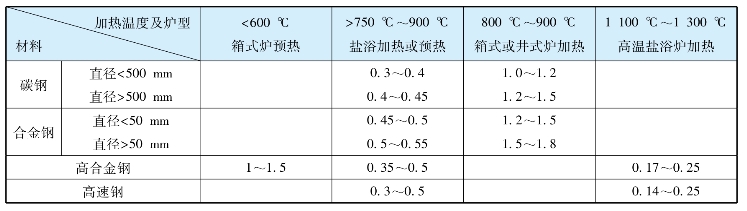

2)淬火加热保温时间按下列经验公式估算:

t=α·K·H

式中,t——保温时间(min);

α——加热系数(min/mm)(见表13-8);

K——工件装炉方式修正系数(一般K=1~1.5);

H——工件有效厚度(mm)(尺寸最小部位)。

表13-8 加热系数α (min·mm-1)

3)回火时间。回火时间一般从工件入炉后炉温升至回火温度时开始计算。回火时间一般为1~3h,可参考经验公式加以确定:

t=αD+b

式中,t——回火保温时间(min);

D——工件有效厚度(mm);

b——附加时间,一般为10~20min;

α——加热系数(箱式电炉取2~2.5min/mm)。

(3)冷却方法

热处理时的冷却方式要适当,才能获得所要求的组织和性能。

退火一般采用随炉冷却。

正火(常化)采用空气冷却,大件可采用吹风冷却。

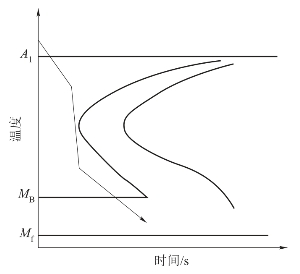

淬火冷却方法非常重要,一方面冷却速度要大于临界冷却速度,以保证全部得到马氏体组织;另一方面冷却应尽量缓慢,以减少内应力,避免变形和开裂。为了解决上述矛盾,可以采用不同的冷却介质和方法,使淬火工件在奥氏体最不稳定的温度范围内(550℃~650℃)快冷,超过临界冷却速度,而在Ms(100℃~300℃)点以下温度时冷却较慢,理想的冷却速度如图13-17所示。

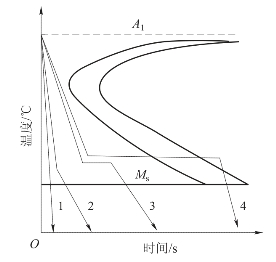

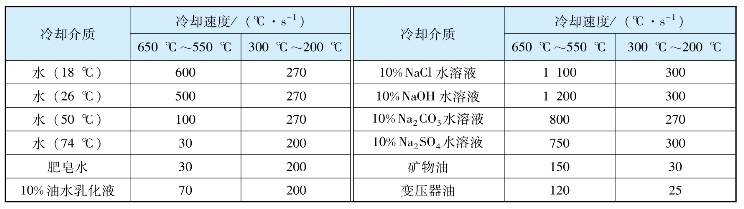

常用淬火方法有单液淬火、双液淬火(先水冷后油冷)、分级淬火和等温淬火,如图13-18所示。表13-9中列出了几种常用淬火介质的冷却能力。

图13-17 淬火时的理想冷却曲线示意图

图13-18 各种淬火冷却曲线示意图

表13-9 几种常用淬火剂的冷却能力

3.确定热处理工艺方案

(1)热处理工艺的组成

1)主要工序,指对工件性能起决定性作用的热处理工序,如退火、正火、淬火和回火等。(https://www.xing528.com)

根据所起作用还可分为预备热处理、最终热处理和补充热处理。

2)辅助工序,指配合主要工序进一步提高工件性能,并可防止、消除某些缺陷和完成热处理工艺过程中必不可少的工序,如清洗、校直、喷丸等。

3)检验工序,指检验工件热处理质量的工序,如硬度检验、力学性能检验、变形及裂纹检验等。

(2)热处理工艺路线

工件在热处理过程中,经常由几个热处理工序组成整个加工过程,它们按照一定顺序合理排列,使工件获得所要求的各项性能,如渗碳—淬火—低温回火。

(3)热处理工艺方案

1)选择最终热处理。根据工件材料、性能要求,确定最终热处理。最终热处理必须保证满足工件的性能要求。如表面要求硬化的零件,可以用表面淬火,也可以用渗碳淬火或渗氮工艺,应结合具体情况比较确定。

2)选择预备热处理。根据工艺性能如切削加工性等要求或为最终热处理做好组织准备,以减少热处理变形等要求,选择预备热处理。选择预备热处理时,也要考虑工件的材料,还要注意工件毛坯的生产方法等。

3)选择补充热处理。根据最终热处理的要求和为进一步提高工件的使用性能,选择补充热处理或辅助工序。如轴承件的稳定化处理、高速钢刀具的蒸汽处理和弹簧的喷丸处理等。

(4)热处理工序的安排

1)退火及正火工序的安排。退火和正火处理的主要目的是消除前道工序产生的成分、组织及性能缺陷,为后续工序作准备。所以退火和正火一般作为预备热处理放在加工过程的前段位置。

经铸造、锻造或焊接以后的毛坯件,经常会造成成分不均匀、组织粗大或者由于冷却不当而使硬度偏高,这些将对后续加工及热处理产生不利影响。因此须经退火或正火使之成分均匀、组织细化、硬度得以调整,以改善加工性能及为最终热处理做好组织准备。

退火或正火工序主要是根据工件材料及加工方法来确定的。如工件选用低碳钢或低碳合金钢经铸造或锻造生产的毛坯,加工方法为切削加工,如果用退火处理,则处理后组织中有大量铁素体,硬度太低,切削时有粘刀现象,切削后表面质量差。可使用正火,以减少铁素体量,适当提高硬度,改善切削表面的质量。如工件材料为中碳或中碳低合金钢,用退火或正火皆可,均能获得良好的切削加工性。如工件所用材料为高碳钢或高碳合金钢,用正火处理则硬度较高,但切削时对刀具磨损严重,会降低刀具使用寿命。因此对这类钢应选择退火,最好用球化退火,以获得球状珠光体,从而获得较低硬度及良好的切削性能。

如果后续加工为冷变形加工,需要工件有较高的塑性,故不管何种材料都应选用退火处理,以提高塑性,降低变形抗力。

2)淬火和回火工序的安排。淬火和回火一般决定了工件最后的力学性能,所以常常将其作为最终热处理而安排在工件加工过程中靠后的位置。应根据工件的种类、所用材料及所需要的力学性能确定淬火和回火种类。根据淬火和不同温度的回火,确定其在加工过程中的位置。

淬火后须经低温回火的零件或工具,应安排在加工成型以后,淬火和回火后不需要也不可能再进行切削加工,只能用磨削的方法进行精整加工。

例如,用GCr15加工滚动轴承外圈,其加工过程如下:

下料→锻造→球化退火→切削加工→淬火及低温回火→精磨。

用T12钢制造锉刀,其加工过程如下:

下料→锻造→球化退火→切削加工→淬火及低温回火。

淬火后进行中温回火是为了使工件获得高强度及高弹性,故也都作为最终热处理工序。如用60Si2Mn制作热成型弹簧,其工艺路线如下:

下料→热锻成型→退火→切削加工→淬火及中温回火→喷丸。

最后的喷丸是在弹簧的表面生成压应力,以提高抗疲劳能力,延长寿命。

淬火后高温回火即调质处理,既可作为预备热处理,又可作为最终热处理。调质处理一般适用于中碳钢和中碳合金钢。调质后,其组织为回火索氏体,有较好的综合性能及良好的切削性能。作为预备热处理,调质可以改善切削性能,并为最终处理(如表面淬火)做组织准备。作为最终热处理,则是为了使工件获得综合性能,特别是较好的韧性。故调质处理一般安排在粗加工以后、精加工以前。如45钢机床主轴的加工过程如下:

下料→锻造→正火→粗加工→调质处理→精加工。

4.实验内容

请按下列零件、工具的加工工艺路线,确定预先及最终热处理工艺(退火、正火、淬火、回火、调质等)。

1)机床齿轮(材料为45钢)的加工工艺路线:

下料→锻造→预备热处理→机械粗加工→最终热处理→机械精加工。

预备热处理要求硬度≤220HBW;最终热处理要求硬度220~250HBW,并具有良好的综合性能。

2)手工丝锥(材料为T12钢)的加工工艺路线:

下料→锻造→预备热处理→粗加工→最终热处理→机械精加工→防锈处理。

预备热处理要求硬度≤220HBW;最终热处理要求硬度220~250HBW,并具有良好的综合性能。

3)汽车半轴(材料为35CrMo)的加工工艺路线:

下料→锻造→预备热处理→机械粗加工→中间热处理→半精加工、铣花键,最终热处理校正→探伤。

预备热处理要求硬度<220HBW;中间热处理后硬度≤330HBW,最终热处理后表面硬度为48~55HRC。

4)用T12钢制造锉刀的加工工艺路线:

下料→锻造→预备热处理→切削加工→最终热处理。

5)60Si2Mn制作热成型弹簧的加工工艺路线

下料→热锻成型→预备热处理→切削加工→最终热处理→喷丸。

6)45钢机床主轴的加工工艺路线:

下料→锻造→预备热处理→粗加工→最终热处理→精加工。

要求具有较好的综合力学性能及好的切削性能。

5.实验步骤

1)选题,选择某一工艺路线中的预备热处理或最终热处理,并确定热处理方法。

2)设计热处理工艺,主要设计零件的加热温度、保温时间和冷却方法。

3)热处理操作,写出实验操作步骤。

4)硬度测定。

5)数据分析。

根据实验数据分析实验数据是否达到题目的要求、设计的热处理工艺是否正确和热处理操作是否规范等。

6.实验报告要求

1)写出实验目的。

2)写出实验仪器及材料。

3)写出实验步骤(包括数据分析)。

4)谈谈本次实验的心得体会。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。