1.锻造加热的目的

用于锻造的金属必须具有良好的塑性。少数具有良好塑性的金属在常温下也能锻造成型,但其变形量会受到一定限制,而且变形抗力很大,有时难以达到预期的成型要求。加热金属材料,随着其温度的升高,材料的塑性提高,强度降低,并能使其内部组织均匀化。因此,金属材料在高温下锻造,可以提高材料的塑性变形量,降低变形抗力。锻造前对金属材料进行加热,是锻造工艺过程中的一个重要环节。

2.锻造温度范围

锻造温度范围是指金属开始锻造的温度(始锻温度)至终止锻造的温度(终锻温度)间的温度间隔。

始锻温度的确定原则是: 保证金属在加热过程中不产生过热和过烧的前提下,尽可能取高的温度。这样便能扩大锻造温度的范围,以便有充足的时间进行锻造,减少加热次数,降低材料的烧损,提高生产率。钢的始锻温度通常低于其固相线100 ℃~200 ℃。

终锻温度的确定原则是: 保证金属停锻前具有足够的塑性,并且在停锻后能获得细小的晶粒组织。终锻温度过高,不仅会缩小锻造温度范围,而且停锻后金属在冷却过程中晶粒会继续长大,因而降低了锻件的强度和冲击韧性等力学性能; 若终锻温度过低,则材料的塑性差,变形抗力大,难以继续变形,易出现锻裂现象,且容易损坏锻造设备。

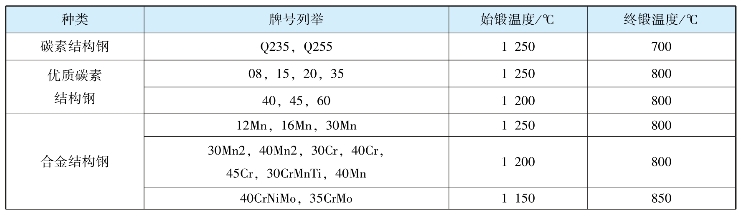

常用钢材的锻造温度范围可参见表10-1。

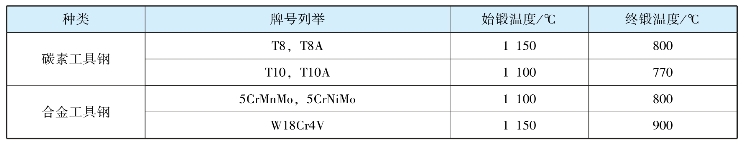

表10-1 常用钢材的锻造温度范围

续表

3.锻造加热缺陷及防止措施

金属在加热过程中受到加热条件的限制,可能会产生缺陷。常见的缺陷有氧化、脱碳、过热、过烧和裂纹等。

(1)氧化(https://www.xing528.com)

加热时,工件表层金属与炉气中的氧化性气体(O2、CO2、H2和SO2等)发生化学反应而生成氧化皮,这种现象称为氧化。氧化皮的形成造成金属材料的损耗,同时影响锻件的质量和炉子的寿命,在模锻时还会加剧锻模的磨损。锻件每加热一次,由于氧化而造成的烧损量占坯料质量的2%~3%。

对于一般的火焰炉,减少坯料氧化的措施是在保证加热质量的前提下,尽量采用快速加热的方法,缩短加热时间,尤其是高温阶段的时间; 尽量采用少装料、勤装料的操作方法;在燃料完全燃烧的情况下,严格控制送风量,以免炉内氧气过剩,产生过多的氧化皮; 或采用中性、还原性气氛加热等。

(2)脱碳

钢材在加热过程中,其表层的碳与炉气内的氧化性气体发生化学反应,造成钢材表层中碳元素的烧损而降低表层的含碳量,这种现象称为脱碳。钢材脱碳后,其表层的性质变软,强度和耐磨性降低。对于重要零件和精密锻件是不允许有脱碳层存在的。如果脱碳层的深度小于锻件的加工余量,则脱碳层会被后续的切削加工除去,对零件使用性能不构成危害,否则就会严重影响零件的使用性能。

减少坯料脱碳的措施是加热前在坯料的表面涂保护涂料; 控制炉内气氛中氧和氢的含量; 采用快速加热的方法,缩短高温阶段的加热时间,加热好的坯料尽快出炉锻造等。

(3)过热

当坯料加热温度过高或在高温下停留时间过长,使组织晶粒显著长大变粗的现象称为过热。过热的坯料锻造时容易产生裂纹,锻后组织的晶粒仍粗大,降低了材料的力学性能。

坯料过热主要与加热温度有关。当温度未达到过热温度时,加热时间的长短对晶粒显著粗化的影响并不大。对过热所造成的粗晶粒组织,可用再次锻造或正火等热处理方法消除,但会增加工序、降低生产效率并提高成本,故在锻造时要严格控制加热温度和时间,防止出现过热现象。

(4)过烧

当坯料加热温度接近或超过其固相线时,坯料组织的晶界出现氧化及熔化的现象称为过烧。过烧的材料一经锻打即会碎裂,是无法挽救的缺陷。

避免坯料过烧的方法是严格控制锻造加热温度。一般钢材的加热温度必须低于其熔点100 ℃以上,合金钢的加热温度还应更低一些。

(5)裂纹

大型锻件或导热性能较差的金属材料在加热时,若加热速度过快,坯料内外温差较大,会产生很大的热应力,严重时会导致坯料内部产生裂纹。裂纹也是无法挽救的缺陷。

为防止裂纹产生,对于大型锻件或导热性能较差的金属材料,要防止坯料入炉温度过高和加热速度过快,一般应采取预热措施。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。