1.机械加工余量

机械加工余量是指为保证铸件加工面尺寸和零件精度,在铸件工艺设计时预先增加而在切削加工时切去的金属层厚度。加工余量大小应根据铸件的材质、造型方法、铸件大小、加工表面的精度要求以及浇注位置等因素来确定,具体数值可查阅相关的铸造工艺手册。

2.最小铸出孔

对于铸件上的孔、槽,一般来说,小于30~50 mm 的孔,在单件小批量生产时不铸出,而是在切削加工时进行钻削; 较大的孔、槽应当铸出,以减少切削加工工时,节约金属材料,并可减小铸件上的热节。对于零件图上不要求加工的孔、槽以及弯曲孔等,一般均应铸出。

3.线收缩率

线收缩率是指铸件从线收缩起始温度冷却至室温的收缩率,常以模样与铸件的长度差除以模样长度的百分比表示。制造模样或芯盒时要按确定的线收缩率,将模样(芯盒)尺寸放大一些,以保证冷却后铸件尺寸符合要求。铸件冷却后各尺寸的收缩余量可由下式求得:

收缩余量=铸件尺寸×线收缩率

表9-5 为砂型铸造时,各种合金的铸造线收缩率的经验数据,一般按阻碍收缩率来考虑。

表9-5 铸造合金线收缩率(https://www.xing528.com)

图9-36 起模斜度

4.起模斜度

起模斜度是指为使模样容易从铸型中取出或型芯自芯盒脱出,平行于起模方向在模样或芯盒壁上的斜度,如图9-36所示。起模斜度的大小与造型方法、模样材料、垂直壁高度等有关,通常为15′~3°。木模的斜度比金属模要大; 机器造型比手工造型的斜度小些; 铸件的垂直壁越高斜度越小; 模样的内壁斜度β 应比外壁斜度α 略大,通常为3°~10°。

5.芯头

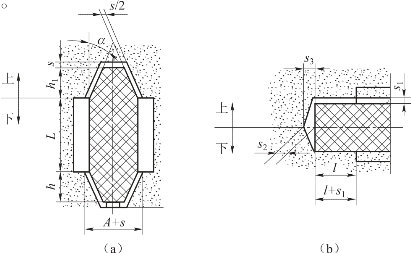

芯头是指伸出铸件以外不与金属液接触的砂芯部分,其功用是定位、支撑和排气。为了承受砂芯本身重力及浇注时液体金属对砂芯的浮力,芯头的尺寸应足够大; 浇注后,砂芯所产生的气体应能通过芯头排至铸型以外,在设计芯头时,除了要满足上面的要求以外,还应做到下芯、合型方便,应留有适当斜度,芯头与芯座之间要留有间隙。图9-37 所示为芯头与芯座之间间隙的形成。

图9-37 芯头

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。