【摘要】:浇注过程就是将出炉后的金属液通过浇包注入型腔的过程。图9-19浇注系统示意图2.浇注系统的组成浇注系统是将金属液导入铸型的通道,它由浇口杯、直浇道、横浇道和内浇道四部分组成,如图9-19 所示。一般情况下,直浇道的截面积应大于横浇道,横浇道的截面积应大于内浇道,以保证在浇注过程中金属液始终充满浇注系统,从而使熔渣浮集在横浇道上部,保证流入铸型中金属液的纯净。

浇注过程就是将出炉后的金属液通过浇包注入型腔的过程。浇包是一种运送金属液的容器,其容积应根据铸件大小和生产批量来定。

1.对浇注过程的要求

出炉后的金属液应按规定的温度和速度注入铸型中。若浇注温度过高,则金属液吸气严重,铸件容易产生气孔,且晶粒粗大,力学性能降低; 反之则金属液流动性下降,易产生浇不足、冷隔等缺陷。浇注速度过快,容易冲毁铸型型腔而产生夹砂; 浇注速度过低,铸型内表面受金属液长时间烘烤而易变形脱落。

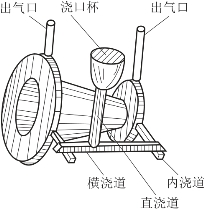

图9-19 浇注系统示意图

2.浇注系统的组成

浇注系统是将金属液导入铸型的通道,它由浇口杯、直浇道、横浇道和内浇道四部分组成,如图9-19 所示。简单铸件一般只有直浇道和内浇道两部分,大型铸件或结构较复杂的铸件才增设浇口杯和横浇道,其作用如下。

(1)浇口杯

在直浇道顶部,用以承接并导入熔融金属,还可以起缓冲和挡渣的作用。(https://www.xing528.com)

(2)直浇道

垂直通道,调节金属液的速度和静压力,直浇道越高,金属液的充型能力越强。

(3)横浇道

水平通道,截面多为梯形,用以分配金属液进入内浇道,并有挡渣作用。

(4)内浇道

直接与铸型型腔相连,用以引导金属液进入型腔。

一般情况下,直浇道的截面积应大于横浇道,横浇道的截面积应大于内浇道,以保证在浇注过程中金属液始终充满浇注系统,从而使熔渣浮集在横浇道上部,保证流入铸型中金属液的纯净。

有些大型铸件由于铸型内金属液较多,冷却时其体积收缩量较大,为保证尺寸和形状要求,必须增设冒口。冒口的主要作用就是补缩,它一般设置在铸件的厚大部位,浇注后其内部储存有足够的金属液,当型腔内的金属液因收缩而体积变小时,冒口将向型腔中补充金属液。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。