图5-4 常见的螺纹车刀

合金刃具钢分为低合金刃具钢和高速钢,主要用来制造车刀、铣刀和钻头等各种金属切削刀具。

1.低合金刃具钢

低合金刃具钢是在碳素工具钢的基础上加入少量合金元素的工具钢,适用于制作切削刃具的低速切削刀具,如丝锥、板牙、铰刀等。

(1)成分和性能

钢中主要加入Cr、Mn、Si 等元素,其目的是提高钢的淬透性,同时还能提高钢的强度。加入W、V 等强碳化物形成元素是为了提高钢的硬度和耐磨性,并防止加热时过热,保持晶粒细小。低合金刃具钢比碳素工具钢的淬透性高,能制造尺寸较大的刀具,可在冷却较缓慢的介质中(如油)淬火,使其变形倾向减小。这类钢的强度和耐磨性也比碳素工具钢高。由于合金元素加入量不大,故一般工作温度不得超过300 ℃。

(2)常用低合金刃具钢

9SiCr 和CrWMn 是最常用的低合金刃具钢。9SiCr 钢中由于加入了铬和硅,使其具有较高的淬透性和回火稳定性,碳化物细小均匀,红硬性可达300 ℃。因此,适用于制作刀刃细薄的低速切削刀具,如丝锥、板牙、铰刀等。CrWMn 钢中同时加入Cr、W 和Mn 元素,使钢具有很高的硬度(64~66 HRC)和耐磨性,但红硬性不如9SiCr。CrWMn 钢热处理后变形小,所以又称微变形钢,其主要用来制造较精密的低速刀具,如长铰刀、拉刀等。低合金刃具钢的预备热处理是球化退火,最终热处理为淬火后加低温回火。

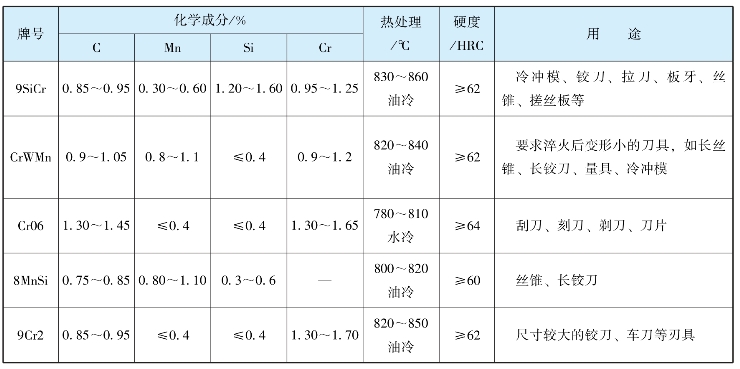

常用低合金刃具钢的牌号、化学成分、热处理和用途见表5-6。

表5-6 常用低合金刃具钢的牌号、化学成分、热处理和用途

2.高速钢

虽然低合金工具钢的淬透性、耐磨性及红硬性比碳素工具钢好,但其工作温度只有250 ℃~300 ℃,不能满足高速切削的要求。高速钢就是随着工业技术的不断发展,为适应高速切削的要求发展起来的钢种。(https://www.xing528.com)

(1)成分特点

高速钢是一种具有高红硬性、高耐磨性和足够强度的高合金工具钢。钢中含有较多的碳(0.7%~1.40%)和大量的W、Cr、V、Mo 等强碳化物形成元素,其中,高的含碳量是为了保证其形成足够量的合金碳化物,并使高速钢具有高的硬度和耐磨性; W、Mo 是提高钢红硬性的主要元素; Cr 主要用于提高钢的淬透性; V 能显著提高钢的硬度、耐磨性和红硬性,并能细化晶粒。高速钢的红硬性可达600 ℃,切削时能长期保持刃口锋利,故又称为锋钢。

(2)性能与热处理

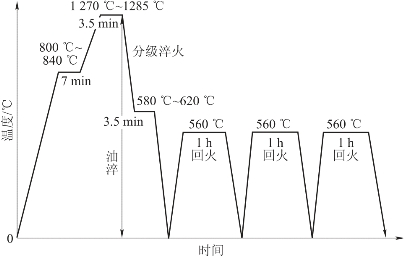

高速钢只有经过适当的热处理以后才能获得较好的组织和性能。图5-5 所示为高速钢的热处理工艺曲线。由于高速钢中的难熔碳化物只有在1 200 ℃以上时才能大量溶入奥氏体中,因此,高速钢的淬火加热温度一般为1 220 ℃~1 280 ℃,以保证淬火、回火后获得高的热硬性。因高速钢的合金元素含量高,导热性很差,淬火温度又很高,所以其淬火加热时必须进行一次预热或两次预热。高速钢的淬透性虽然很好(空冷可得到马氏体组织),但因其冷却太慢会自奥氏体中析出碳化物,降低钢的热硬性,所以常使其在油中淬火或分级淬火。正常淬火组织是马氏体+合金碳化物+残余奥氏体,此时由于钢中的残余奥氏体较多(约25%),故钢的硬度尚不够高。

图5-5 高速钢热处理工艺曲线

高速钢淬火后必须在550 ℃~570 ℃温度下进行多次回火(一般两次或三次),此时由马氏体中析出极细碳化物,并使残余奥氏体转变为回火马氏体,进一步提高了钢的硬度和耐磨性。高速钢回火后的组织是含有较多合金元素的回火马氏体、细颗粒状合金碳化物及少量残余奥氏体,其硬度可达63~66 HRC。

高速钢常用于制造切削速度较高的刀具(如车刀、铣刀、钻头等)和形状复杂、载荷较大的成型刀具(如齿轮铣刀、拉刀等)。由于低合金刃具钢的红硬性较低,不能满足机床车刀的性能要求,故机床用螺纹车刀常采用高速钢制造。此外,高速钢还可用于制造冷挤压模及某些耐磨零件。

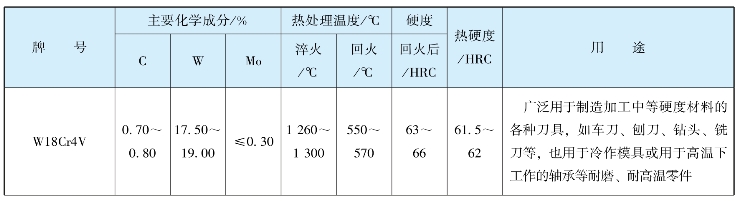

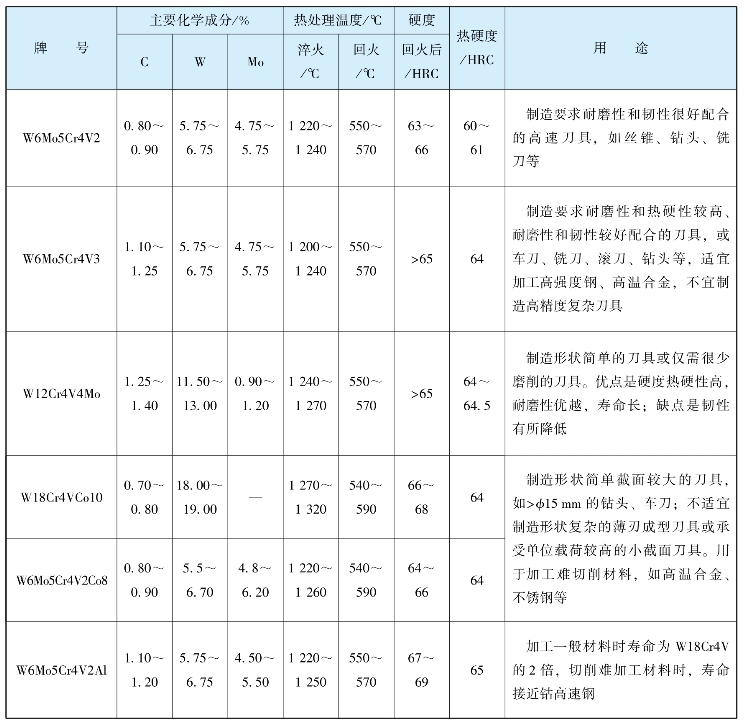

常用高速钢的牌号、化学成分、热处理温度及用途见表5-7。

表5-7 常用高速钢的牌号、化学成分、热处理温度及用途

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。