表面热处理是指为改变工件表面的组织和性能,仅对其表面进行热处理的工艺。常用的表面热处理方法是表面淬火。

将工件表层迅速加热到淬火温度进行淬火的工艺方法称为表面淬火。工件经表面淬火后,表层将得到马氏体组织,具有高的硬度和耐磨性,而芯部仍为淬火前的组织,具有足够的强度和韧性。表面淬火适用于中碳钢、中碳合金钢。根据淬火加热方法的不同,表面淬火可分为火焰加热表面淬火和感应加热表面淬火两种。

1.火焰加热表面淬火

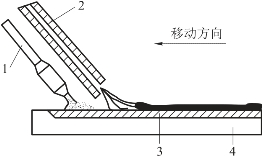

采用氧—乙炔(或其他可燃气体)火焰喷射在工件的表面上,使其快速加热,当达到淬火温度时立即喷水冷却,从而获得预期的硬度和有效淬硬层深度的表面淬火方法称为火焰加热表面淬火。火焰加热表面淬火的淬硬层深度一般为2 ~6 mm,如图4-16 所示。

火焰加热表面淬火工件的材料,常选用中碳钢(如35、40、45 钢等)和中碳低合金钢(如40Cr、45Cr 等)。若碳的质量分数太低,则淬火后硬度较低; 若碳和合金元素的质量分数过高,则易淬裂。火焰加热表面淬火法还可用于对铸铁件(如灰铸铁、合金铸铁等)进行表面淬火。

火焰加热表面淬火的特点: 操作简单,加热温度及淬硬层深度不易控制,淬火质量不稳定。但不需要特殊设备,故适用于单件或小批量生产。

图4-16 火焰加热表面淬火示意图

1—烧嘴; 2—喷水管; 3—淬硬层; 4—工件

(https://www.xing528.com)

(https://www.xing528.com)

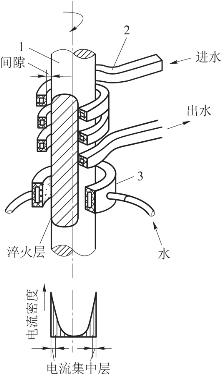

图4-17 感应加热示意图

1—工件; 2—感应器; 3—喷水套

2.感应加热表面淬火

利用感应电流流经工件产生热效应,使工件表面迅速加热并进行快速冷却的淬火工艺。如图4-17 所示,感应线圈通以交流电时,会在其内部和周围产生与交流频率相同的交变磁场。若把工件置于感应磁场中,则其内部将产生感应电流并由于电阻的作用被加热。感应电流在工件表层密度最大,而工件芯部感应电流几乎为零,此现象称为集肤效应。电流透入工件表层的深度主要与电流频率有关。加热器通入电流,工件表面在几秒钟之内迅速加热到淬火温度(800 ℃~1 000 ℃),然后迅速冷却工件表面 (如向加热的工件喷水冷却、浸入油液等),从而在零件表面获得具有一定深度的硬化层。

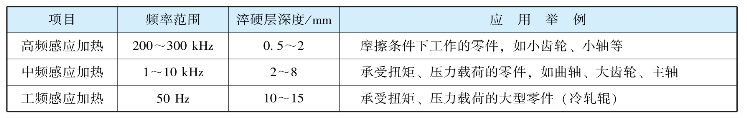

感应加热的分类及应用根据所用电流频率的不同,可分为高频感应加热、中频感应加热和工频感应加热三种,三种感应加热表面淬火的技术指标及应用见表4-4。

表4-4 感应加热淬火的频率选择

感应加热表面淬火与普通加热淬火相比,加热速度快,时间短(一般只需几秒到几十秒); 淬火质量好,淬火后晶粒细小,表面硬度比普通淬火高,淬硬层深度易于控制; 劳动条件好,生产率高,适于大批量生产。但感应加热设备较昂贵,调整、维修比较困难,对于形状复杂的机械零件,其感应圈不易制造,且不适于单件生产。

感应加热表面淬火最适合于碳的质量分数为0.4%~0.5%的碳素钢与合金钢材料,如45 钢、40Cr 等,但也可以用于高碳工具钢、低合金工具钢以及铸铁等材料。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。