金属在外力作用下产生变形,其变形过程包括弹性变形和塑性变形两个阶段。弹性变形在外力去除后能够完全恢复,其组织和性能不发生改变,所以不能用于成型加工。只有塑性变形才是永久变形,才能用于成型加工。金属的塑性变形过程比弹性变形复杂,而且塑性变形后金属的组织及性能发生了改变。

1.单晶体的塑性变形

工业用金属材料大多是由多晶体构成的,要说明多晶体的塑性变形,必须首先了解单晶体的塑性变形。实验证明,晶体在正应力作用下只能产生弹性变形,并直接过渡到脆性断裂; 只有在切应力作用下才会产生塑性变形。单晶体金属塑性变形的基本方式有两种,即滑移和孪生。

(1)滑移

单晶体的塑性变形主要是以滑移的方式进行的,即晶体的一部分沿一定的晶面和晶向相对于另一部分发生滑动,如图2-23 所示。要使晶体产生滑移,作用在晶体上的切应力必须达到一定的数值。当原子移动到新的平衡位置时,晶体就产生了微量的塑性变形,大量晶面上滑移的总和,就形成了宏观上的塑性变形。

一般来说,滑移是沿原子排列最密集的晶面及原子排列最密集的方向进行的,分别称为滑移面和滑移方向。金属因晶体结构不同,其滑移面和滑移方向的数量是不同的,所以金属的塑性存在着差异。滑移面和滑移方向的数量越多,金属的塑性就越好。

研究表明,晶体滑移时,并不是一部分相对于另一部分沿滑移面做整体移动。实际上滑移是借助于晶体中位错的移动来进行的,如图2-24 所示。在切应力的作用下,通过一条位错线从滑移面的一侧移动到另一侧,便产生了一个原子间距的滑移,这只需要位错线附近少数原子做微量移动,而且移动的距离小于一个原子间距。大量的位错移出晶体表面,就产生了宏观上的塑性变形。因此,通过位错移动来实现滑移,所需克服的滑移阻力很小,滑移容易进行,这与实际测量的结果是一致的。

图2-23 单晶体拉伸示意图

图2-24 通过位错实现滑移示意图

(2)孪生

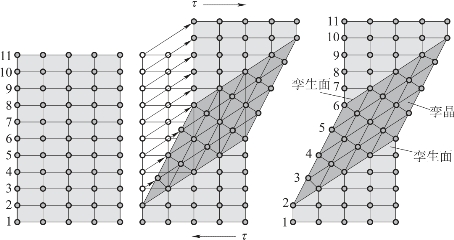

单晶体的另一种塑性变形方式是孪生。孪生是指在切应力作用下,晶体的一部分相对于另一部分沿一定的晶面(孪晶面)及晶向(孪生方向)产生剪切变形,如图2-25 所示。孪生与滑移的区别主要有: 孪生变形使一部分晶体发生均匀的切应变,滑移变形则集中在一些滑移面上; 孪生使晶体变形部分的位向发生了改变,滑移变形后晶体各部分的位向不发生改变; 孪生变形时原子沿孪生方向的位移量是原子间距的分数值,滑移变形时原子沿滑移方向的位移量则是原子间距的整数倍; 孪生变形所需切应力的数值比滑移变形的大,只有在滑移很难进行的情况下才发生孪生变形。

(https://www.xing528.com)

(https://www.xing528.com)

图2-25 孪生过程示意图

2.多晶体的塑性变形

常用金属都是多晶体,多晶体是由许许多多的晶粒组成的。由于各个晶粒的晶格位向不同,又有晶界存在,各个晶粒的塑性变形互相影响,因此,多晶体塑性变形的过程比单晶体复杂,并有以下特点。

图2-26 多晶体塑性变形示意图

(1)晶格位向的影响

由于多晶体中各个晶粒的晶格位向不同,在外力作用下,有的晶粒处于有利于滑移的位置,有的晶粒处于不利于滑移的位置,如图2-26 所示。当处于有利于滑移位置的晶粒要进行滑移时,必然受到周围不同位向晶粒的阻碍,使滑移阻力增加,金属的塑性变形抗力增大。

(2)晶界的作用

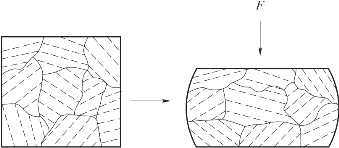

在多晶体中,晶界处原子排列混乱,晶格畸变程度大,位错移动时的阻力增大,宏观上表现为塑性变形抗力增大,强度提高。由于晶界的作用,多晶体往往表现出竹节状变形,如图2-27 所示。

图2-27 两个晶粒试样在拉伸时的变形

(a)变形前; (b)变形后

综上所述,多晶体的塑性变形抗力不仅与金属的晶体结构有关,而且与晶粒大小有关。在一定体积的晶体内,晶粒的数目越多,晶界的数量也越多,晶粒越细小,位错移动时的阻力越大,金属的塑性变形抗力越大,因此,金属的强度越高。在同样的变形条件下,晶粒越细小,变形可分散到更多的晶粒内进行,不易产生集中变形。另外,晶界多,裂纹不易扩展,从而使金属在断裂前能产生较大的塑性变形,可表现出金属具有较高的塑性和韧性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。