1.试样

17型车钩尾部的断裂试样和钩身上的连体试样。

2.理化检验分析与结果

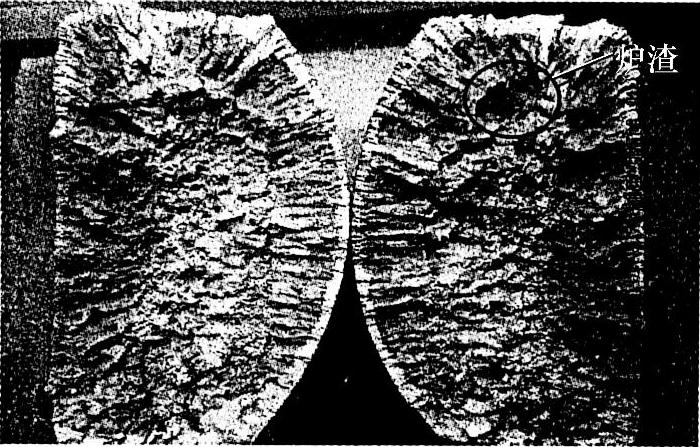

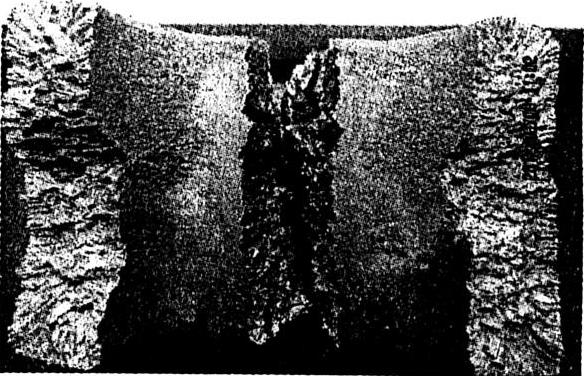

(1)断口宏观分析 尾销孔中间部位断口表面外沿一周为白亮色,厚度为5mm左右,向内为呈现河流状及空气氧化后的锈色断口,断口心部为高温氧化色并呈现冰糖状的断口,在高温氧化区域还有部分夹渣,如图7-5所示。尾销孔侧面断口也呈现出河流状和冰糖状的亮灰色断口,如图7-6所示。

图7-5 尾销孔中间部位断口(写真)

图7-6 尾销孔侧面断口(写真)

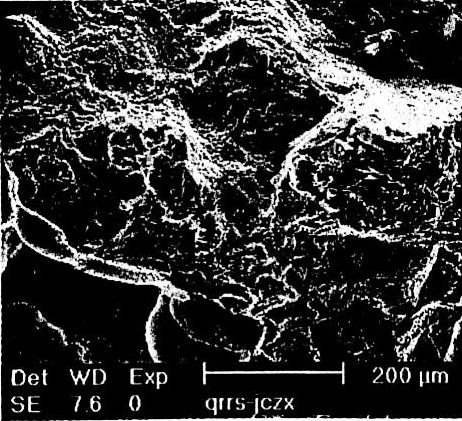

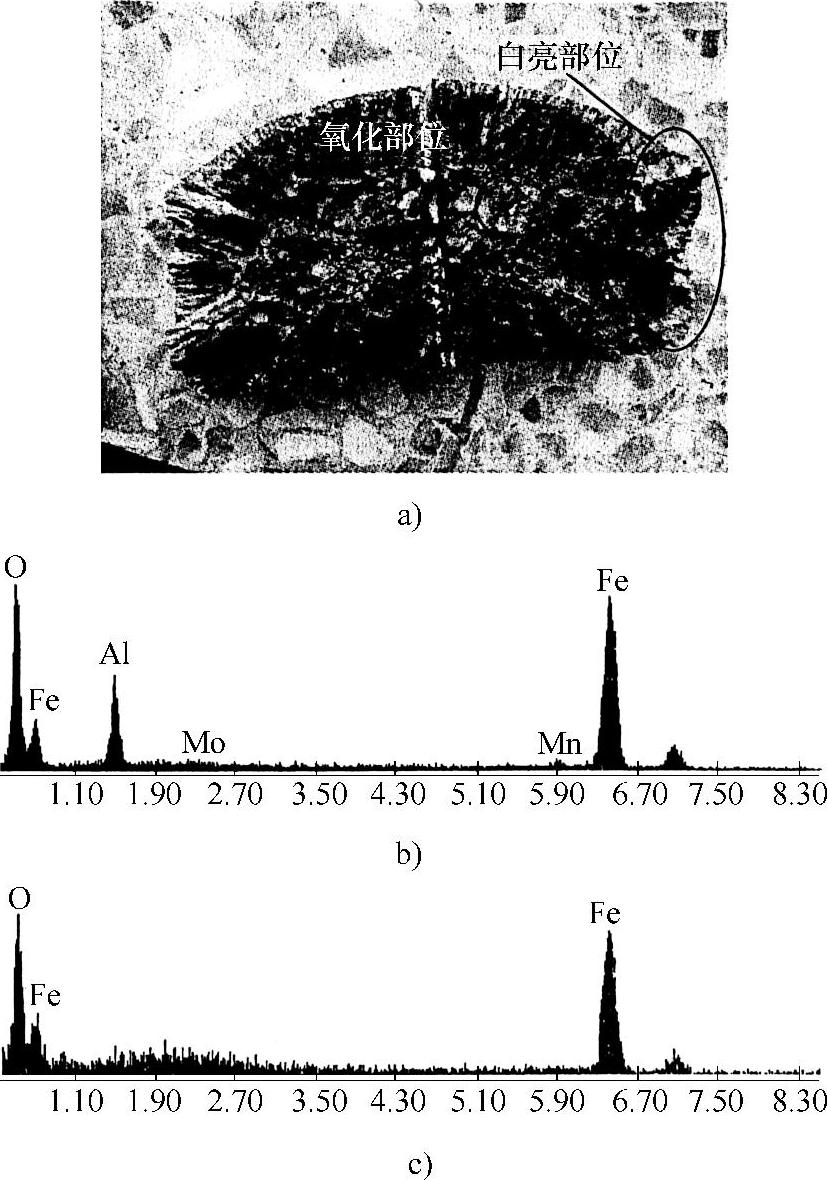

(2)断口微观分析 从宏观的断口观察来看,断裂是从心部开始并且在热处理之前就已经产生了裂纹,在扫描电镜下观察裂纹源区为沿晶断裂,晶粒轮廓鲜明,呈冰糖状,如图7-7所示。利用能谱对断口的白亮部位进行定性分析,其主要的成分Fe、Al、O;对心部的氧化色进行能谱分析,主要成分是Fe和O,如图7-8所示。

(3)显微组织分析 通过NEOPHOT21金相显微镜观察其组织。金相组织为调质3级,属于正常组织,组织形貌如图7-9所示。

图7-7 沿晶断口形貌(写真)

(4)力学性能检测 从断口部位取样加工成标准的拉力试样和冲击试样。在加工拉力试样过程中,试棒直接从中间折断,勉强加工成标准冲击试样。冲击吸收能量的测试结果为:2J、4J、24J,平均值为10J(标准要求:冲击吸收能量≥27J)。

图7-8 断口部位及能谱分析(写真)

a)白亮部位 b)白亮部位能谱 c)氧化部位能谱(https://www.xing528.com)

图7-9 金相组织形貌(写真)

(5)硬度检测 从断口的其他部位取样磨平并进行布氏硬度检测,检测结果为253~278HBW,符合车钩硬度检测标准要求241~311HBW,硬度检测合格。

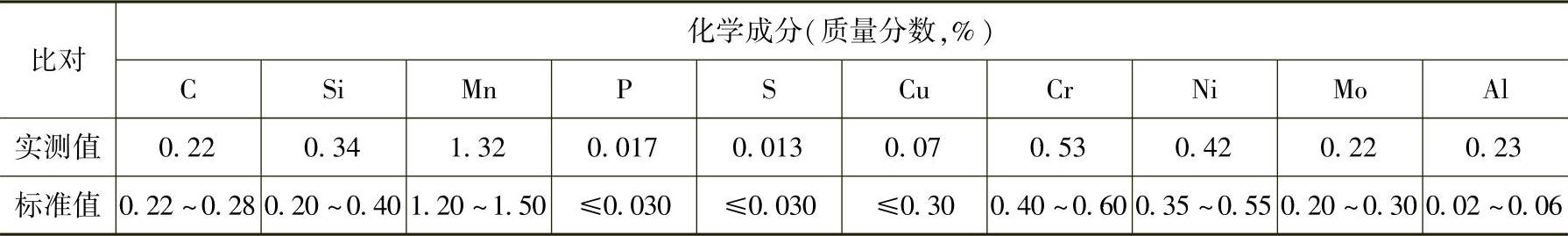

(6)化学分析 利用化学分析法对试块进行化学成分分析的结果见表7-43,铝含量超过标准上限4倍左右。

表7-43 试样化学成分分析结果

(7)氧、氮含量分析 利用氧、氮联合测定仪分析氧、氮含量,氧的含量为46×10-6,氮的含量为135×10-6,氧含量符合标准要求,氮含量不作验收标准。

3.分析与讨论

从断口的宏观分析来看,断口心部表面平滑、光亮,稍有弯曲的小平面组成冰糖状断口,并且断口表面很少能看见有塑性滑移带的存在。心部出现的高温氧化色说明钩体的钩尾在热处理之前就已经出现裂纹,裂纹源在夹渣部位产生,经过高温加热并淬火后,在热应力和组织应力的共同作用下从裂纹源处发生开裂,但裂纹没有扩展到钩尾表面。车钩心部在已经发生开裂的情况下,再受到牵引力和冲击力的作用,就出现了类似撕裂的河流状断口。

从硬度和金相检测的结果看,金相组织和硬度的结果符合相关标准的要求。试样的冲击吸收能量平均值为10J,明显低于标准要求(冲击功≥27J)。冲击试验结果表明,试样呈现明显的脆性。在对断口进行电镜扫描和能谱分析时,发现断口属于沿晶脆性断裂。在对断口白亮部位和断口处的炉渣进行能谱检测,发现其成分中都包含铝元素,并且铝含量较高,对试样用化学分析法进行成分分析,发现铝含量达到了0.23%(质量分数),远大于标准规定的0.02%~0.06%(质量分数)。因此可以断定,出现车钩断裂的直接原因是铝含量过高。

铝作为强脱氧元素,强烈缩小γ相,它与氧、氮有很大的亲和力,首先表现为其固氮作用;其次,当铝加入钢中时,奥氏体晶粒减小,抑制碳钢的时效,提高钢在低温下的韧性。许多研究已证实,铸钢件产生脆性断口的原因是由于在一次奥氏体晶界上析出氮化铝而使晶界脆化。氮化铝在奥氏体晶粒形成时以粗大薄膜状析出于晶界,产生组织缺陷,降低铸钢的塑性和韧性,增加晶间产生裂纹的倾向。对于目前的碱性电弧炉炼钢来讲,大多数生产单位还是用铝作为终脱氧剂。铝终脱氧工艺的采用,给氮化铝的形成提供了足够的冶金条件,只要钢中铝、氮浓度达到一定范围,氮化铝就会在奥氏体晶界形成。因此,钢中氮和铝的浓度是铸钢件是否产生脆性断口的决定性因素之一。

4.结论与质量改进

1)车钩断裂的性质为沿晶脆性断裂。

2)导致车钩断裂的直接原因是铝含量超标,大量的氮化铝集中在晶界处,使晶界的强度减弱,在外力的作用下,引起脆性断裂。

3)控制钢中铝含量采用精炼工艺提高产品铸件质量是非常必要的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。