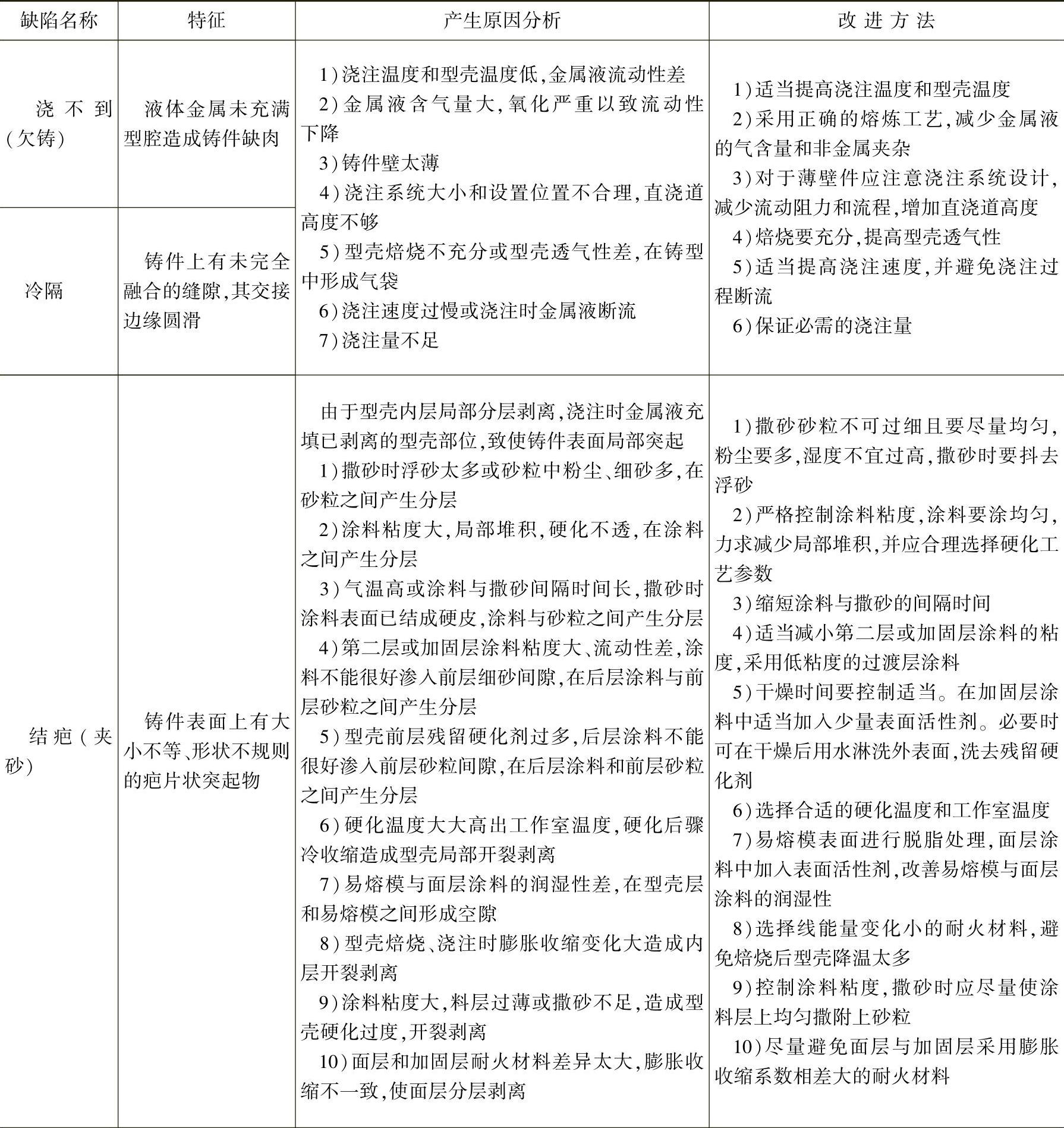

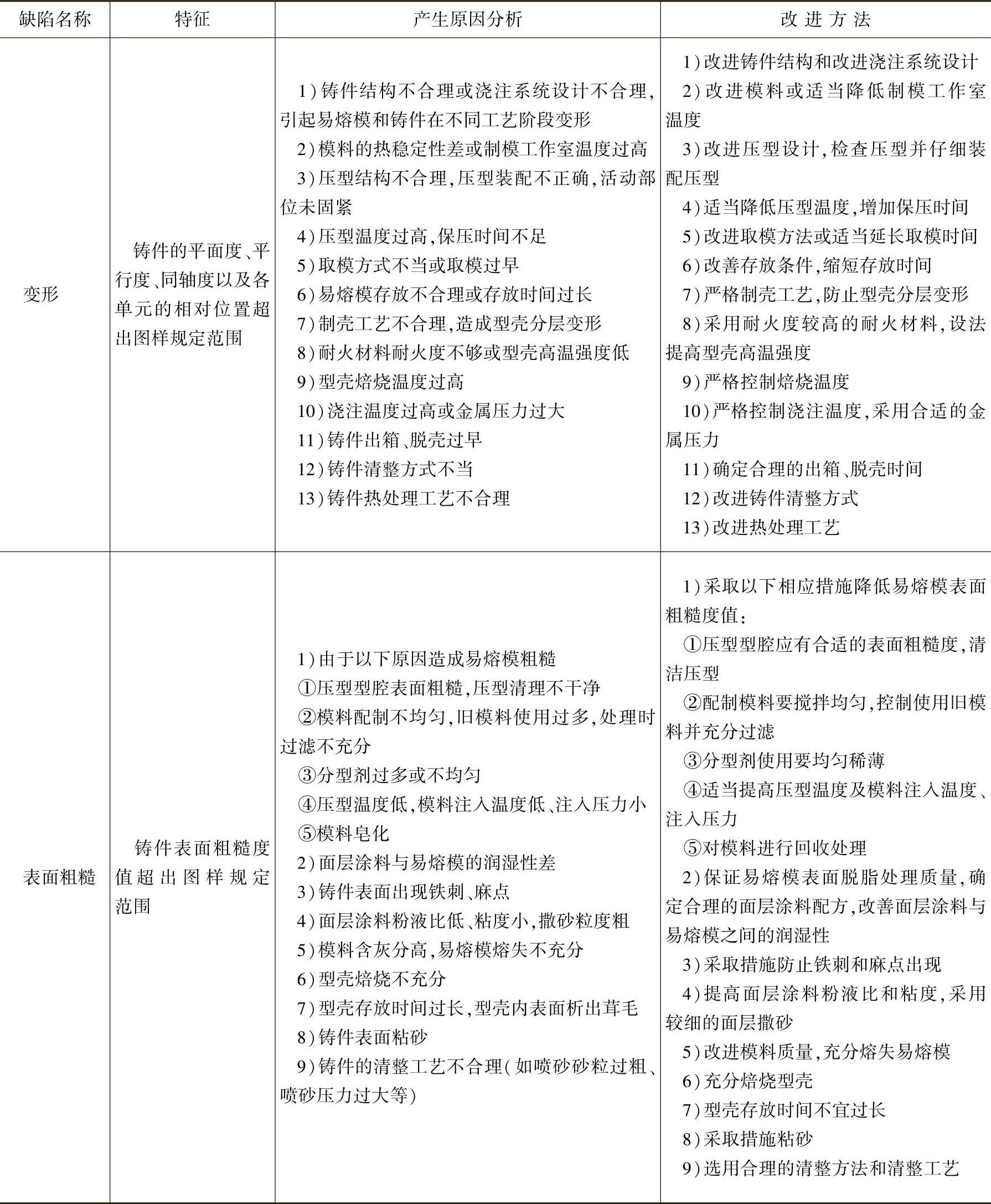

1.不合格品熔模铸造件的常见缺陷分析与质量改进

在熔模铸造件生产中,常见的铸件缺陷有浇不到(欠铸)、冷隔、夹皮、凹陷、蛤蟆皮、鼓包、铁刺、麻点、铁珠、嵌豆、缩松、集中气孔、多孔性气孔和针孔、脱皮夹砂(冲砂)、夹渣、粘砂、热裂、冷裂、跑火、拉长、变形、表面粗糙等。通常,产生这些缺陷的原因不单是制壳工艺问题,有时还有工艺设计、压型设计与制造、易熔模制造、熔炼浇注、落砂清理等许多方面的问题,因此必须具体分析,以便采取相应的合理措施加以解决。

生产熔模铸造件时,常见的缺陷分析与质量改进方法见表7-30。

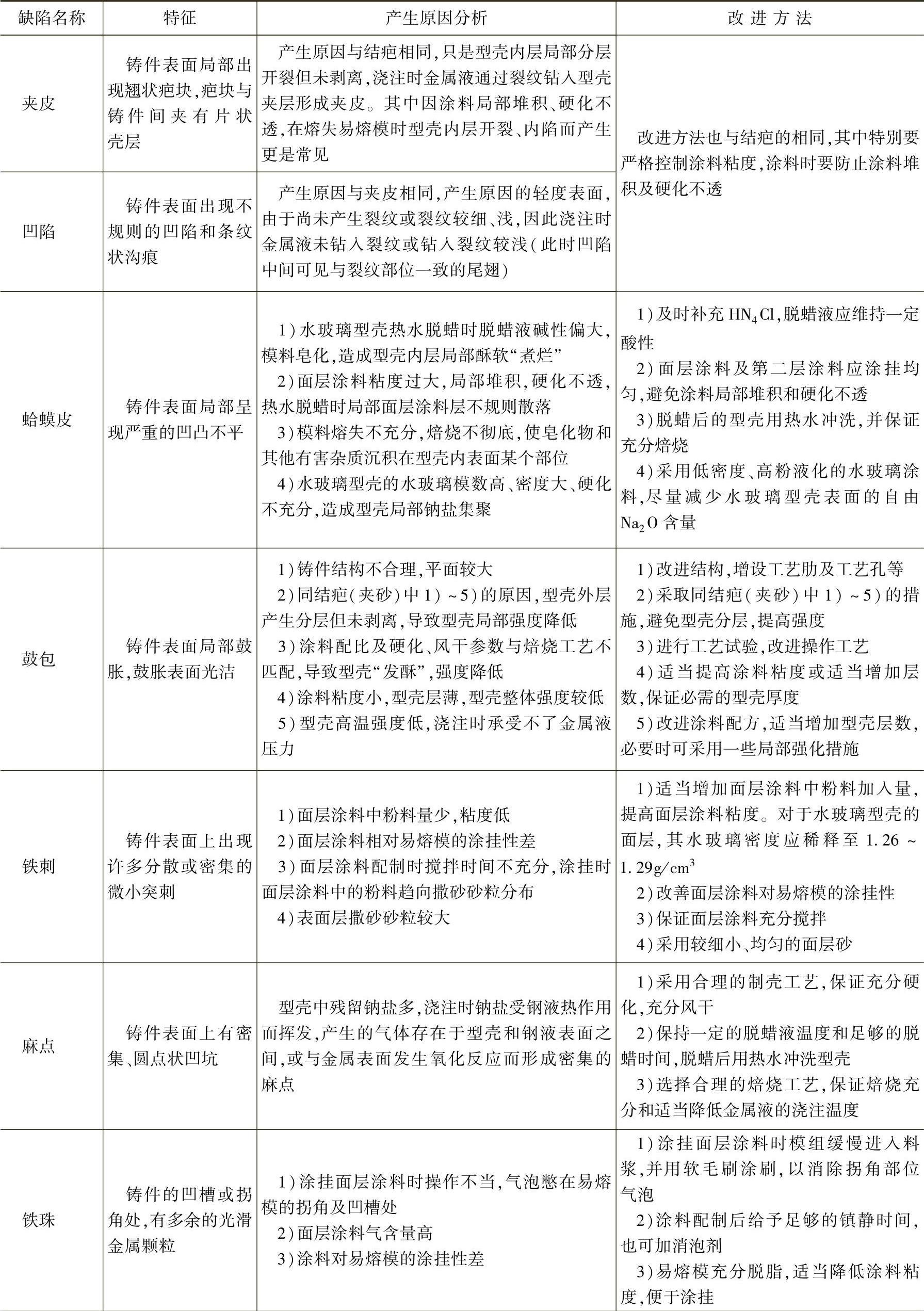

表7-30 不合格品熔模铸造件的常见表面缺陷、内部缺陷及尺寸和表面粗糙的原因分析与质量改进方法(供参考)

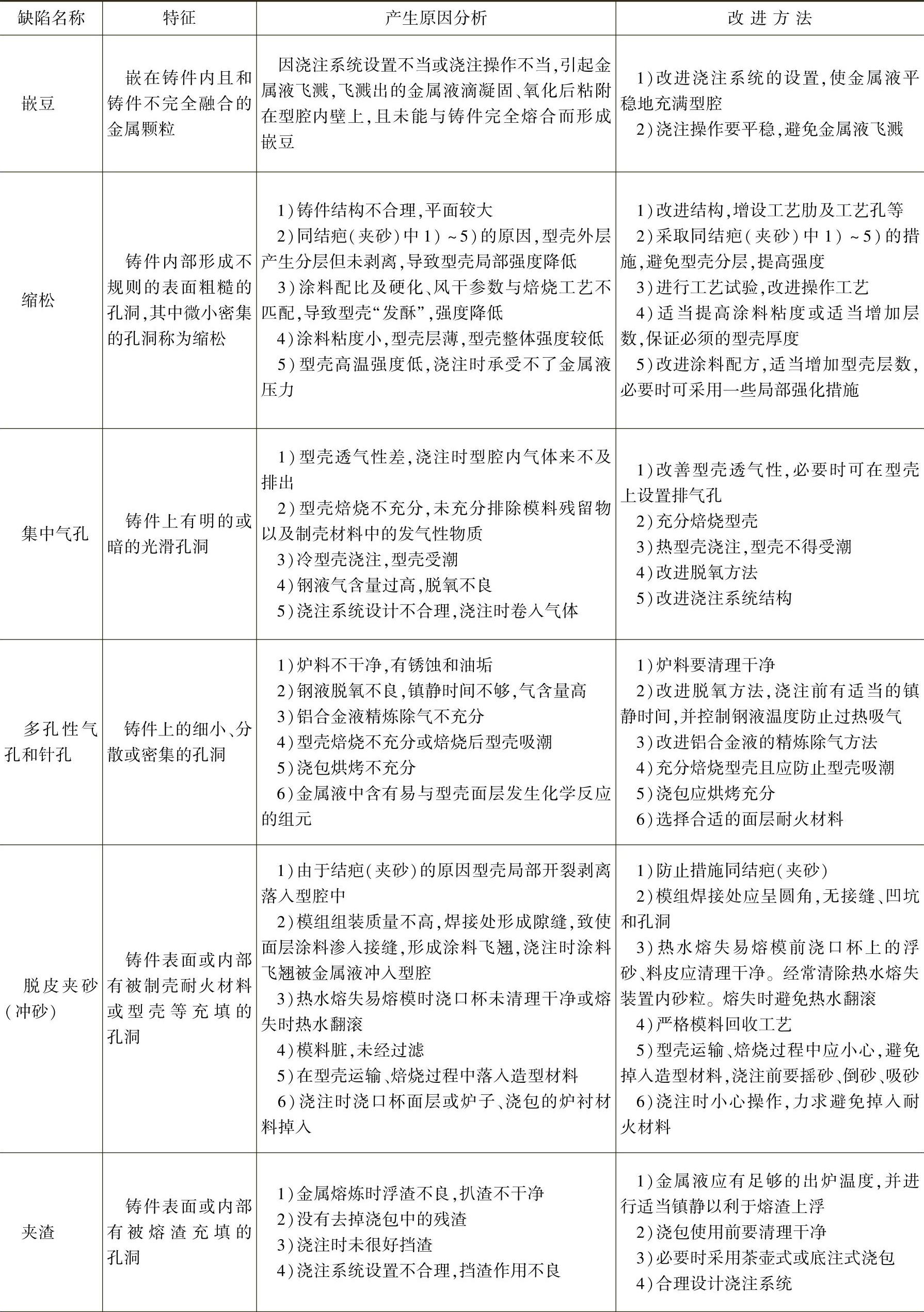

(续)

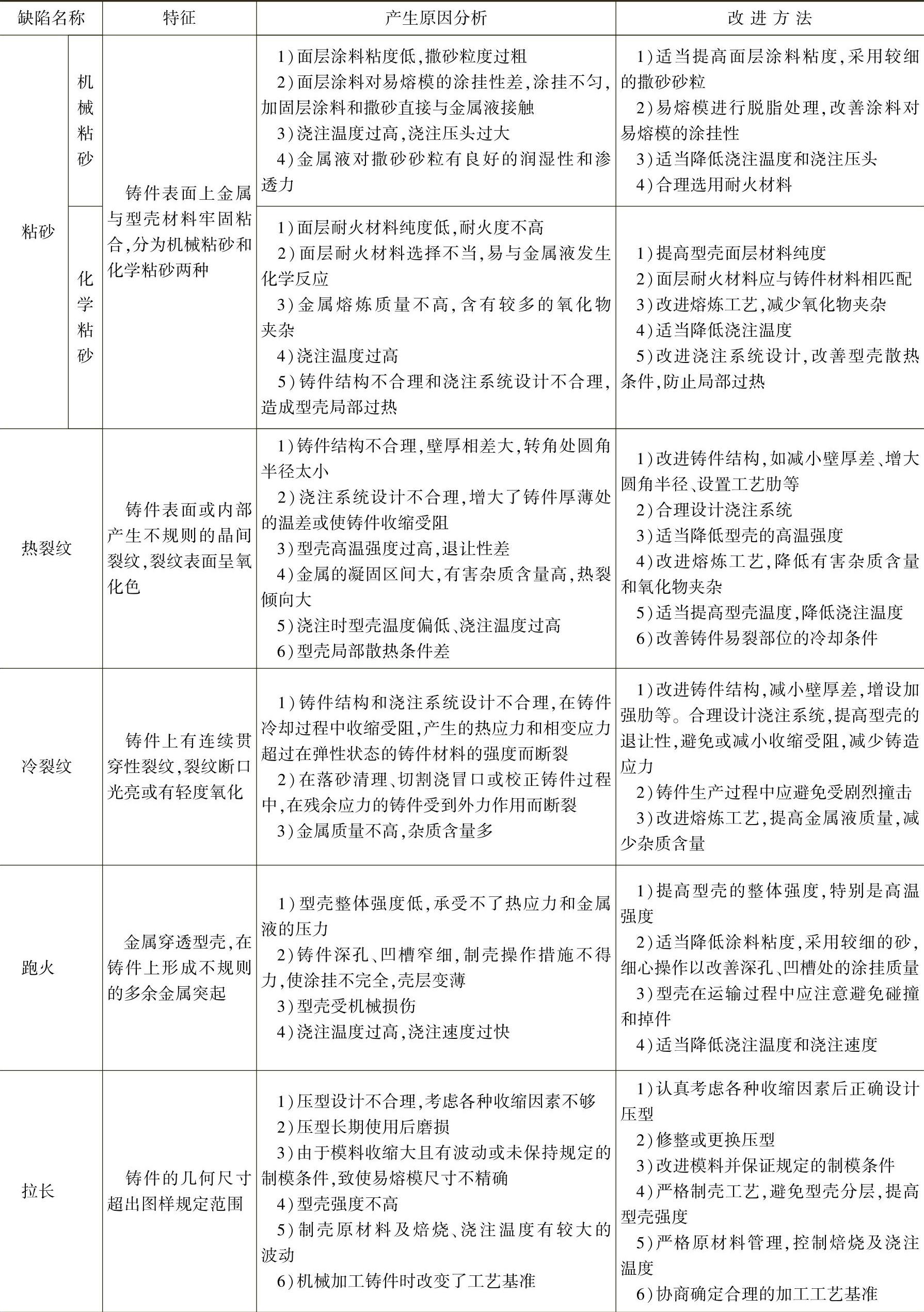

(续)

(续)

(续)

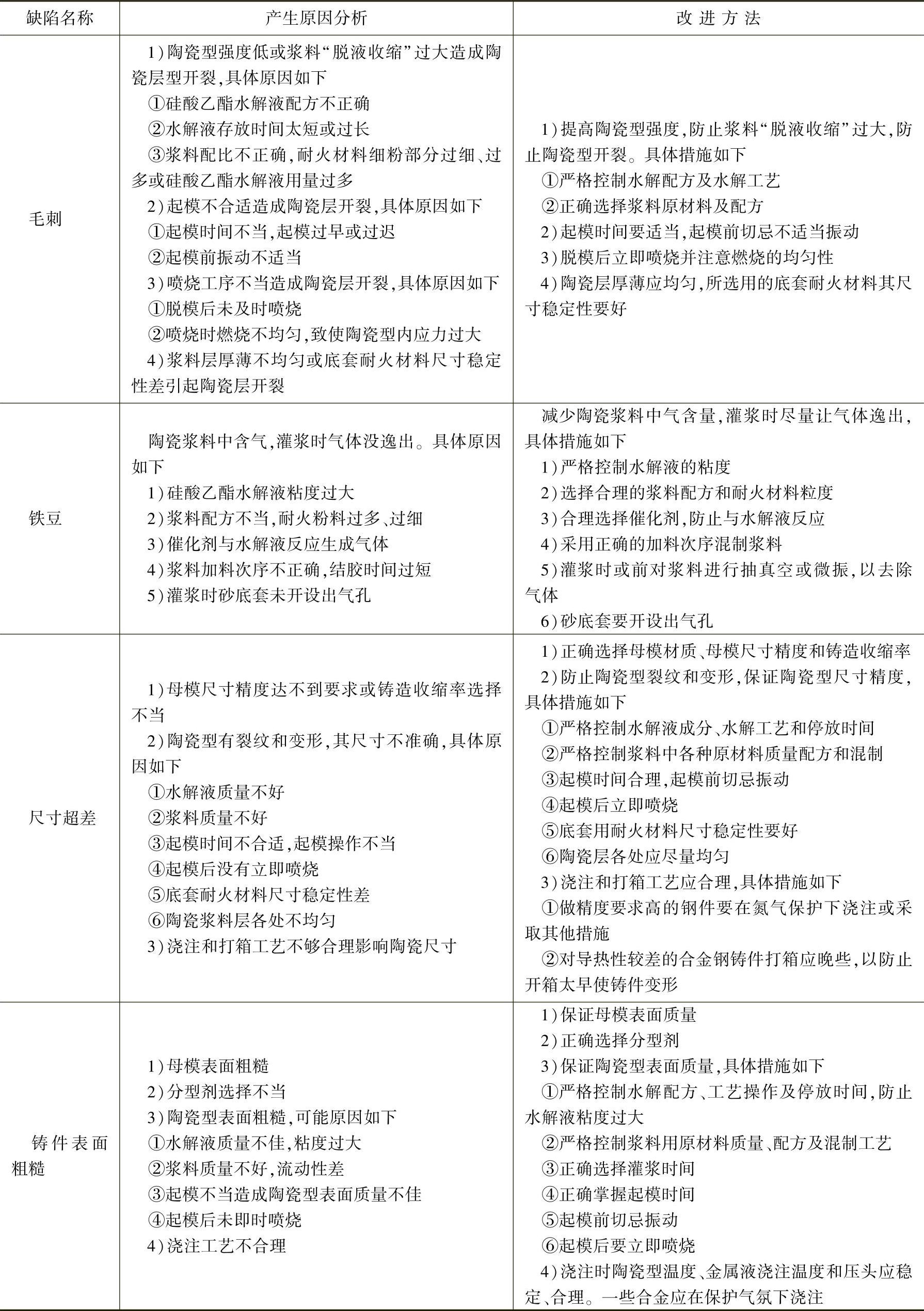

2.不合格品陶瓷型铸造件的常见缺陷分析与质量改进

在陶瓷型铸造件生产中,常见的铸件缺陷有毛刺、铁豆、尺寸超差、表面粗糙等。通常,产生这些缺陷的原因不单是制造陶瓷型工艺问题,有时还有浆料配制、起模不合适、浇注打箱不合理等许多方面问题,因此必须具体分析,以便采取合理措施加以解决。

生产陶瓷型铸造件时,常见的缺陷分析与质量改进方法见表7-31。

表7-31 不合格品陶瓷型铸造件的常见缺陷分析与质量改进方法(供参考)

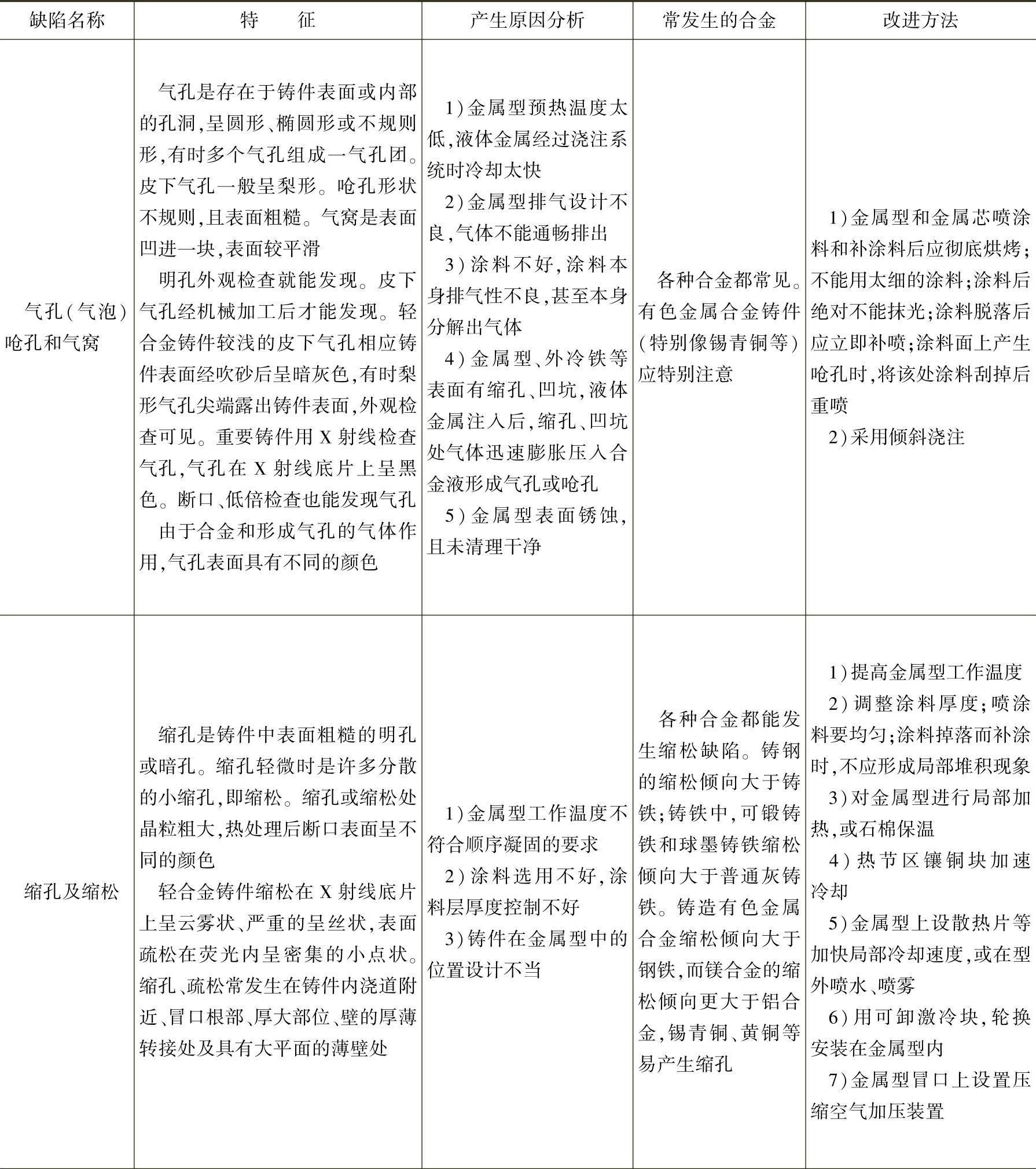

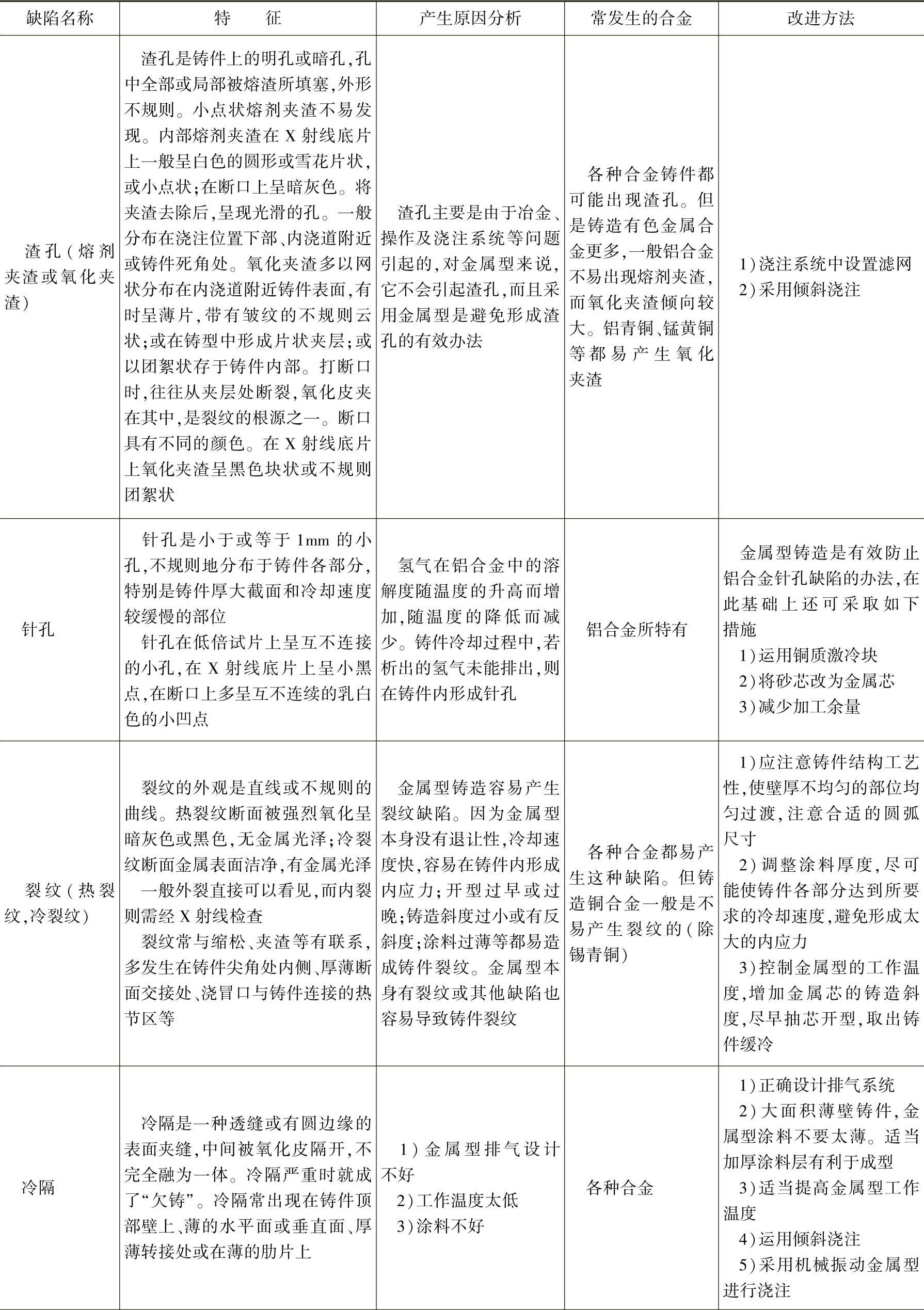

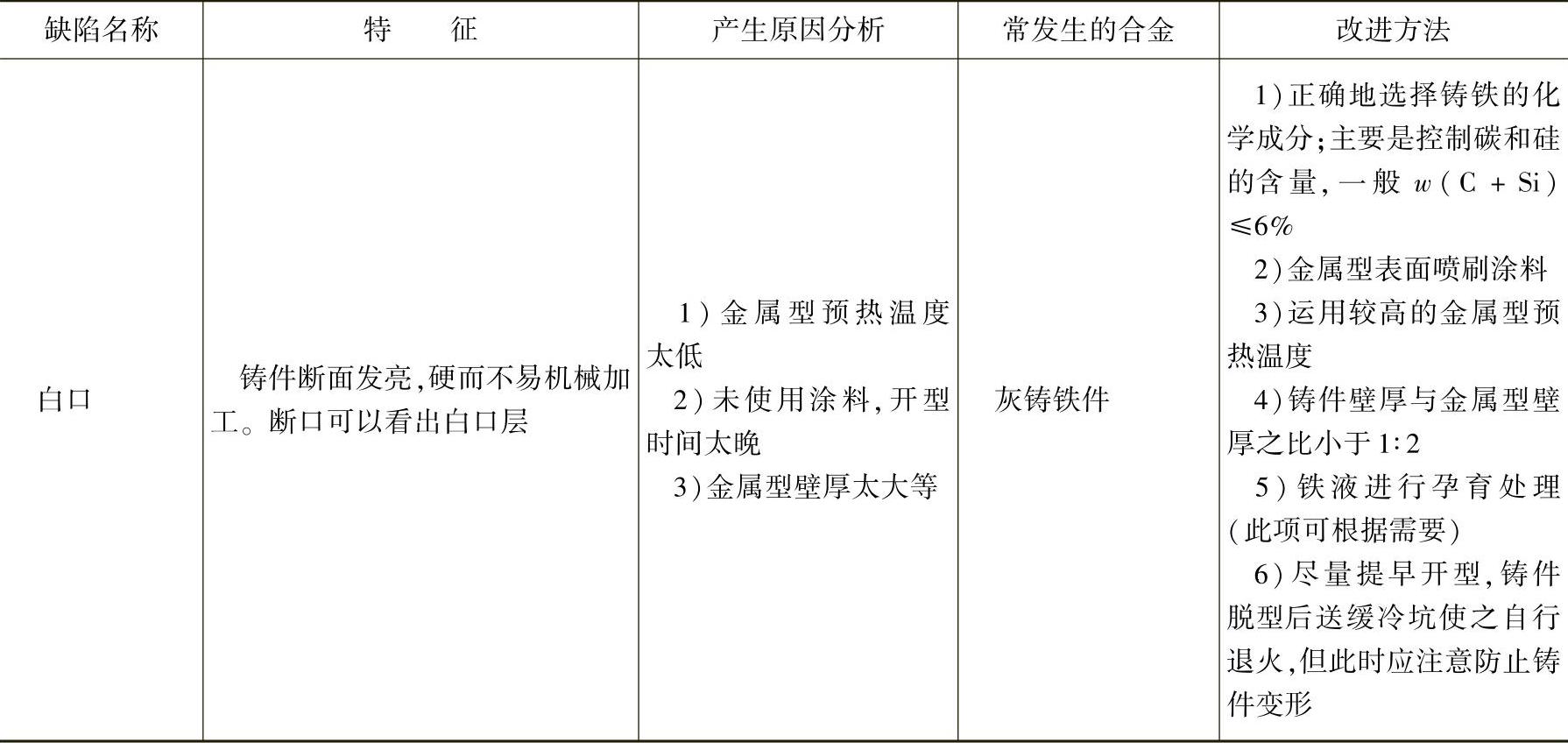

3.不合格品金属型铸造件的常见缺陷分析与质量改进

在金属型铸造件生产中,常见的铸件缺陷有气孔(气泡)、呛孔和气窝、缩孔及缩松、渣孔(熔剂夹渣或氧化夹渣)、针孔、裂纹(热裂纹、冷裂纹)、冷隔、白口等。通常,产生这些缺陷的原因不单是金属型本身的问题,有时还有金属型铸件工艺设计、金属型铸造机选用、金属型铸造工艺操作、合金熔炼与浇注、造型材料、落砂清理等许多方面的问题,因此必须具体分析,以便采取相应的合理措施加以解决。

生产金属型铸造件时,常见的缺陷中除与砂型铸造有共同的缺陷外,由于金属型因素所产生的缺陷分析与质量改进方法见表7-32。

表7-32 不合格品金属型铸造件由金属型因素所产生的常见缺陷分析与质量改进方法(供参考)

(续)

(续)

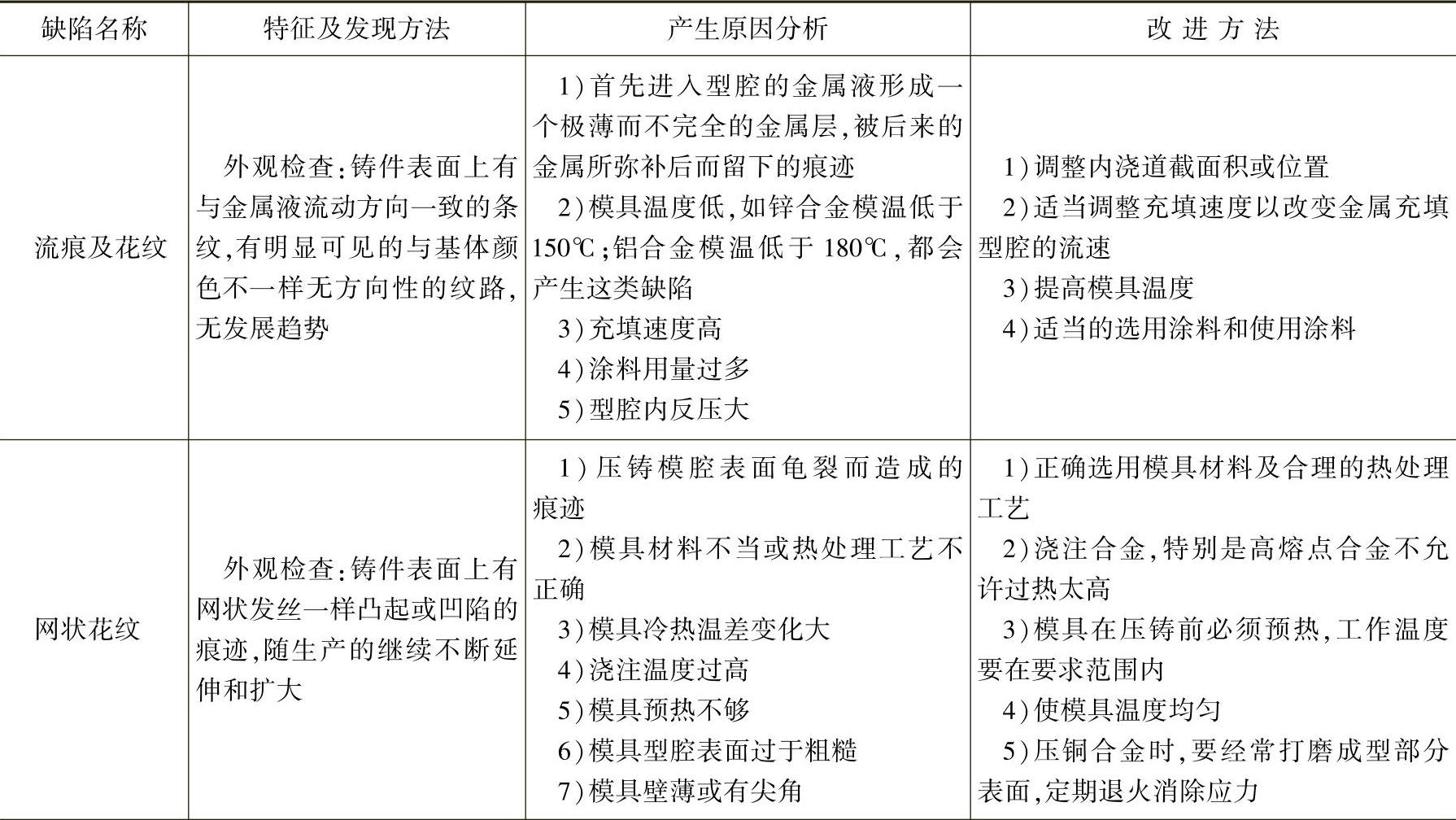

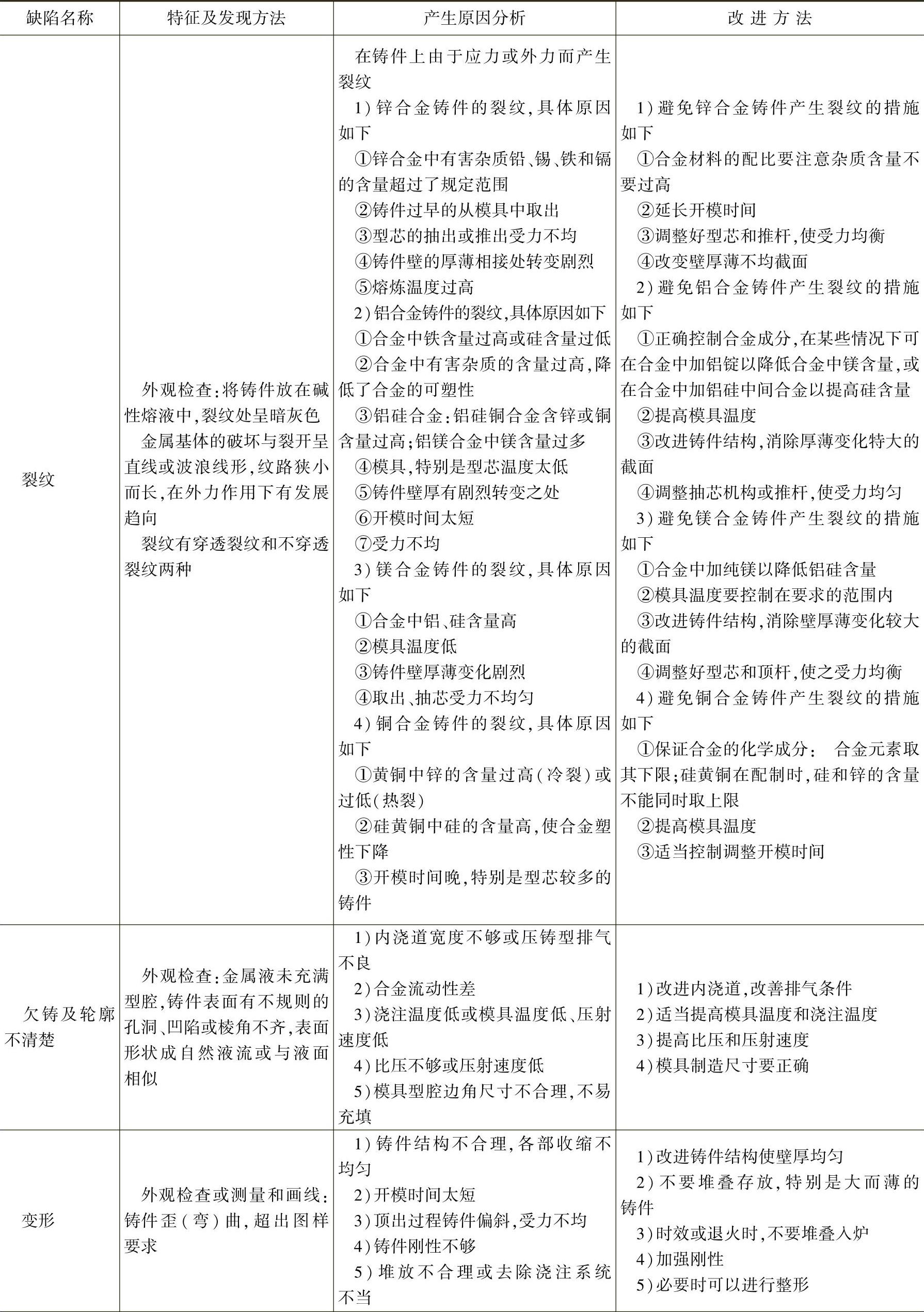

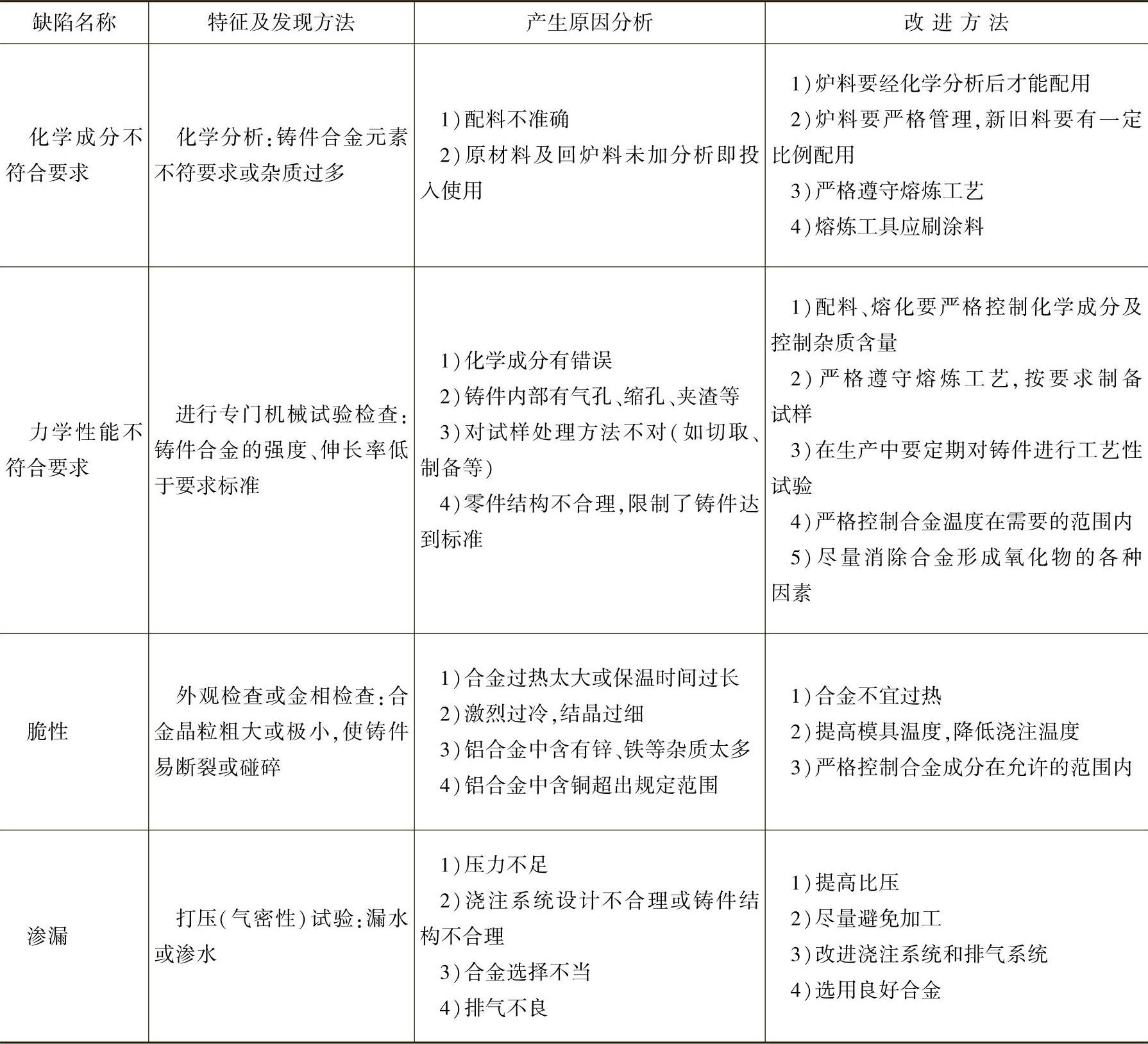

4.不合格品压力铸造件的常见缺陷分析与质量改进

在压力铸造件生产中,往往由于对影响压铸生产各种因素的变化规律掌握不够,而使铸件产生缺陷,常见的有流痕及花纹、网状花纹、冷隔、缩陷(凹陷)、印痕、斑点(墨点)、机械拉伤、粘模拉伤、粘附物痕迹、分层(夹皮及剥落)、气孔(集中气孔和分散气孔)、缩孔、夹渣(渣孔)、氧化物夹杂、裂纹、欠铸及轮廓不清晰、变形、化学成分不符合要求、力学性能不符合要求、脆性、渗漏等。通常,产生这些缺陷的原因不单是压铸型本身的问题,有时还有压铸件的设计、压铸机的选用、压铸工艺参数的选用、压铸合金的选用等许多方面的问题,因此必须具体分析,以便采取相应的合理措施加以解决。

生产压力铸造件时,常见的缺陷分析与质量改进方法见表7-33。

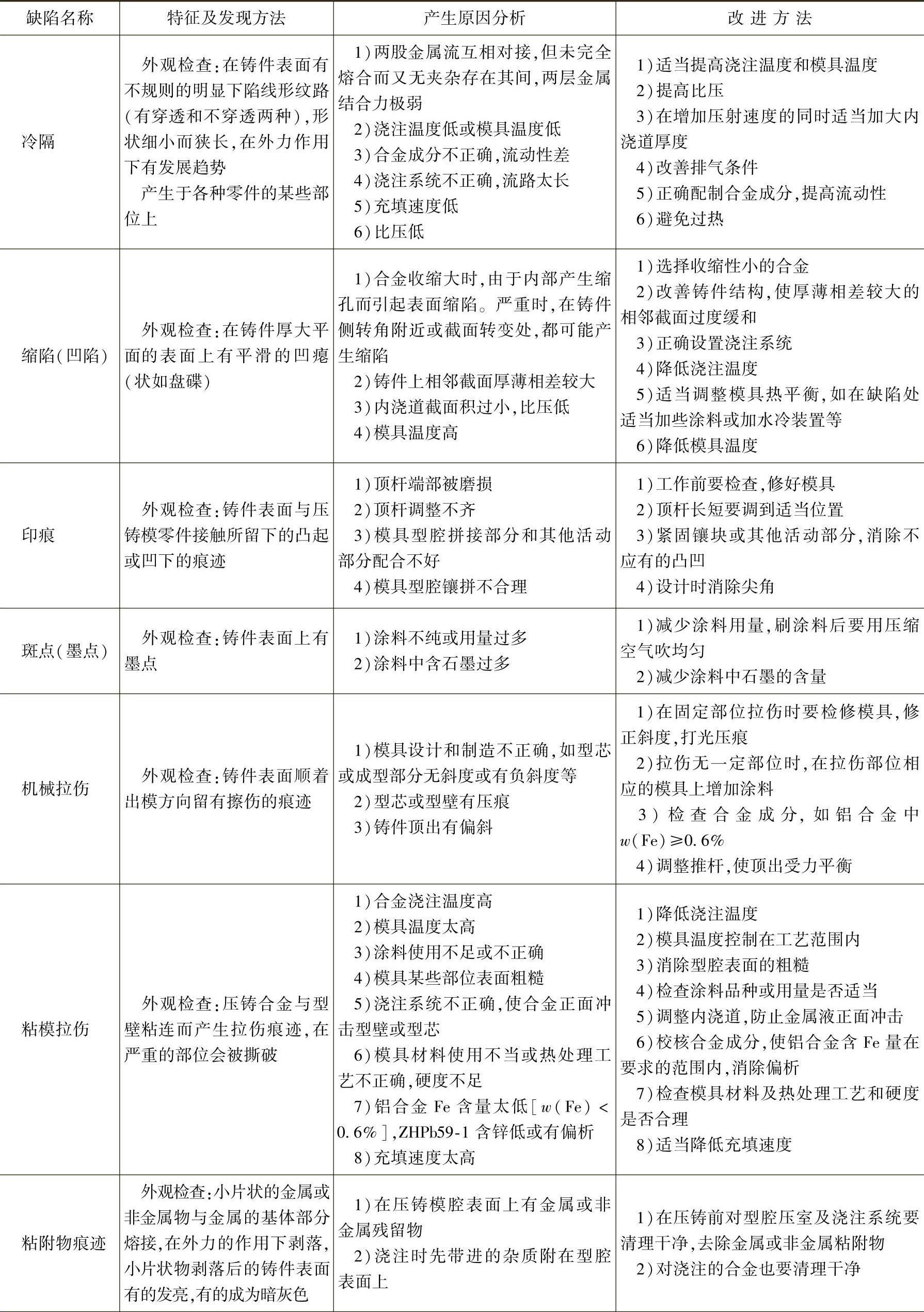

表7-33 不合格品压力铸造件的常见缺陷分析与质量改进方法(供参考)

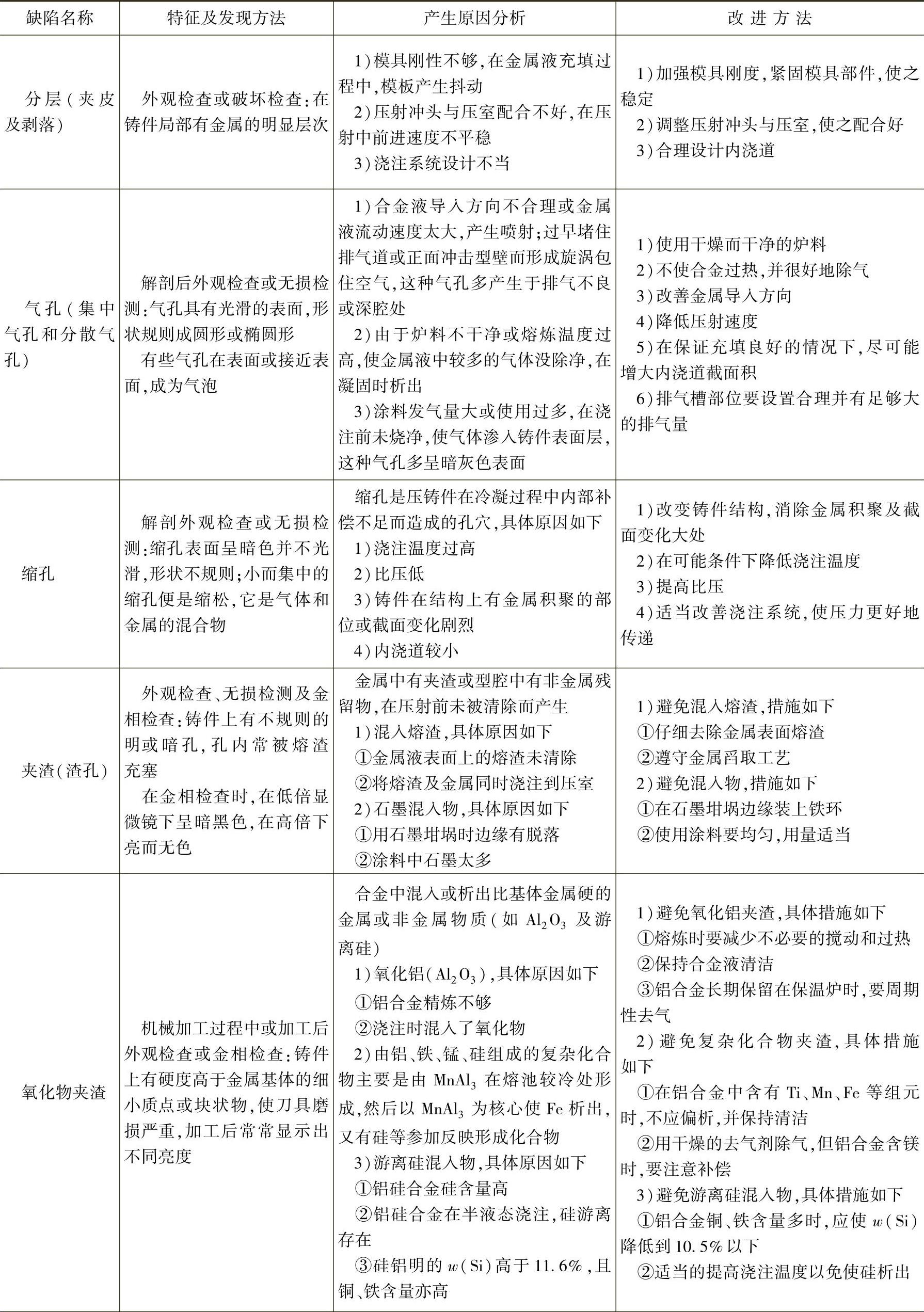

(续)

(续)

(续)

(续)

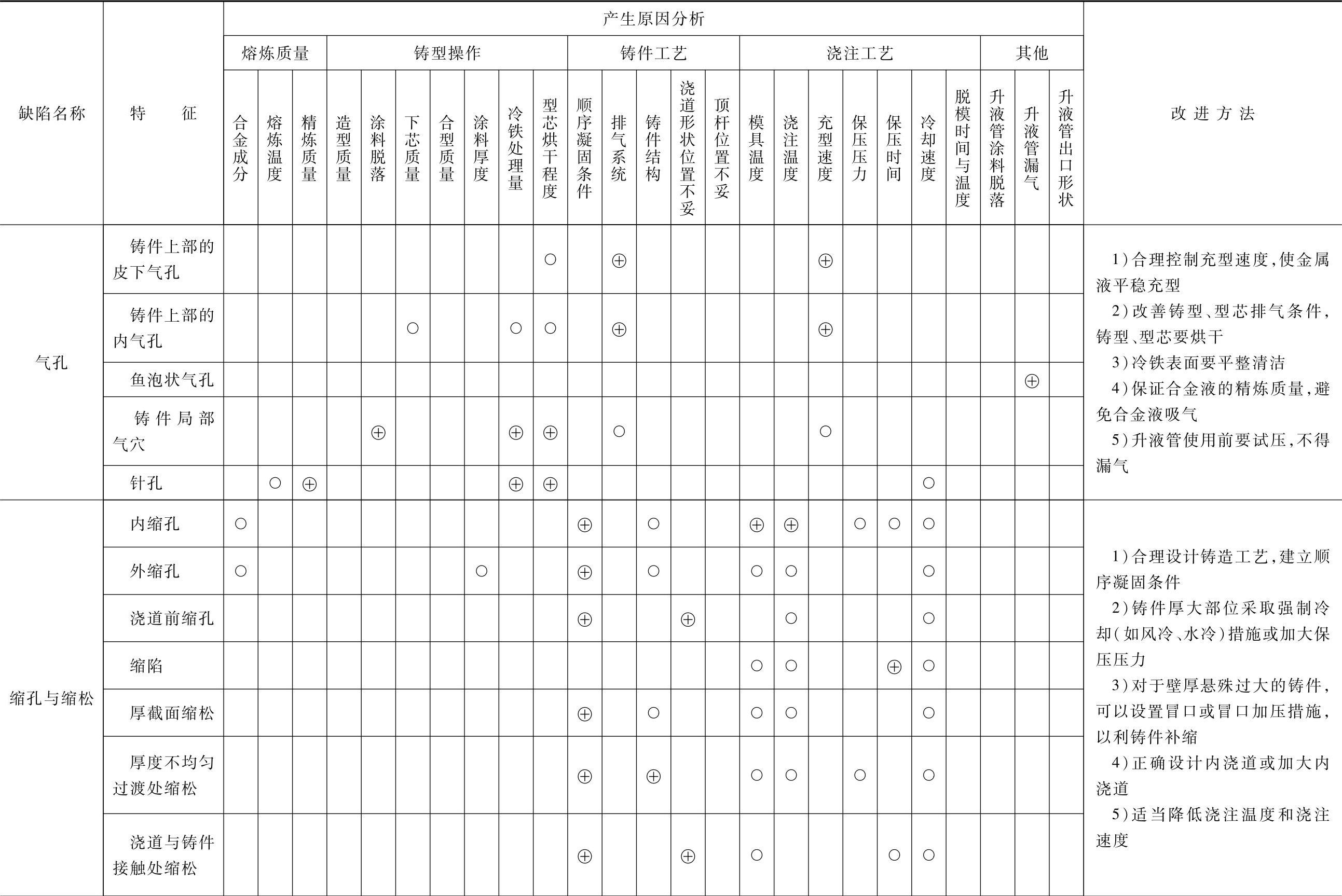

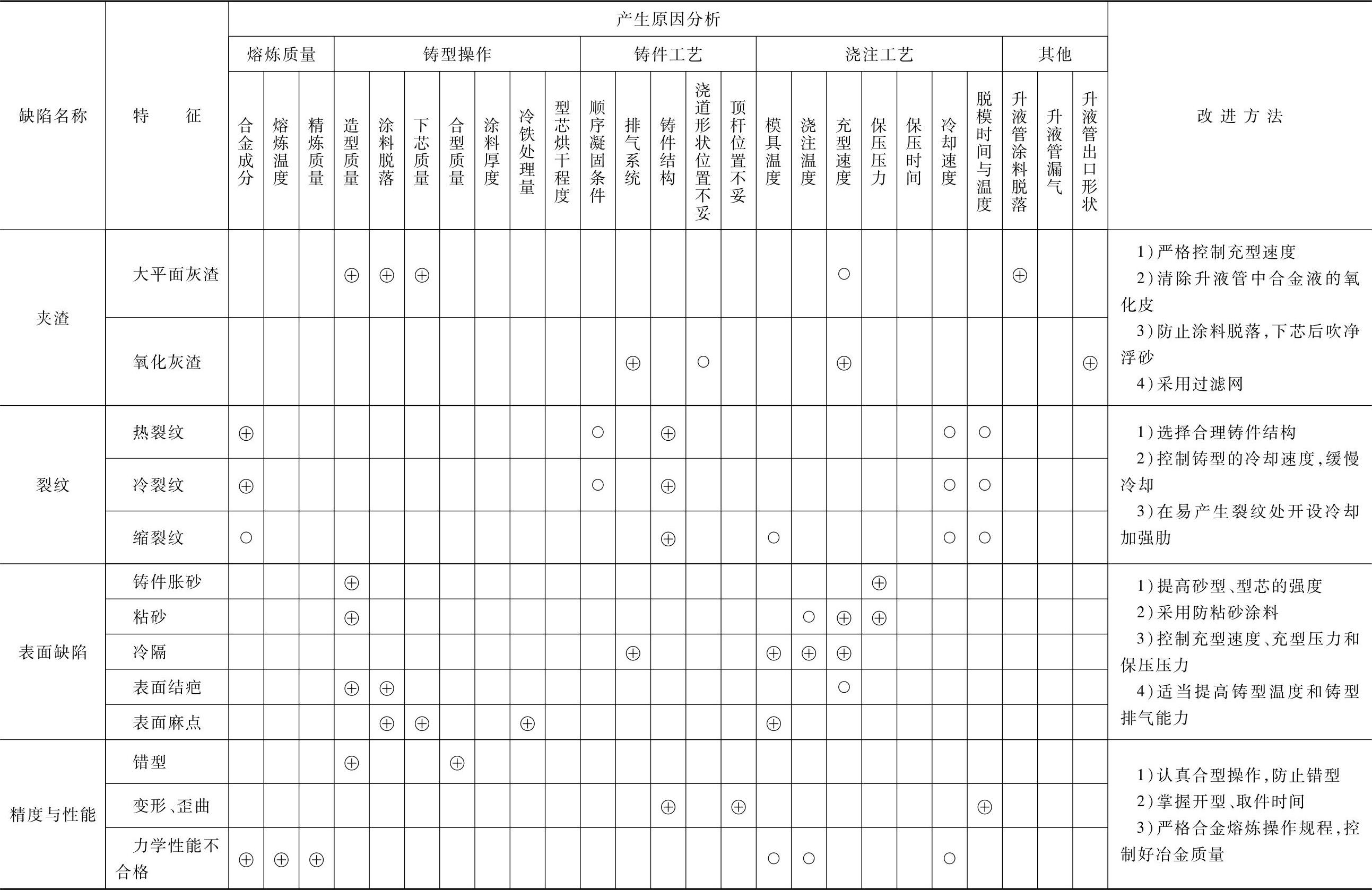

5.不合格品低压铸造件的常见缺陷分析与质量改进

在低压铸造件生产中,常见的铸件缺陷有气孔、缩孔与缩松、渣孔、裂纹、粘砂、冷隔、结疤、麻点、毛刺、轮廓不清、错箱、变形、尺寸和质量不符合要求、力学性能不合格等。通常,产生这些缺陷的原因不单是浇注工艺问题,而是错综复杂的,多方面的。一种缺陷可能有几种产生原因,某一种原因又可能产生不同的缺陷,且缺陷产生的原因因素是相互联系而又不断变化的,因此必需根据当时的条件具体地分析,以便采取相应的措施,防止缺陷的产生。

生产低压铸造件时常见的缺陷分析与质量改进方法见表7-34。

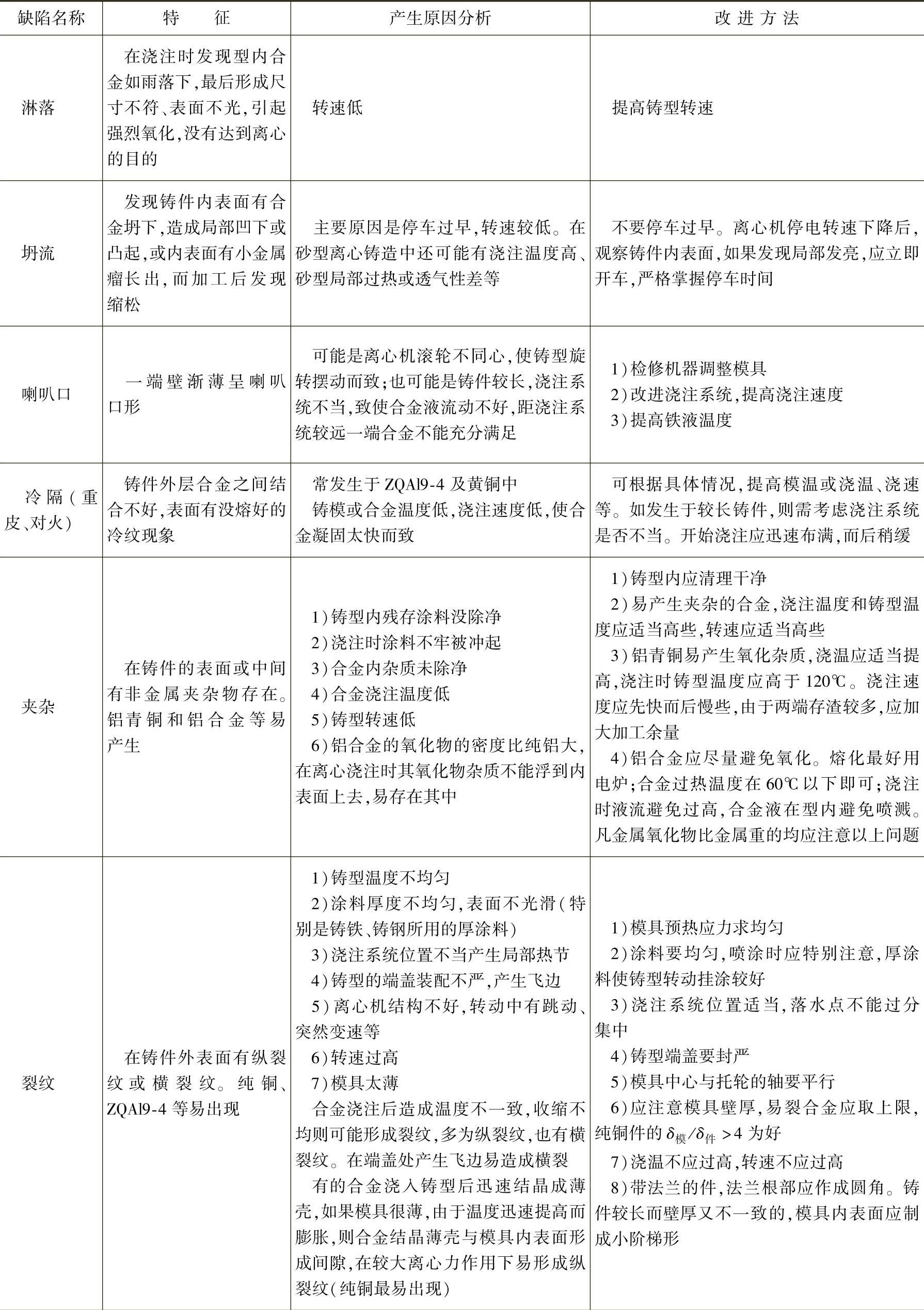

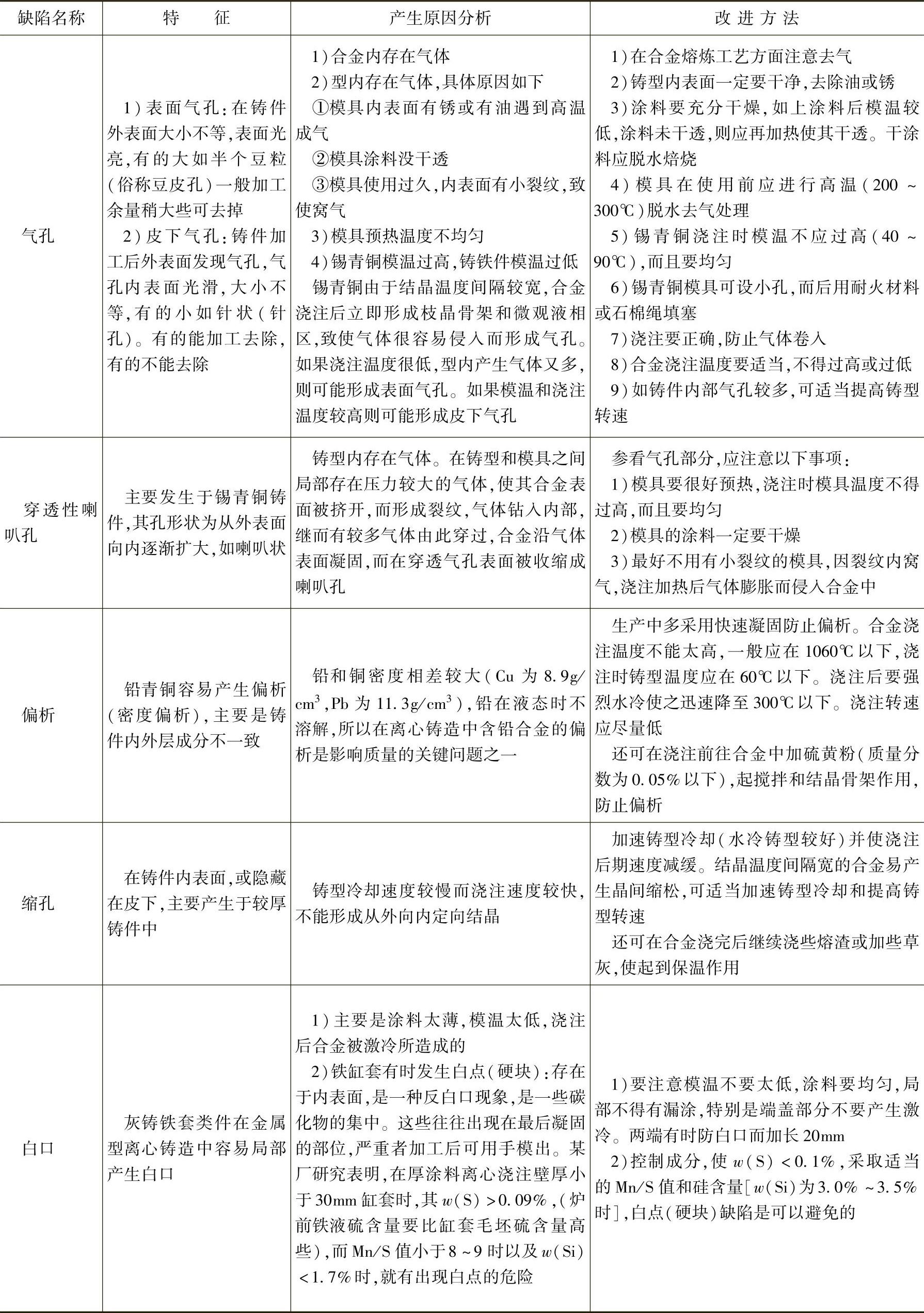

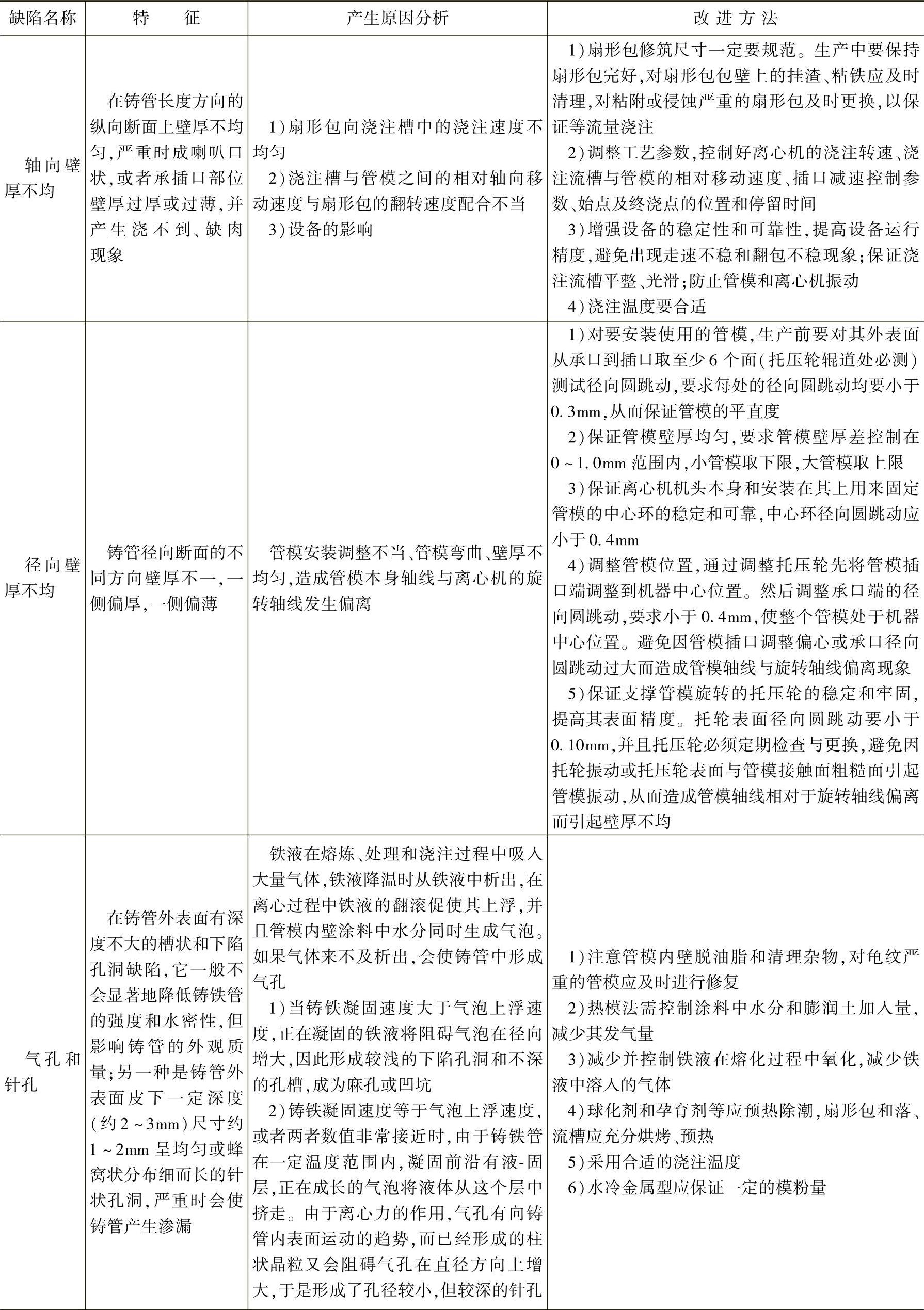

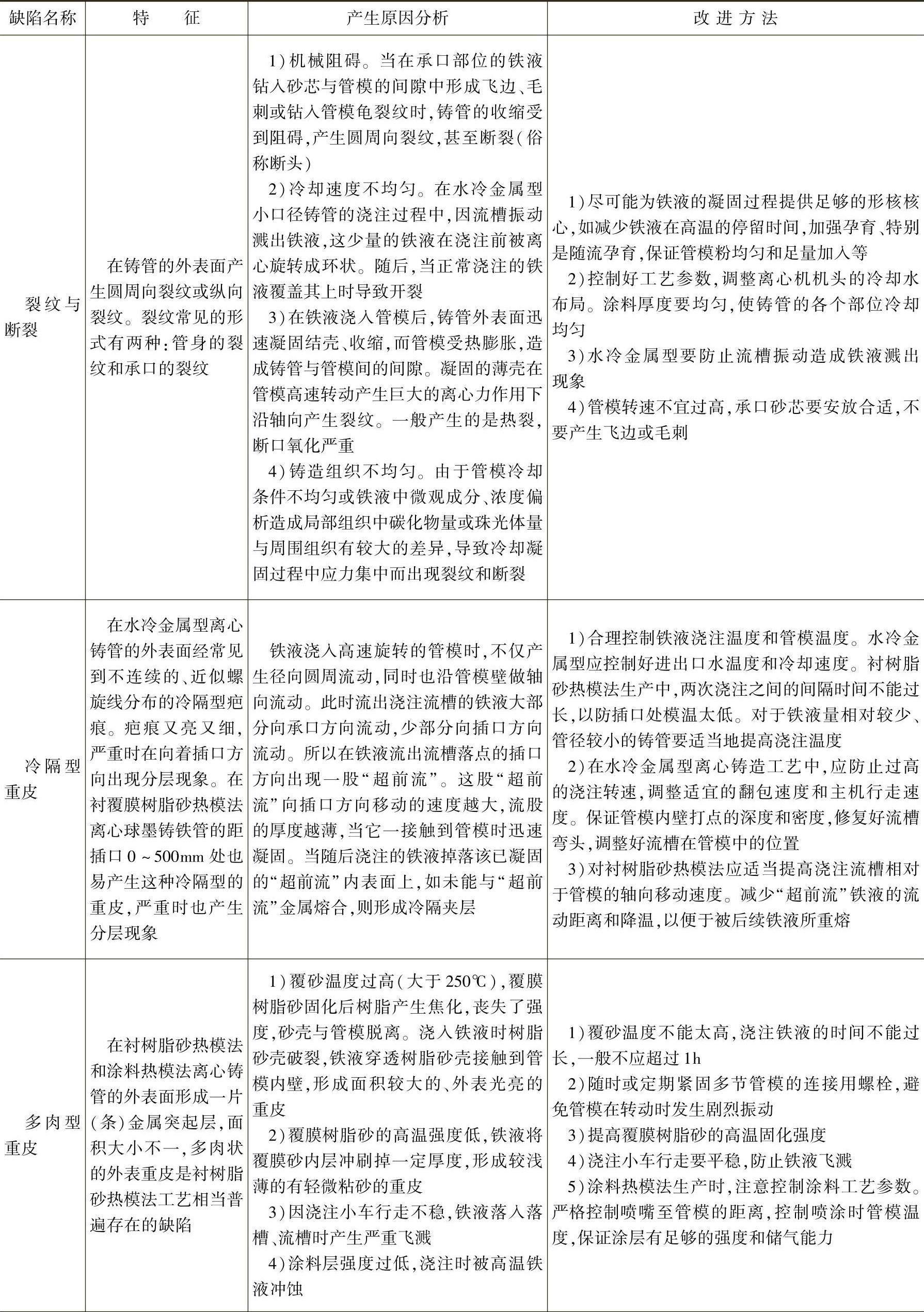

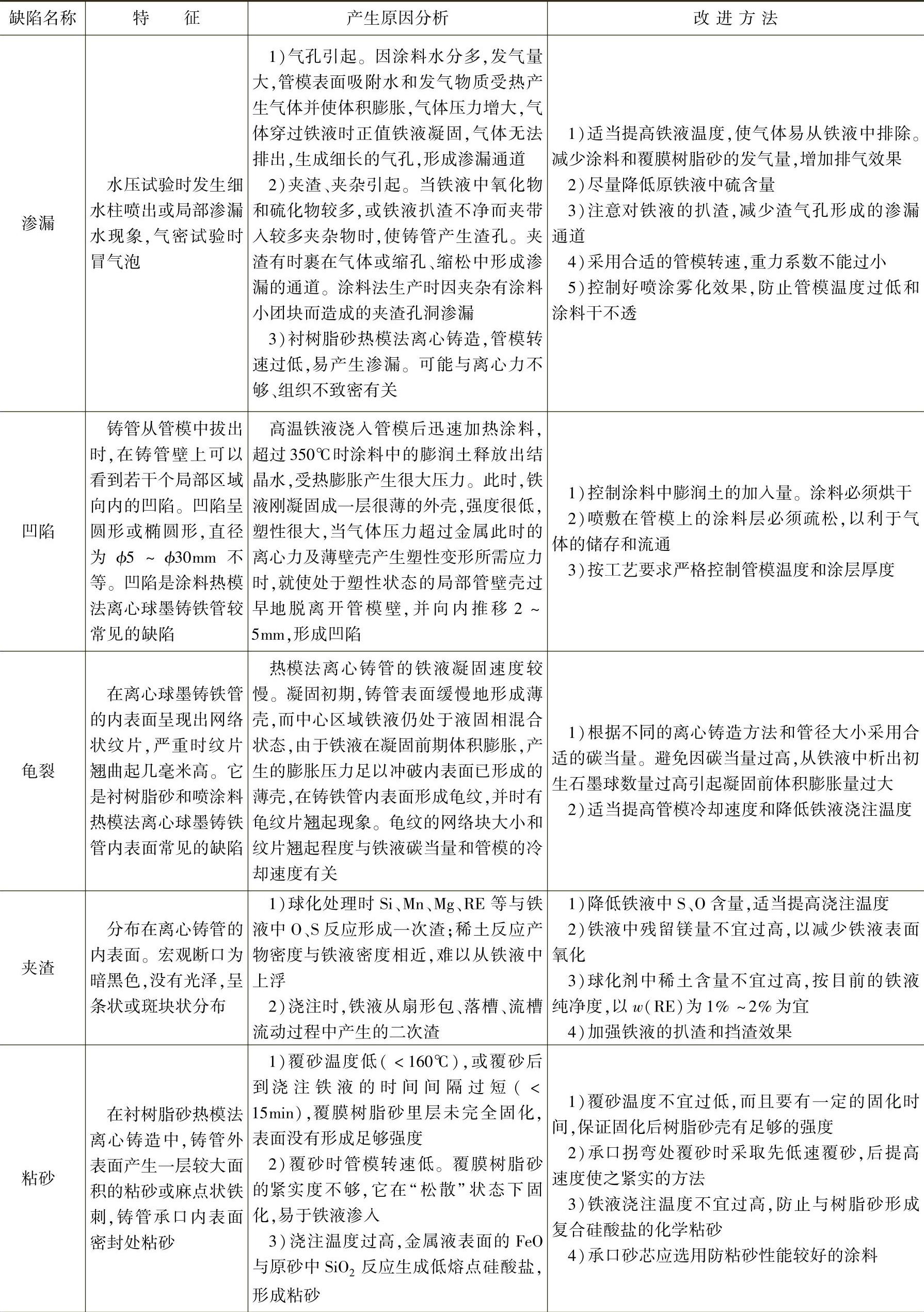

6.不合格品离心铸造件的常见缺陷分析与质量改进

在离心铸造件生产中,常见的铸件缺陷有淋落、坍流、喇叭口、冷隔、重皮、对火、夹杂、裂纹、气孔、穿透性喇叭孔、偏析、缩孔、白口、渗漏等。通常,产生这些缺陷的原因不单是离心浇注工艺问题(如浇注系统、浇注定量、浇注温度等),有时还有铸型结构与材料、铸型转速、金属型涂料工艺、离心铸造机及其操作等许多方面的问题,因此必须具体分析,以便采取相应的合理措施加以解决。

生产离心铸造件时,常见的缺陷分析与质量改进方法见表7-35和表7-36。

表7-34 不合格品低压铸造件的常见缺陷分析与质量改进方法(供参考)

(续)

注:表中⊕表示产生缺陷的主要原因,○表示产生缺陷的次要原因。(https://www.xing528.com)

表7-35 不合格品离心铸造件的常见缺陷分析与质量改进方法(供参考)

(续)

表7-36 不合格品离心铸造铸铁管的常见缺陷分析与质量改进方法(供参考)

(续)

(续)

(续)

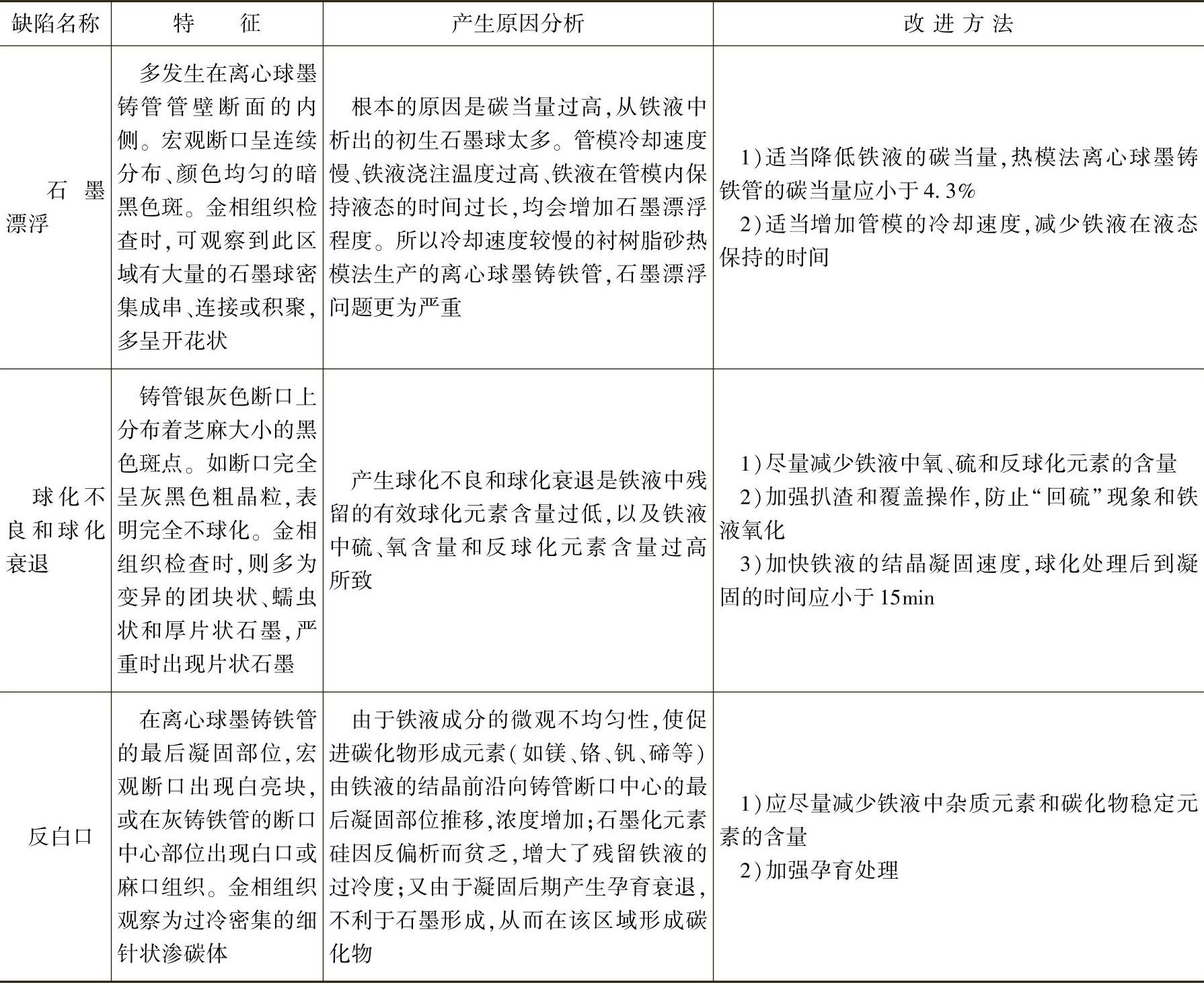

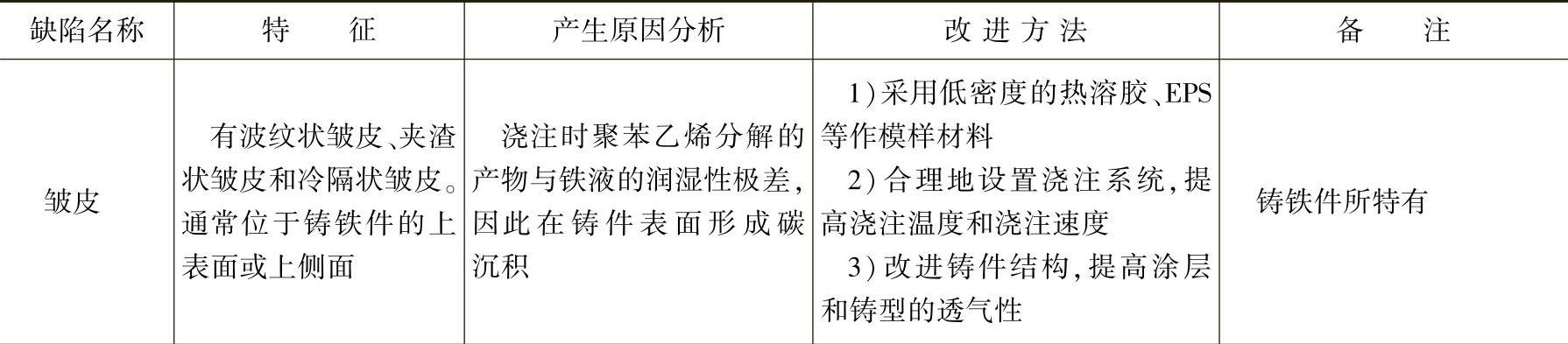

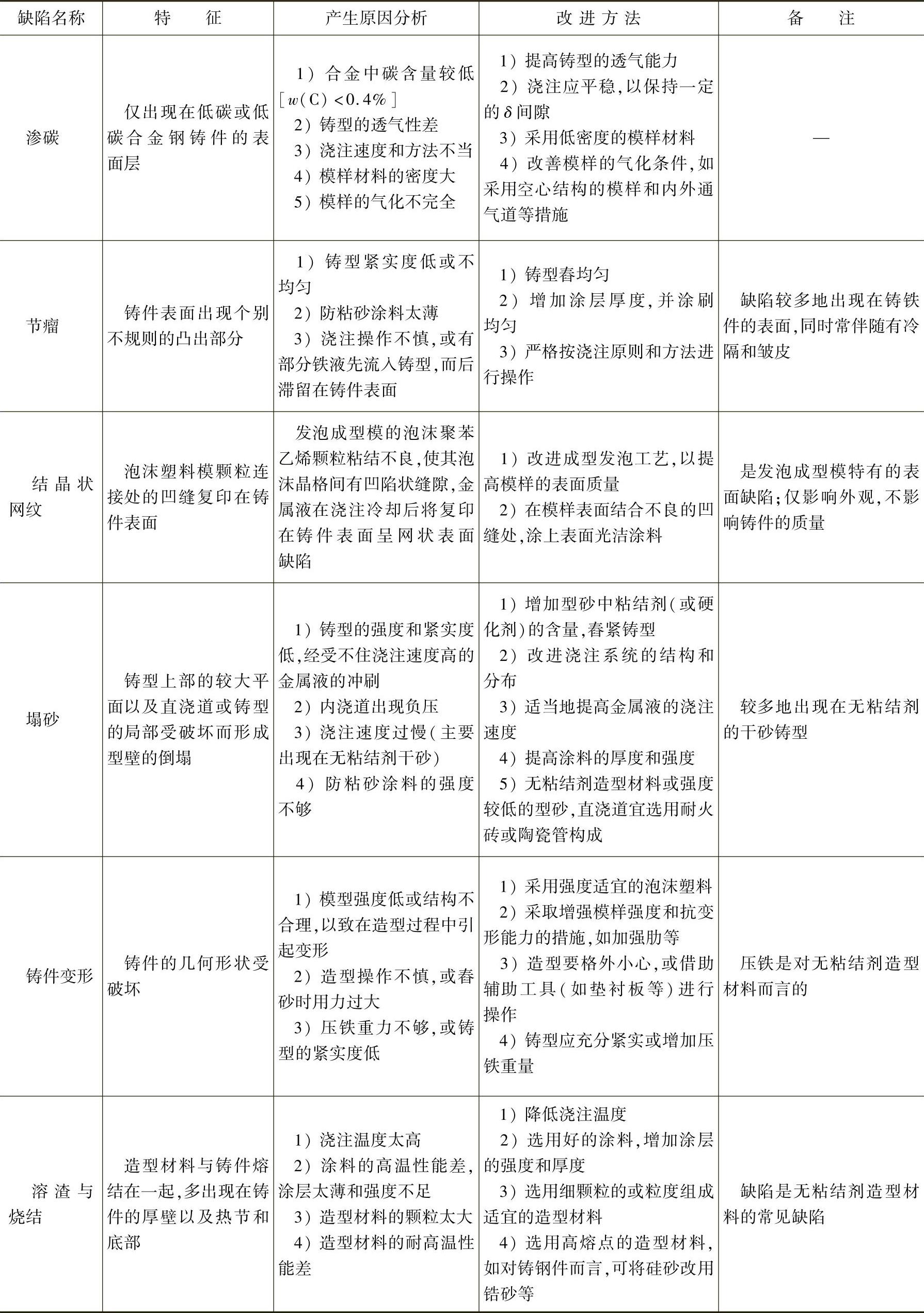

7.不合格品消失模铸造件的常见缺陷分析与质量改进

在消失模铸造件生产中,普通铸件常见的许多缺陷如错箱、偏芯、夹砂、冲砂和塌砂(除无粘结剂干砂外)等缺陷一般是不存在的。但是,由于金属液与聚苯乙烯泡沫塑料模的热分解产物的相互作用,往往会产生消失模铸造所特有的铸造缺陷,如铸钢件的表面渗碳、铸铁件的表面皱皮、碳薄膜、渣状气孔、粘砂、冷隔和夹渣、气孔、表面结皮、节瘤、结晶状网纹、铸件变形等。通常,产生这些缺陷的原因不单是聚苯乙烯泡沫塑料模问题,有时还有浇注系统和操作、型砂质量、铸型紧实状况、涂料质量和厚薄、合金成分等许多方面的问题,因此必须具体分析,以便采取相应的合理措施加以解决。

生产消失模铸造件时,常见的缺陷分析与质量改进方法见表7-37。

表7-37 不合格品消失模铸造件的常见缺陷分析与质量改进方法(供参考)

(续)

(续)

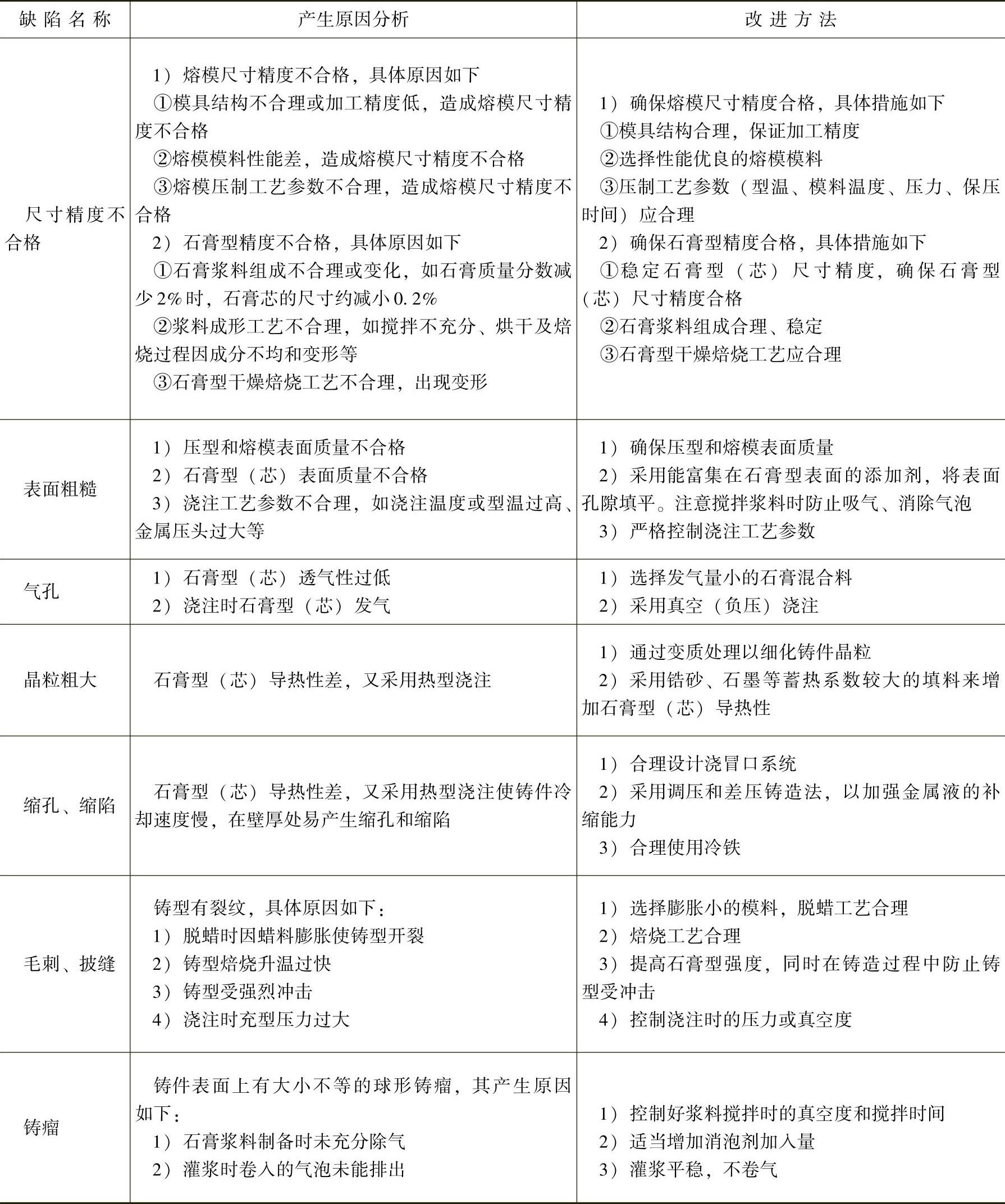

8.不合格品石膏型铸造件的常见缺陷分析与质量改进

在石膏型铸造铸件生产中,常见的铸件缺陷有尺寸精度不合格、表面粗糙、气孔、晶粒粗大、缩孔、缩角、毛刺、披缝、铸瘤等。通常,产生这些缺陷的原因不单是制造石膏型工艺问题,有时还有模具结构和加工精度、浇冒口设计、浇注工艺参数等许多方面的问题,因此必须具体分析,以便采取相应的合理措施加以解决。

生产石膏型铸造件时,常见的缺陷分析与质量改进方法见表7-38。

表7-38 不合格品石膏型铸造件的常见缺陷分析与质量改进方法(供参考)

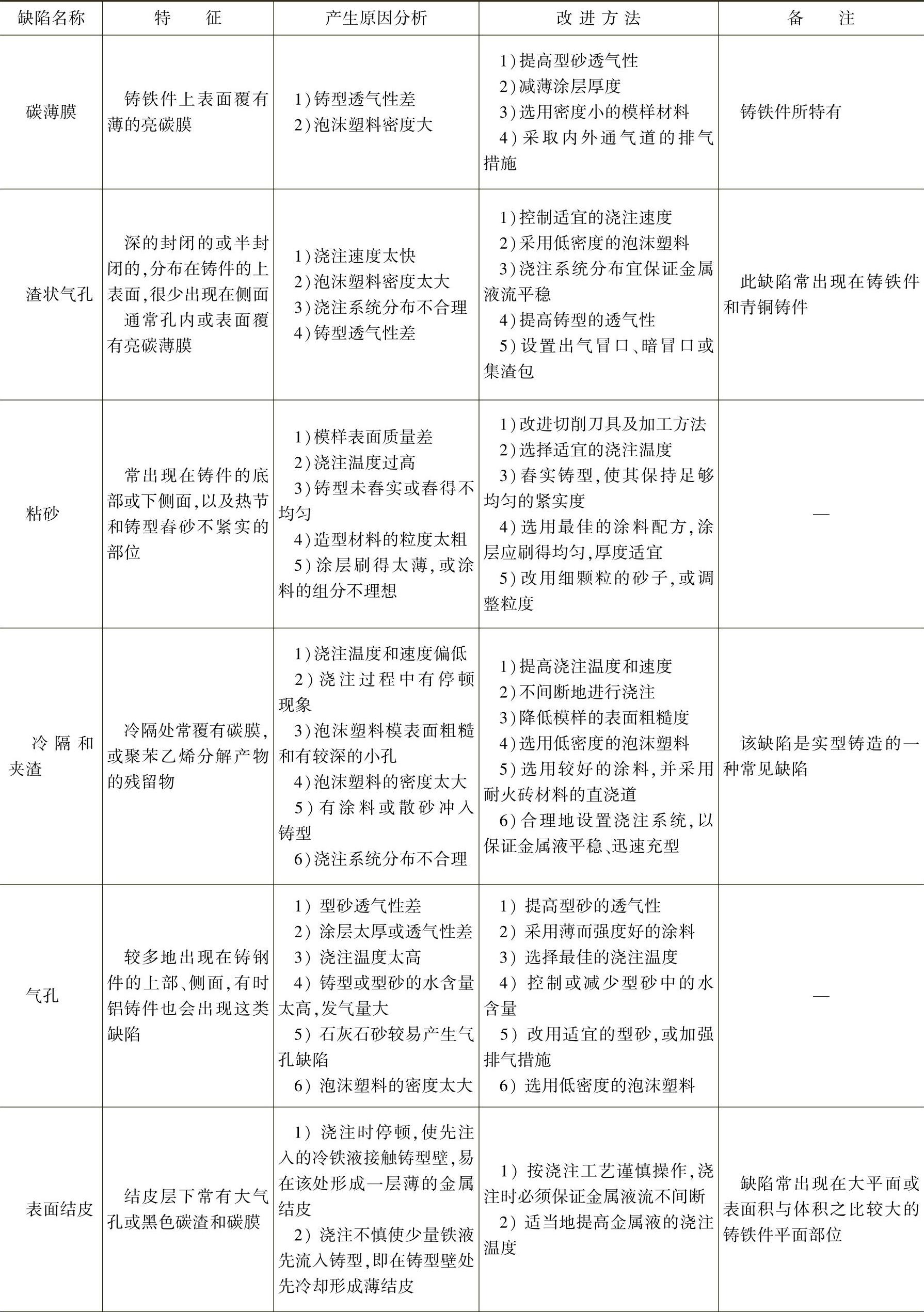

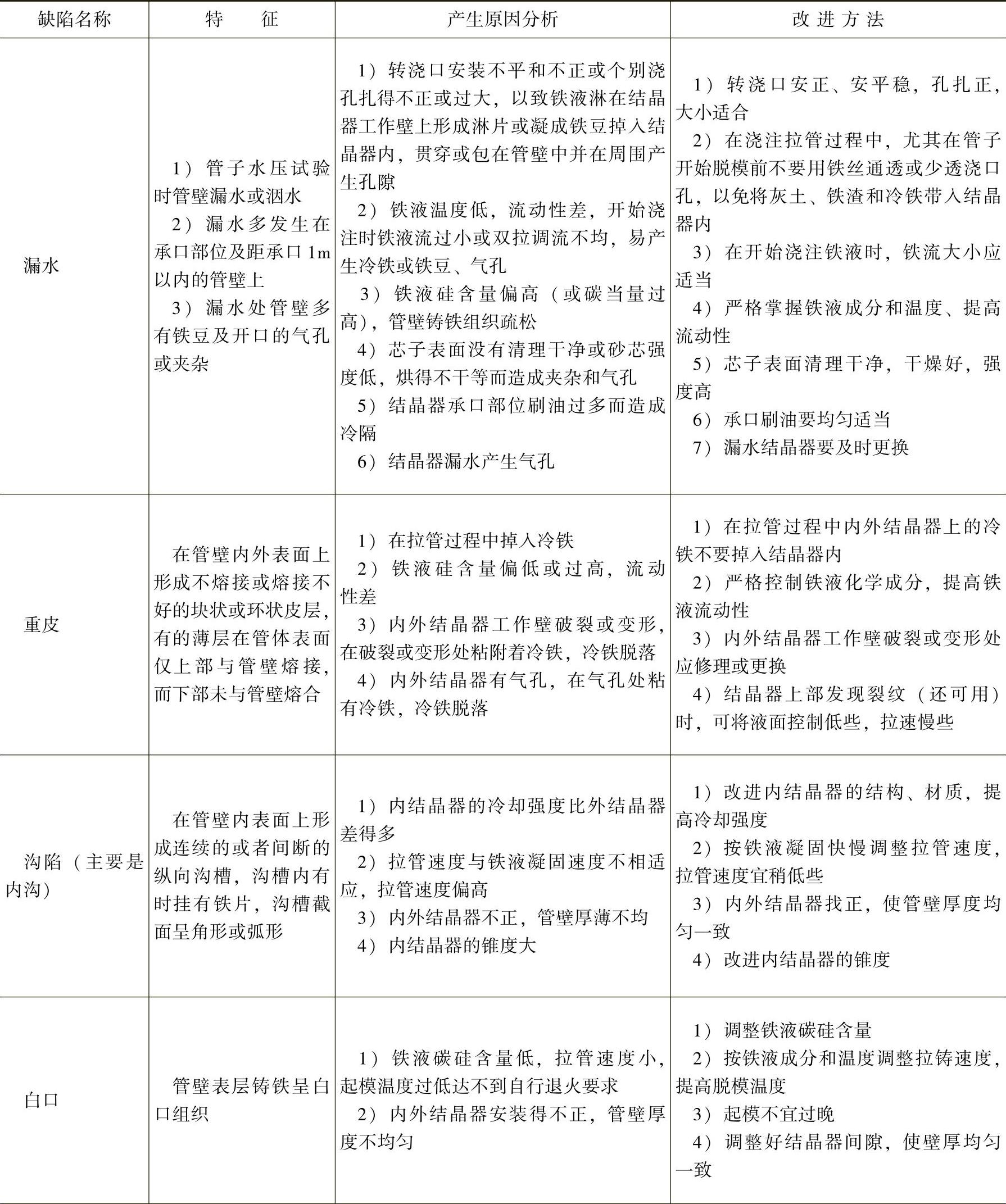

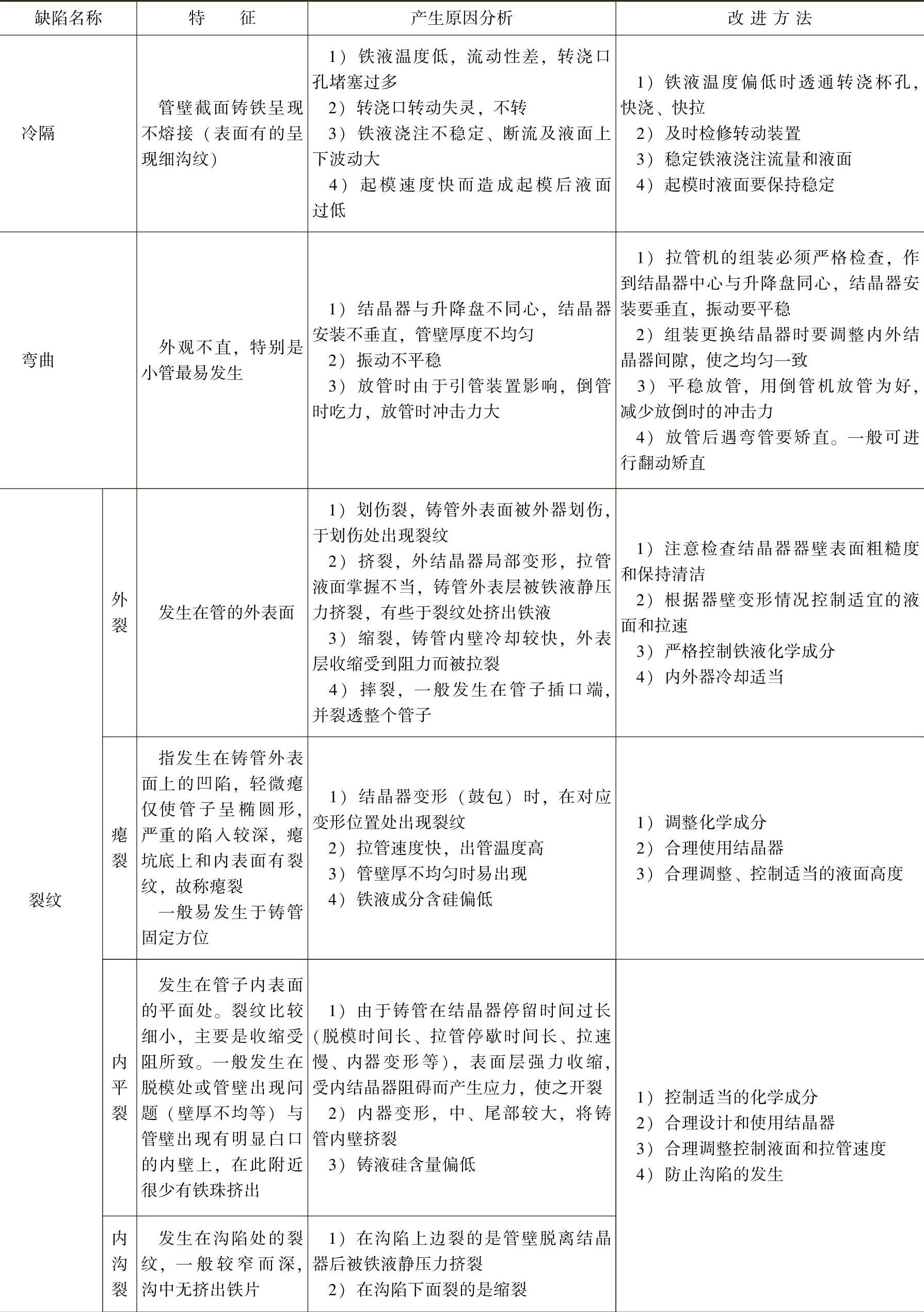

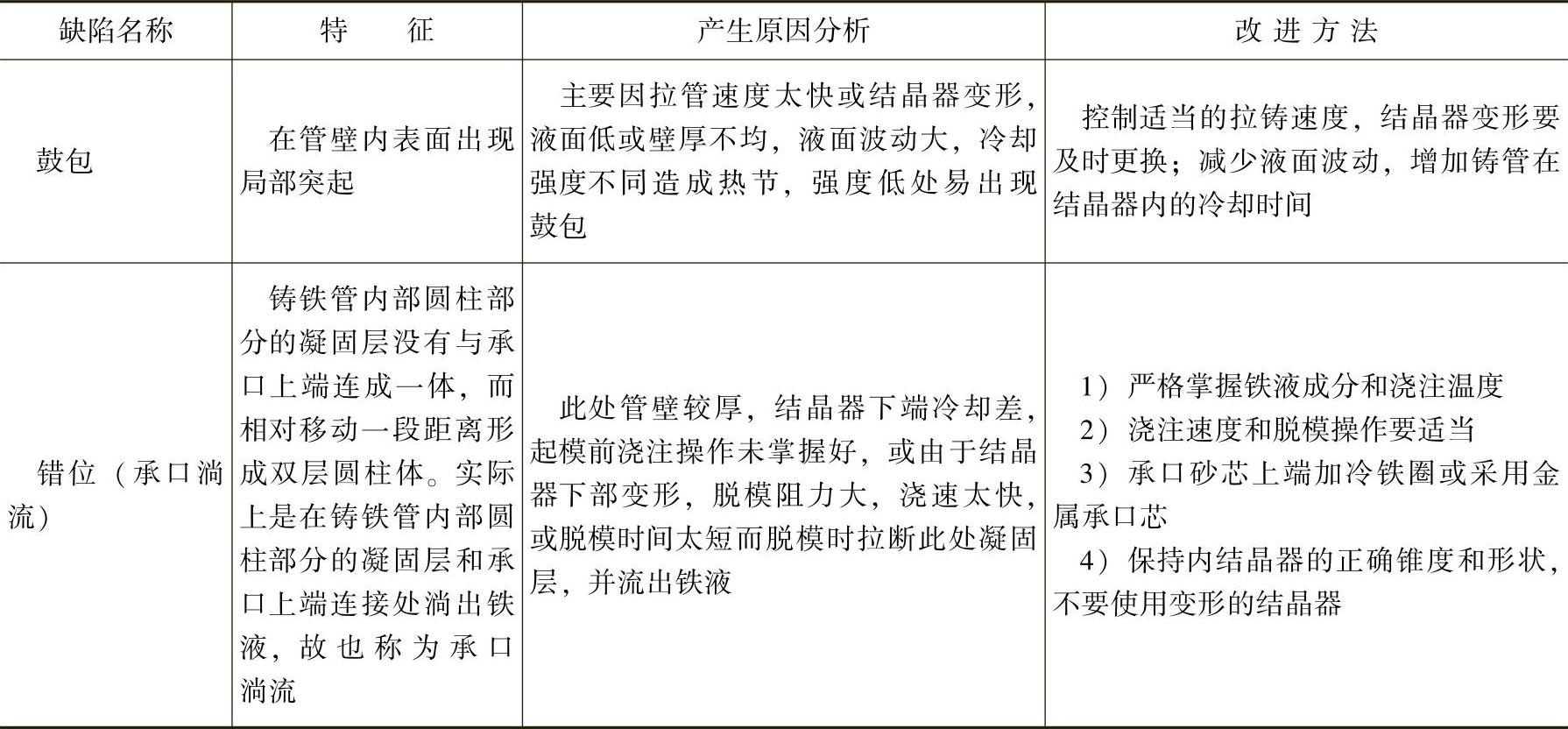

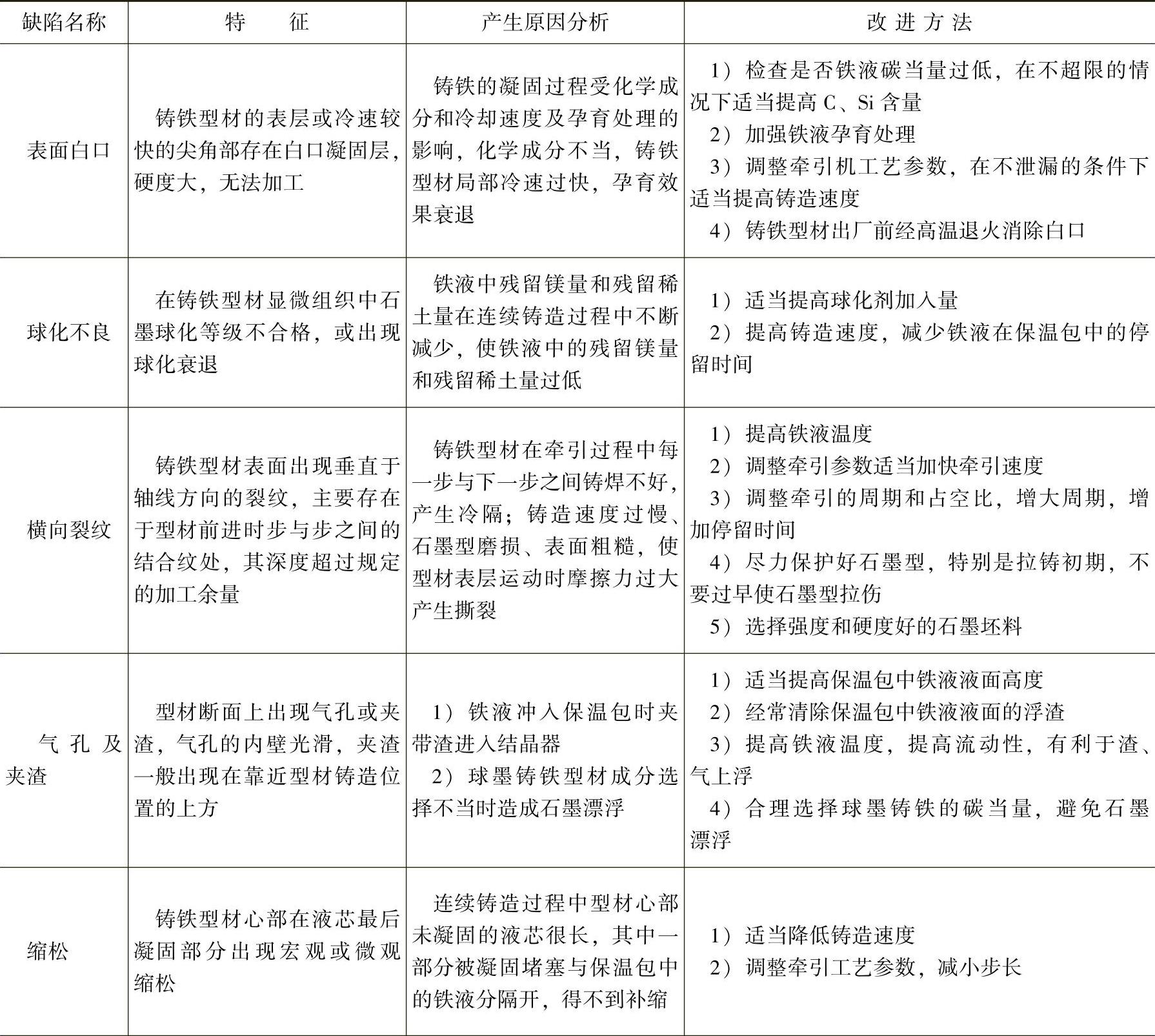

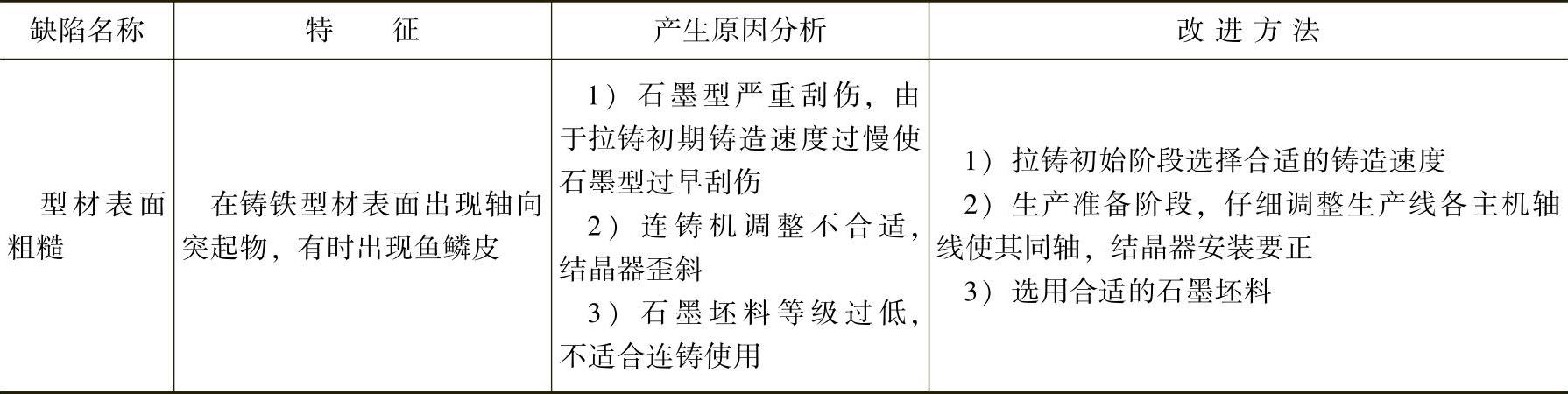

9.不合格品连续铸造件的常见缺陷分析与质量改进

在连续铸造件生产中,常见的铸件缺陷有漏水、重皮、沟陷(主要是内沟)、白口、冷隔、弯曲、裂纹、鼓包、错位(承口淌流)等。通常,产生这些缺陷的原因不单是拉管操作问题,有时还有铁液成分和温度、结晶器的结构与安装、铸管机及其附属装置的选用等许多方面的问题,因此必须具体分析,以便采取相应的合理措施加以解决。

生产连续铸造件时,常见的缺陷分析与质量改进方法见表7-39和表7-40。

表7-39 不合格品连续铸造铸铁管的常见缺陷分析与质量改进方法(供参考)

(续)

(续)

表7-40 不合格品水平连铸铸铁型材的常见缺陷分析与质量改进方法(供参考)

(续)

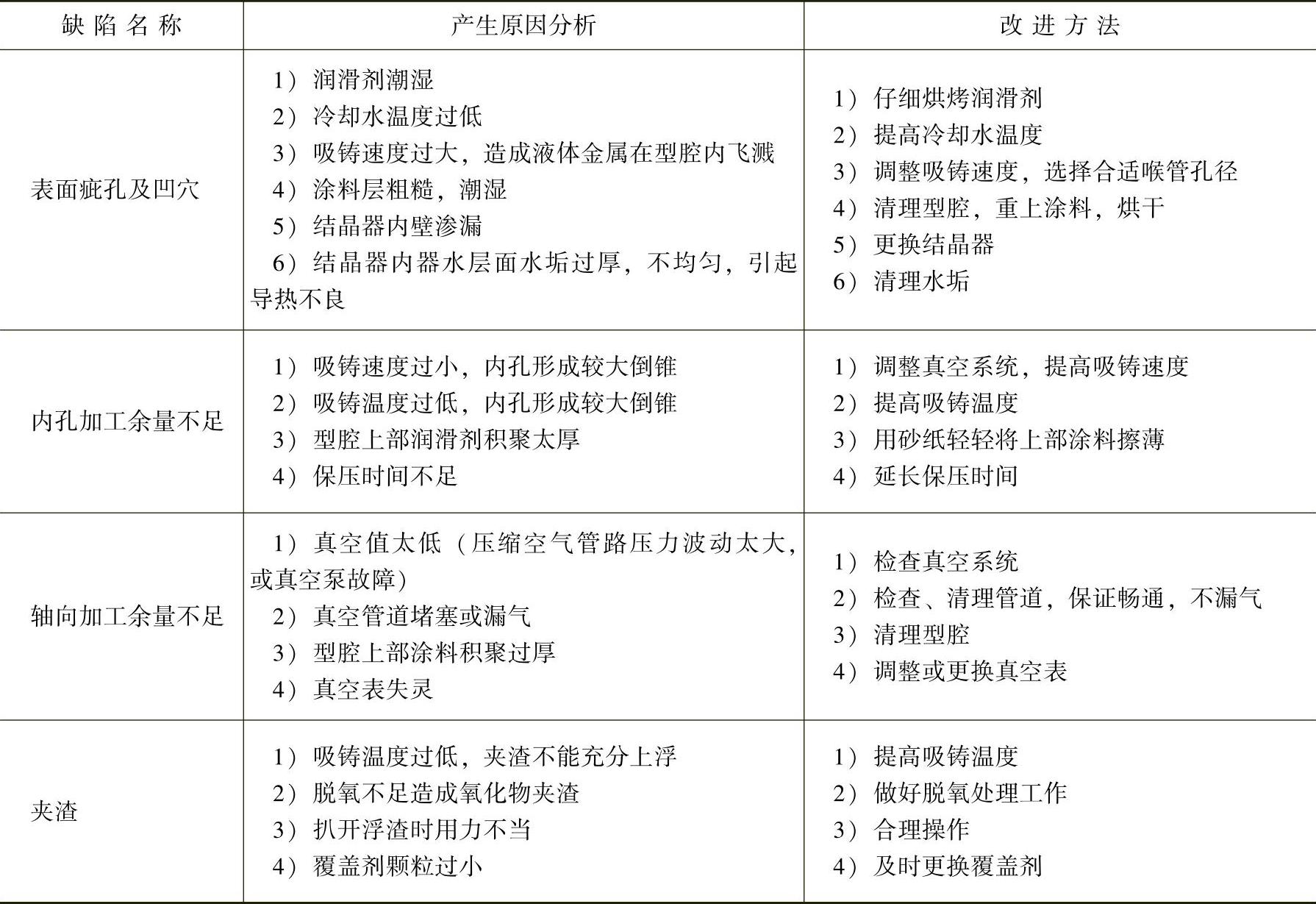

10.不合格品真空吸铸件的常见缺陷分析与质量改进

在真空吸铸件生产中,常见的铸件缺陷有表面疵孔及凹穴、内孔加工余量不足、轴向加工余量不足、夹渣等。通常,产生这些缺陷的原因不单是真空系统问题,有时还有结晶器的结构与内壁壁厚的选择、吸铸温度、冷却水温度和流向、涂料的选用等许多方面的问题,因此必须具体分析,以便采取相应的合理措施加以解决。

生产真空吸铸件时,常见的缺陷分析与质量改进方法见表7-41。

表7-41 不合格品真空吸铸件的常见缺陷分析与质量改进方法(供参考)

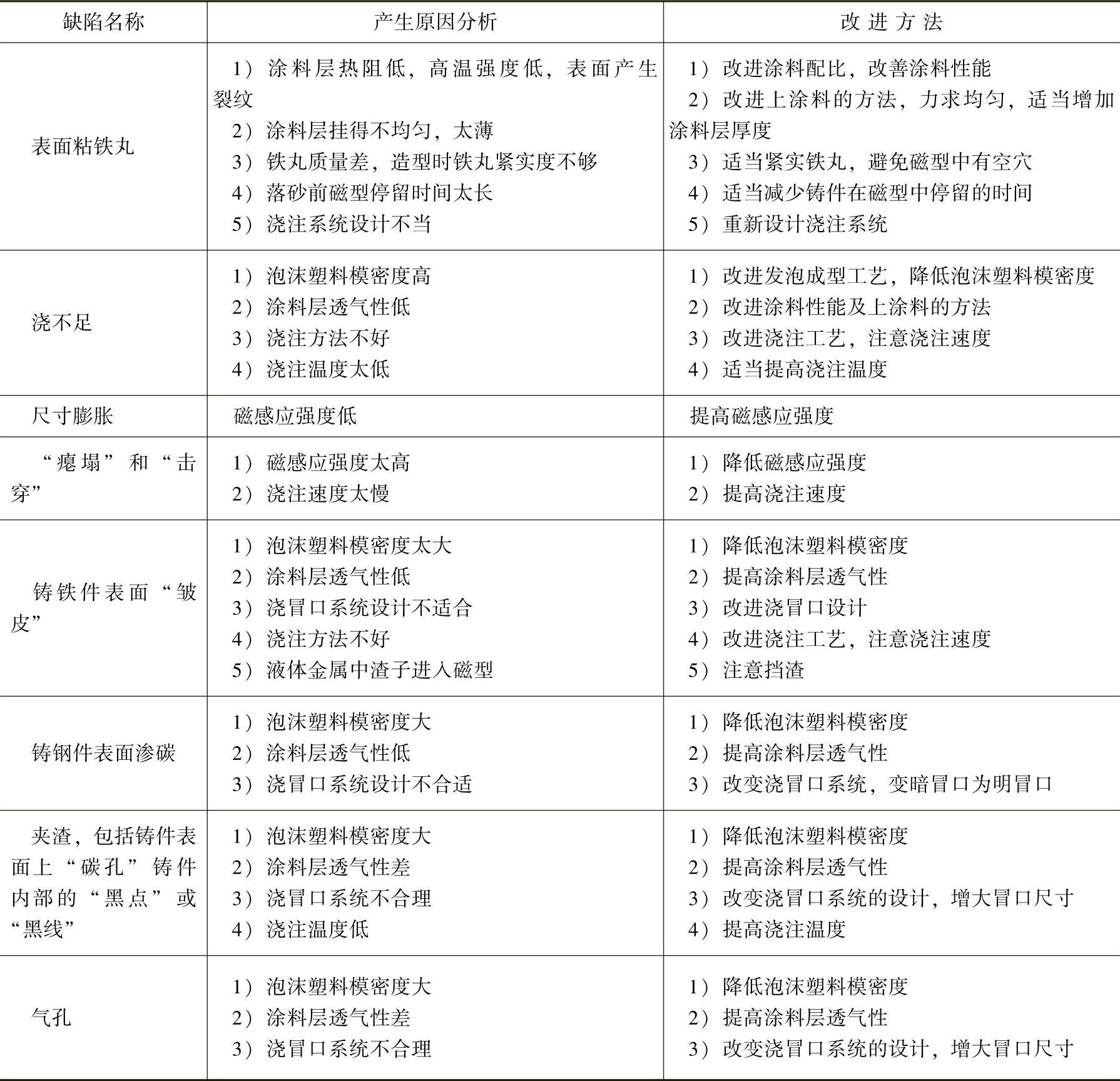

11.不合格品磁型铸造件的常见缺陷分析与质量改进

在磁型铸造件生产中,常见的铸件缺陷有表面粘铁丸、浇不足、尺寸膨胀、“瘪塌”和“击穿”、铸铁件表面“皱皮”、铸钢件表面渗碳、夹渣、气孔等。通常,产生这些缺陷的原因不单是磁力系统问题,有时还有浇注系统、铁丸质量、涂料、泡沫塑料模等许多方面的问题,因此必须具体分析,以便采取相应的合理措施加以解决。

生产磁型铸造件时,常见的缺陷分析与质量改进方法见表7-42。

表7-42 不合格品磁型铸造件的常见缺陷分析与质量改进方法(供参考)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。