1.不合格品铸造铝合金件的常见缺陷分析与质量改进

在铸造铝合金件生产中,常见的铸件缺陷有气孔、针孔、疏松、夹杂、夹渣、裂纹、偏析、偏析瘤、成分超差、冷隔等。通常,产生这些缺陷的原因不单是精炼变质处理问题,有时有造型制芯、熔炼浇注、型砂质量、落砂清理等许多生产工序的问题,因此必须具体分析,以便采取相应的合理措施来解决。

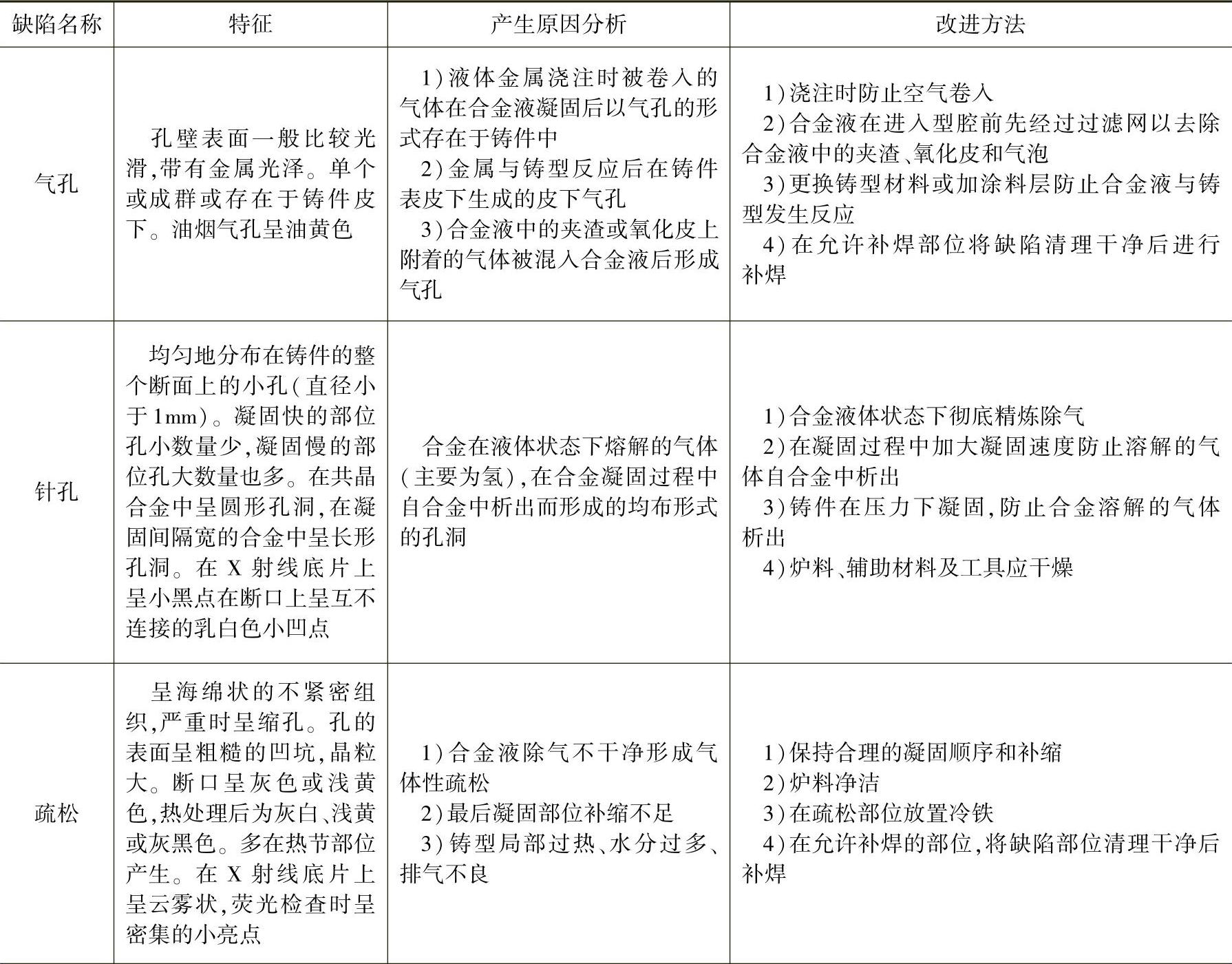

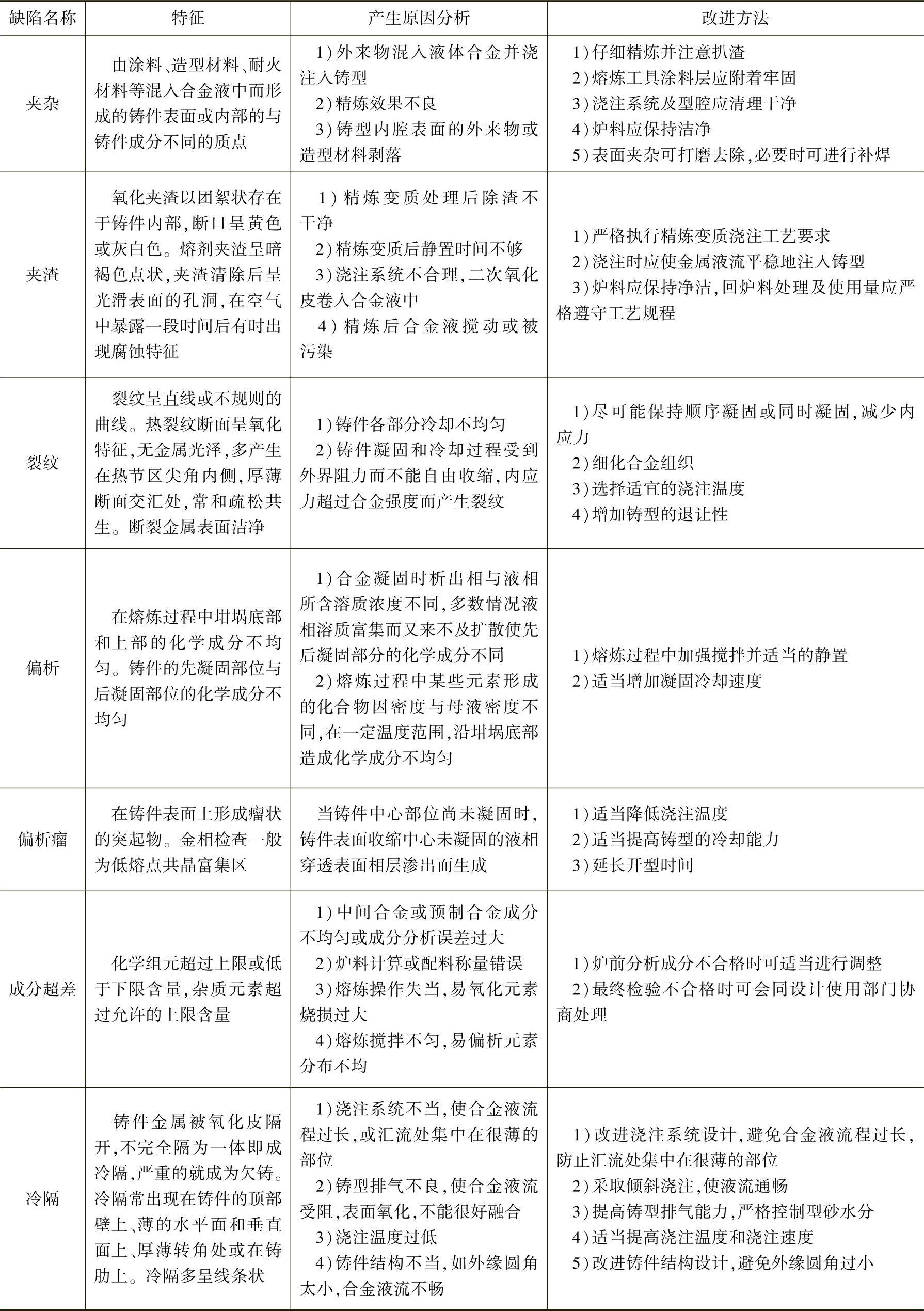

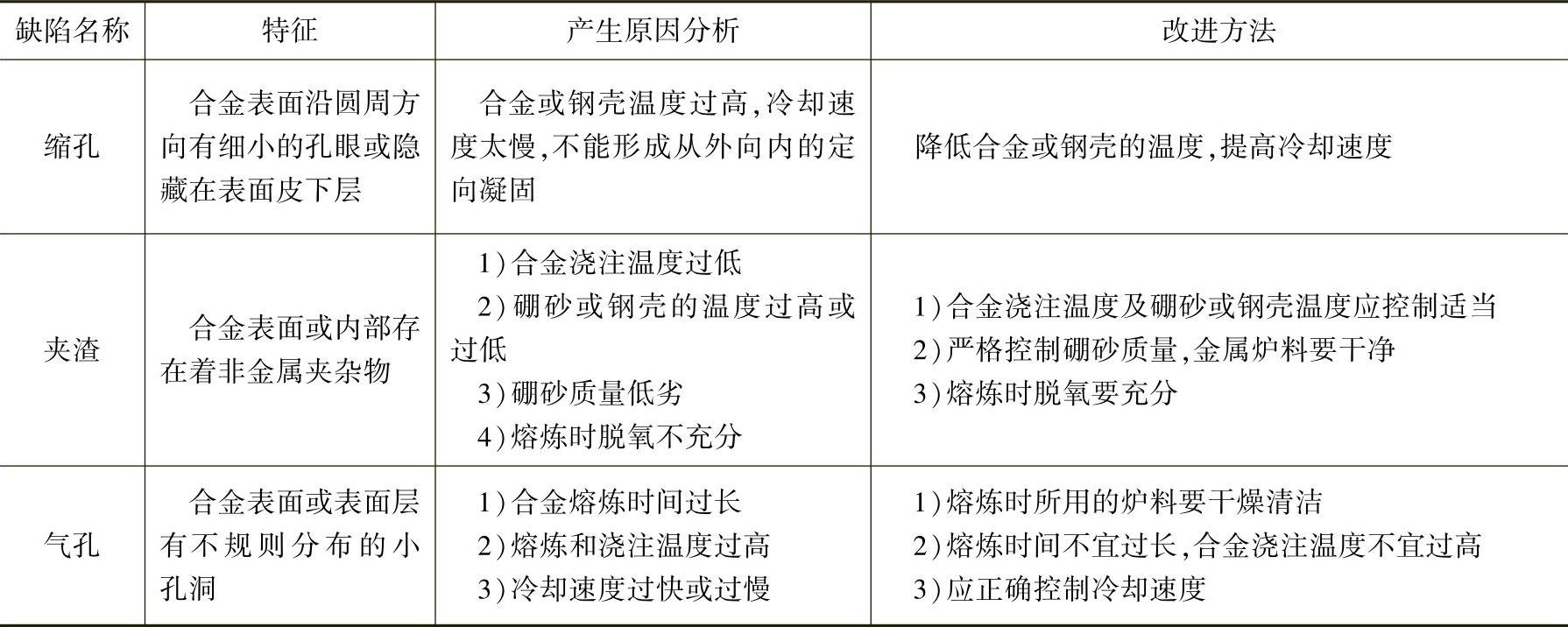

采用砂型生产铸造铝合金件时,常见的缺陷分析与质量改进方法见表7-22。

表7-22 不合格品铸造铝合金件的常见缺陷分析与质量改进方法(供参考)

(续)

2.不合格品铸造镁合金件的常见缺陷分析与质量改进

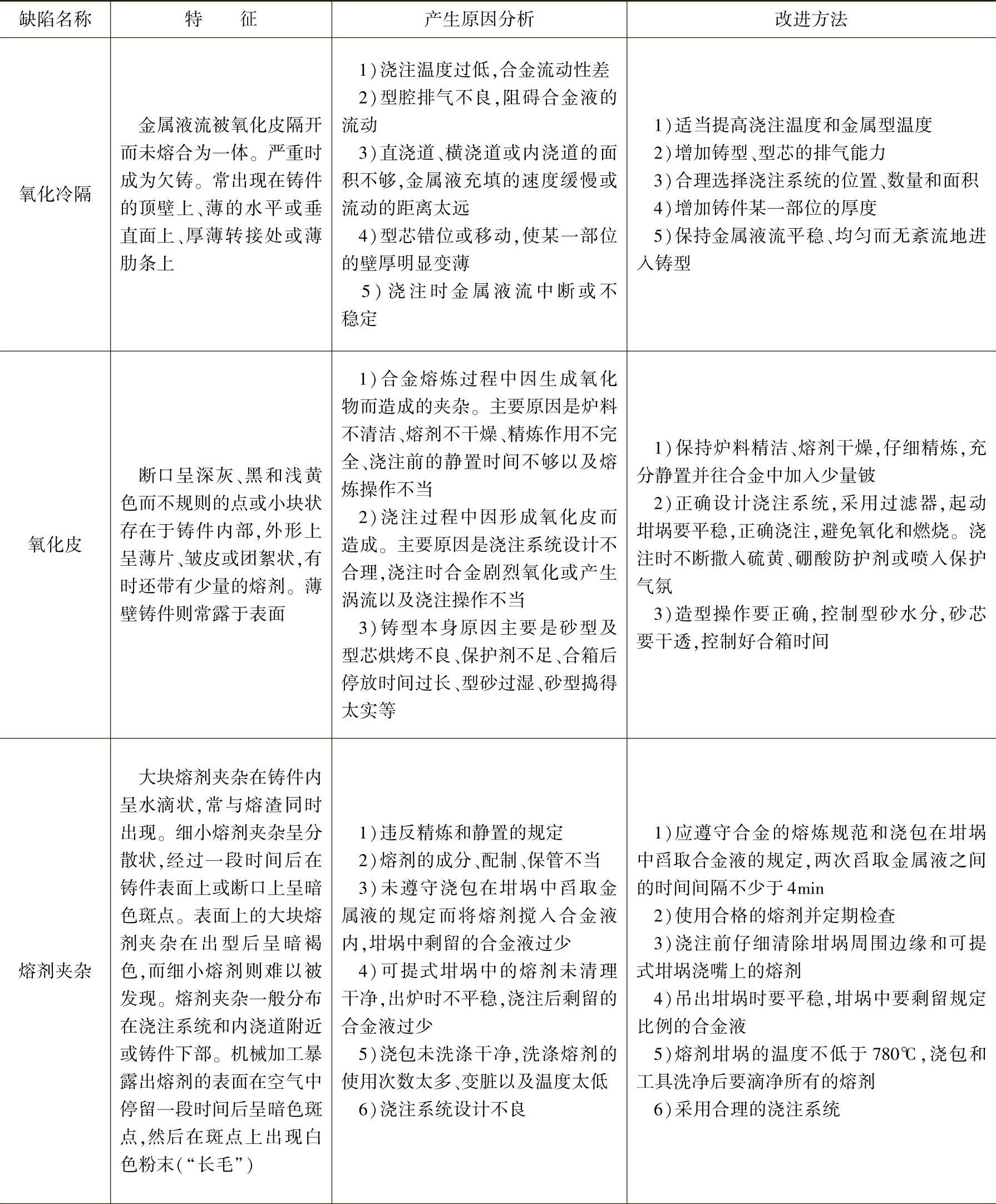

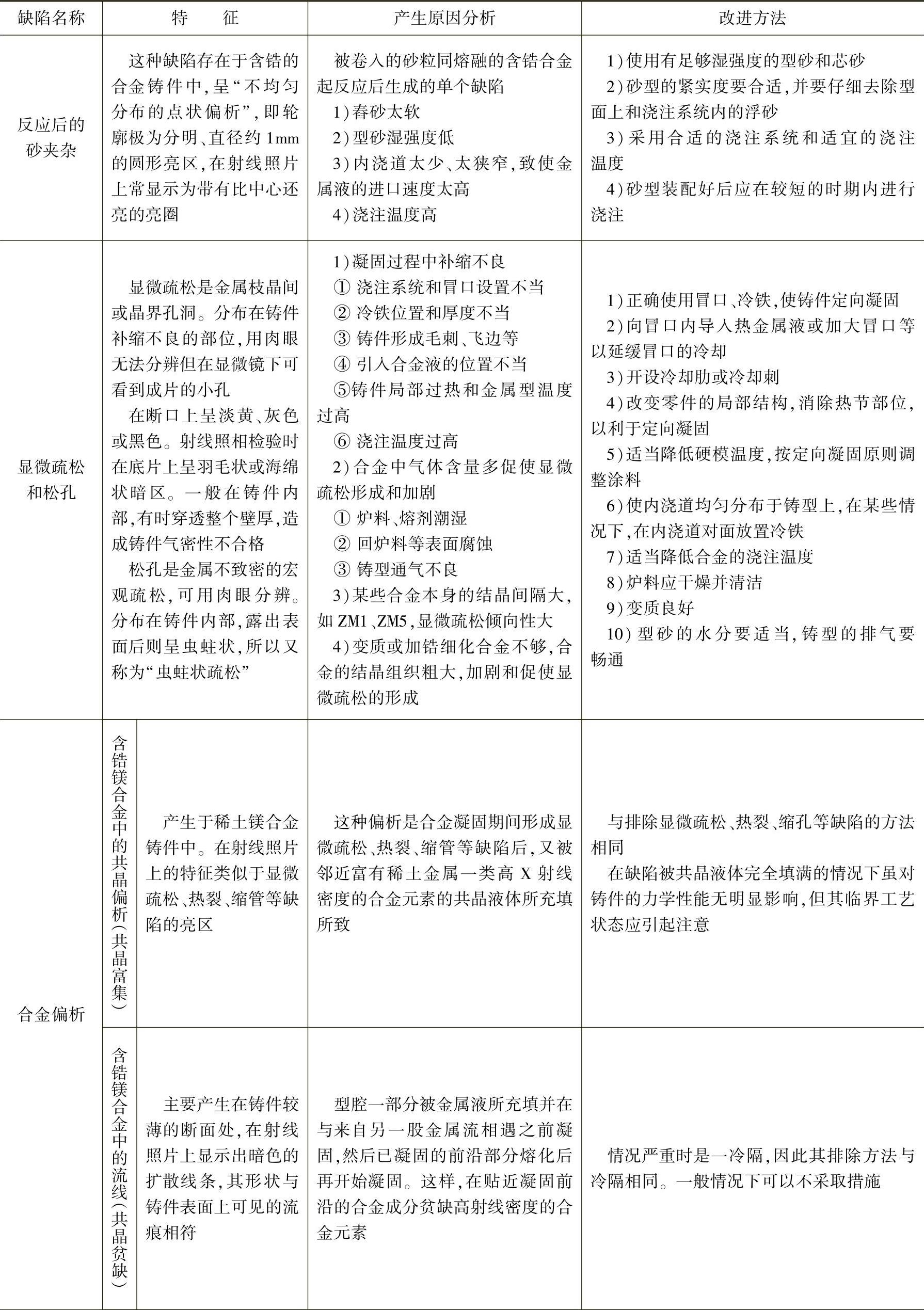

在铸造镁合金件生产中,常见的铸件缺陷有显微疏松、松孔、气孔、裂纹(热裂、冷裂)、冷隔、欠铸、夹砂、夹杂(氧化皮、熔剂等)、偏析等。通常,产生这些缺陷的原因不单是自身的合金成分问题,有时还有造型制芯、熔炼浇注、型砂质量、落砂处理等许多生产工序的问题,因此必须具体分析,以便采取相应的合理措施加以解决。

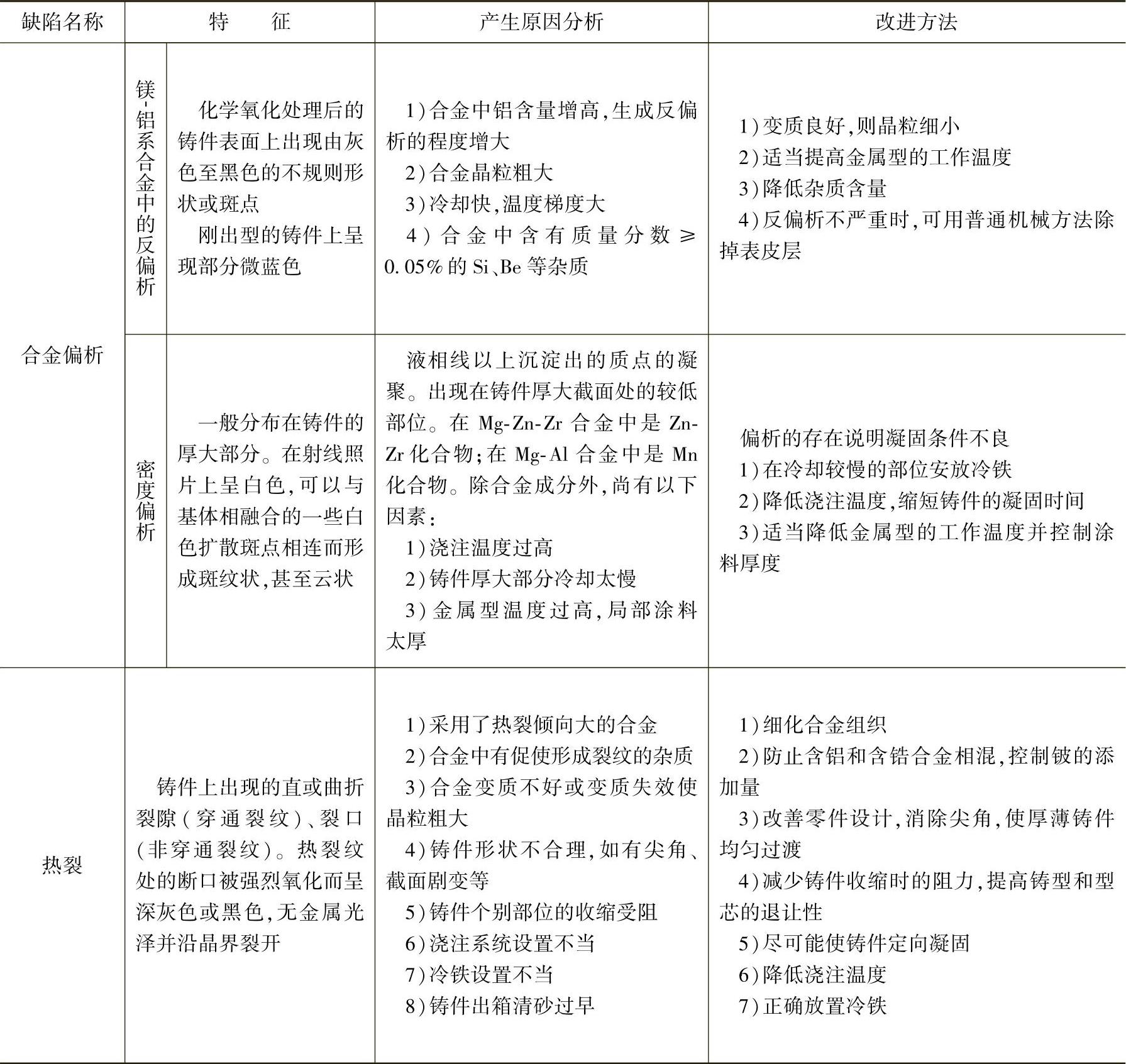

生产铸造镁合金件时,与合金自身有直接关系的某些常见缺陷分析与质量改进方法见表7-23。

表7-23 不合格品铸造镁合金件的常见缺陷分析与质量改进方法(供参考)

(续)

(续)

3.不合格品铸造锌合金件的常见缺陷分析与质量改进

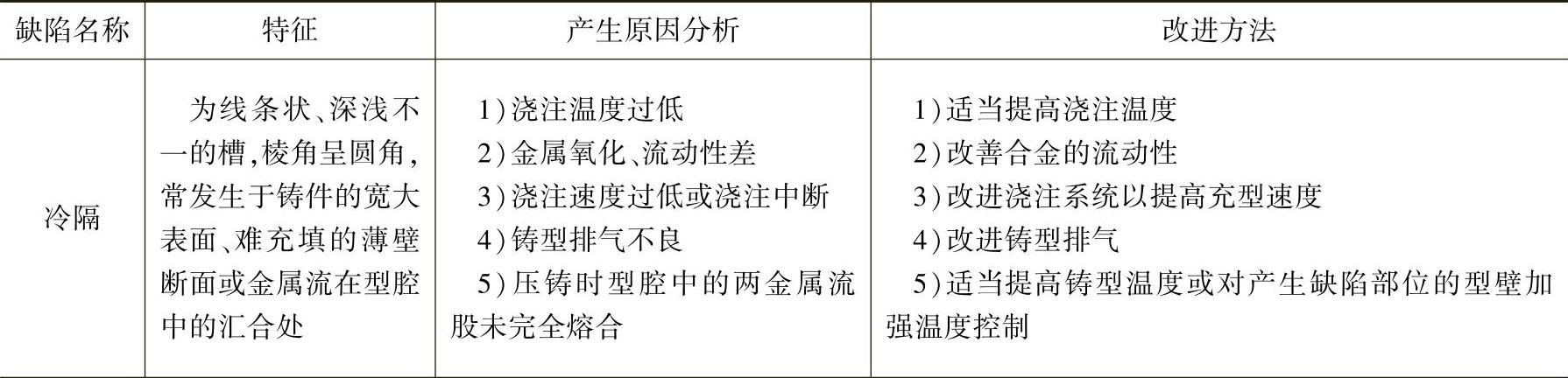

在铸造锌合金件生产中,常见的铸件缺陷有冷隔、气孔、缩孔与缩松、裂纹、夹渣、重力偏析等。通常,产生这些缺陷的原因不单是熔炼浇注问题,有时还有造型制芯、型砂质量、落砂清理等许多生产工序的问题,因此必须具体分析,以便采取相应的合理措施加以解决。

生产铸造锌合金件时,常见的缺陷分析与质量改进方法见表7-24。

表7-24 不合格品铸造锌合金件的常见缺陷分析与质量改进方法(供参考)

(续)

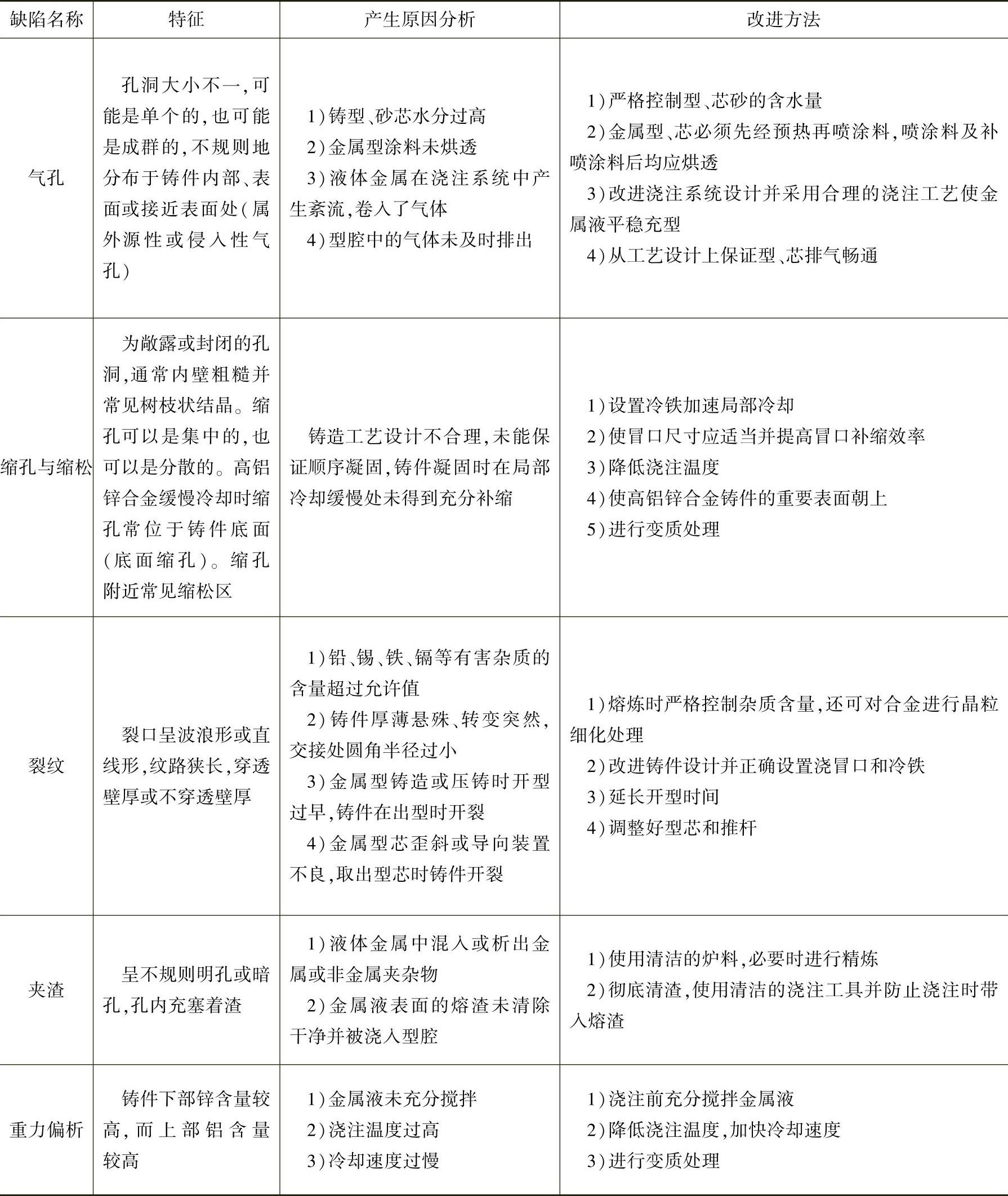

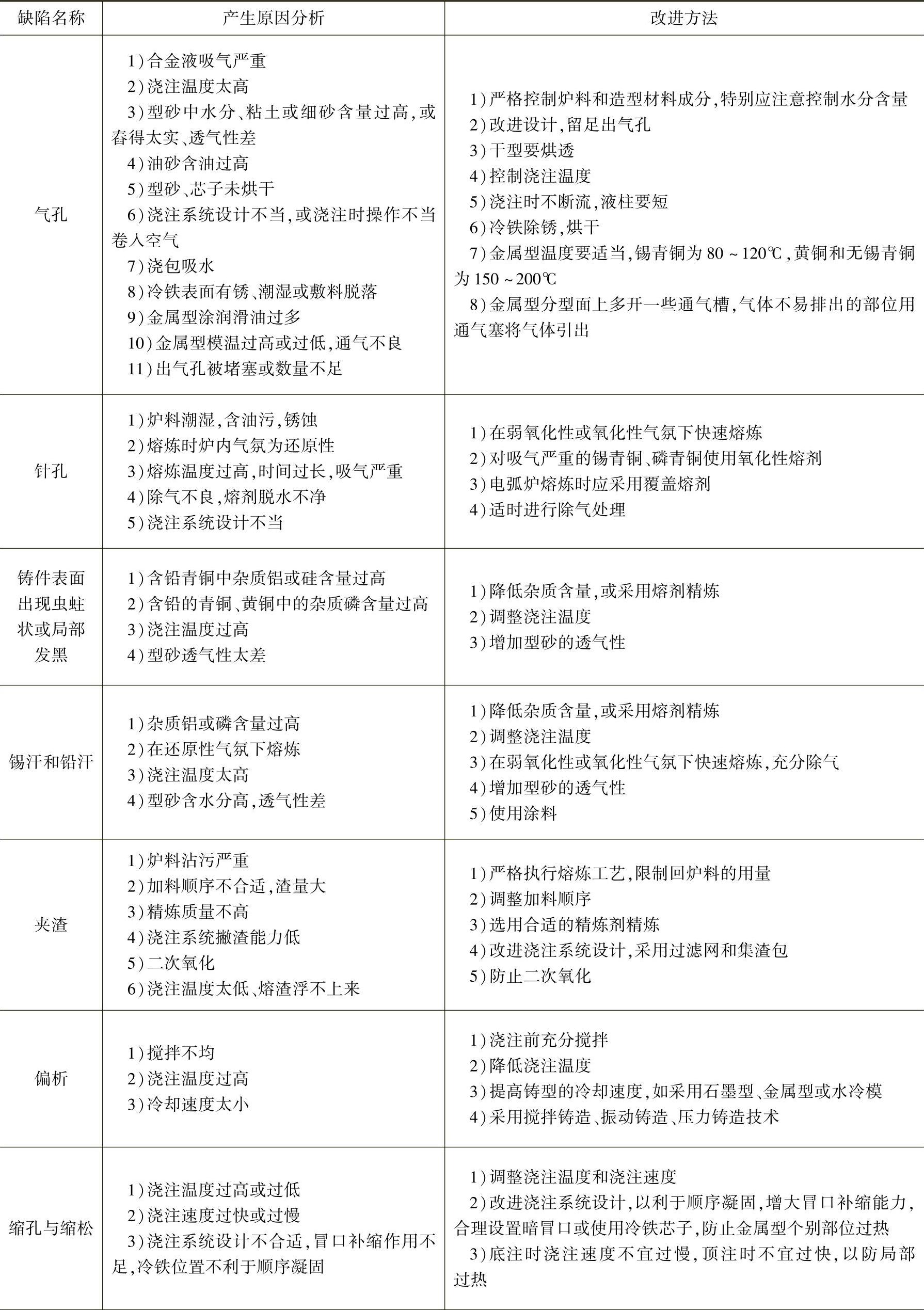

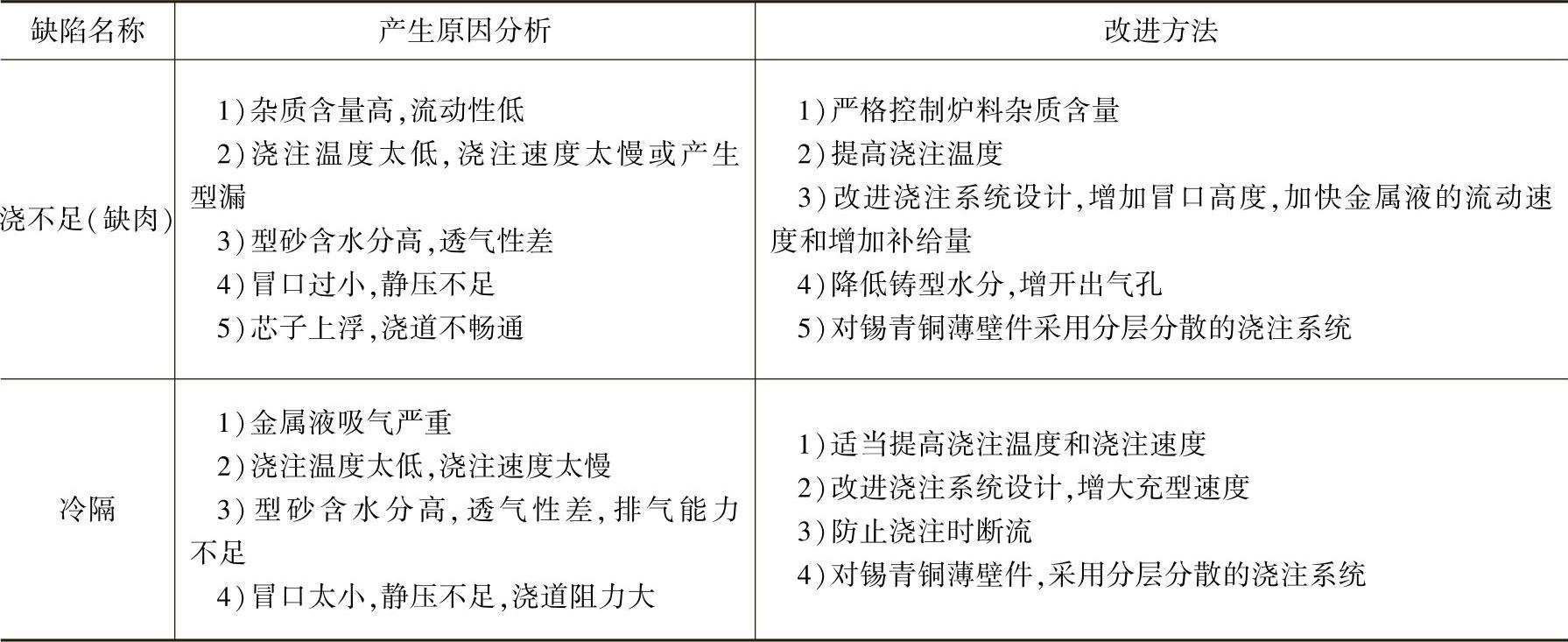

4.不合格品铸造铜合金件的常见缺陷分析与质量改进

在铸造铜合金件生产中,常见的铸件缺陷有气孔、针孔、铸件表面出现虫蛀状或局部发黑、锡汗和铅汗、夹渣、偏析、缩孔、缩松、浇不足(缺肉)、冷隔等。通常,产生这些缺陷的原因不单是熔炼浇注问题,有时还有造型制芯、型砂质量、落砂清理等许多生产工序的问题,因此必须具体分析,以便采取相应的合理措施加以解决。

生产铸造铜合金件时,常见的缺陷分析与质量改进方法见表7-25。(https://www.xing528.com)

表7-25 不合格品铸造铜合金件的常见缺陷分析与质量改进方法(供参考)

(续)

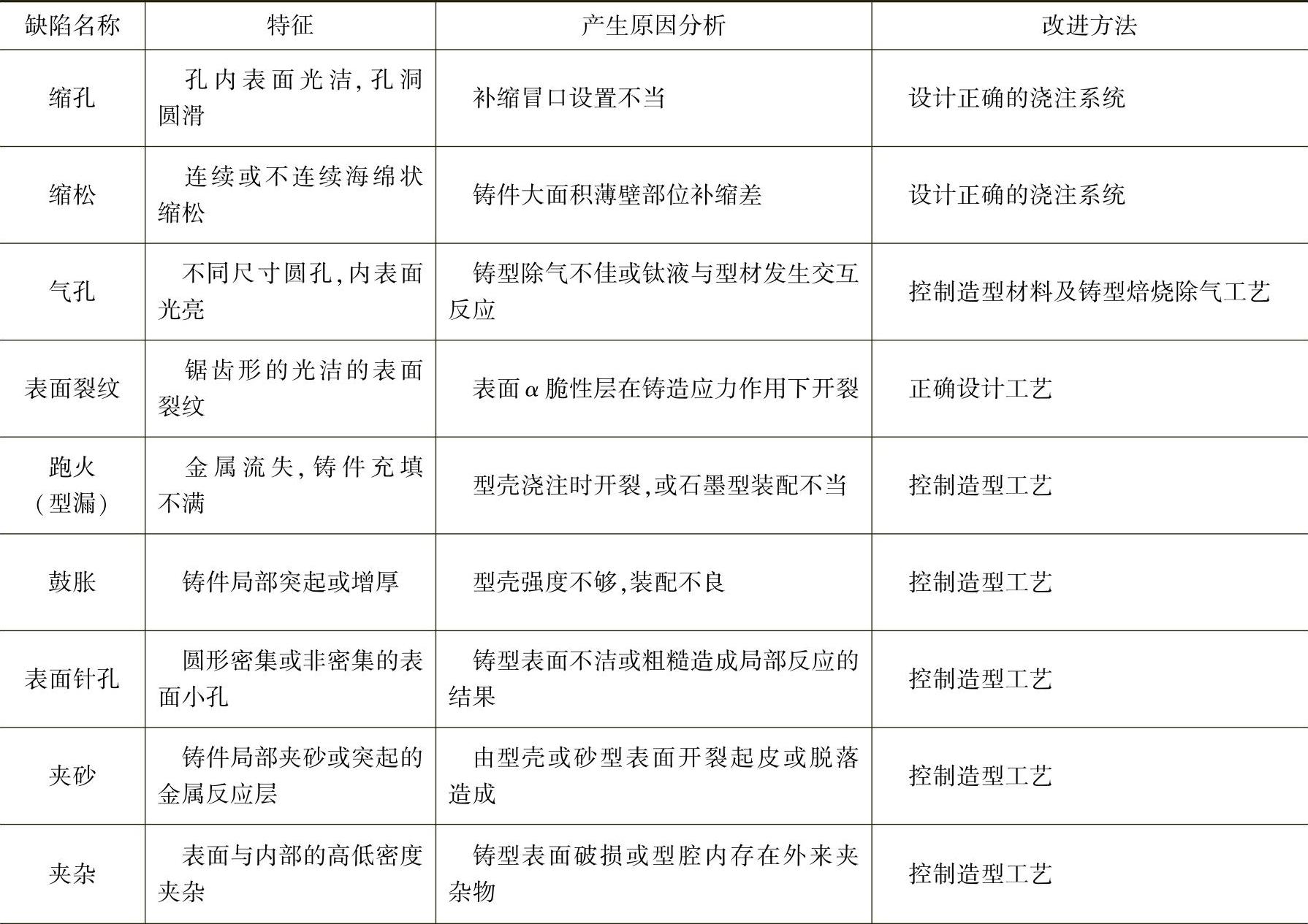

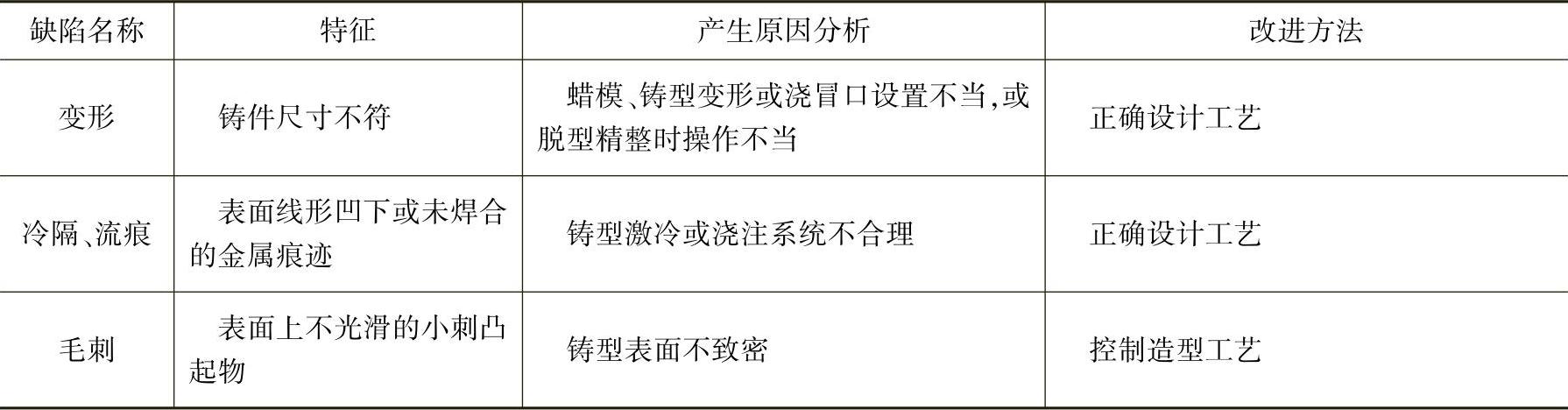

5.不合格品铸造钛合金件的常见缺陷分析与质量改进

在铸造钛合金件生产中,由于钛的活性和熔铸工艺条件的限制,使得铸造钛合金件比其他金属铸件更容易产生各种冶金缺陷,其常见的缺陷有缩孔、缩松、气孔、表面裂纹、跑火(型漏)、鼓胀、表面针孔、夹砂、夹杂、变形、冷隔、流痕、毛刺等。通常,产生这些缺陷的原因不单是熔铸工艺问题,有时还有工艺设计、造型工艺、浇注工艺、精整工艺、焊补工艺、热处理工艺等问题,因此必须具体分析,以便采取相应的合理措施加以解决。

生产铸造钛合金件时,常见的缺陷分析与质量改进方法见表7-26。

表7-26 不合格品铸造钛合金件的常见缺陷分析与质量改进方法(供参考)

(续)

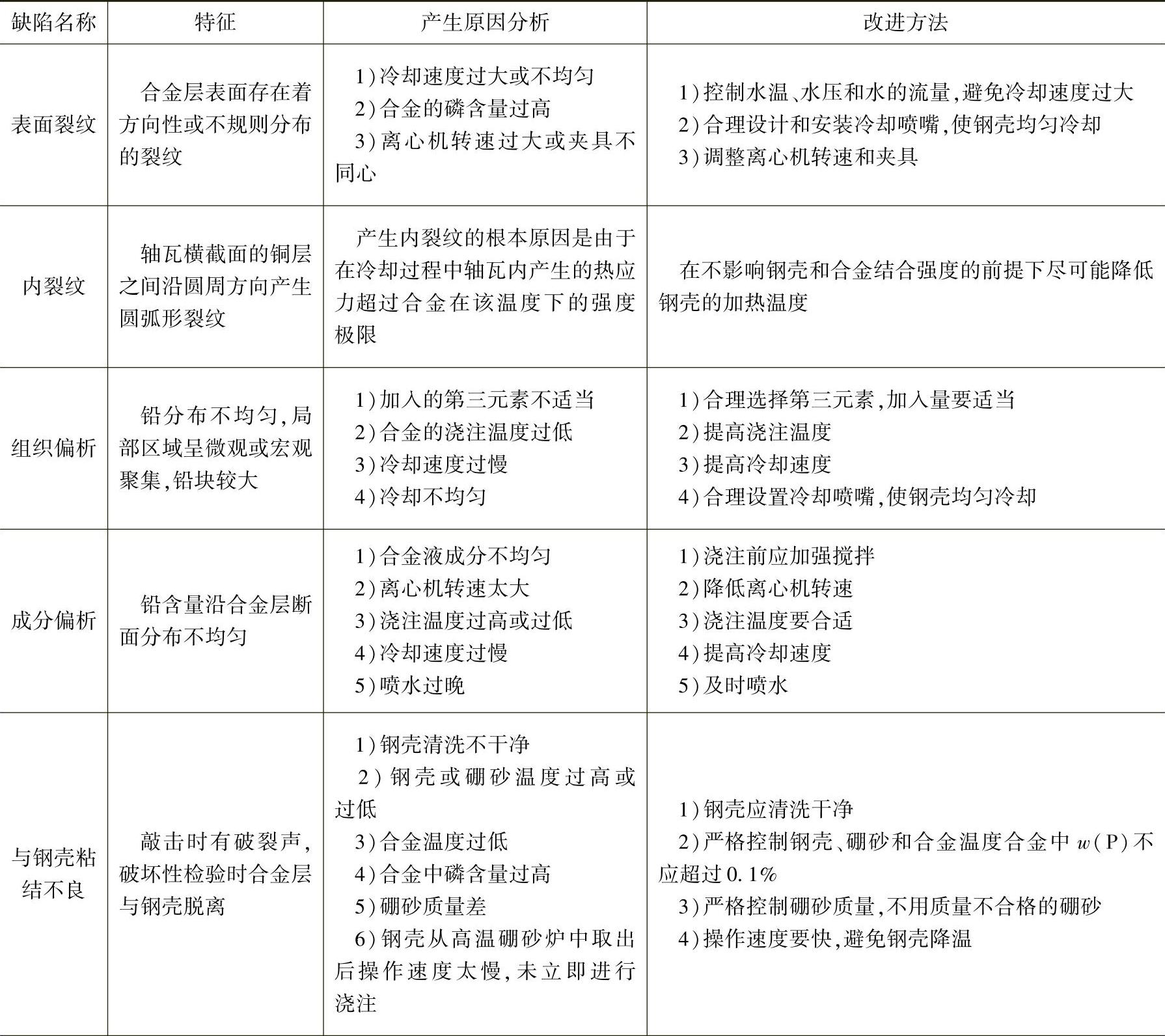

6.不合格品铸造轴承合金件的常见缺陷分析与质量改进

在铸造轴承合金件生产中,常见的轴承缺陷有铅偏析(组织偏析、成分偏析)、缩孔、气孔、裂纹、夹渣、脱壳等。通常,产生这些缺陷的原因不单是浇注问题,有时还涉及合金成分的合理选择、合金熔炼、离心机的转速控制等许多生产实际问题,因此必须具体分析,以便采取相应的合理措施加以解决。

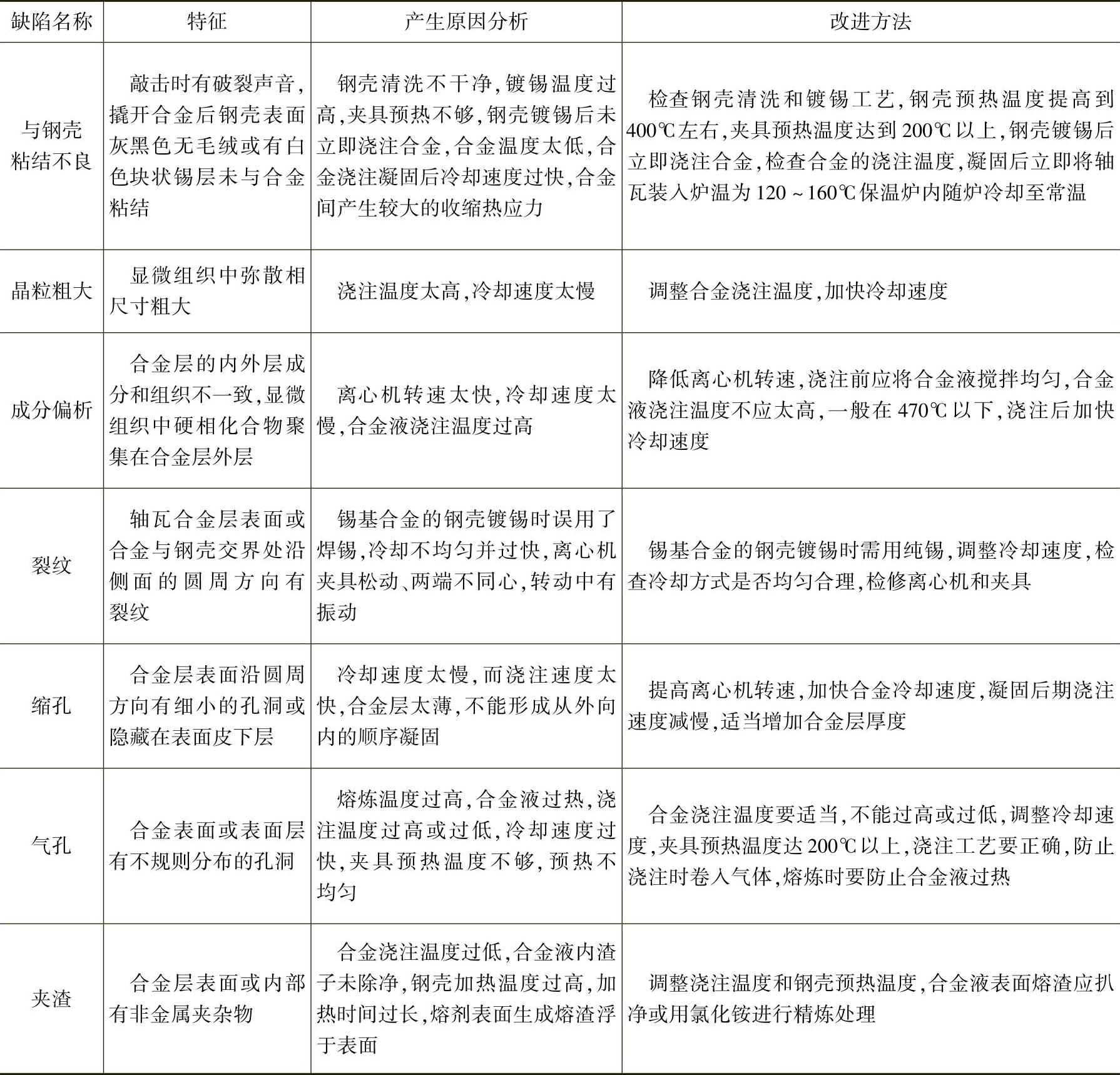

生产铸造轴承合金件时,常见的缺陷分析与质量改进方法见表7-27和表7-28。

表7-27 不合格品铸造铜基合金轴承件的常见缺陷分析与质量改进方法(供参考)

(续)

表7-28 不合格品铸造锡基和铅基合金轴承件的常见缺陷分析与质量改进方法(供参考)

7.不合格品铸造高温合金件的常见缺陷分析与质量改进

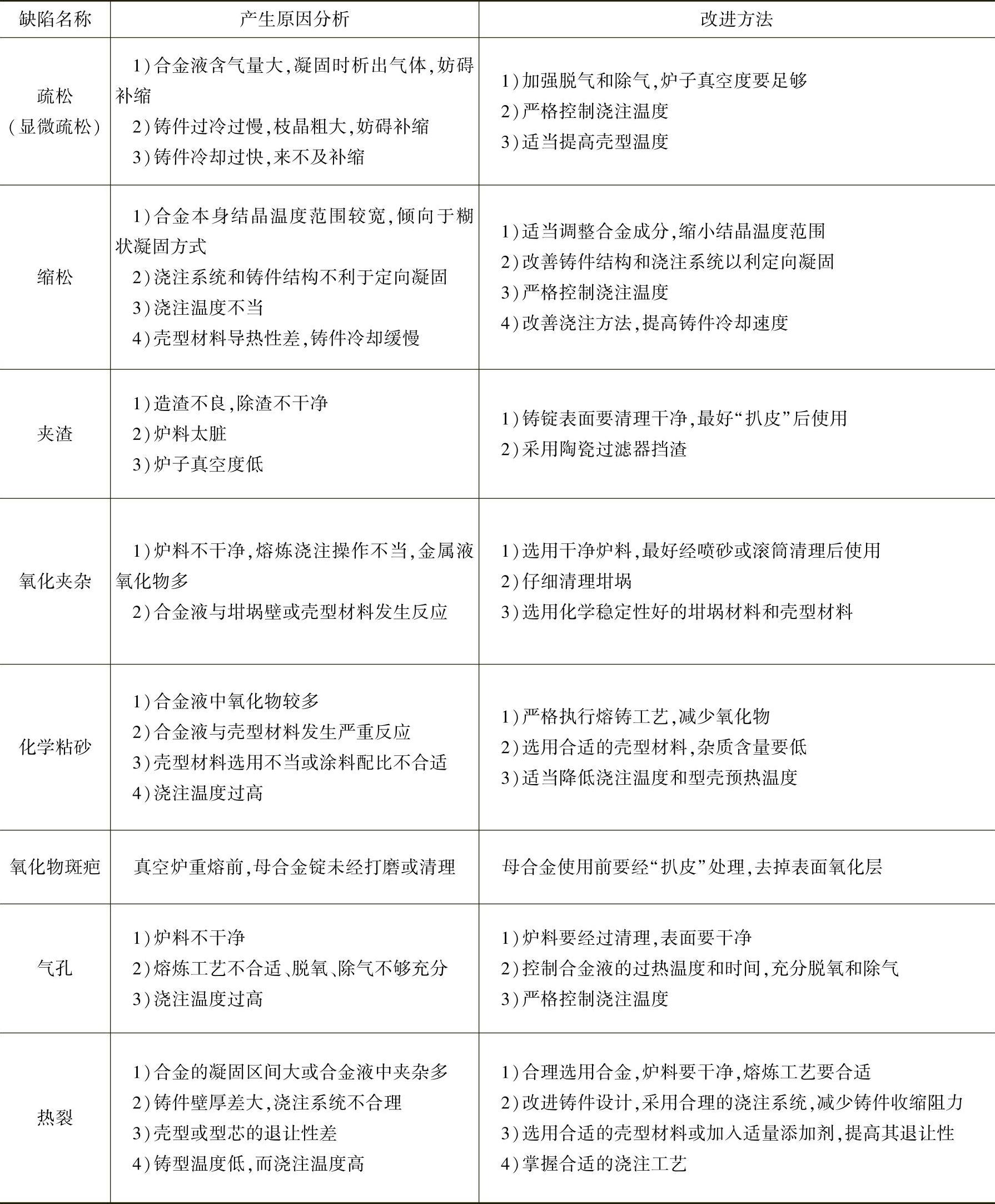

在铸造高温合金件生产中,由于高温合金成分中活性元素较多,对杂质要求严格,因此比其他金属铸件更容易产生各种冶金缺陷,常见的有疏松(显微疏松)、缩松、夹渣、氧化夹杂、化学粘砂、氧化物斑疤、气孔、热裂等。通常,产生这些缺陷的原因不单是熔铸工艺问题,有时还有熔模精密铸造工艺、合金热处理工艺等问题,因此必须具体分析,以便采取相应的合理措施加以解决。

生产铸造高温合金件时,常见的缺陷分析与质量改进方法见表7-29。

表7-29 不合格品铸造高温合金件的常见缺陷分析与质量改进方法(供参考)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。