铸件表面缺陷检验一般靠目视观察,包括使用小于10倍的放大镜的方法进行。此外,为提高检验的分辨率,还可采用荧光检测、着色检测、磁粉检测等检验方法来发现表面上或靠近表面的缺陷。

1.目视法检验

在铸造生产中,多数情况下是靠目视法来检验铸件的表面缺陷,包括使用10倍以下的放大镜进行观察。目视法检验常常伴随着工序不只一次地进行,如打箱、脱壳、出型后的初检,切割浇冒口、清除砂芯、喷砂后的检验,以及经热处理或修补后的检验等。

通常,目视外观检验可检查的缺陷项目有:铸件的轮廓是否清晰;铸件浇冒口残余量是否符合要求;有无冷隔、浇不足、飞边、毛刺、抬型、胀砂、冲砂、掉砂、外渗物、表面裂纹、鼠尾、沟槽、夹砂结疤、粘砂、表面粗糙、皱皮、缩陷、浇注断流、跑火、型漏、机械损伤、错型、错芯、偏芯、变形翘曲、冷豆以及暴露在铸件表面的夹杂物、气孔、缩孔、砂眼等缺陷。当发现有超出标准规定的缺陷时,应将缺陷铸件挑出,及时做出明显标记,或者返修(如补焊、打磨、校正),或者报废,不要与合格铸件混合。

要特别注意以下两点:

1)对目视法检验不易发现的皮下缺陷或微小裂纹,可用尖嘴小锤敲击听声音判断,若敲击时声音发空,则皮下有孔洞类缺陷;若敲击时声音发杂,则可能有微小裂纹。

2)有些情况下,目视法检验不能判定时,应立即转入有效检验,如透视检验或探伤检验。如铝合金金属型铸件表面一般应是均匀而光亮的,如果在肥厚部位或接转部位发现无光泽的白色区域,则这些部位可能不够致密,较严重时可能有裂纹或凹陷;又如,如果发现有色金属铸件表面上有光亮的斑点,它可能是粗晶、偏析,也可能在亮斑下覆盖有气孔。

2.荧光检测法检验

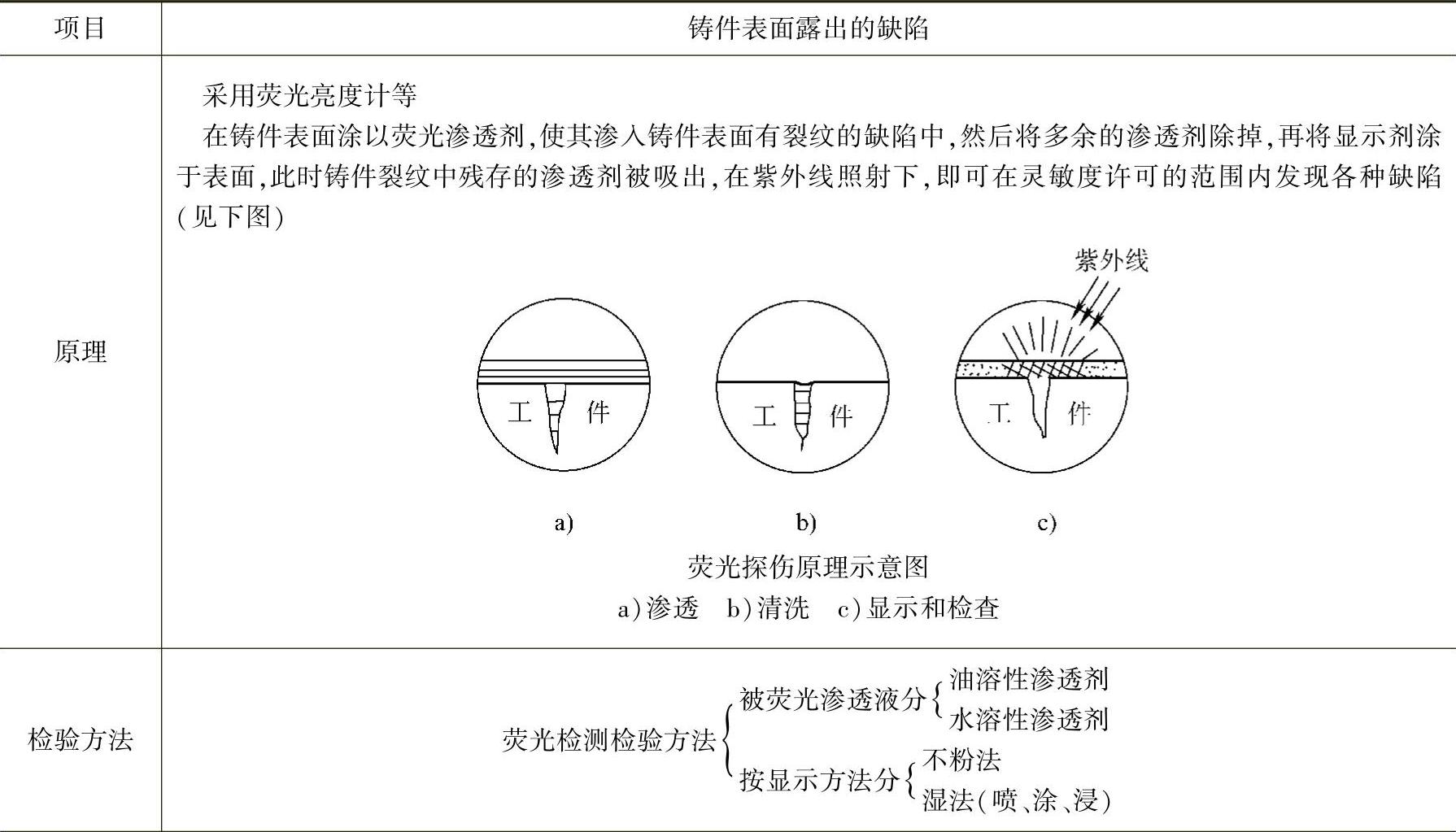

荧光检测法最突出的优点是:既能检查磁性材料铸件,也能检查非磁性材料铸件的表面缺陷,对成批生产的小铸件(包括其他方法所不能检测的小铸件在内)更是适用。它是利用紫外线照射到荧光物质上能激发出肉眼可见的荧光这一特性,设法使铸件表面上不察觉的缺陷中渗入荧光物质,然后在暗室中用紫外线照射,以便能明显地发现铸件表面上微小的缺陷。通常,利用这一方法可以检查出宽度不大于0.01mm,深度不小于0.03~0.04mm的缺陷。对有色金属铸件,可以发现铸件表面上的裂纹、冷隔、氧化皮和露出表面的疏松、针孔等缺陷,但是不能发现充满着锈蚀产物的缺陷以及隐藏在铸件表面以下的内部缺陷。

铸件的荧光检测检验,可以在铸造或热处理后进行,也可以在中间机械加工后进行。铸件在荧光检测前应进行吹砂,以去除表面油迹、氧化物和污垢等脏物或采用其他方法(如清洗),使铸件表面清洁。

关于荧光检测的检验方法与操作程序可参见表5-9。此外,还需注意以下事项:

1)用过的荧光液应定期与未用过的标准荧光液进行比较,以检查荧光强度,而决定是否需要更换。

2)氧化镁粉(MgO),在使用一段时间后,应在105~110℃的温度下进行干燥,并保持2~3h,经过干燥处理的氧化镁粉在使用前应与标准氧化镁粉比较,当发现有荧光污染时应更换。

3)锯木屑由于湿度过大,能附着在铸件上或紫外线作用下能发光时应更换。

4)当发现铸件有可疑缺陷需要重复检验时,可将铸件用汽油清洗并吹干后再进行检验。

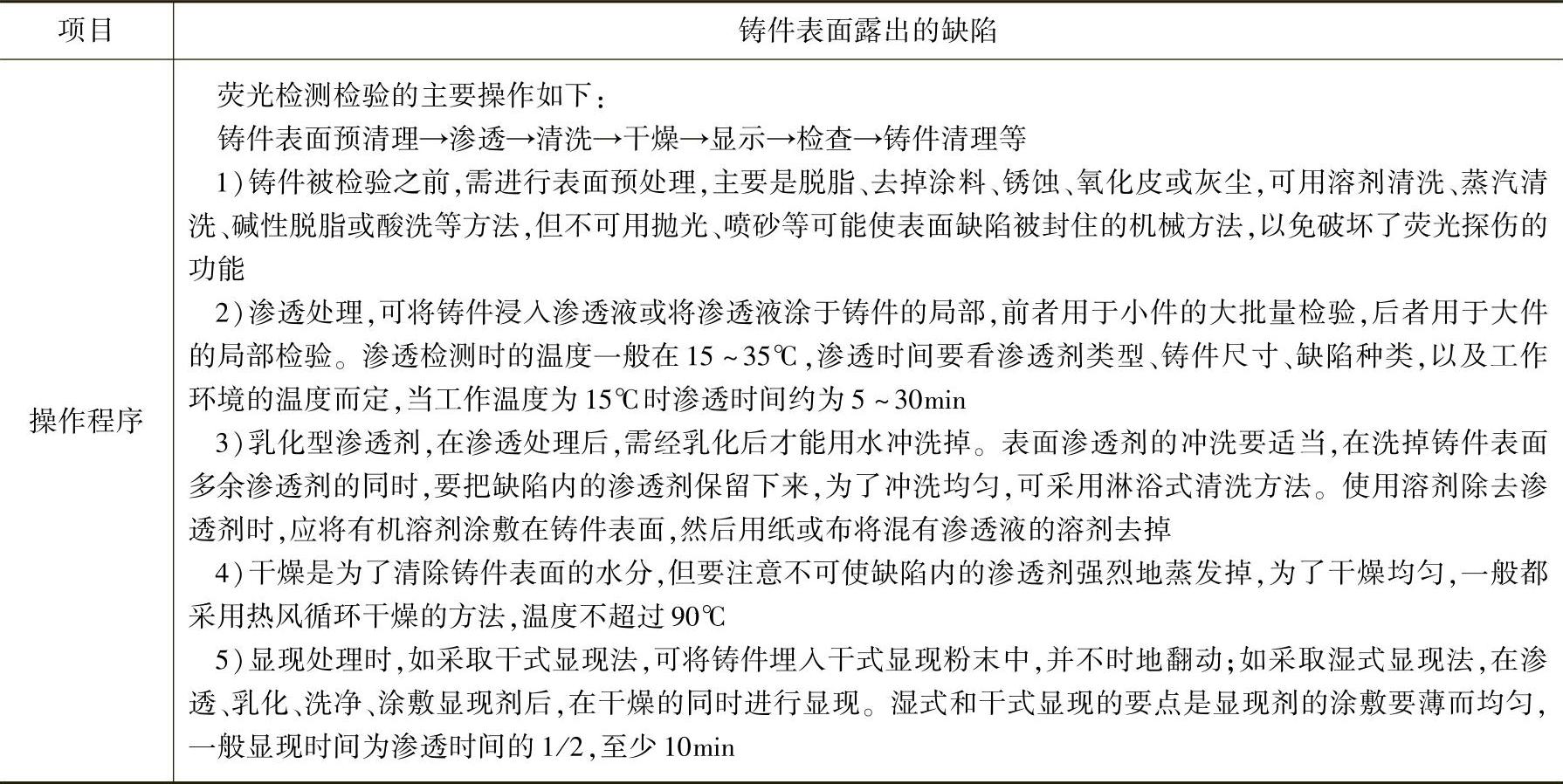

表5-9 荧光检测检验方法与操作程序(供参考)

(续)

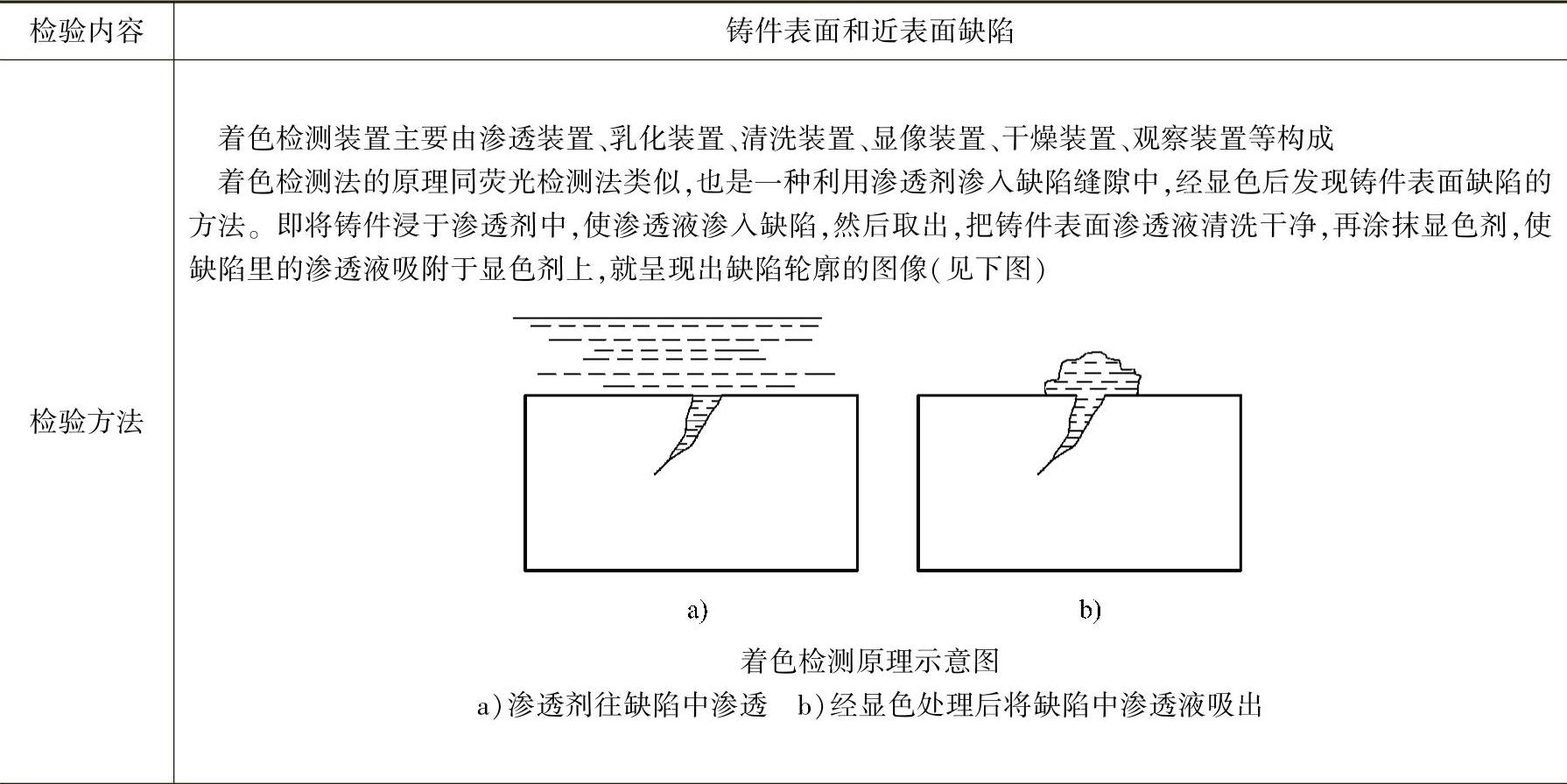

3.着色检测法检验

着色检测法适用于检查铸件的裂纹、冷隔缩孔等缺陷。

着色检测原理易懂,操作方便,设备简单,除探伤剂外,不需特殊装置和暗室。它不受铸件形状及尺寸的影响,整个铸件表面可以同时检验。

关于着色检测的检验方法与操作程序见表5-10。此外,还需注意以下事项:

1)着色探伤液大部分是由有机溶剂配制而成,因此易燃、易挥发,应置于密闭容器中,存放在阴凉处,隔离电热器、室内严禁明火。

2)操作时应在通风良好的地方进行。

关于铸钢件的着色检测法检验与质量等级可参见标准GB/T 9443—2007《铸钢件渗透检测》或表5-11。

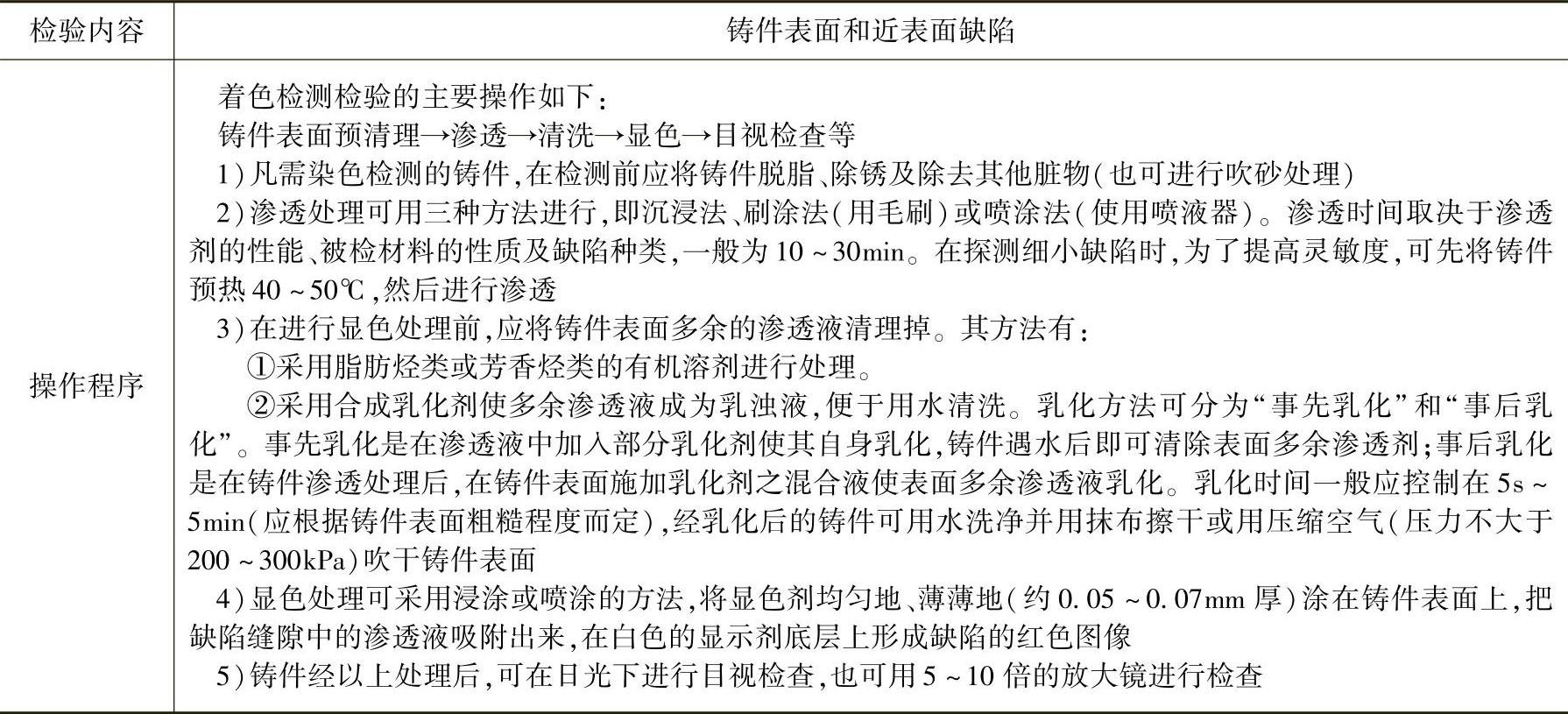

表5-10 着色检测检验方法与操作程序(供参考)

(续)

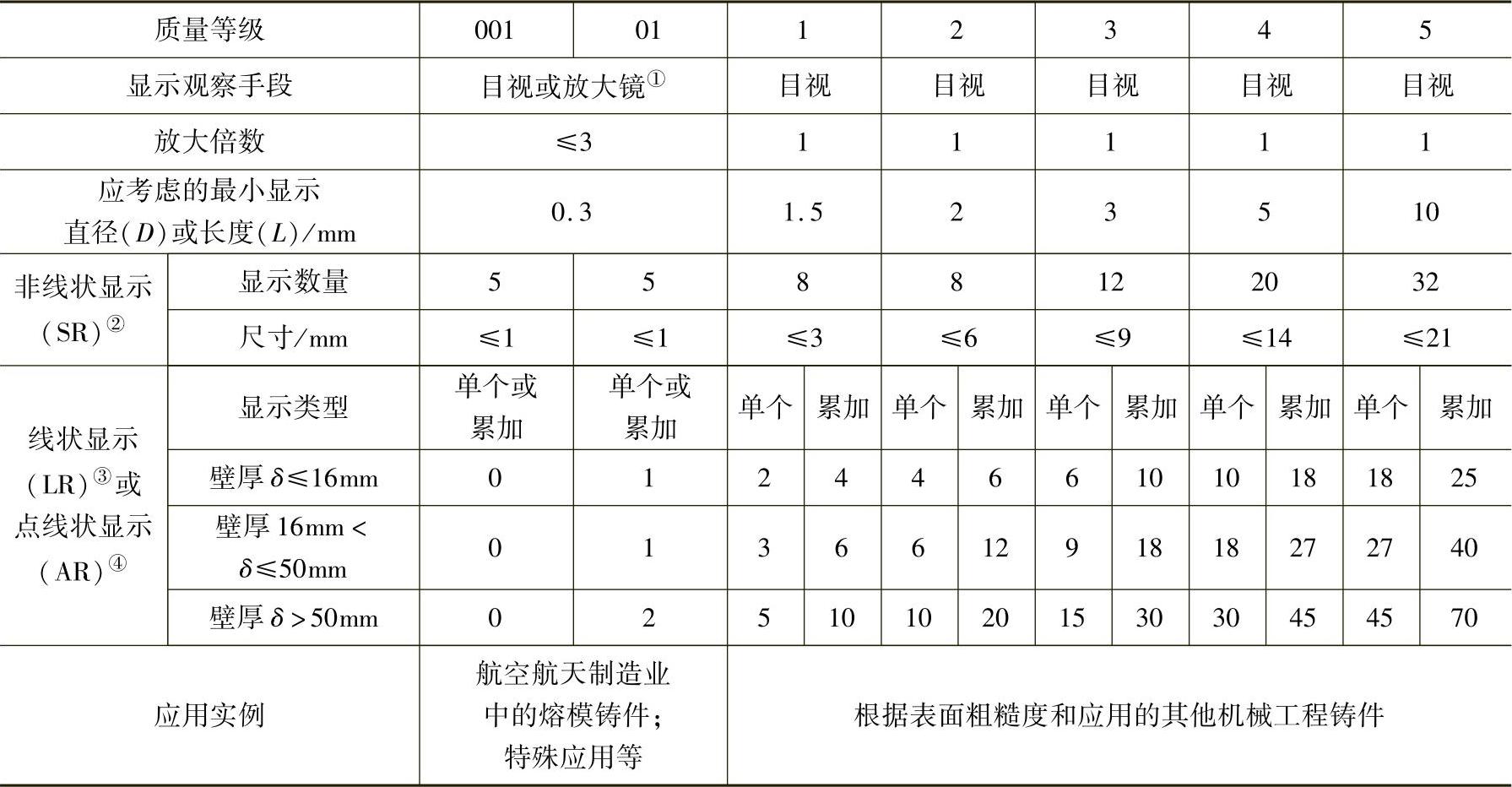

表5-11 铸钢件渗透检测的质量等级(摘自GB/T 9443—2007)

注:1.本表规定了A6-105mm×148mm评定框内允许的数量和最大尺寸、直径或长度(mm)。

2.为了对铸件用渗透液检测所获得的缺陷显示定级,必须将105mm×148mm的测量框放置在最差的被评定显示的位置上。如果被评定显示不比订货单中规定的质量程度等级差,就认为检验合格。

3.当它们呈现相同数量的形状相似的非线状显示或相同长度的形状相似的线状显示时,就评定为显示相等。

4.给出显示类型仅起指导作用,并且按表中的质量等级来定级的依据是缺陷的长度。

5.在计算累加长度时,应把点线状显示和非点线状显示都考虑在内。(https://www.xing528.com)

①允许采用带目镜测微尺的放大仪(不超过放大3倍)。

②非线状显示(SM):L<3b,式中L是显示的长度,b是显示的宽度。

③线状显示(LR):L>3b。

④点线状显示(AR):至少含有三个最大间隙为2mm的线状显示或非线状显示。

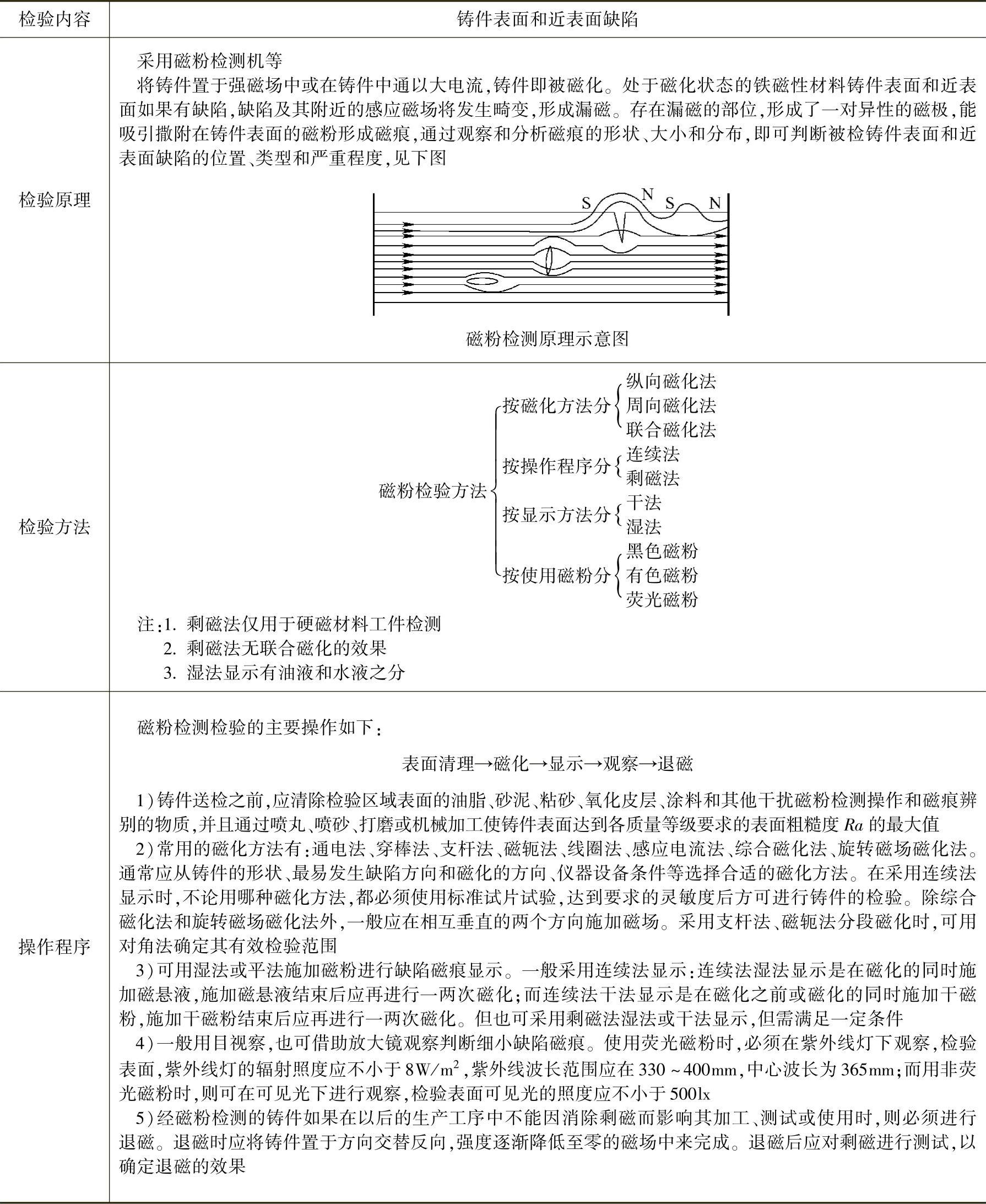

4.磁粉检测法检验

磁粉检测法适用于检查铸钢、铸铁等铁磁性材料铸件的表面和近表面缺陷,对裂纹、折叠、未熔合等缺陷极为灵敏,并具有迅速、直观、操作简单的特点。

通常,采用交流电磁化可检查表面下2mm以内的缺陷;采用直流电磁化可检查表面下4mm以内的缺陷。

磁粉检测的检验方法与操作程序见表5-12。此外,还需注意以下事项:

表5-12 磁粉检测检验方法与操作程序(供参考)

①奥氏体铸铁和铸钢以及铸铜和铸铝件等非铁磁性材料铸件都不能采用磁粉检测法检验。

②温度超过某种铁磁性材料居里点该材料铸件已变为非铁磁性材料铸件,因此不能再用磁粉检测法检验。

③并不是铸件所有方向上的表面缺陷都可以简单地用磁粉检测法显现出来,例如当磁场方向和裂纹方向平行时,磁力线便没有可能泄漏至空气中,而无法察觉缺陷。

④由于铸件形状各不相同,且缺陷的形状和位置也各不相同,所以在实际操作中需要采用不同方向的磁化,以便使所有缺陷都能充分地显现出来。

⑤为增强磁痕与铸件表面的反差,允许在检验区域涂布反差增强剂。

⑥采用干法检验时,铸件检测表面应是干燥的。

⑦铸件的磁粉检测区域,应由各次局部磁化检验的有效检验范围完全覆盖而不得遗漏。

⑧为防止磁粉检测时烧损铸件表面,可以选用不直接通电的磁化方法(如磁轭法、穿棒法等)。

⑨如采用支杆法检验,应先将支杆触头与表面紧密接触,再接通电流,通电完毕之后,最后移开触头。

⑩采用湿法显示时,在磁化之前用磁悬液润湿铸件被检表面,有助于缺陷磁痕的迅速显示。

⑪采用干法显示时,不得在有强大气流或大风场所进行。

⑫铸件磁化后应尽快进行显示,且不得接触高温、撞击敲打或接近强磁场。

⑬观察时,应对磁痕的真伪做出正确的判断,伪磁痕显示可以因以下原因发生:局部冷作硬化、强磁性物体棱边接触铸件处、温度剧烈改变所产生的内应力、磁化物层状组织、残留奥氏体组织、铸件横截面急剧改变处、磁粉沉积或流迹,但这些磁粉沉聚一般是模糊的,且重现性不好,不能作为铸件报废的原因,在判断时要注意它可能掩盖实际的缺陷或埋在表面下的缺陷(如非金属夹杂物、气孔等),因此要仔细观察和反复检查。

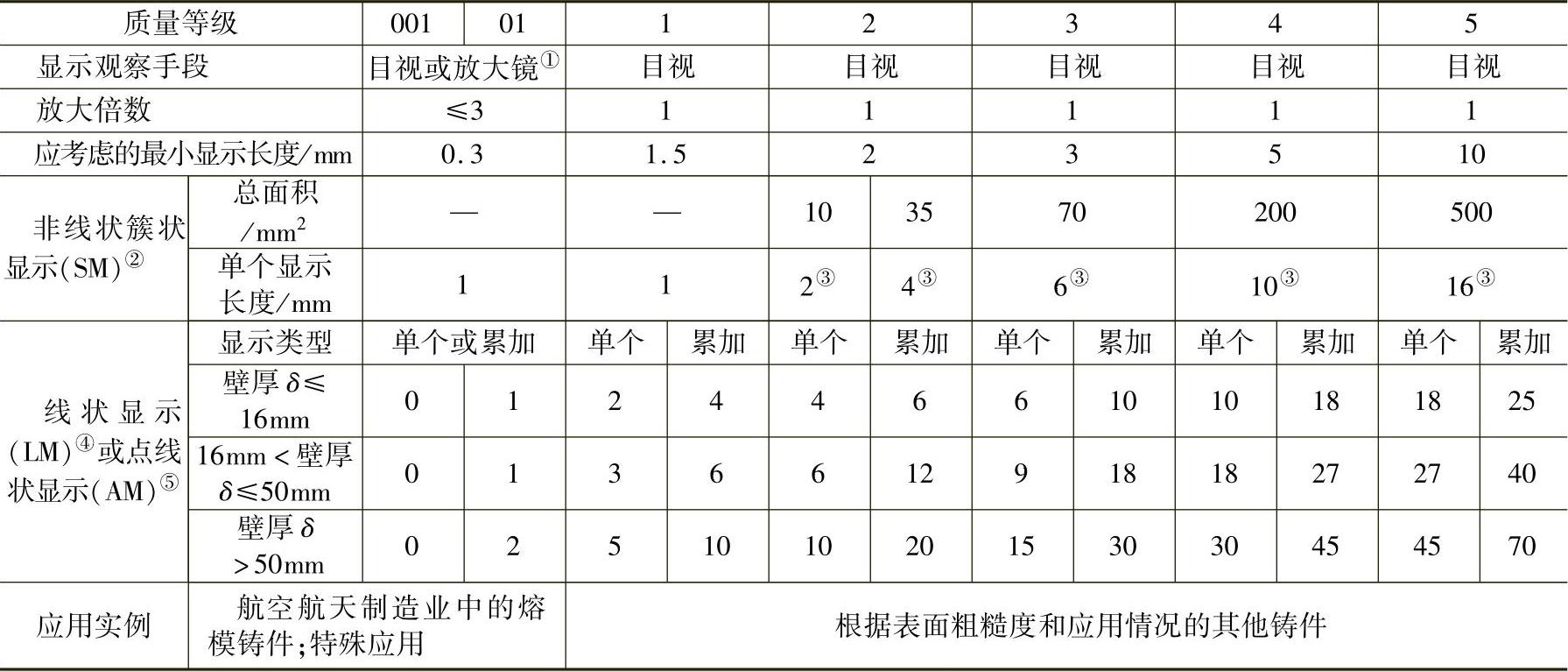

关于铸钢件的磁粉探伤法检验与质量标准可参见标准GB/T 9444—2007《铸钢件磁粉检测》或表5-13。

表5-13 铸钢件磁粉检测的质量等级(摘自GB/T 9444—2007)

注:1.本表规定了A6-105mm×148mm评定框内允许的最大面积(mm2)和最大长度(mm)

2.对铸钢件的不连续显示进行分级时,应将105mm×148mm评定框放置在显示最严重的位置上。若被评定的显示小于或等于订货单中规定的质量等级,则评定为检测合格。

3.显示相同是指被检显示与非线状显示的形态相同或与线状显示的长度相等。

4.给出的显示类型仅起指导作用,评定质量等级是依据表中的不连续显示长度进行的。

5.累加长度计算应包括点线状显示或非点线状显示。

①允许采用带目镜测微尺的放大仪。

②非线状显示(SM):L<3b,式中L是显示的长度,b是显示的宽度。

③允许有两个不超过表中规定的长度显示。

④线状显示(LM):L≥3b。

⑤点线状显示(AM):至少含有三个最大间隙为2mm的线状显示或非线状显示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。