1.用“接近零不合格过程”定义铸造生产过程质量控制的重要性

铸造生产接近零不合格过程的质量控制是铸造企业的理想质量保证状态。达到这种理想状态的铸造生产过程称为“接近零不合格过程”。其特征是:生产过程工序质量的不合格率极低,大量铸件为合格品,偶尔有不合格品铸件出现。

在现代的质量管理体系(QMS)中,非常强调以零缺陷为目标,以接近零不合格过程的质量控制为重要手段。

以零缺陷为目标,以接近零不合格过程的质量控制为重要手段,应是铸造企业追求的目标和观念上的革命,是铸造企业降低成本、及时交货、提高效益的保证,是铸造企业在现代质量管理体系(QMS)中,坚持以“预防为主”观念的集中体现。

2.“接近零不合格过程的质量控制”方法简介

接近零不合格过程的质量控制是一门研究“如何对生产过程进行严格的质量控制,使过程不断向零不合格目标逼近”的学科,它为达到六西格玛(6σ)[1]质量提供了有效途径。

执教于清华大学经济管理学院的孙静博士,对于接近零不合格过程的研究,已取得多项国际水平的研究成果,形成了中国接近零不合格过程的研究方向和研究特色,并有专著《接近零不合格过程的质量控制》、《接近零不合格过程的有效控制——实现六西格玛质量的途径》。

接近零不合格过程的质量控制方法包括以下几个方面:

1)对传统计数控制图存在的问题进行改进:①对原始离散数据进行数学变换,使变换后的数据近似服从正态分布;②保持原始数据不变,而采取调整控制线的设定方法。

2)选取相邻不合格品间的合格品数作为接近零不合格品过程的控制对象,代替传统的统计量“不合格品率”。

3)改进控制图上的常规判异准则。对于接近零不合格过程的判异准则如下:

①若相邻不合格品之间的连续合格品数不大于n1,则判断过程异常。

②若接连出现的两个连续合格品数之和大于n2,则判断过程异常。

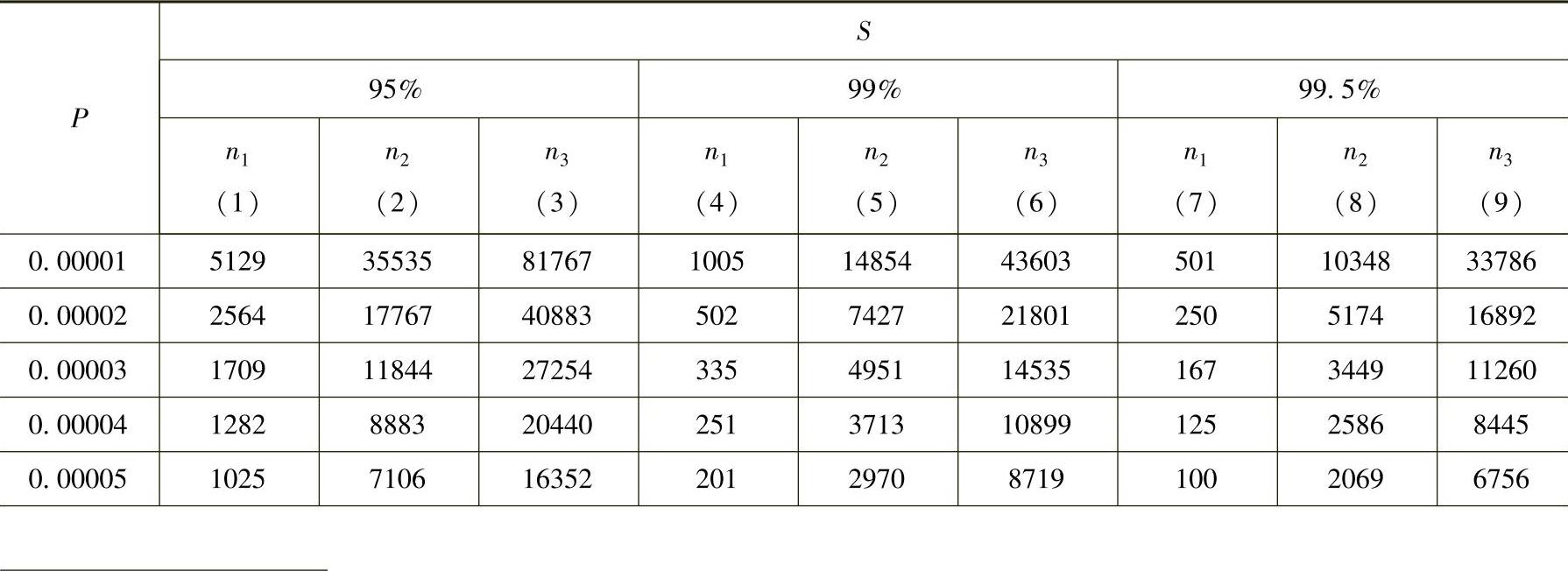

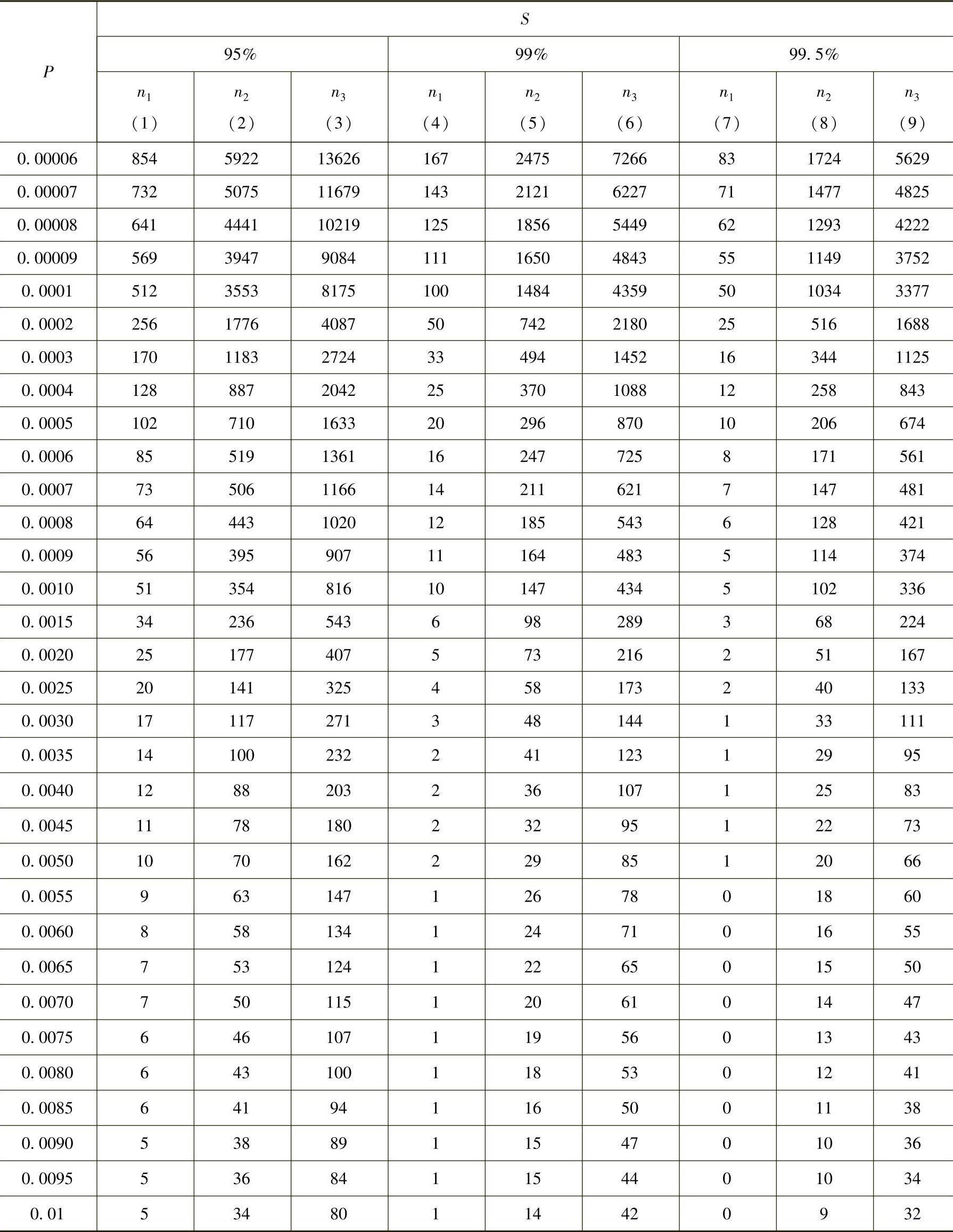

③若连接出现的三个连续合格品之和不大于n3,则判断过程异常。判异准则的临界值n1、n2、n3见表4-3。

表4-3 判异准则的临界值n1、n2、n3(https://www.xing528.com)

(续)

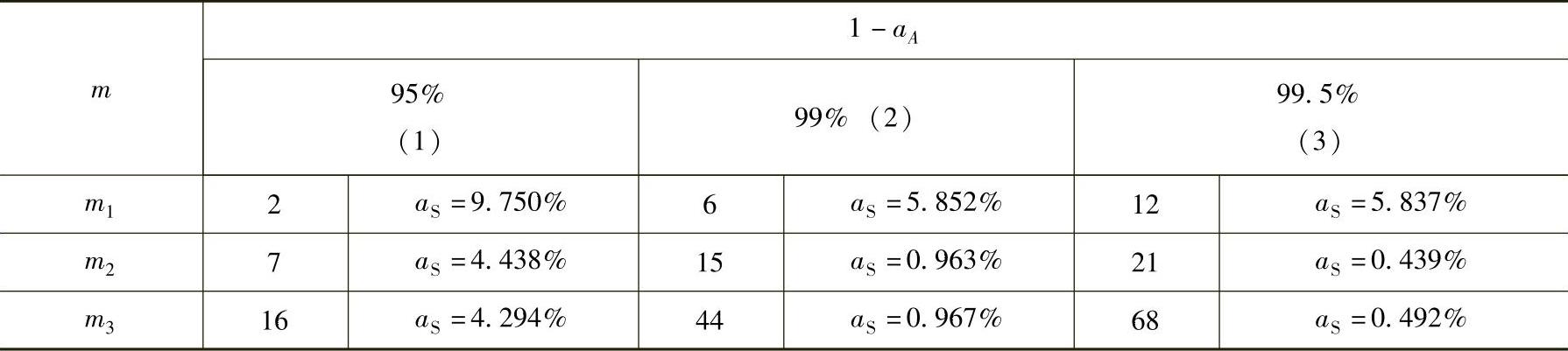

4)改进控制图上的常规判稳准则。对于接近零不合格过程的判稳准则如下:

①若根据判异准则,接连出现的m1个不合格品的连续合格品数都不能判断过程异常,则判断过程处于稳态。

②若接连出现的m2个不合格品中,判断过程异常的相邻不合格品之间的连续合格品数不多于1个,则判断过程处于稳态。

③若接连出现的m3个不合格品中,判断过程异常的相邻不合格品之间的连续合格品数不多于2个,则判断过程处于稳态。

判稳准则的参考值m1、m2、m3见表4-4。

表4-4 判稳准则的参考值m1、m2、m3

注:1.aA的下标“A”表示是判异准则的显著性水准。

2.aS的下标“S”表示是判稳准则的显著性水准。

应该指出,建立接近零不合格过程的判异准则与判稳准则,是接近零不合格过程进行质量控制的一项基础工作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。