模样是用来形成铸型型腔的工艺装备,必须具有足够的强度、刚度和与铸件技术要求相适应的表面粗糙度和尺寸精度。为了保证模样的质量,在铸造生产中必须有一个模样质量检验的过程。

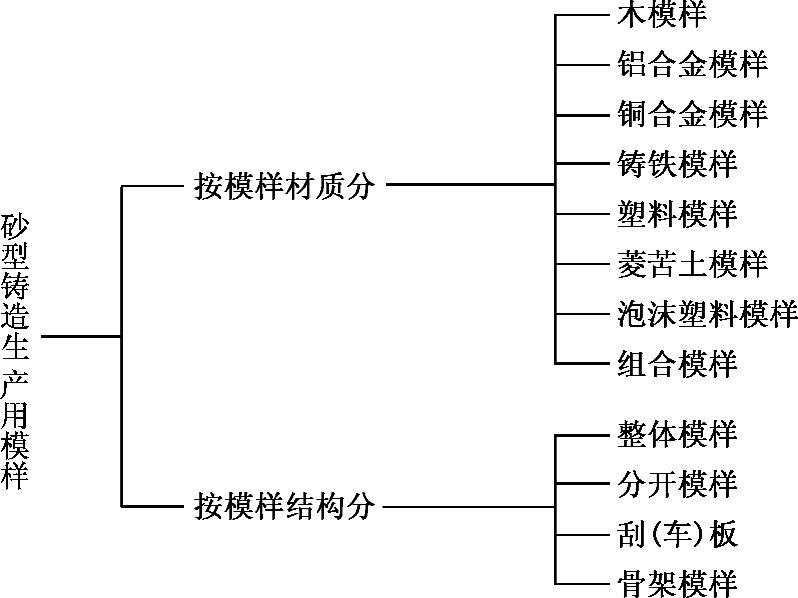

1.铸造生产用模样的分类

砂型铸造用模样分类如图3-13所示。

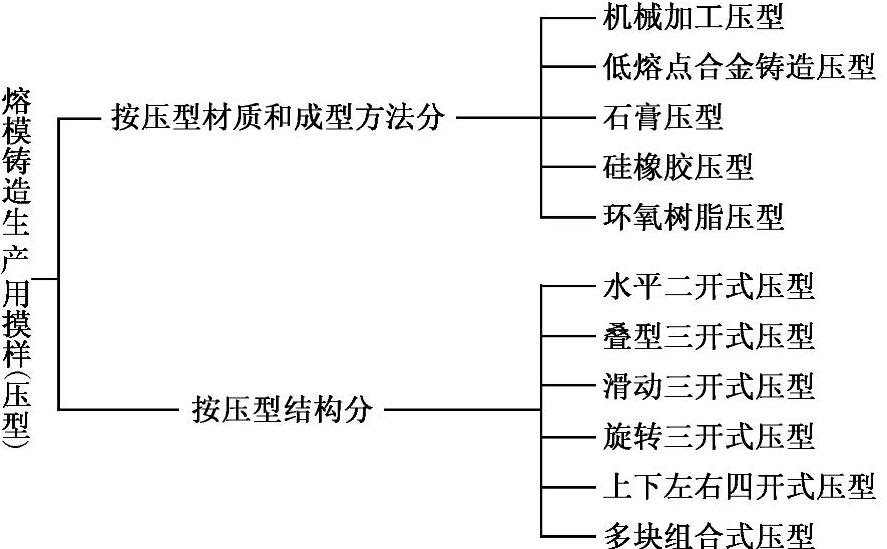

熔模铸造生产用模样(压型)分类如图3-14所示。

图3-13 砂型铸造生产用模样分类

图3-14 熔模铸造生产用模样(压型)分类

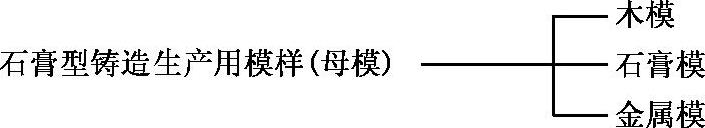

石膏型铸造生产用模样(母模)分类如图3-15所示。

2.铸造生产用模样质量的检验依据

铸造生产用模样质量的检验依据主要有:模样图、制模工艺规程、模样技术要求及标准等。

模样图中一般都有材料、尺寸、结构(壁厚、加强肋、活块、装配)及技术要求(尺寸精度、表面粗糙度等)。在通常情况下,只绘制金属模样图。而木模样和塑料模样等一般不绘制模样图,但可依据铸件图制造。

图3-15 石膏型铸造生产用模样(母模)分类

(1)木模样质量的检验依据 木模样是模样制作中应用最广泛的一种,也是其他几种模样制作的基础。其主要特点如下:

•木材来源广泛,造价低廉。

•木材质地柔软,易于加工,适合加工各种复杂形状的模样。

•使用木材制模周期短。

•木模受环境影响,受潮易变形。

•木模磨损较快,模样寿命短。

我国制定的木模样标准有:JB/T 7699—1999《铸造用木制模样和芯盒 技术条件》、JB/T5105—1991《铸件模样 起模斜度》、JB/T 5106—1991《铸件模样型芯头 基本尺寸》和GB/T14495—2009《产品几何技术规范(GPS)表面结构 轮廓法 木制件表面粗糙度比较样块》等。

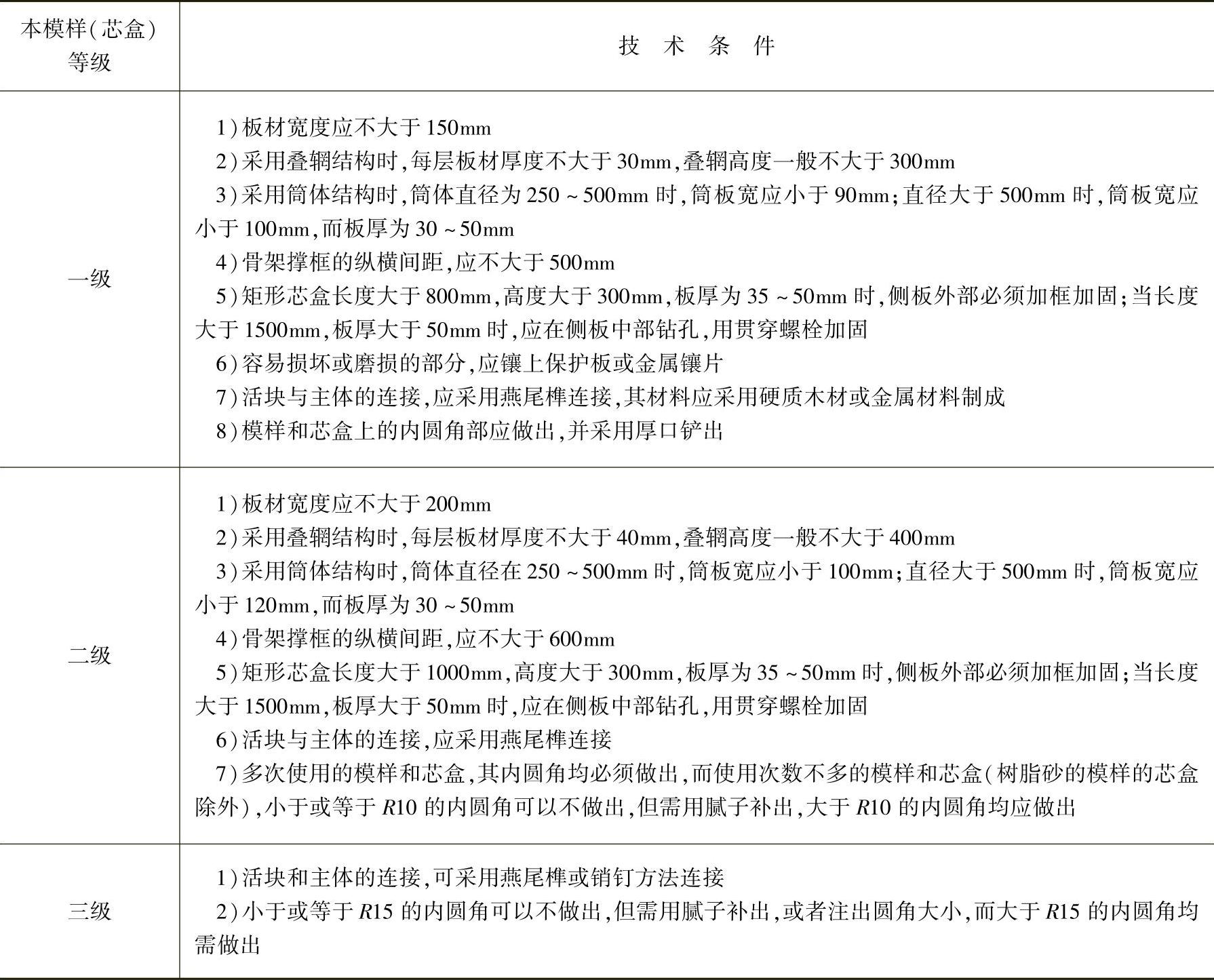

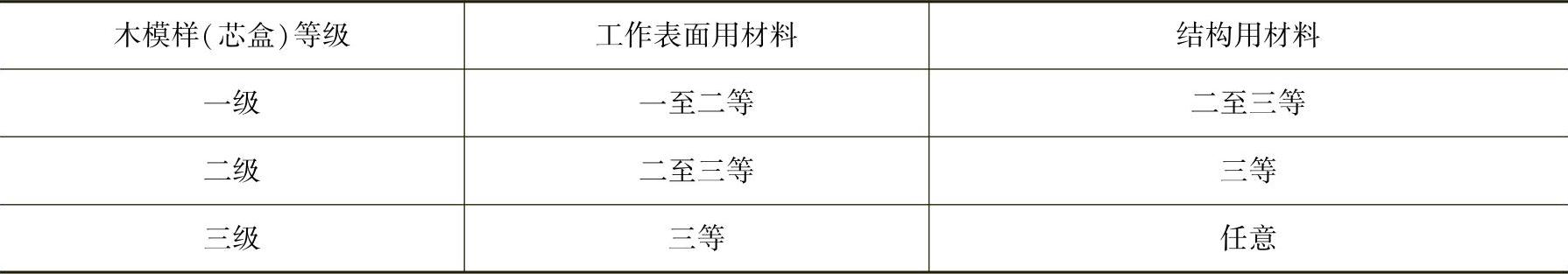

1)木模样(芯盒)的等级规定见表3-64。

表3-64 本模样(芯盒)的等级规定

2)木模样(芯盒)的木材质量选用规定见表3-65。

表3-65 木模样(芯盒)的木材质量选用规定

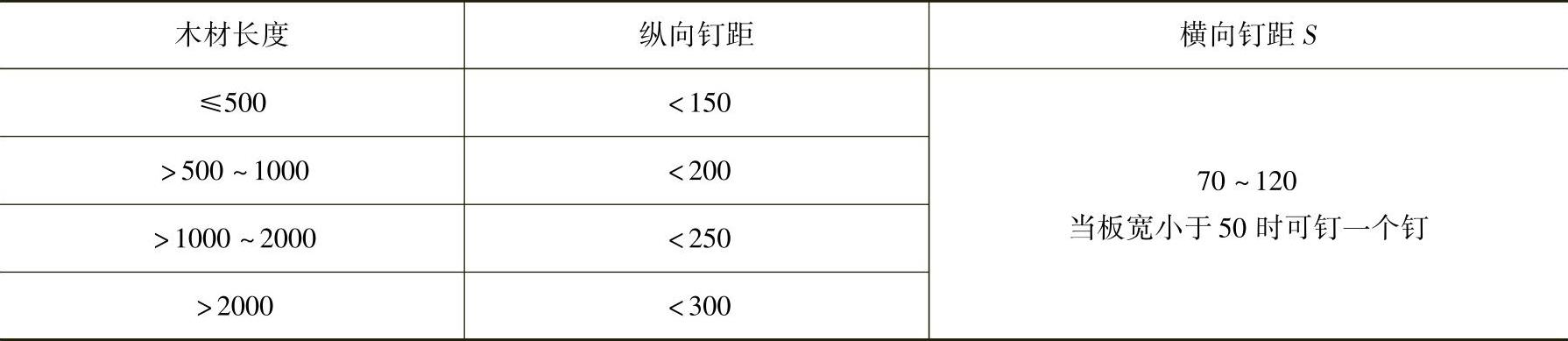

3)木模样(芯盒)的木材钉距规定见表3-66。

表3-66 木模样(芯盒)的木材钉距规定 (单位:mm)

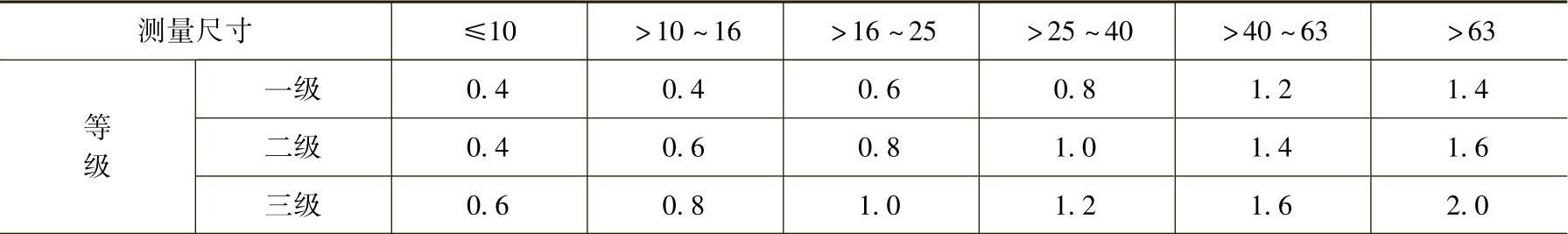

4)木模样(芯盒)的尺寸公差规定见表3-67和表3-68。

表3-67 木模样(芯盒)的中心距、配合、重合、其他尺寸及工艺装备尺寸公差 (单位:mm)

注:1.当一个方向上有若干个连续的中心距或位置间距时,其相加后总尺寸的公差仍需符合表中的规定。

2.配合尺寸(包括芯头和芯座的配合尺寸)、重合尺寸,其偏差应取同方向。

3.凡分段型芯拼成整芯的,几个分段型芯芯盒所形成的整芯长度尺寸公差,需符合表中的规定。

4.由角度换算成线性尺寸时,其公差不超过表中的规定。

5.借用样板制作的曲面,其尺寸公差允许适当增大。

表3-68 木模样(芯盒)的壁厚尺寸公差 (单位:mm)

注:1.受压件的壁厚只允许采用公差的正偏差。

2.尺寸公差超差时,如果该尺寸是铸件加工面,则允许有下列超差:一级模样和芯盒不超铸件加工余量的±4%;二级模样和芯盒不超铸件加工余量的±6%;三级模样和芯盒不超铸件加工余量的±8%。

5)木模样(芯盒)的平面度公差规定见表3-69和表3-70。

表3-69 粘土砂用木模样(芯盒)平面度公差 (单位:mm)

表3-70 树脂砂用模样(芯盒)平面度公差 (单位:mm)

注:和起模方向垂直而有加工余量的平面,其平面度公差在保证有加工余量的前提下可适当放大。

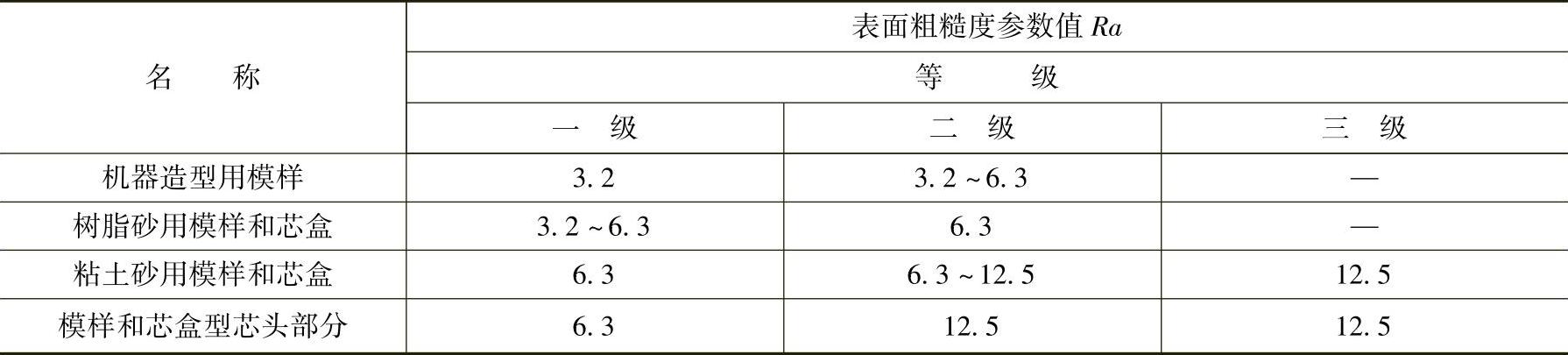

6)木模样(芯盒)的工作表面粗糙度规定见表3-71。

表3-71 木模样(芯盒)工作表面粗糙度 (单位:μm)

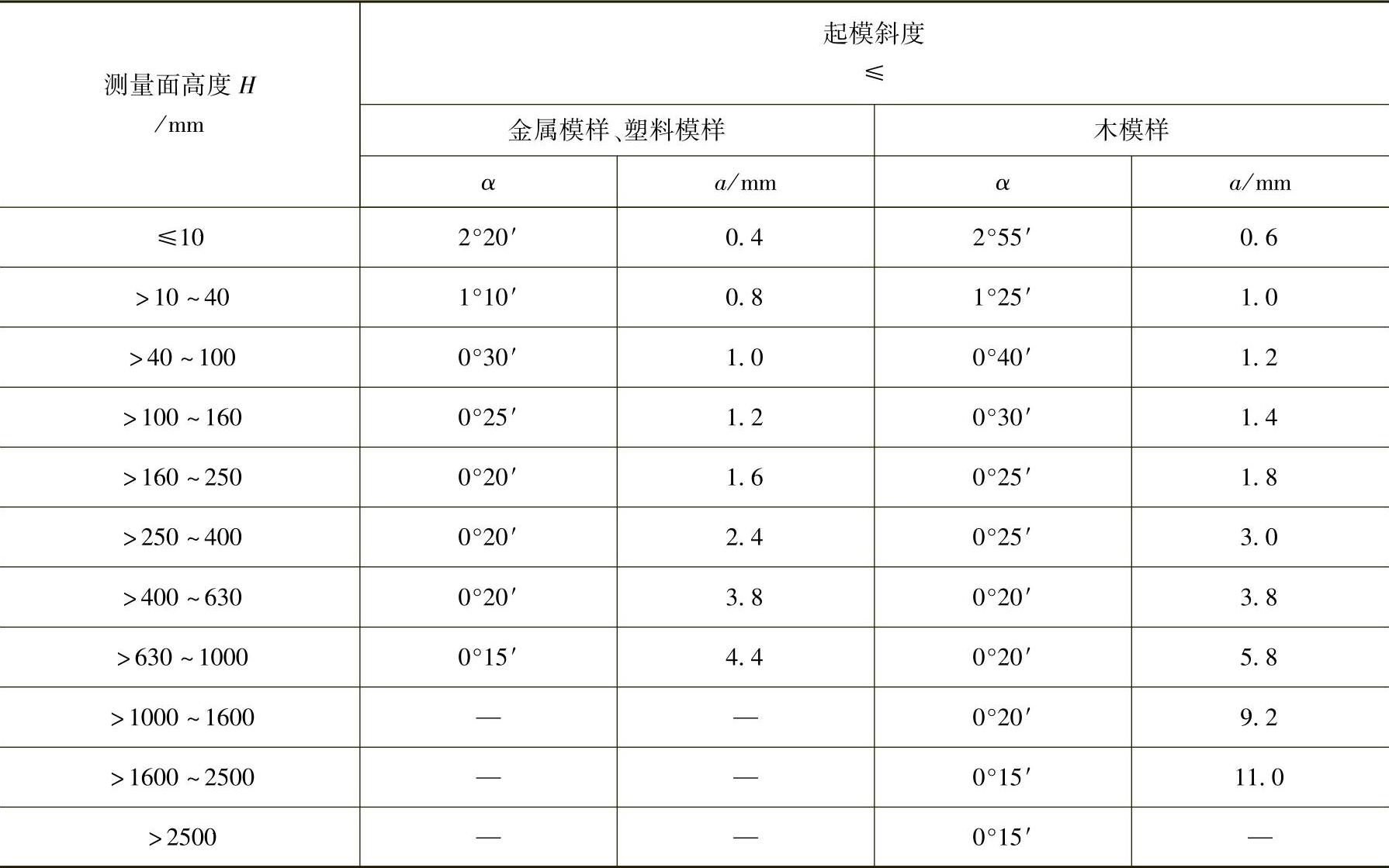

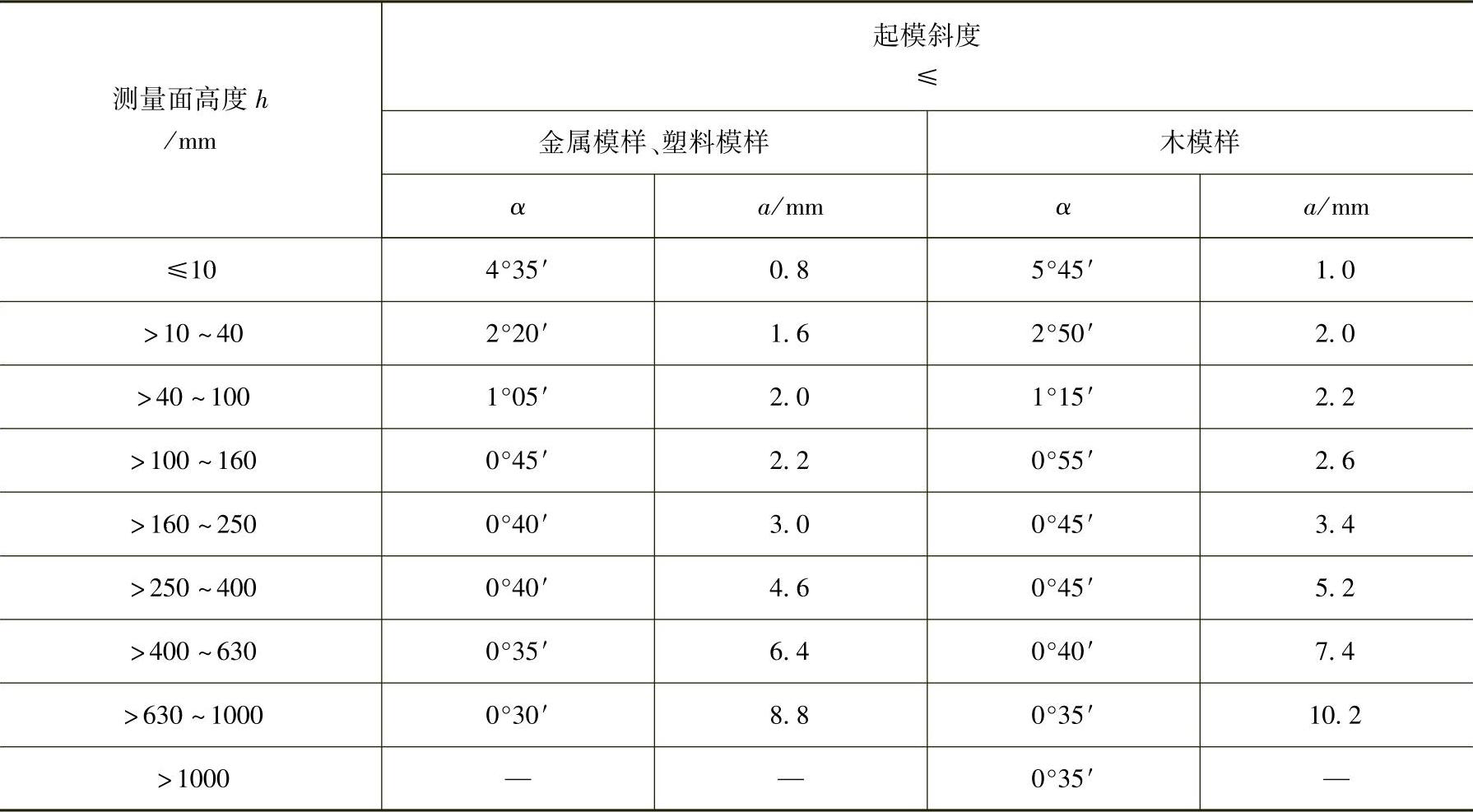

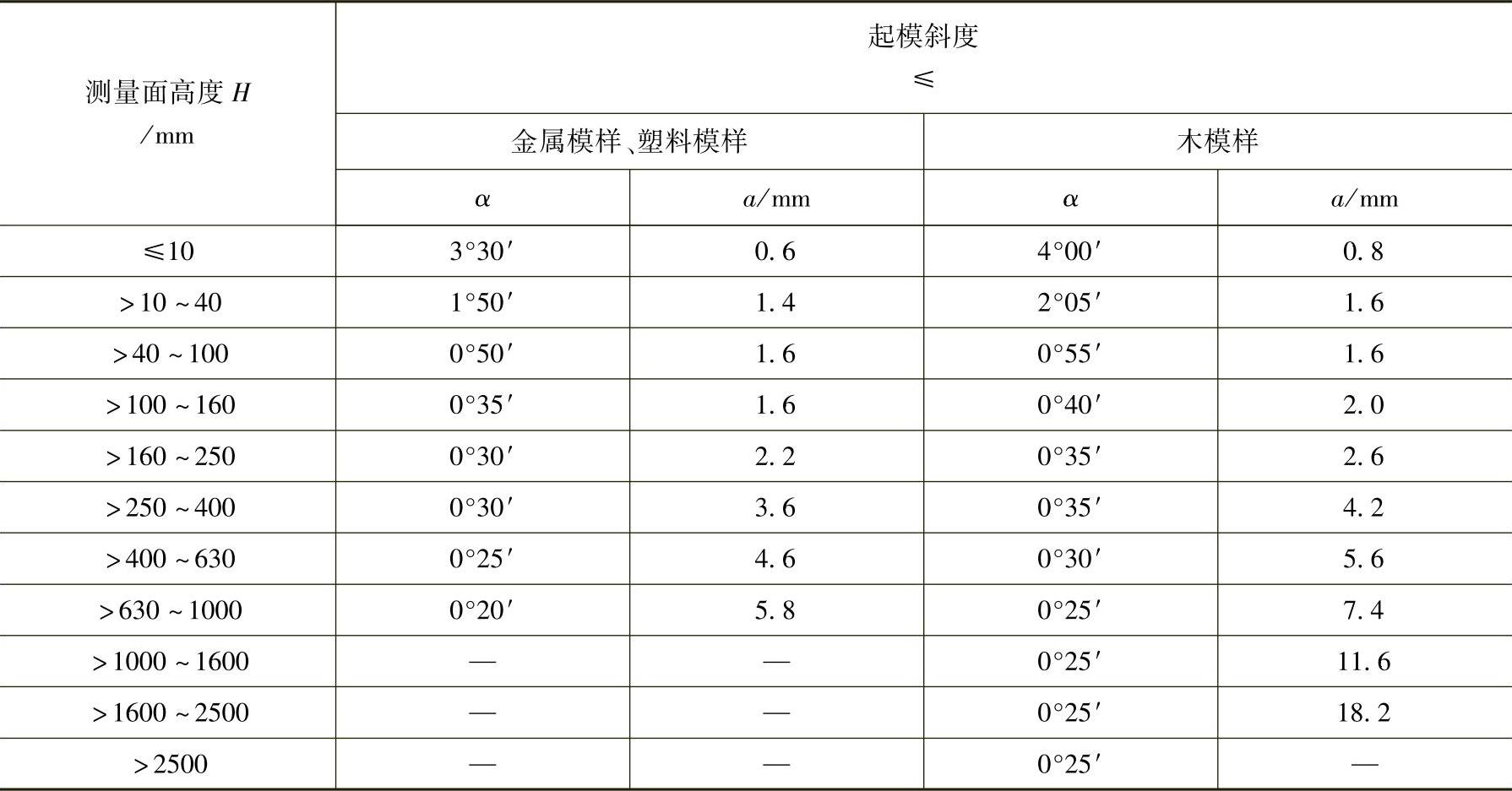

7)模样(芯盒)的起模斜度规定见表3-72~表3-74。

表3-72 粘土砂造型时,模样外表面(芯盒内表面)的起模斜度

注:1.对于起模困难的模样(芯盒),允许采用较大的起模斜度,但不得超过表中数值的1倍。

2.当造型机工作比压在700kPa以上时,允许将表中列出的起模斜度值增加,但不得超过50%。

3.铸件结构本身在起模方向上有足够斜度时,不另增加起模斜度。

4.同一铸件,上下两个模样的起模斜度,应取在分型面上同一点。

表3-73 粘土砂造型时,模样(芯盒)凹处内表面的起模斜度

注:与表3-71中注同。此外,当凹处过深时,可用活块或芯子。

表3-74 自硬砂造型时,模样(芯盒)外表面的起模斜度

注:采用自硬砂造型时,模样(芯盒)凹处内表面的起模斜度值允许按表中值增加50%,但当凹处过深时,可用活块或芯子形成。

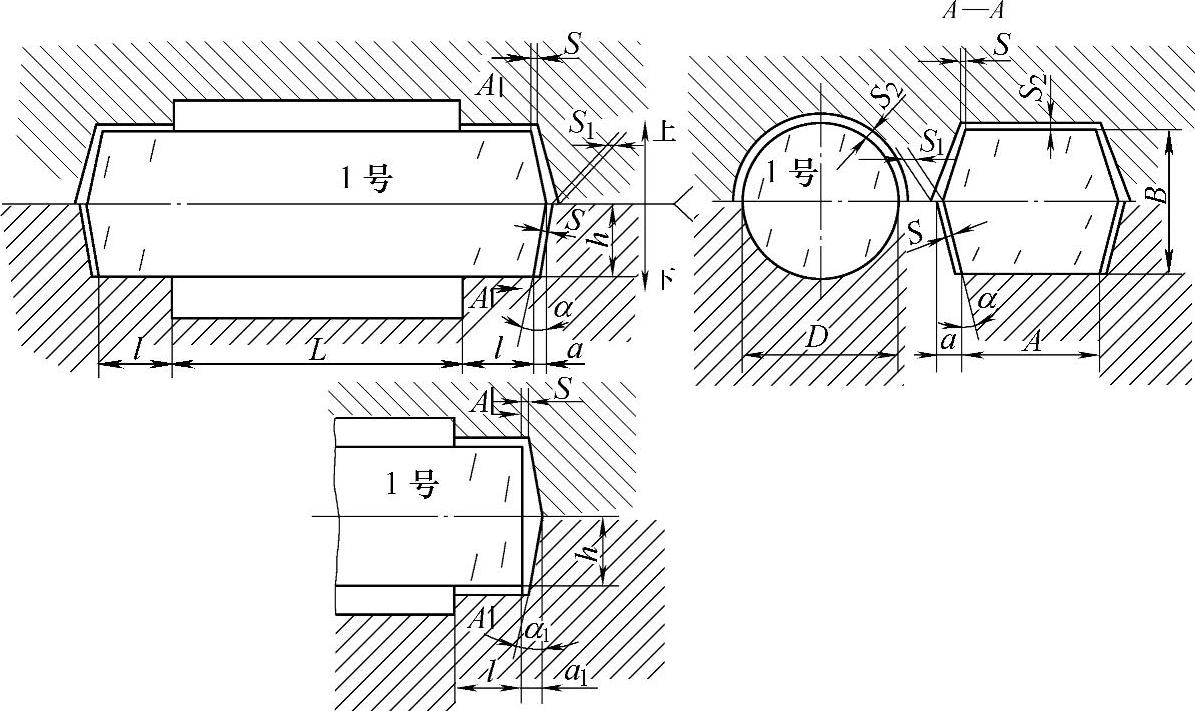

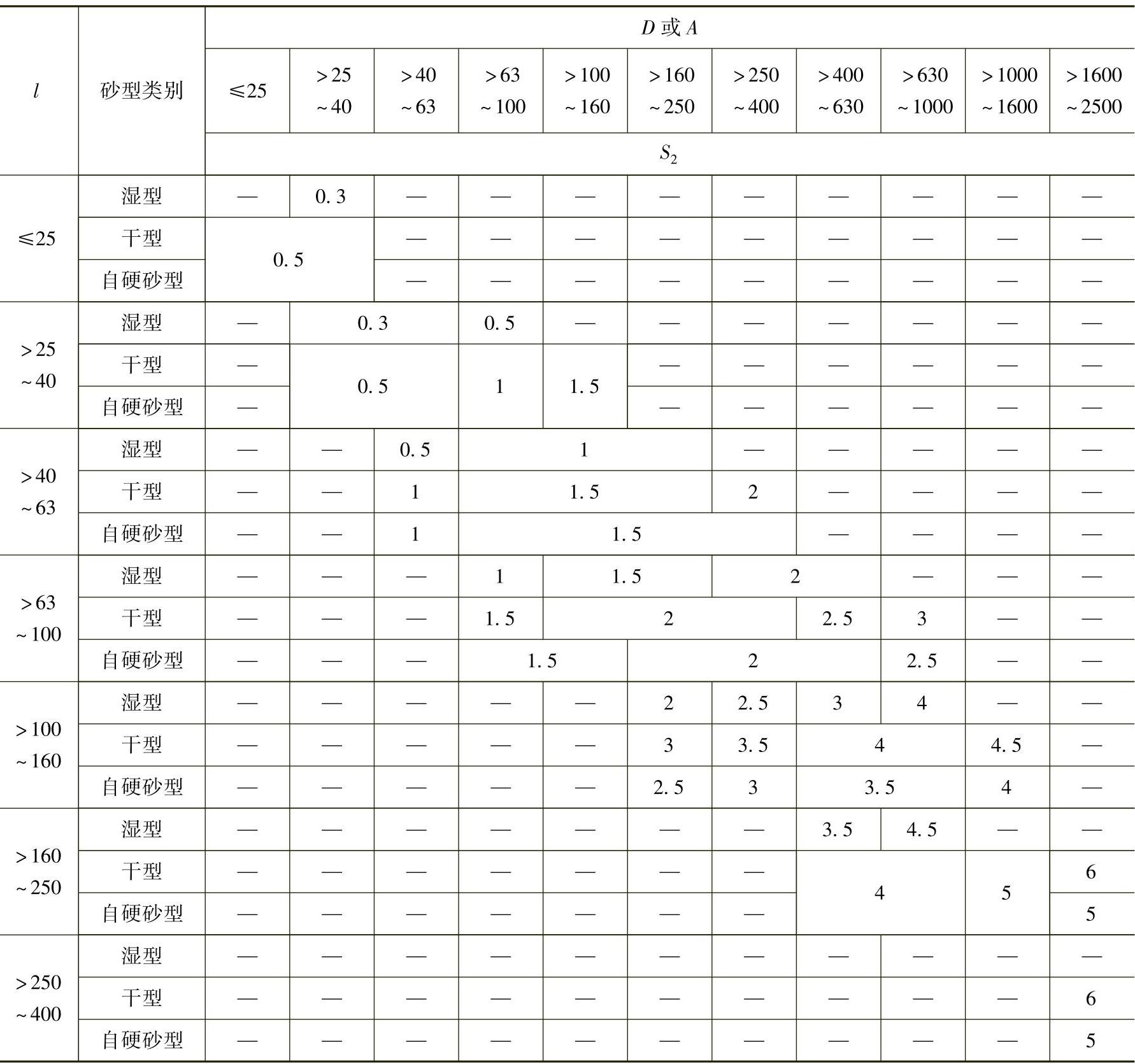

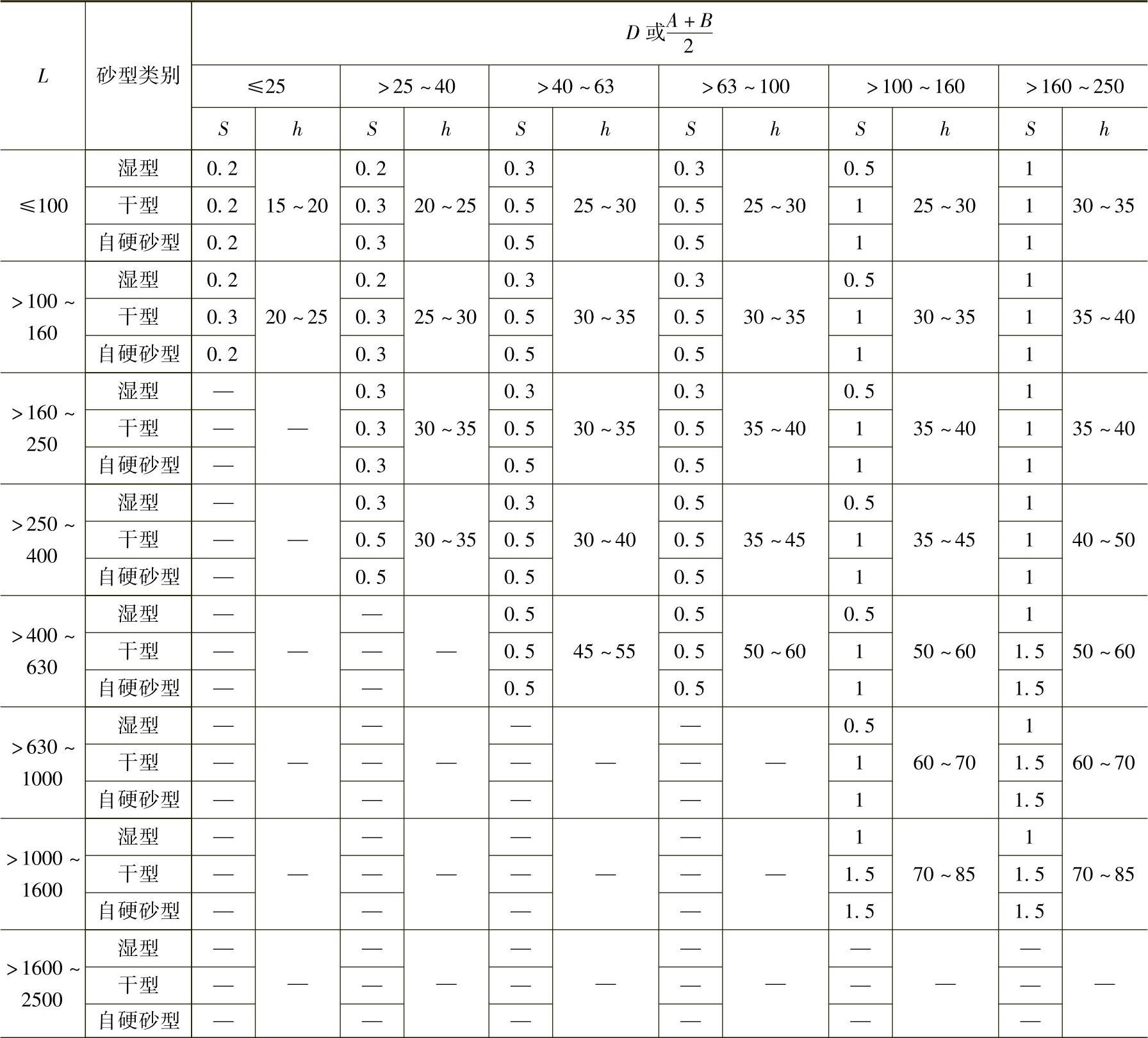

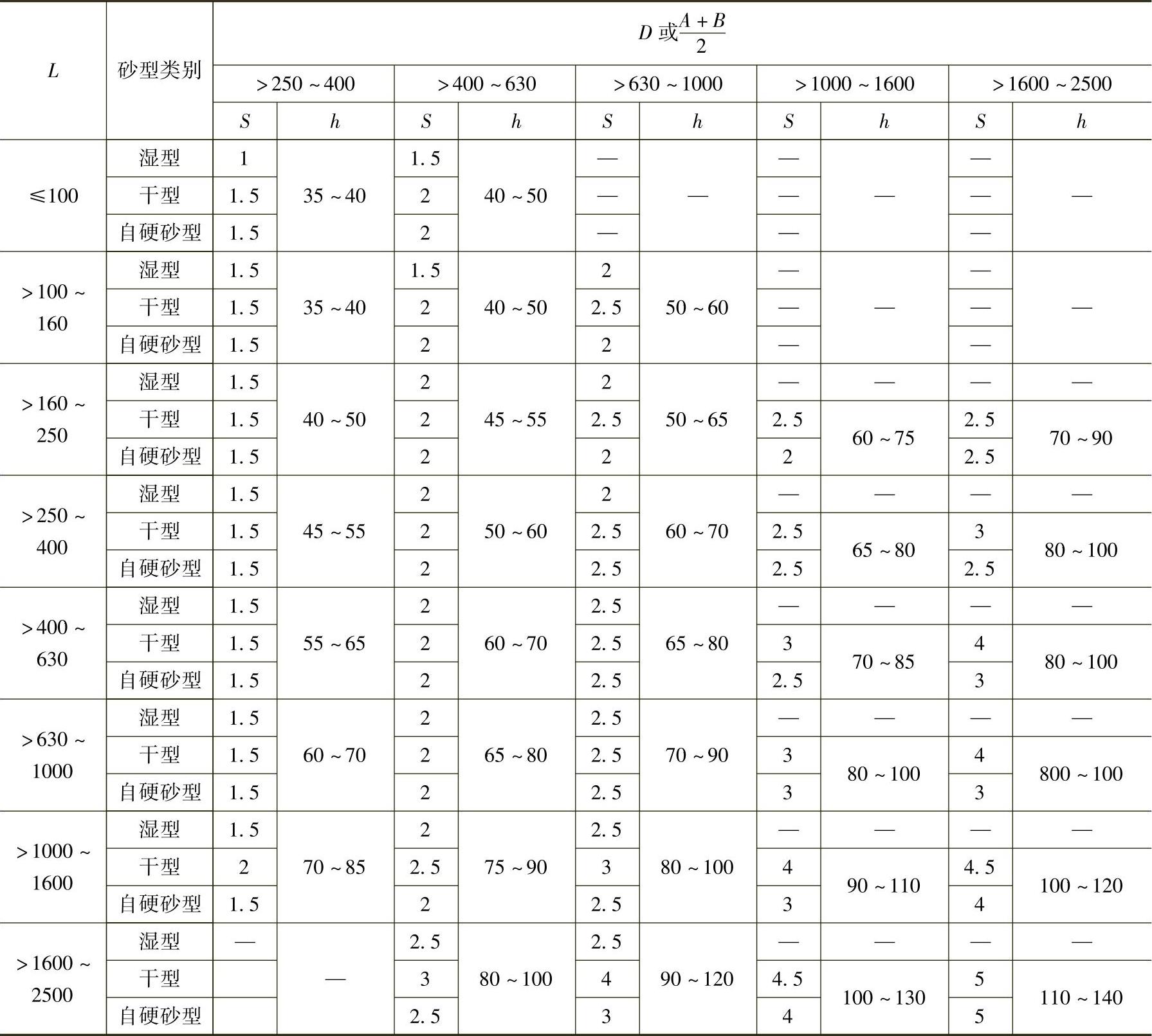

8)模样的水平型芯头长度和配合间隙规定见图3-16和表3-75~表3-77。

图3-16 模样的水平型芯头

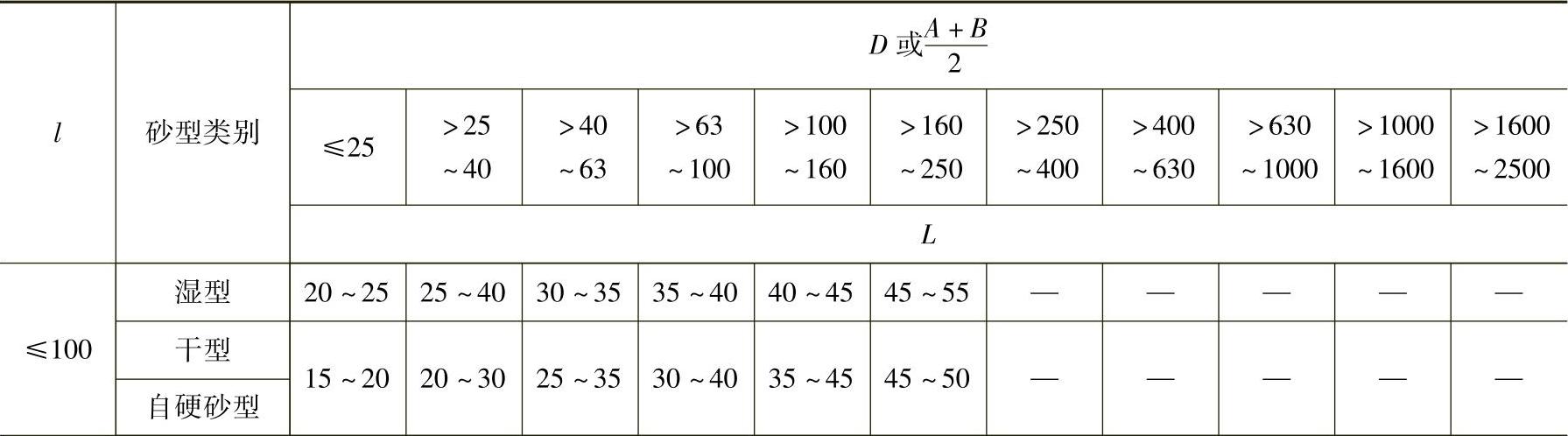

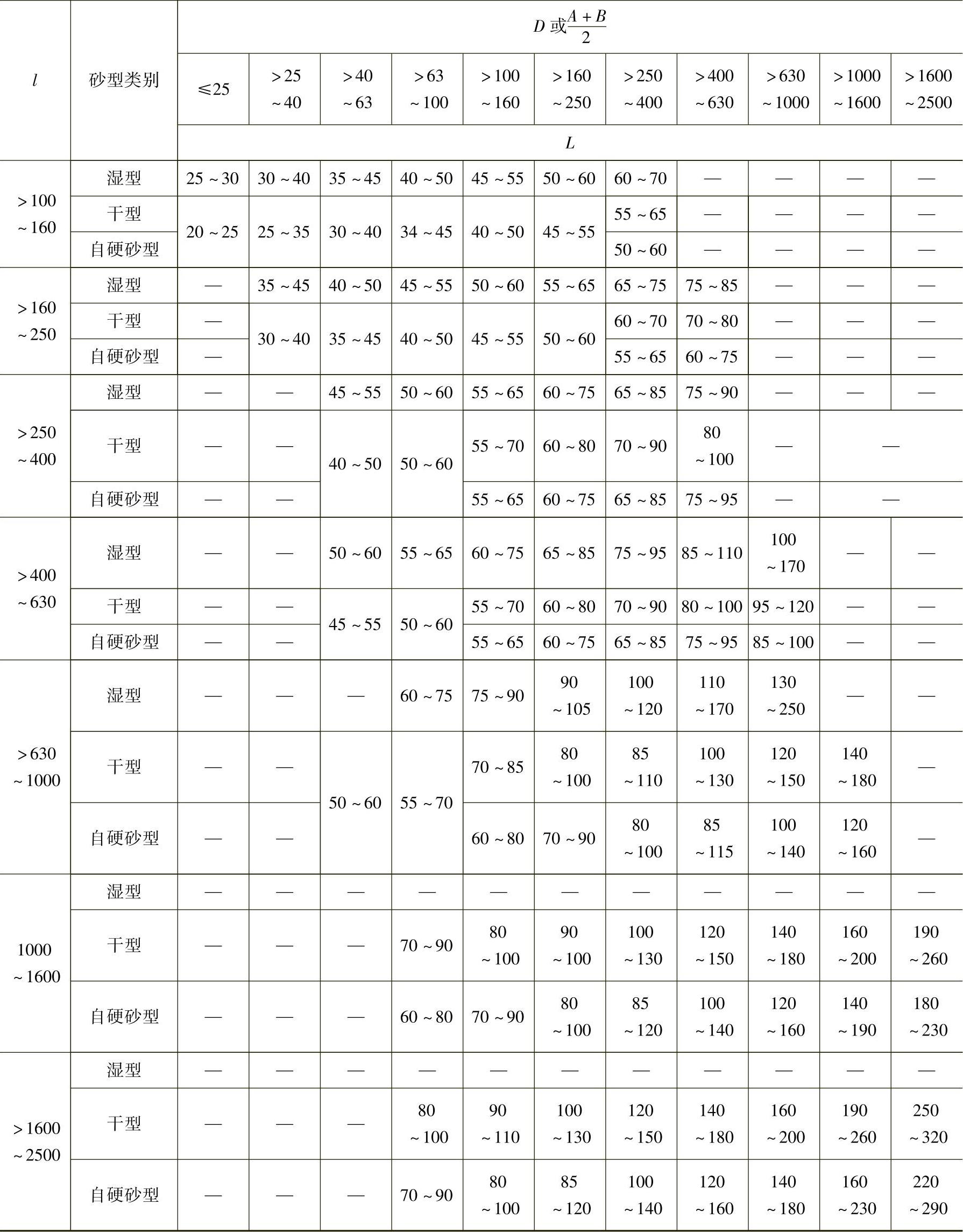

表3-75 湿型、干型、自硬砂型用模样的水平型芯头长度 (单位:mm)

(续)

注:1.型芯头中如设有浇注系统时,可根据浇注系统的大小,型芯头长度可比表中所示值大。

2.型芯头长度如受到砂箱尺寸限制时,可按表中数值减小20%~25%,但需在芯座部分附加铁片或耐火砖等,以提高芯座的抗压能力。

3.多支点(两个以上支点或安放芯撑作为支点)的型芯头长度,可以适当减小。

表3-76 湿型、干型、自硬砂型用模样的水平型芯头顶面和芯座的配合间隙 (单位:mm)

注:芯头底面和芯座的配合间隙的推荐值:湿型为0~1.5mm;干型为0~3mm;自硬砂为0~2mm。

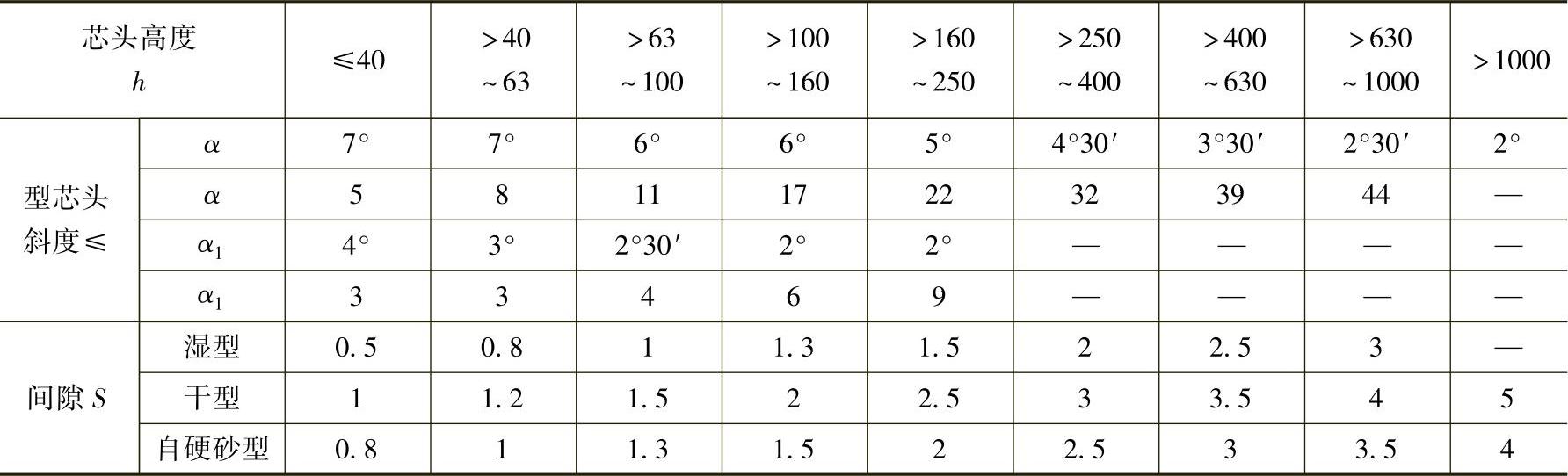

表3-77 湿型、干型、自硬砂型用模样的水平型芯头斜度和芯头与芯座的配合间隙 (单位:mm)

注:间隙S1的值可按(1.5~2)S计算。

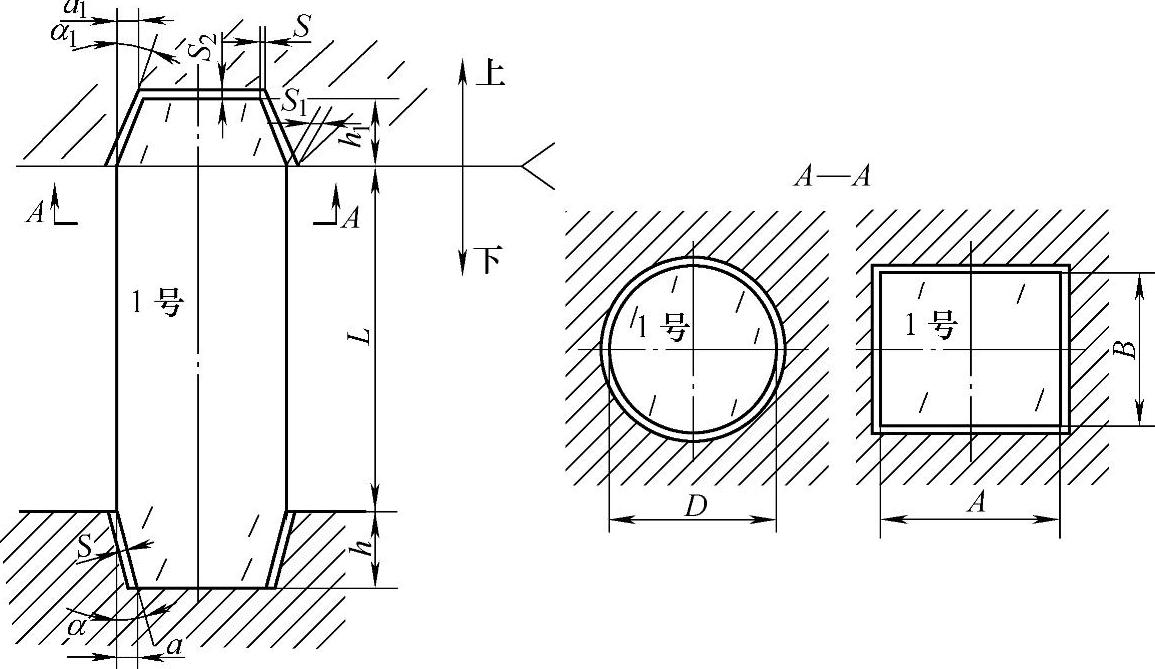

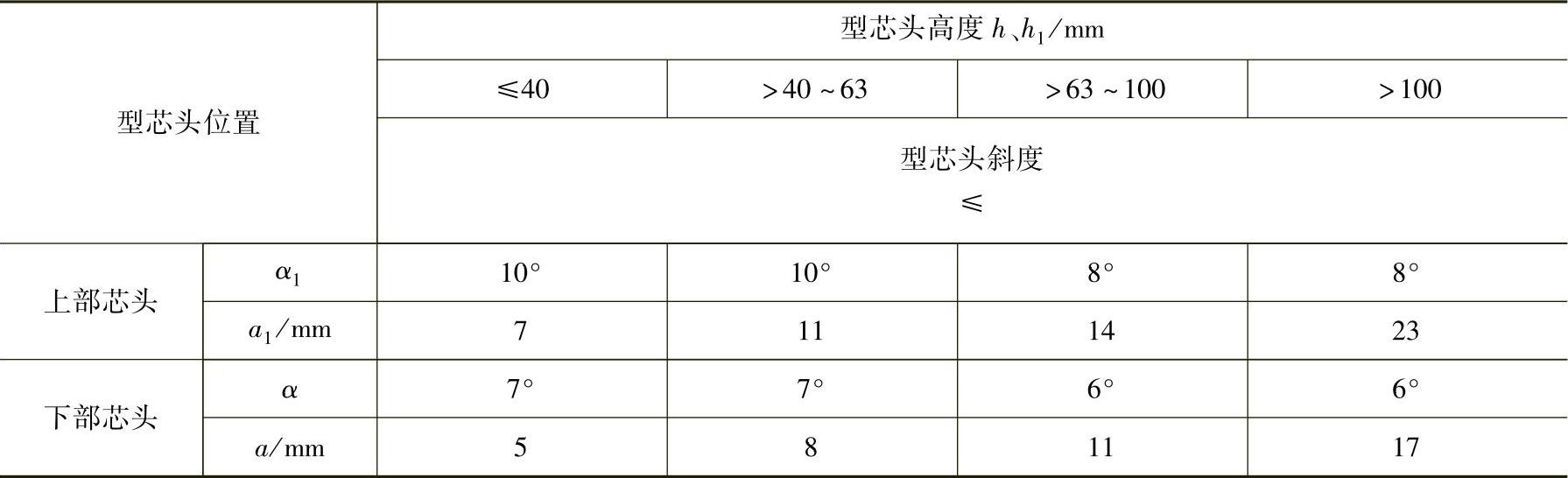

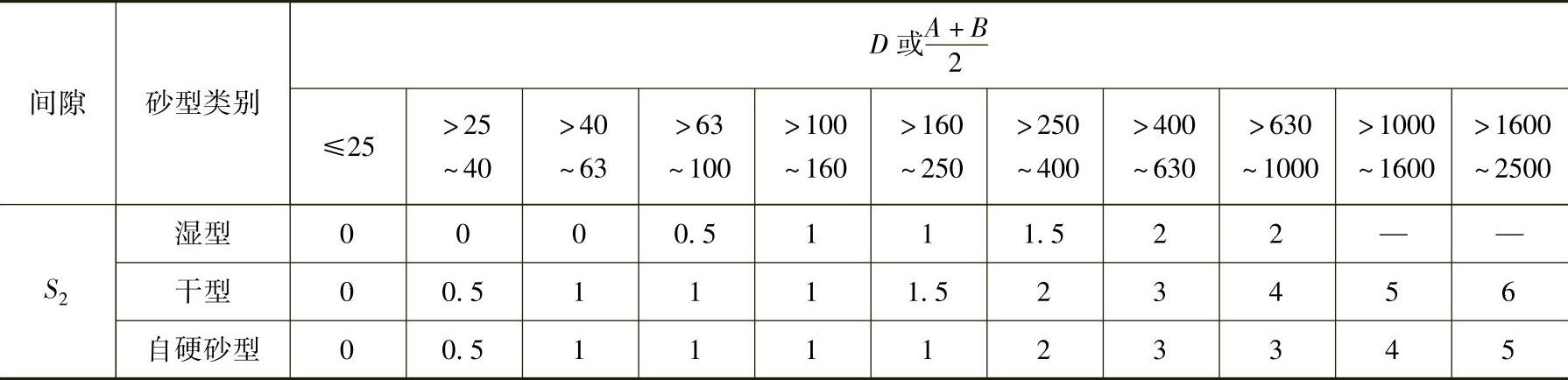

9)模样的垂直型芯头长度、斜度和配合间隙规定见图3-17和表3-78~表3-80。

图3-17 模样的垂直型芯头

表3-78 湿型、干型、自硬砂型用模样的垂直型芯头高度和芯头与芯座的配合间隙 (单位:mm)

(续)

注:1.型芯头高度如受到砂箱尺寸限制时,可按表中数值减小20%~25%。(https://www.xing528.com)

2.当没有上部型芯头时,下部型芯头高度可按表中数值增加30%~50%。

3.对于一些大批量生产,且对高度中心线对称的型芯,上下部的型芯头尺寸可以相同。

4.间隙S1的值可按(1.5~2)S计算。

5.上部型芯头高度h1的值可按(0.6~0.7)h计算。

6.若型芯高度与直径之比大于2.5时,则应将下部垂直型芯头加大。

表3-79 湿型、干型、自硬砂型用模样的垂直型芯头斜度

表3-80 湿型、干型、自硬砂型用模样的垂直型芯头顶面与芯座的配合间隙 (单位:mm)

注:芯头底面和芯座的配合间隙推荐值:湿型为0~1.5mm;干型为0~3mm;自硬砂型为0~2mm。

10)木模样和芯盒的涂漆规定如下:

①木模样和芯盒工作表面的缺陷必须用腻子填平修光,然后再涂漆。

②涂漆必须均匀、平滑、色泽一致,不得存在杂质、起泡、漏涂、流挂、刷痕、皱纹、脱落等缺陷。

③所有活动部分不得相互粘结,并应保证活动部分脱落灵活。

④涂漆层颜色由承制方单位决定,有特殊要求或三级模样和芯盒需要涂漆者,应在技术文件或订货合同中规定。

(2)木质与金属(或塑料)混合模样质量的检验依据 木质与金属(或塑料)混合模样质量的检验依据可参照“木模样质量的检验依据”。

(3)菱苦土模样质量的检验依据 菱苦土模样质量的检验依据可参照“木模样质量的检验依据”,但菱苦土模样只能达到二级或三级木模样质量标准。

(4)塑料模样质量的检验依据 塑料模样质量的检验依据可参照“木模样质量的检验依据”,但塑料模样可达到一级木模样质量标准。

(5)金属模样质量的检验依据

1)金属模样的等级。金属模样等级按铸件的精度要求和金属模样重复使用的程度不同,划分为两级:一级金属模样适用于复杂铸件,其尺寸精度和表面质量要求很高,多用于大批量生产铸件,二级金属模样适用于一般铸件,其尺寸精度和表面质量要求较高,并且长期使用。

2)金属模样的技术要求如下:

①金属模样的材料在加工方便、成本低、周期短、保证质量的条件下,选用一种或两种以上的材料。

②金属模样、芯盒、底板等外表非加工面应平整、无毛刺。

③金属模样的内外圆角必须全部做出。

④金属模样的定位销用优于本身的材料制成。

⑤金属模样拆活动处必须厚口制作,并且配合良好,紧松适宜。

⑥金属模样在适当位置处应有起模和敲模等辅助装置。

⑦金属模样的标志,应根据铸造工艺要求做出,标志一般用扁铲和钢印敲号,标志大小应与金属模样大小相称,补砂处应有说明。

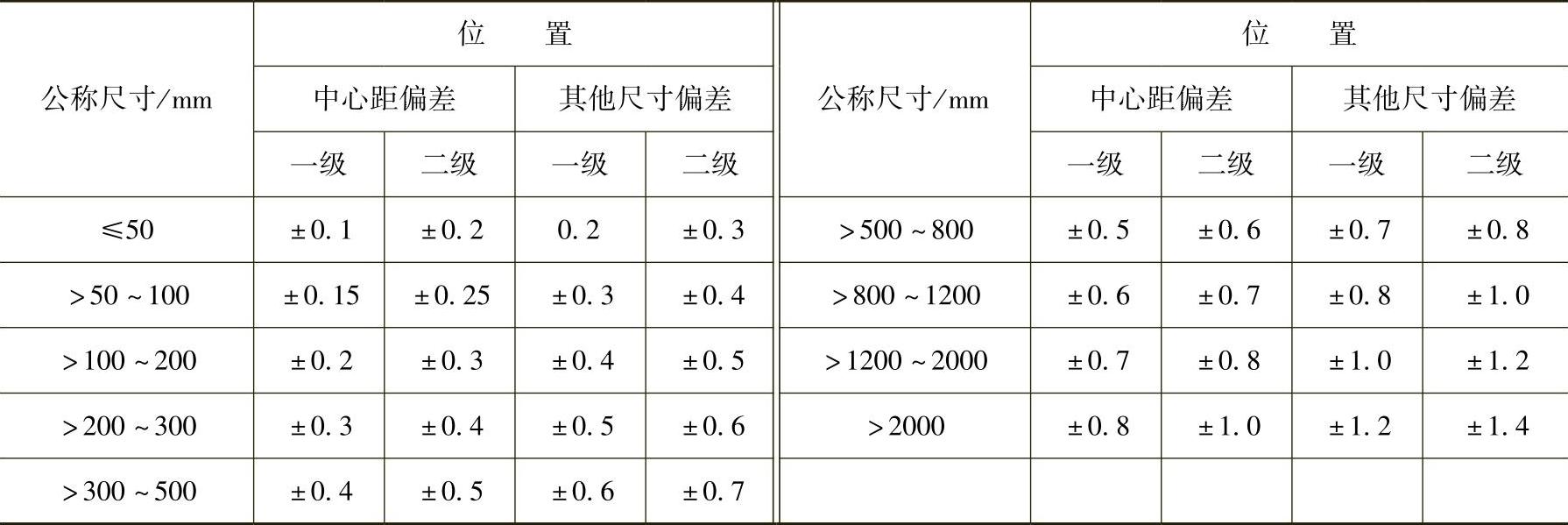

3)金属模样的尺寸偏差及表面粗糙度要求如下:

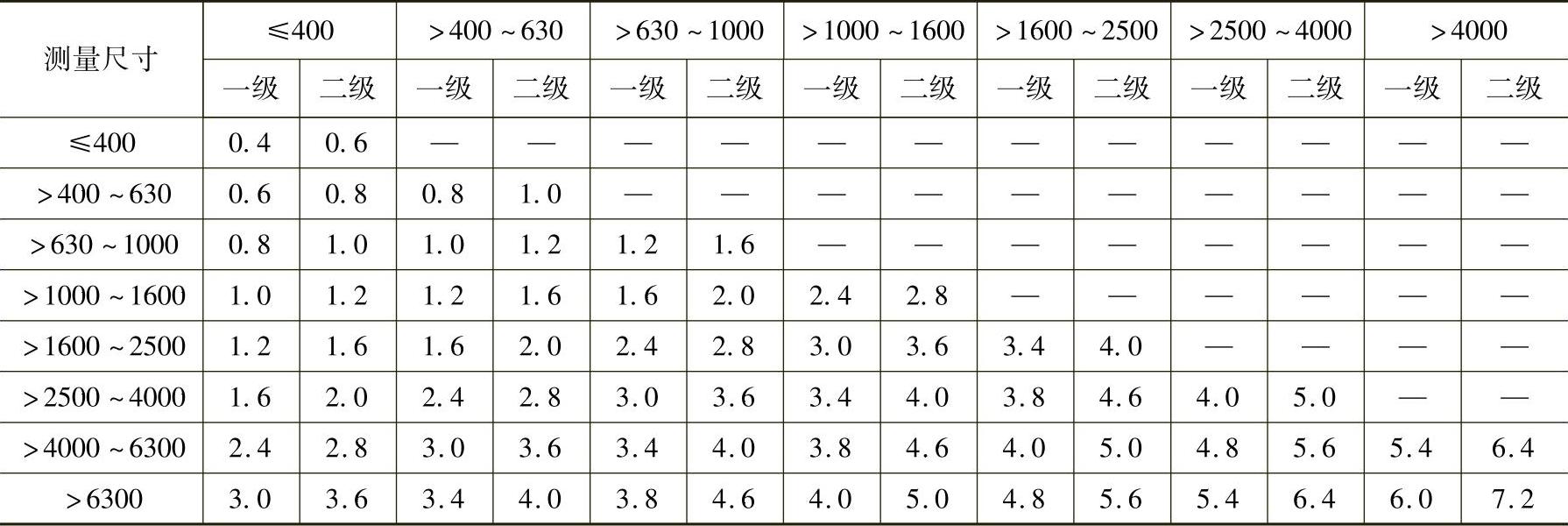

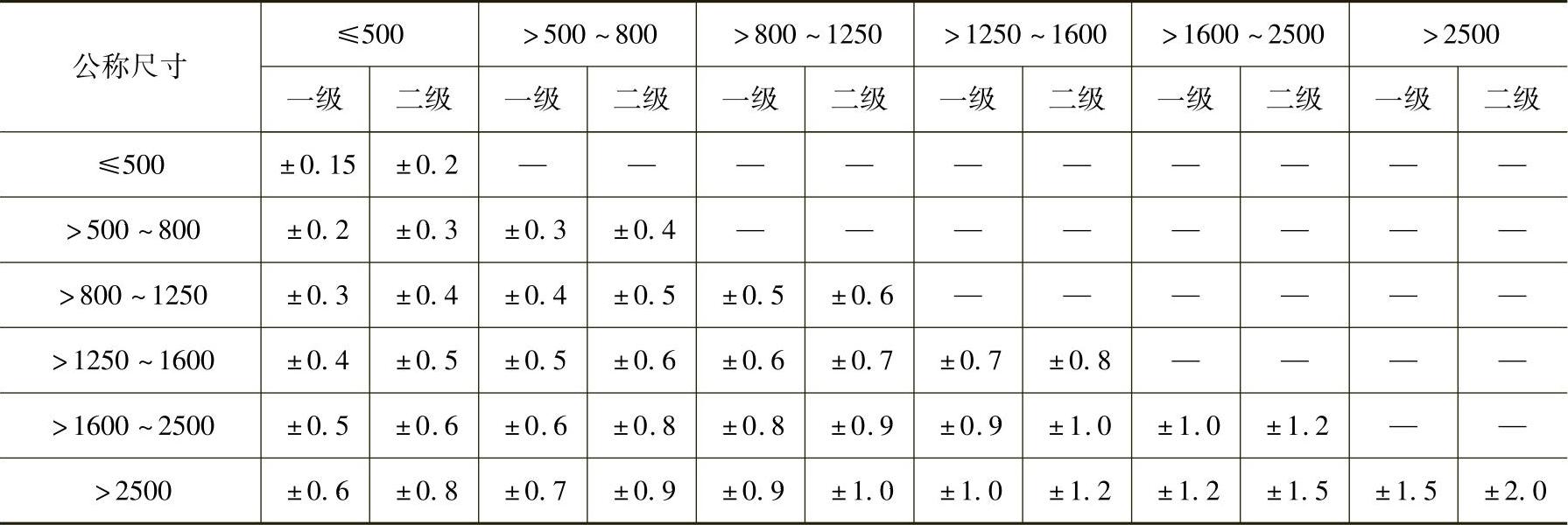

①中心距偏差。它是指金属模样基准面与中心线之间,或中心线与中心线之间的距离尺寸偏差,具体数值见表3-81。

②平面度偏差。它是指金属模样的平面与标准平面重合时之间的最大距离,具体数值见表3-82。

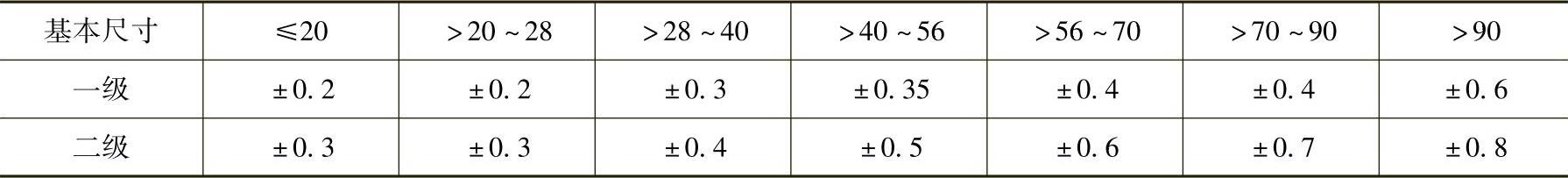

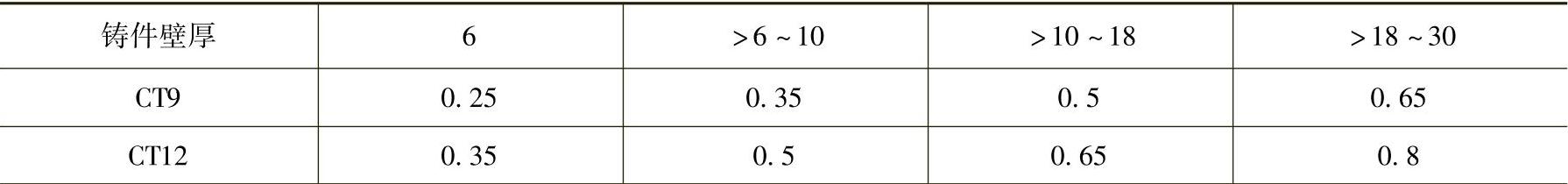

③壁、肋、辐板厚度偏差。它是指金属模样的壁厚、肋厚、辐板厚度的偏差,具体数值见表3-83。

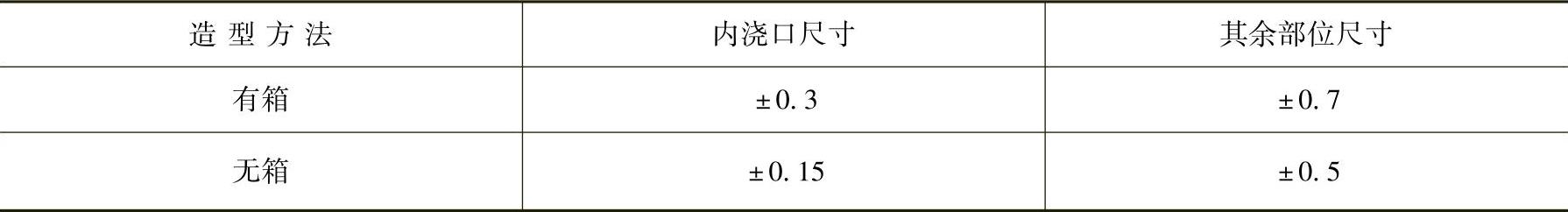

④工艺附加件偏差。它是指铸造中浇口、冒口砂箱平板等金属模样尺寸允许偏差,具体数值见表3-84。

⑤其他尺寸偏差。主要指中心距偏差、工艺附加件偏差和壁、肋及辐板偏差以外的尺寸偏差,具体数值见表3-81。

⑥加工余量偏差。若为铸件加工面,则加工余量允许偏差为:一级金属模样不超过其铸件加工余量的±3%;二级金属模样为±5%。

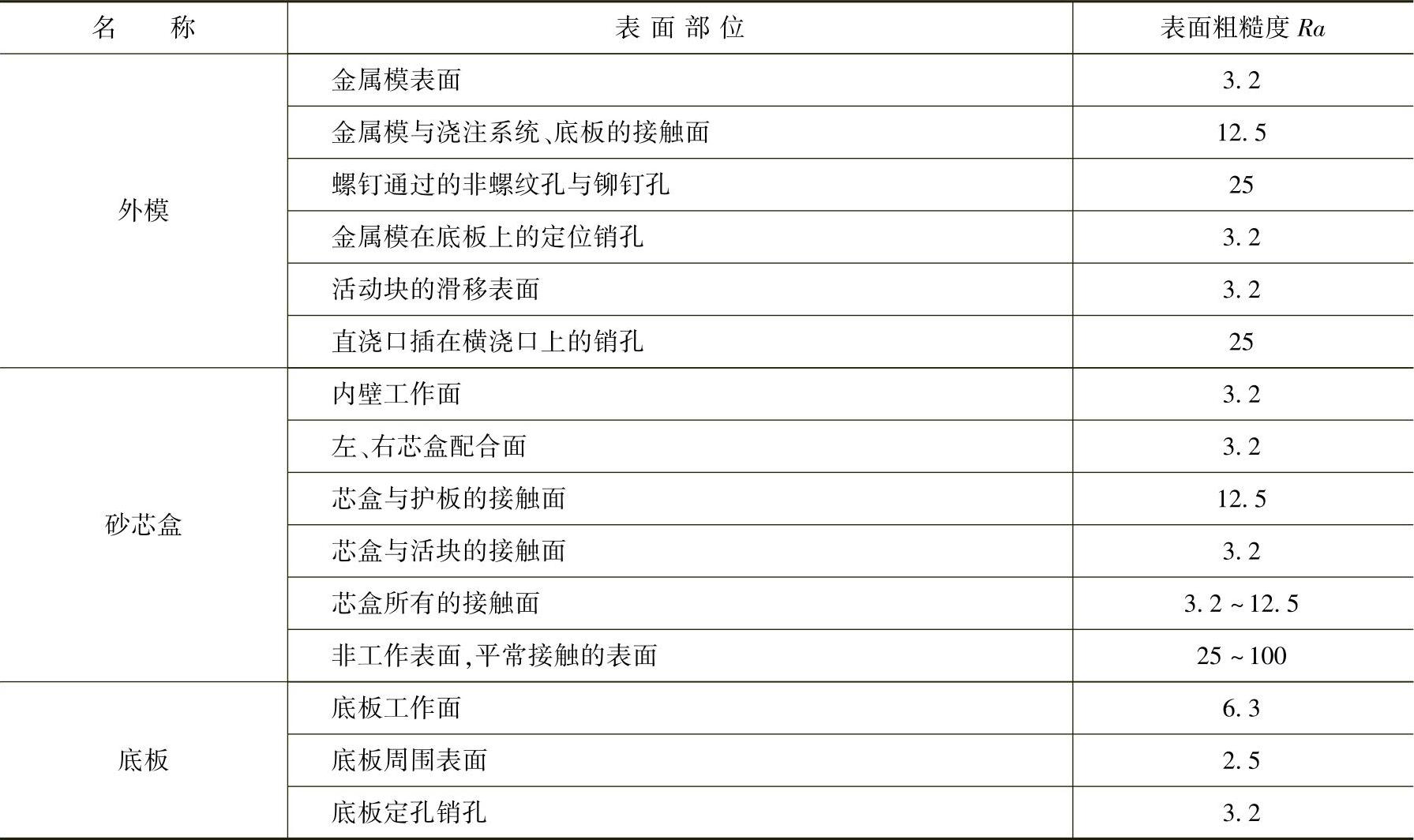

⑦金属模样各部位的表面粗糙度,见表3-85。

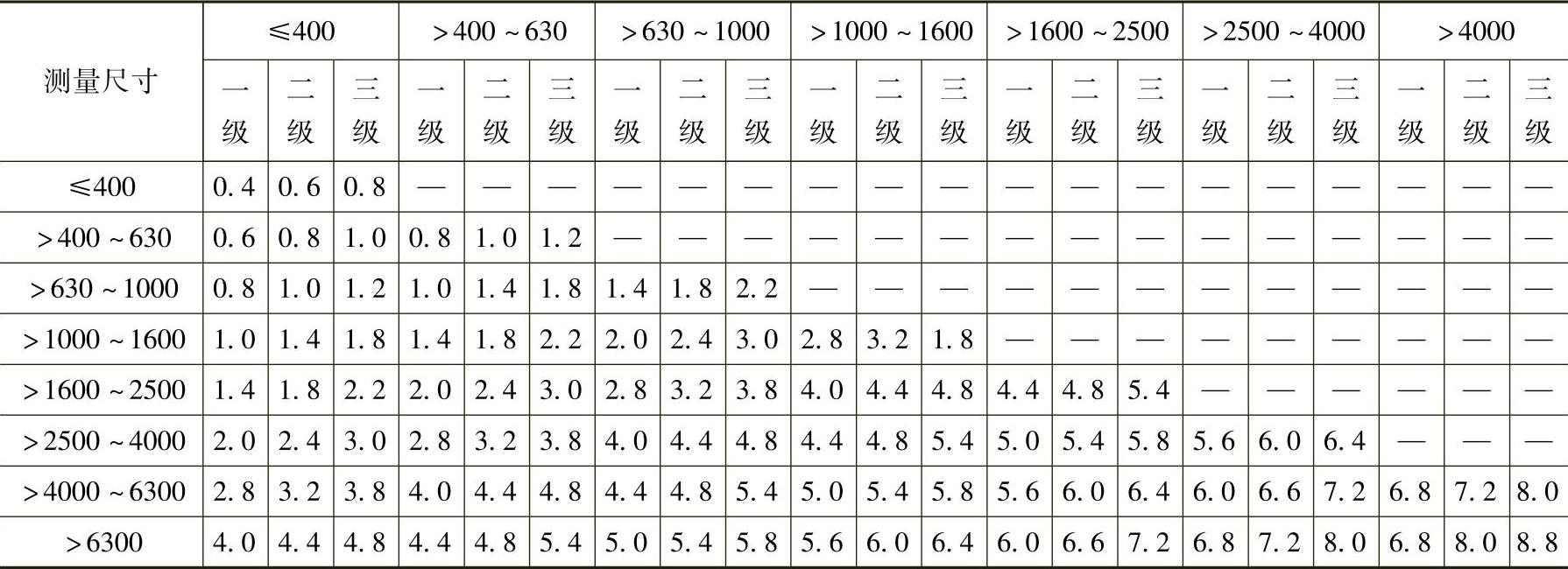

表3-81 金属模样中心距和其他尺寸偏差 (单位:mm)

表3-82 金属模样平面度偏差 (单位:mm)

表3-83 金属模样壁、肋、辐板厚度偏差 (单位:mm)

表3-84 金属模样工艺附加件(浇冒口模样尺寸)偏差 (单位:mm)

表3-85 金属模样各部位的表面粗糙度 (单位:μm)

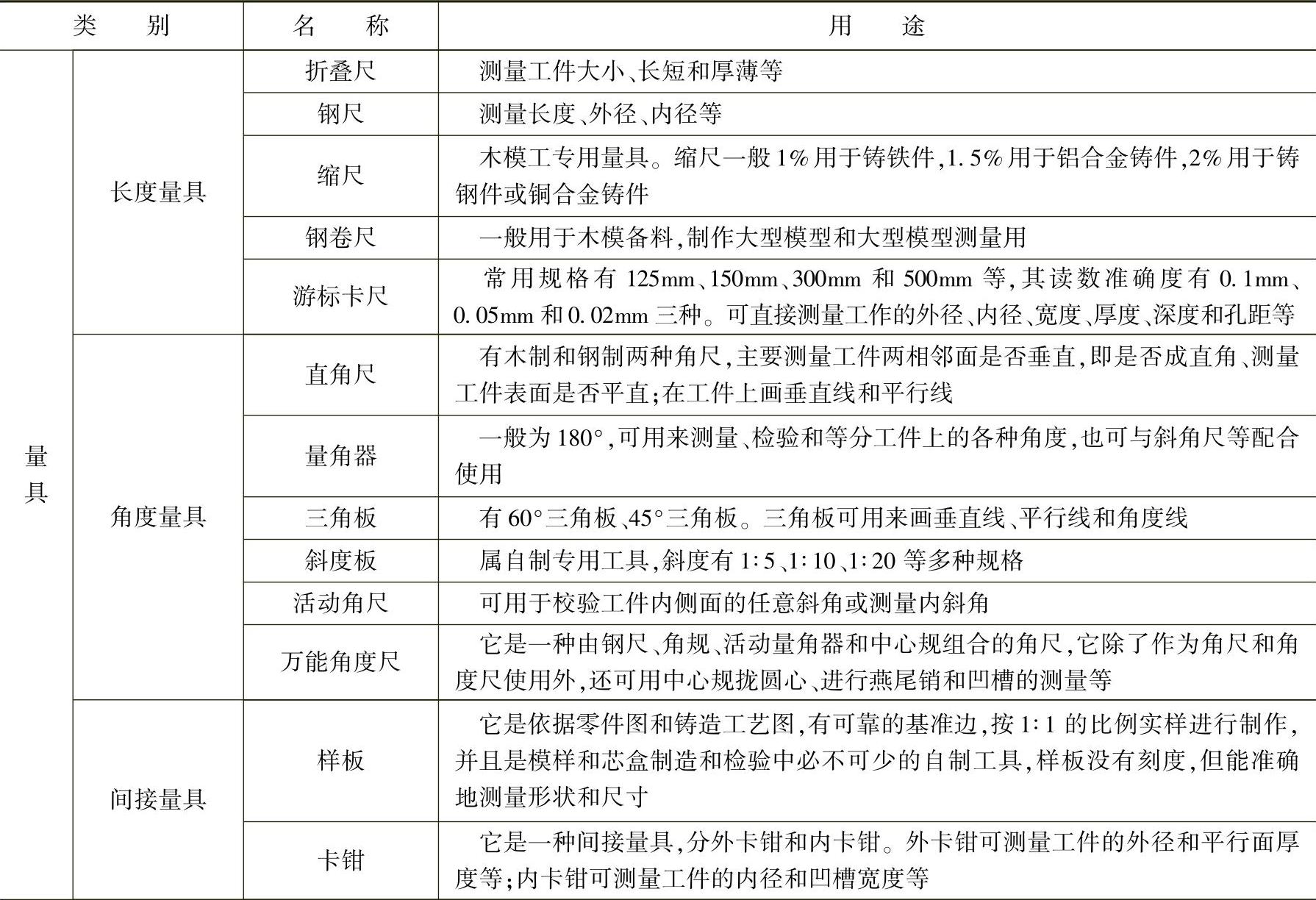

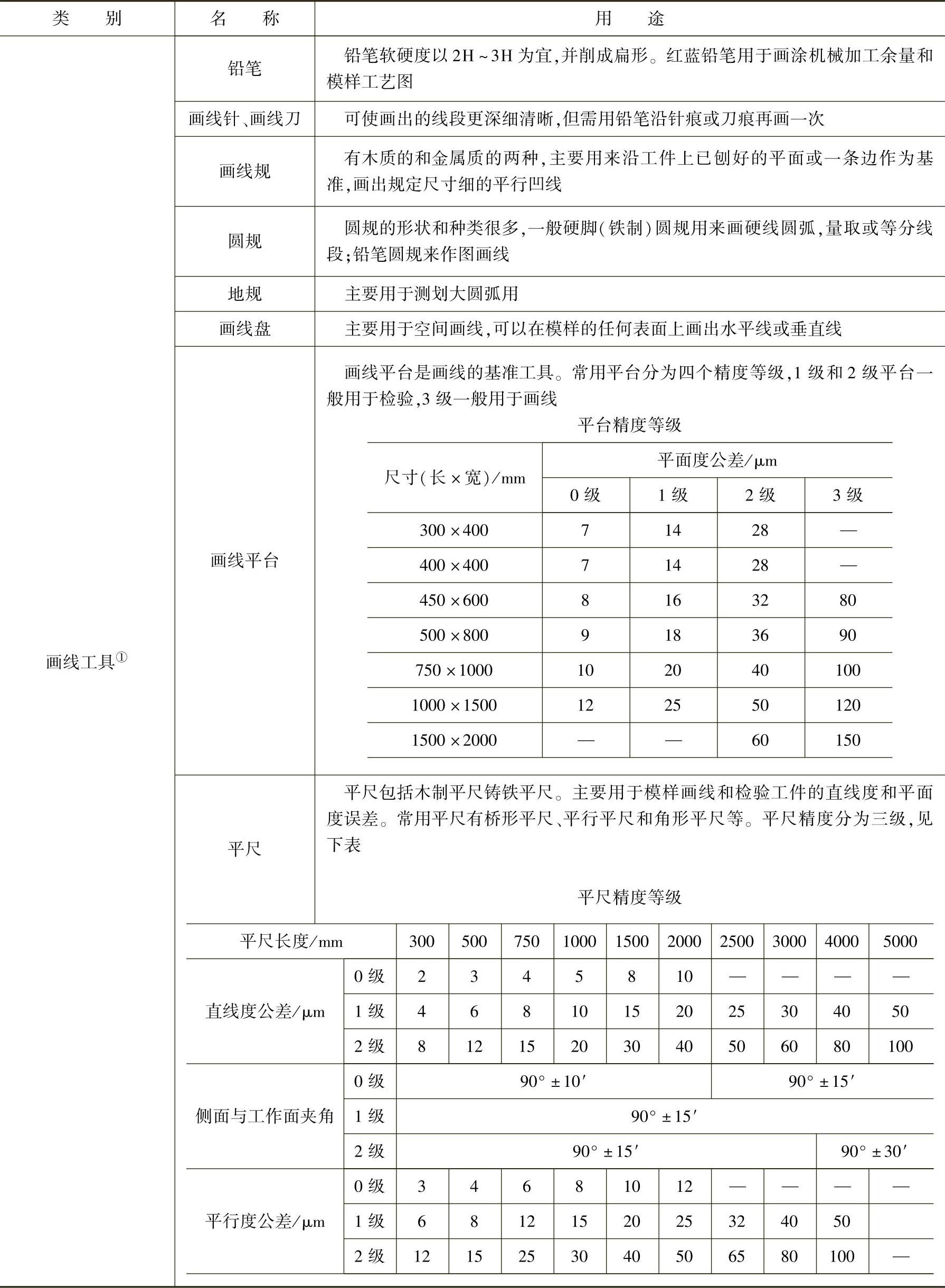

3.铸造生产用模样质量的检验工具

检验铸造生产用模样质量的常用工具见表3-86。

表3-86 检验铸造生产用模样质量的常用工具

(续)

注:表中常用工具也适用于检验芯盒、模板和砂箱等。

①在量具中介绍的直尺、角尺、三角板也是一种画线工具。

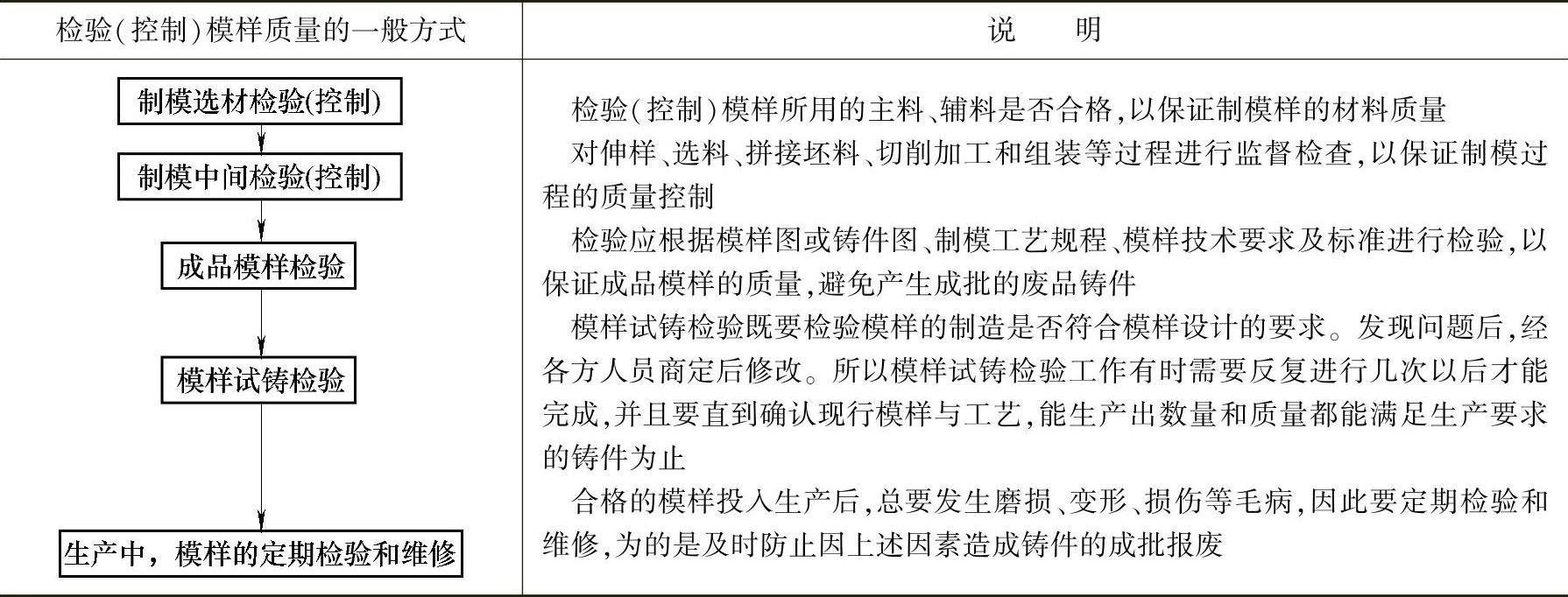

4.铸造生产用模样质量的检验(控制)方法

(1)一般方法 检验(控制)铸造生产用模样质量的一般方法见表3-87。

表3-87 检验(控制)铸造生产用模样质量的一般方式(供参考)

注:本方法也适用于检验芯盒、模板和砂箱。

(2)成品木模样质量的检验内容与方法 通常,成品木模样质量可分为优质品和合格品。

1)优质品应符合以下质量要求如下:

①模样的所有尺寸应不少于95%符合木模与芯盒尺寸偏差相应等级的规定,其余尺寸超差不应大于该等级尺寸偏差的0.5倍。模样的主要尺寸(中心距离、加工面与中心线之间尺寸、零件与零件相连面的轮廓尺寸)应全部符合木模与芯盒尺寸偏差相应等级的规定。

②模样的结构强度应达到相应强度等级要求。

③油漆后模样的表面应达到如下要求:油漆面经目视、手感无毛刺、刨痕;用粉笔平画后不见粗糙痕迹;无机械伤痕;油漆色调一致;起模板边缘、钉孔等腻平;刮过腻子的部位平整。

2)合格品应符合以下质量要求:

①模样的尺寸应有不少于85%符合木模与芯盒尺寸偏差相应等级的规定,其余尺寸超差不应大于该等级尺寸偏差的0.5倍。模样的主要尺寸(中心距离、加工面与中心线之间尺寸、零件与零件相连面的轮廓尺寸)应全部符合木模与芯盒尺寸偏差相应等级的规定。

②模样的结构强度应达到相应强度等级要求。

③油漆后模样的表面应达到以下要求:油漆面不见孔眼;无缝隙;圆弧面圆滑,平面光,用粉笔平面后,可见粗糙痕迹;起模板的钉孔腻平,边缘无缝;不露底,不流挂;略见轻微的机械伤痕。

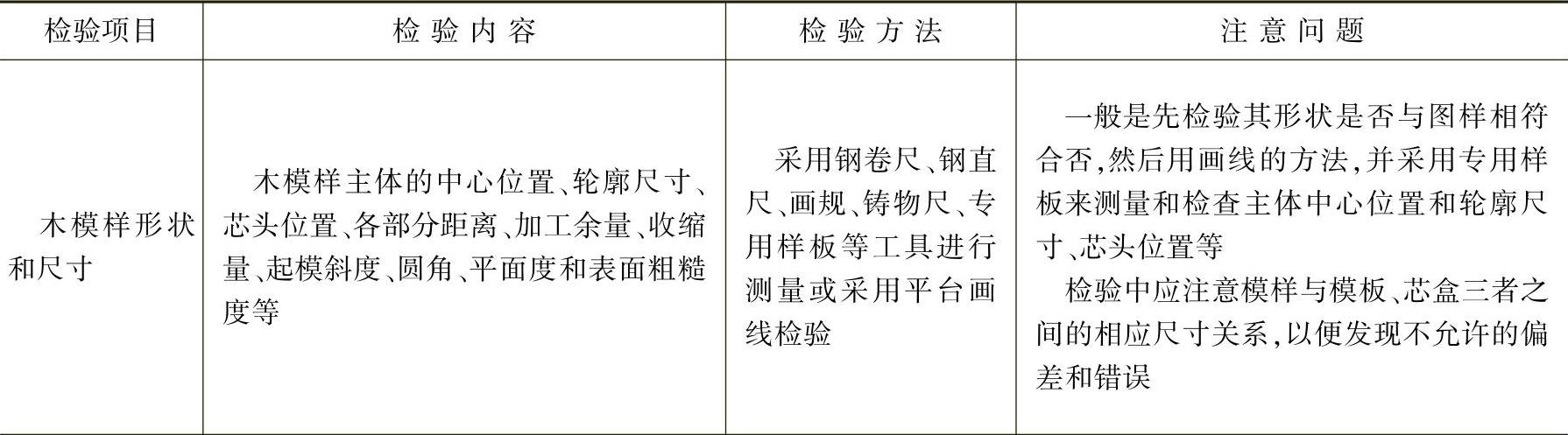

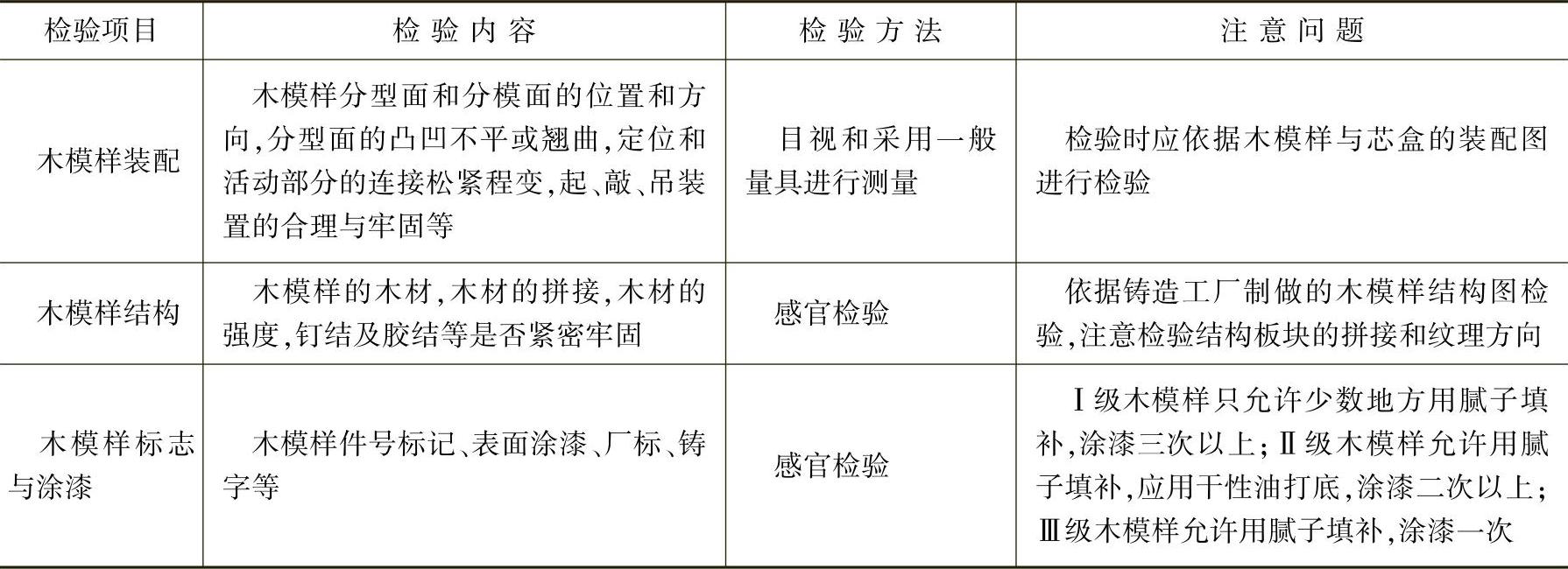

成品木模样质量的检验内容与方法见表3-88。

表3-88 成品木模样的质量检验内容与方法(供参考)

(续)

注:1.木模样各部分尺寸与形状应按木模样等级尺寸偏差标准检验(见表3-66~表3-80)。

2.木模样表面粗糙度的检验应以GB/T 14495—2009规定的木制件表面粗糙度比较样块对被检木模样(芯盒)的工作表面用视觉或触觉的方法进行比较。视觉对比时,应在光线充足的条件下用眼睛观察对比,也可用放大镜观察对比;触觉对比时,应用手指在被检工作表面和相近两个参数值等级的比较样块表面触摸,获得同样感觉的那个等级即为被检工作表面粗糙度数值。此外,应注意:①被检木模样(芯盒)工作表面的加工纹理应和相应比较样块的加工纹理取同方向对比;②被检工作表面的粗糙度介于比较样块两级参数之间时,以数值大的等级评定;③被检测工作表面面积≤1000cm2时,最低检测点不少于1个;被测工作表面面积>1000~10000cm2时,不少于3个;被测工作表面面积>10000cm2时,不少于7个,且每个检测点的面积不得小于比较样块的面积;④将所有检测点的表面粗糙度参数值等级从细到粗加以整理,以从最细等级起的80%检测点中的最大参数值等级定为该工作表面粗糙度等级,但其余20%检测点的表面粗糙度参数值等级比所定等级不得大于一个等级以上;⑤当20%检测点的表面粗糙度等级比80%检测点的表面粗糙度等级大两个或两个以上等级时,则以这20%检测点参数值最大等级的小一级定为该被检工作表面粗糙度等级。

3.木模样涂漆必须均匀、平滑、色泽一致,不得存在杂质、起泡、漏涂、流挂、刷痕、皱纹、脱落等缺陷,且所有活动部分不得相互粘结,并应保证活动部分脱落灵活。

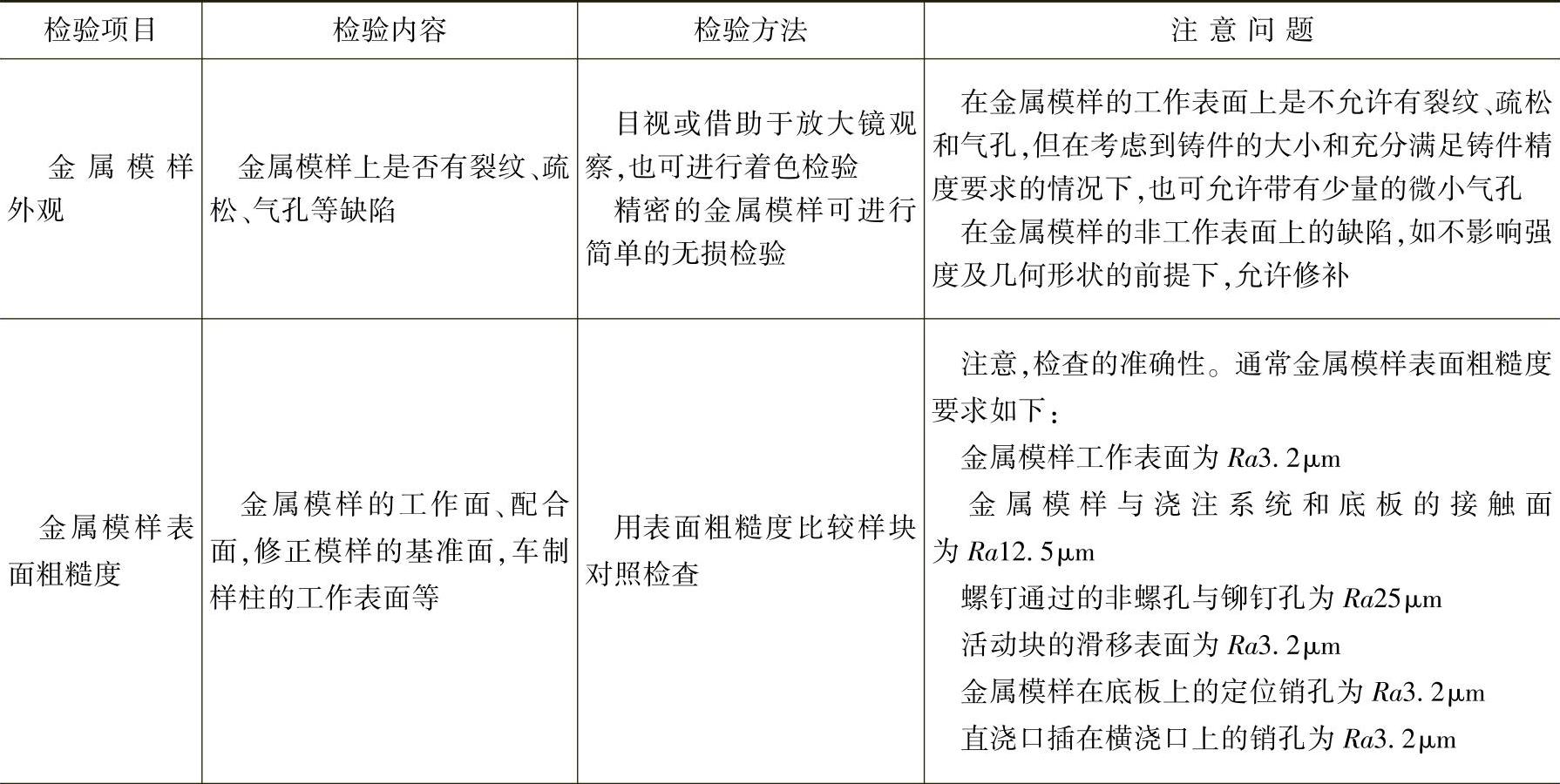

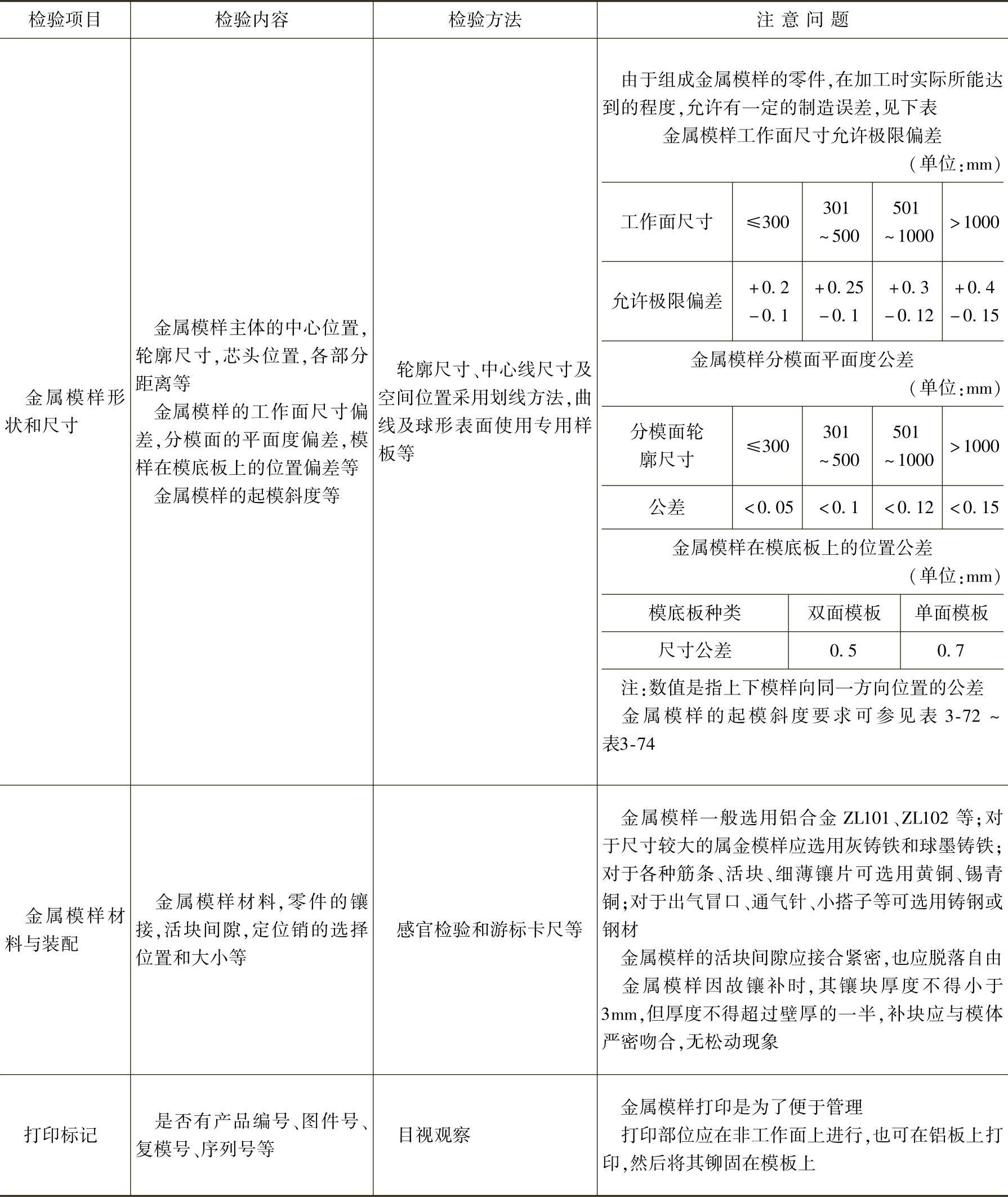

(3)成品金属模样质量的检验内容与方法 成品金属模样在入库前已经对模样毛坯进行过验证,对金属模零部件的加工质量进行了检查,但在成品金属模样入库前还应进行一次质量检验,主要包括:形状和尺寸检查、外观及表面粗糙度检查,装配和打印检查等,具体检验内容与方法见表3-89。

表3-89 成品金属模样质量的检验内容与方法(供参考)

(续)

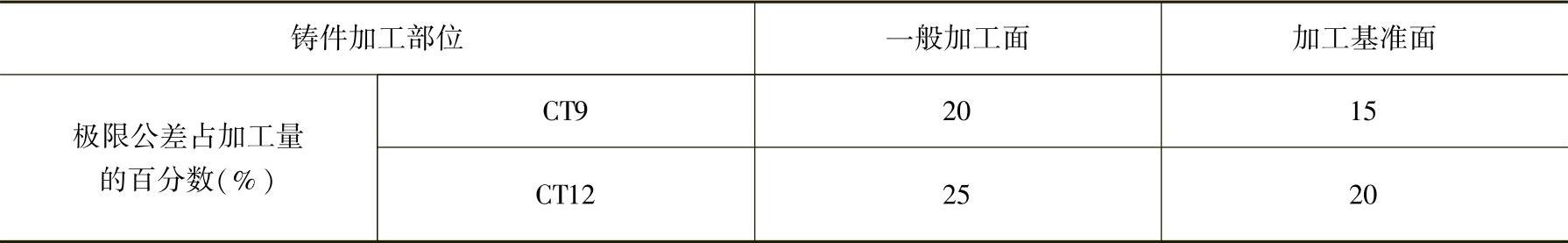

注:金属模样磨损极限公差见表3-90和表3-91。如果金属模样在使用中超过磨损极限公差,应立即修理。

表3-90 金属模样的铸件加工部位磨损极限公差

表3-91 金属模样的铸件非加工部位磨损极限公差 (单位:mm)

注:芯头处的磨损极限公差≤芯头间隙的40%。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。