合金铸造性能是指合金在铸造生产中表现出的工艺性能,如流动性、体收缩、线收缩、裂纹倾向、铸造应力、凝固膨胀力等。

在铸造生产中,必须认真地掌握合金的铸造性能,并针对其特点制订合理的熔炼与铸造规范,才能有效地防止铸造缺陷,获得优质铸件。

1.合金流动性测定装置

合金流动性是指铸造合金在液态下充填铸型的能力。常用于测定合金流动性的装置如下:

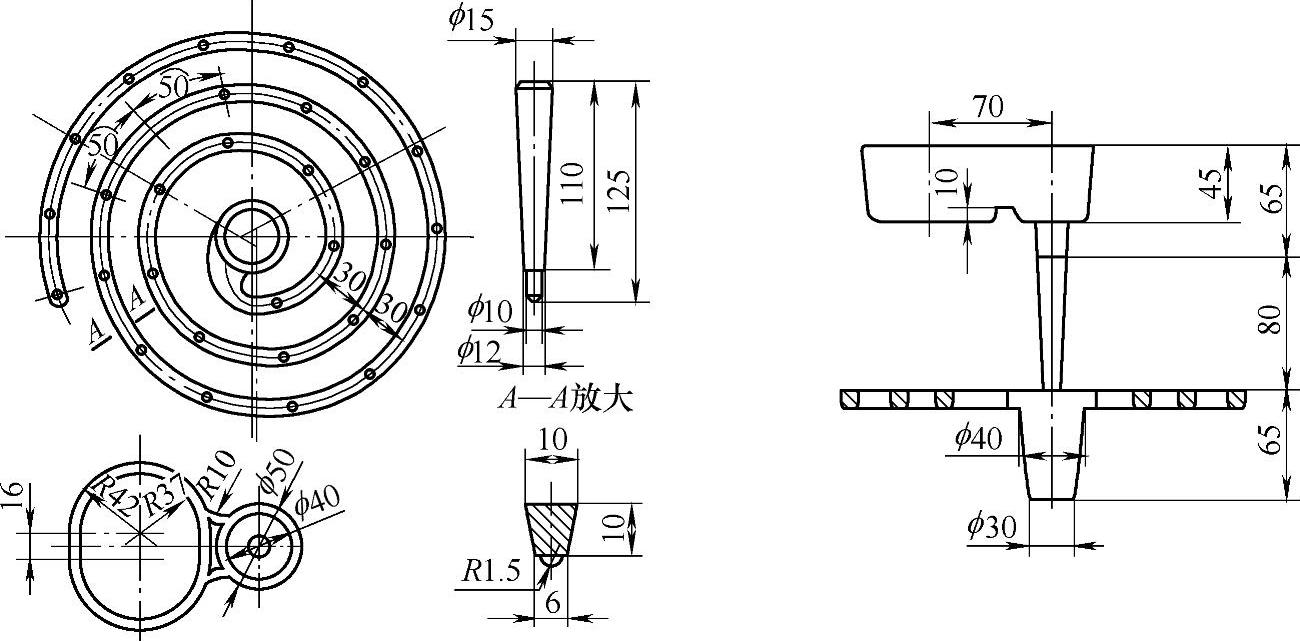

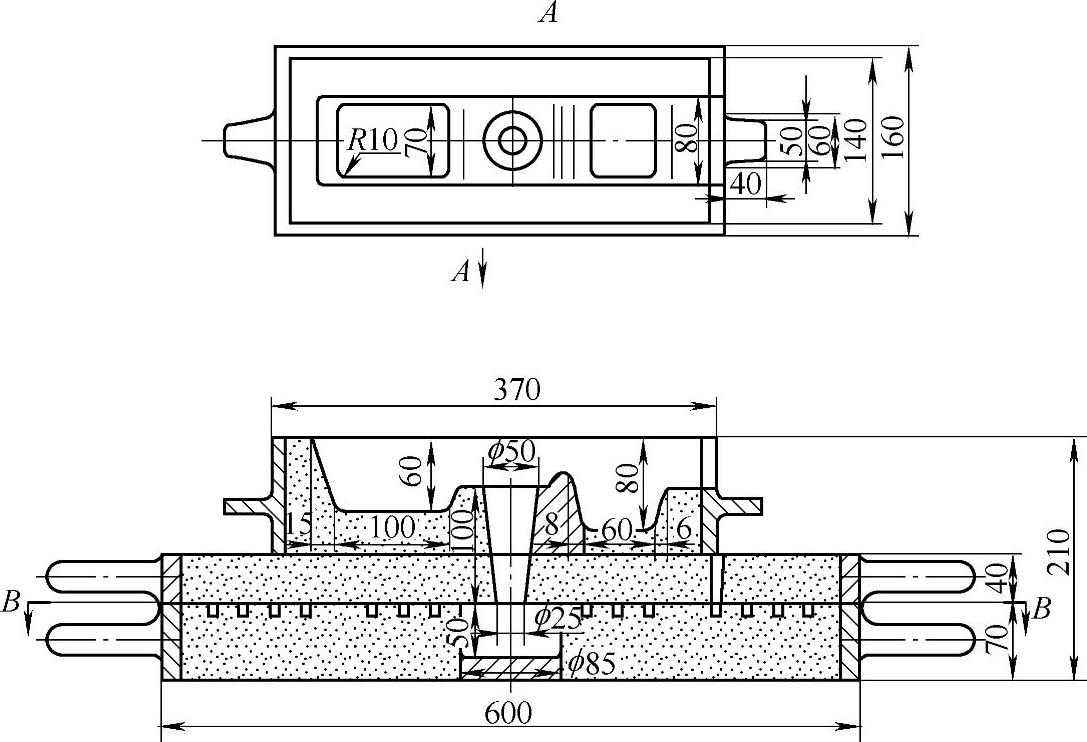

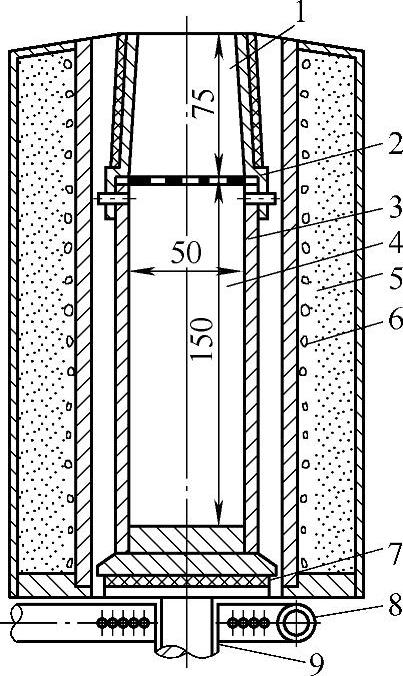

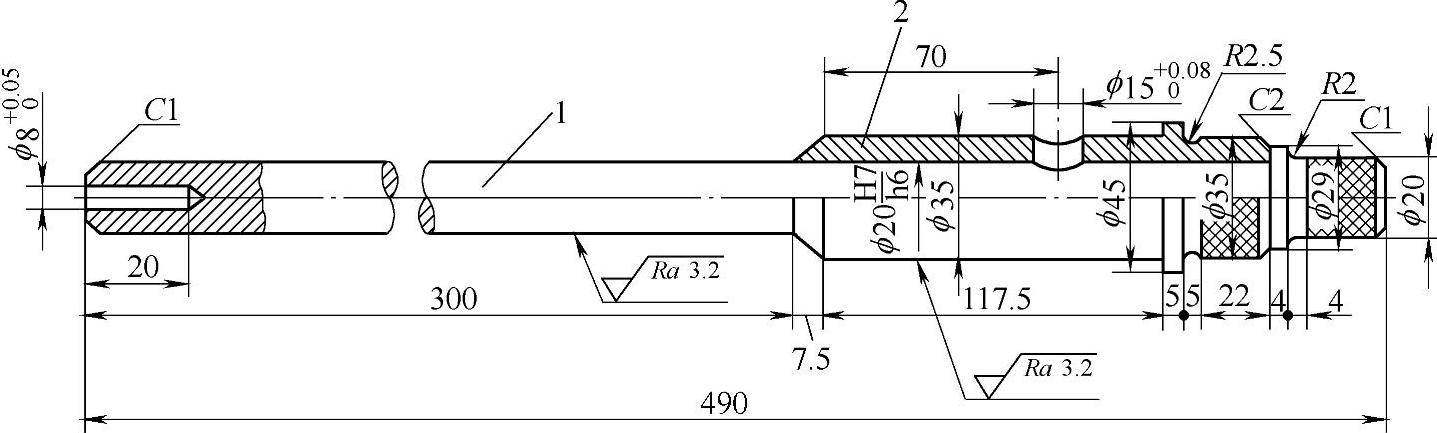

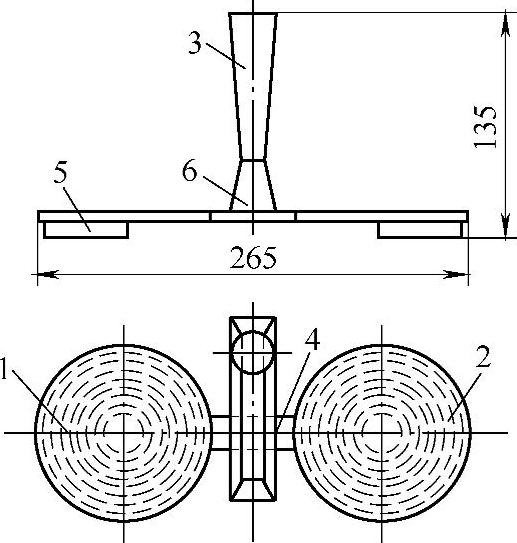

1)单螺旋线合金流动性的测定装置如图2-33和图2-34所示。

图2-33 单螺旋线合金流动性试样简图

图2-34 测试单螺旋线合金流动性的铸型合型图

注:铸型为砂型或金属型。

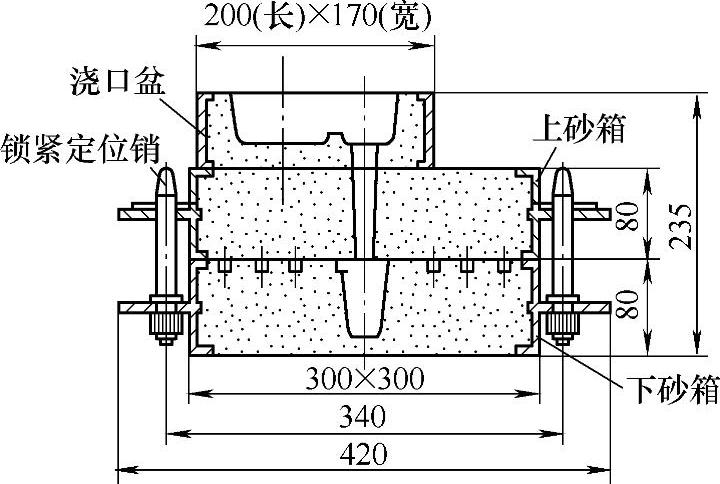

2)同心三螺旋线合金流动性的测定装置如图2-35和图2-36所示。

图2-35 同心三螺旋线合金流动性试样简图

图2-36 测试同心三螺旋线合金流动性的铸型合型图

注:铸型为砂型或金属型。

3)同一个浇注系统同时充填三个螺旋线合金流动性的测定装置如图2-37所示。

图2-37 测试同一个浇注系统同时浇注三个螺旋线合金流动性的铸型合型图

图2-37 测试同一个浇注系统同时浇注三个螺旋线合金流动性的铸型合型图(续)

注:铸型为砂型,常用于铸钢。

4)水平直棒式合金流动性的测定装置如图2-38所示。

提示:通常,测试螺旋线合金流动性的铸型为湿砂型,铸型为水平组合型,铸型的最小吃砂量应大于20mm,铸型采用捣实造型方法成型,砂的紧实度控制在1.6~1.8g/cm3,铸型型腔表面应光滑完整,标距点应明显准确,铸型扎的排气孔不得穿透型腔。

在测试过程中,环境温度控制在5~40℃,相对湿度控制在30%~85%;铸型应保持水平状态,且必须避开磁场、振动等干扰因素的影响;铸型放置时间不应超过1h;采用热电偶和二次仪表在浇包内测量浇注温度,并控制浇注温度在合金液相线以上50~90℃(熔点高的合金取上限,熔点低的合金取下限);测温后立即浇注,浇注液流要平稳而无冲击;试样浇注后需经自然冷却0.5h再开箱;清理后即知浇成的螺旋试样长度;最后,合金的流动性由螺旋线的流动长度和对应的浇注温度来判定。标准法以每次测试的三个同心螺旋线长度的算术平均值为测试结果;简易法以三次同种合金相同浇注温度下的单螺旋长度的算术平均值为测试结果。

还须指出:当试样产生缩孔、缩陷、夹渣、气孔、砂孔、浇不到等明显铸造缺陷时,当试样由于浇注“跑火”引起严重飞边时,当试样表面粗糙度不合格(即Ra>25μm)时,其测试结果均应视为无效。

采用螺旋试样法的优点是试样型腔较长,而其轮廓尺寸较小,烘干时不易变形,浇注时易保持水平位置。缺点是合金液的流动条件和温度条件随时在改变,影响其测试的准确度。

2.合金体收缩测定装置

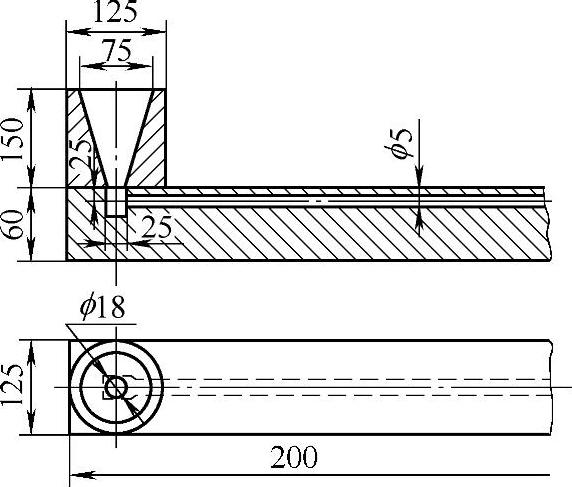

合金体收缩是指铸造合金以液态凝固和冷却至室温过程中产生的体积缩减。常用于测定合金体收缩的试验装置如图2-39所示。

图2-38 测试水平直棒式合金流动性的铸型合型图

注:铸型为金属型,常用于铸造有色合金。

提示:测定时,合金液经补缩冒口1浇入型腔4,浇注时将浇注漏斗插入易割冒口片2的中心孔内,并随液面上升而往上提。当型腔充满后,往冒口浇入重量可测定的铁液。金属型(为耐热钢)3在浇注前应加热到接近于所测合金的熔点,然后放入电热管式炉5中进行浇注。为使铸件顺序凝固,铸型充满后,就向铸型底部喷冷却水,然后转动螺杆9,把铸件从电热管式炉中慢慢地拉出来,一面下降一面喷水,保证铸件所有收缩都由冒口补给。完全凝固后,按易割冒口片位置切除冒口,称量铸件及冒口的重量。

铸件的液态及凝固收缩量ΔV等于冒口消耗于补缩铸件的体积,即

式中 m浇——浇入补缩冒口的合金质量;

m冒——铸件凝固后切下的冒口实际质量;

ρ——合金的密度。

Δm——补缩给铸件的合金质量

铸件的液态及凝固期间体收缩率εV(%)为

式中 V铸件——铸件体积;

m铸件——铸件质量。

图2-39 用补缩垂直铸件法测定合金体收缩率的试验装置

1—补缩冒口 2—易割冒口片 3—金属型 4—型腔 5—电热管式炉 6—加热器 7—底板 8—冷却水管 9—螺杆

3.合金线收缩测定装置

合金线收缩是指铸造合金从液态凝固和冷却至室温过程中产生的尺寸缩减。常用于测定合金线收缩的试验装置如下:

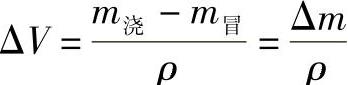

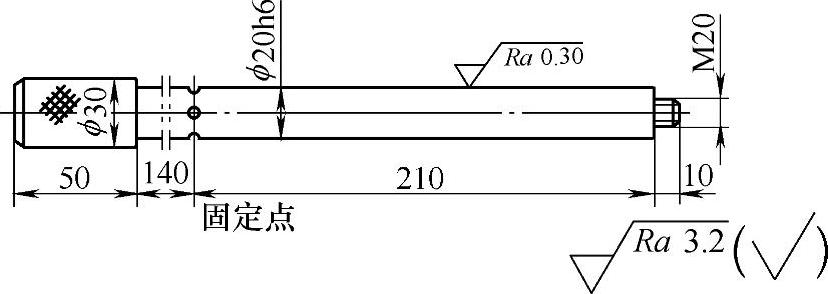

1)试样一端呈自由移动的测定合金自由线收缩率的试验装置如图2-40和图2-41所示。

图2-40 试样一端呈自由移动的测定合金自由线收缩率模样的形状与尺寸

图2-41 试样一端呈自由移动的测定合金自 由线收缩率的铸型示意图

提示:测试时,试样的左端固定,右端可以自由移动,此端与一根石英棒连接。采用机械测量法(如指示表等)或非电量电测法测量石英棒的位移即可测定出合金的自由线收缩率。测试系统的综合精度不得低于1.5%,空载时测试系统的最大机械静摩擦阻力不得大于0.588N。采用非电量电测法时,测试系统可由位移传感器(一次仪表)、记录仪表(二次仪表)等组成,通过自动记录仪表还可记录出合金自由线收缩率随时间变化的动态曲线。

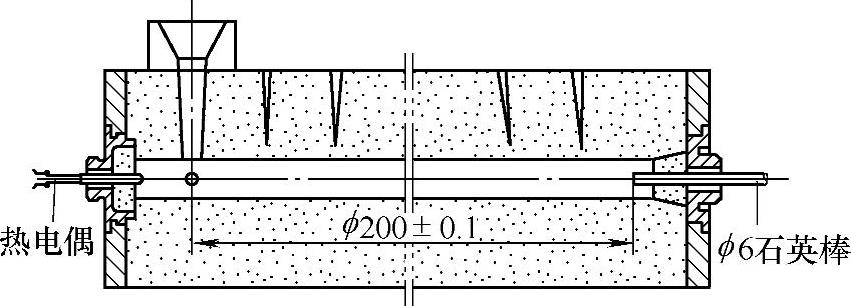

2)试样两端呈自由收缩状态的合金自由线收缩率的测定装置如图2-42所示。

ZSD型铸造合金线收缩仪的主要技术参数:

①试棒:ϕ20mm×200mm。

②最大检验量程:10mm。

③精度:1%~1.5%。

④测试仪空载测试系统最大机械静摩擦阻力:≤0.588N(60gf)。

⑤石英连杆尺寸:ϕ6mm×400mm,或用户自行确定。

⑥测温石英管:ϕ4mm/ϕ3mm×55mm(一端封死),或用户自行确定。

⑦电感位移计:HEL-22±0~10mm。

⑧指示表量程:10mm。

⑨铂铑铠装热电偶尺寸:ϕ2.0mm×500mm,或用户自选。

⑩二次仪表:X-Y函数记录仪或其他形式。

⑪电源:220V,50Hz。

⑫底座温升:≤30℃。

⑬质量:25kg。

图2-42 试样两端呈自由收缩状态的合金自由线收缩率测定装置

1—直浇道棒 2—试样 3、8—连接件 4—传递件 5—位移传感器 6—移动支架 7—指示表

提示:测试时,合金液从直浇道棒1浇入到试样2的型腔后,随着合金液的冷却凝固,试样右端的收缩通过石英管(或石英棒)连接件3使传递件4向左移动,试样左端的收缩通过石英管(或石英棒)连接件8使移动支架6向右移动。由于指示表7和位移传感器5安装在移动支架6上,并且动作示值是同步的,因此利用上述动作原理通过传递件4将试样两端的自由收缩值自动地叠加到指示表7和位移传感器5上,从而达到测定合金自由线收缩的目的。显然,这种测定装置的测试结果要比试样一端固定的合金自由线收缩率测定装置更接近于真实值。

测定合金自由线收缩率时,通常试样采用湿型铸造;铸型为水平整体型;铸型径向吃砂量为40~50mm;铸型最好采用定量造型方法成型,砂型紧实度控制在1.50~1.65g/cm3;标距内的型腔表面应光滑完整,起模应有导向装置;铸型应扎出气孔,但不得穿透型腔。

4.合金热裂倾向性测定装置

合金热裂倾向性是指合金在高温状态形成裂纹倾向的大小。通常,凝固温度范围宽的合金及壁厚相差悬殊、有粗大热节、不利于铸件自由收缩、易产生应力集中的铸件结构均具有较大的热裂倾向性。此外,铸件工艺设计不当、浇注温度过高、铸型对铸件收缩阻力大等,也都会增大铸件的热裂倾向性。常用于测定合金热裂倾向性的试验装置如下:

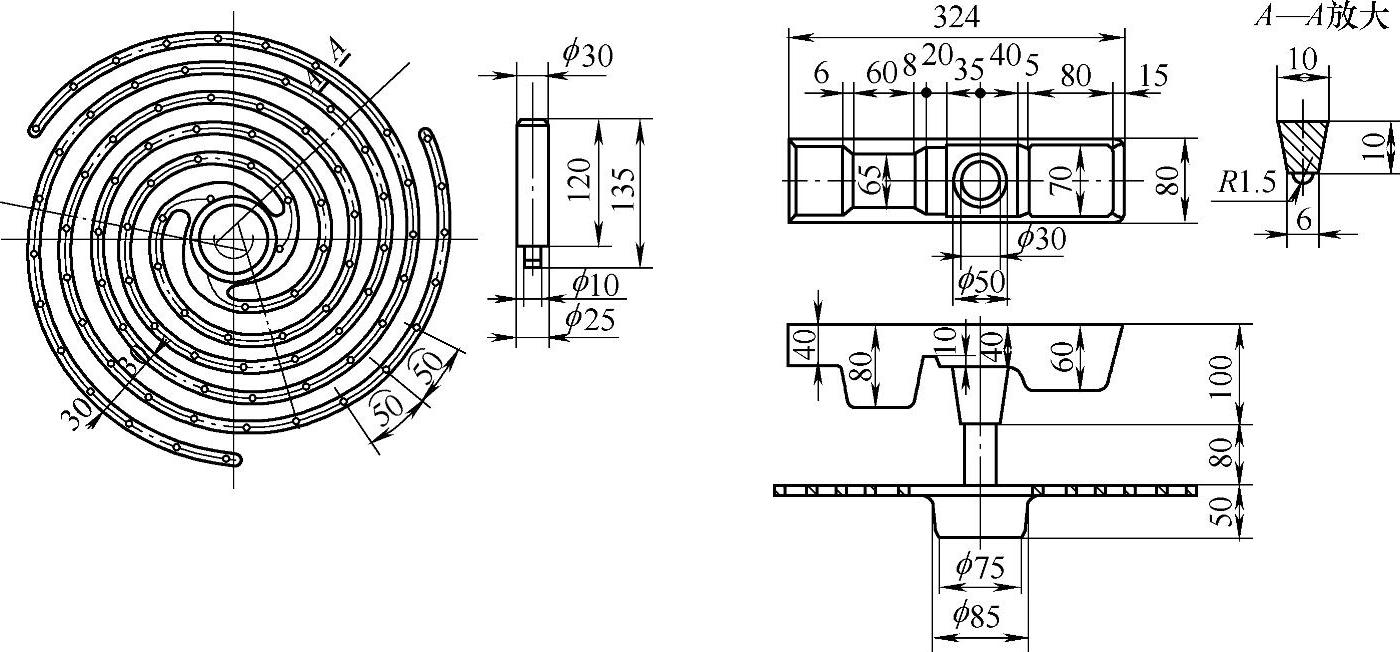

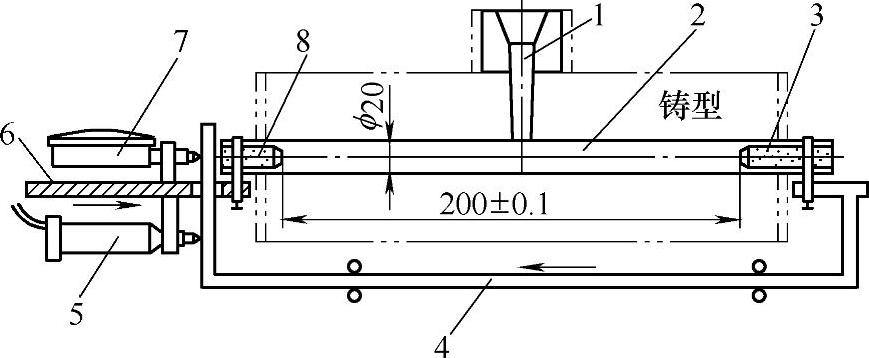

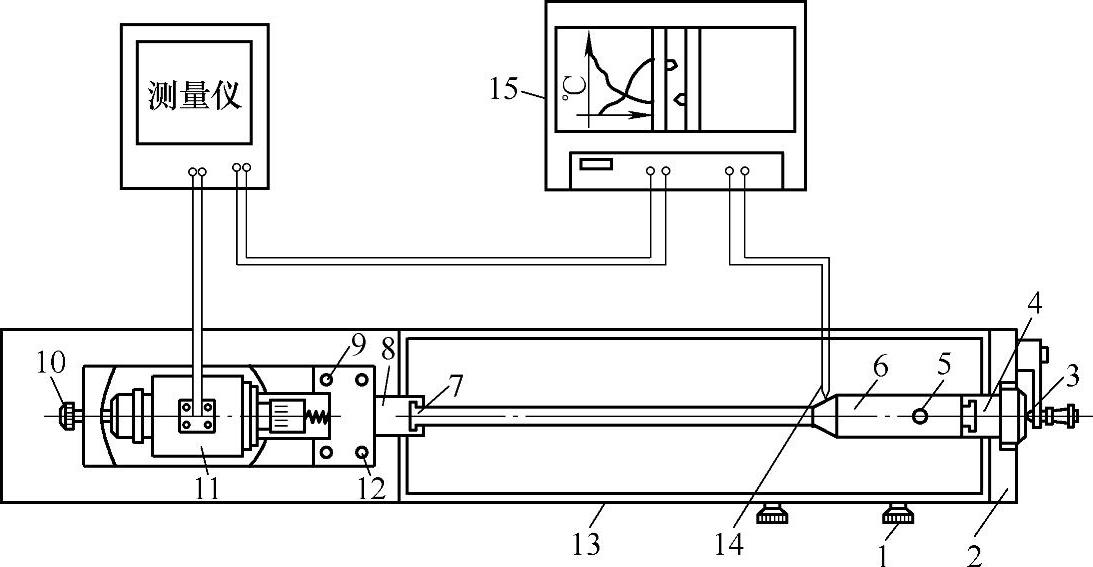

1)铸造合金热裂倾向性测定仪如图2-43~图2-45所示。

ZQL型铸造合金热裂倾向性测定仪的主要技术参数:

①试样规格:阶梯轴形,粗端ϕ35mm×75mm,细端ϕ20mm×300mm。

②拉杆:总长88mm:夹紧端ϕ16×9mm;杆身ϕ8mm×79mm。

③信号变换系统空载测试最大机械静摩擦阻力:不大于0.488N(50gf)。

④测温石英管:ϕ4mm/ϕ3mm×80mm(一端封死),用户也可自行选定。

⑤铂铑-铂热电偶:ϕ0.5mm×500mm,或用户自定。

⑥测力范围:0~1960N(0~200kgf)。

⑦电源:220V,50Hz。(https://www.xing528.com)

⑧精度:1.5%。

⑨质量:40kg。

图2-43 合金热裂试棒形状及尺寸

1—试样模芯 2—试样模套

图2-44 合金热裂倾向测定仪结构

1—锁紧件 2—底座 3—锁紧销 4—静端金属型 5—浇道 6—试样粗端 7—试样细端 8—动端金属型 9—插销 10—预紧螺秆 11—荷重传感器 12—冷却管 13—传力框 14—测温热电偶 15—X-Y函数记录仪

提示:这种合金热裂倾向测定仪主要由底座、试样砂箱、连接件及测力装置四个部分组成。当合金液浇入浇道5以后,试样冷却凝固并收缩。由于右侧静端金属型4固定在底座2上,使得试样细端7由于试样线收缩而右移,同时通过动端金属型8、插销9和连接传力框13作用于荷重传感器11上,而荷重传感器11固定在底座2上,从而使试样受到拉力,其拉力的大小采用非电量电测法测出,即由传感器输出信号,通过记录仪自动记录出动态曲线。当试样所受的拉应力所产生的应变量大于此刻合金的允许应变量时,试样便发生热裂,而在记录曲线上反映出的则是拉力值变化缓慢,或出现平台,甚至下降。这时拉应力的大小反映出合金热裂时的强度。一般说来,合金发生热裂时的强度越大,抵抗热裂的能力越强,说明热裂倾向就越小,反之亦然。

合金热裂倾向测定仪用测力元件传感器的精度为0.5级,连接件的长度小于或等于50mm,采用水冷。仪器的测试系统综合误差不得大于1.5%,测力轴线上要求装配时的同轴度小于或等于0.15mm。

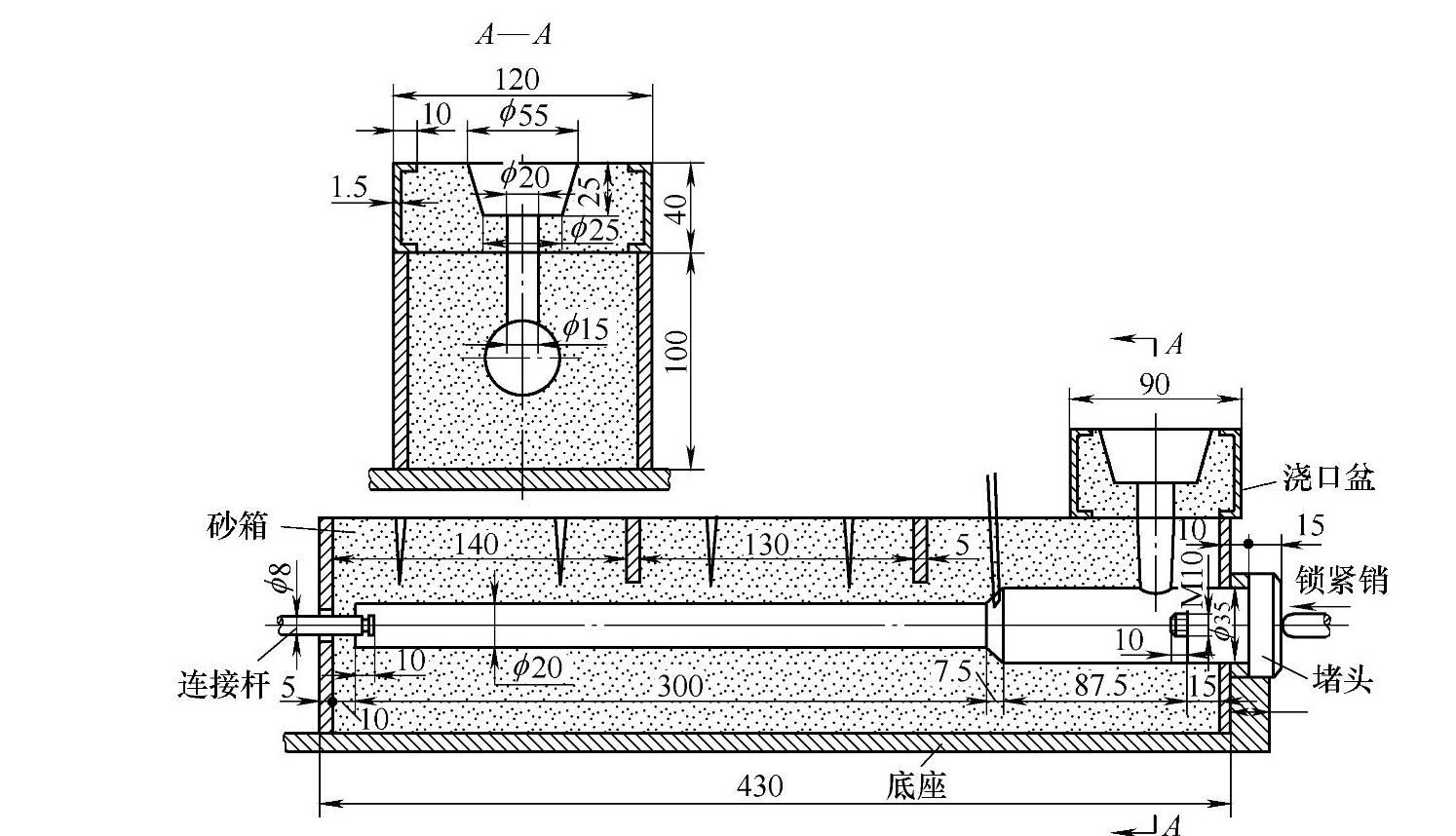

图2-45 测定合金热裂倾向铸型合型图

试样采用湿型铸造,铸型为水平整体型,铸型径向吃砂量应大于35mm;采用捣实造型方法成型,砂型紧实度控制在1.6~1.8g/cm3;铸型型腔表面应光滑完整,铸型上需扎出气孔,但不能穿透型腔;模样相对砂箱要定位准确,不允许产生松动等现象;试样两端砂型要保证密封,严防“跑火”。

测试过程中,环境温度应控制在5~40℃,相对湿度应控制在30%~85%;测试仪器须先校水平,保持试样处于水平状态,并在测试中应使仪器避开磁场、振动等干扰因素的影响。浇注前,记录仪处于相对标定“零位”,试样造型完毕后3h内浇注;采用热电偶和二次仪表在浇包内测量浇注温度,浇注温度应控制在合金液相线以上50~90℃(熔点高的合金取上限,熔点低的合金取下取)。试样浇注后处于自由冷却状态,仪器测力元件自身温度不得高于50℃。试样温度点在热节圆的直径上,试样冷却到合金固相线以下200℃时终止测试过程。

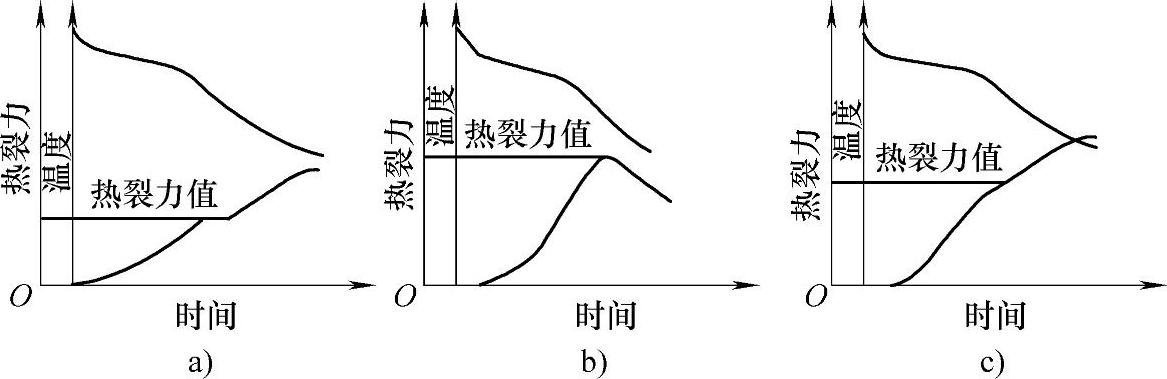

合金热裂倾向的动态曲线一般可分为三类,如图2-46所示,在其上出现特征点的热裂力值即为所测热裂力的数值,其数据处理算式如下:

式中 F——热裂力算术平均值(N);

Fi——第i次测试的热裂力(N),i=1、2、3、…;

∑Fi——i次测试热裂力的算术和(N);

n——测试次数;

δ——算术平均误差绝对值(N);

Δ——算术平均误差相对值(%)。

当测试两次数据的算术平均相对误差小于或等于15%时,则将该平均值定为测试结果;若超过15%时,则需进行第三次测试。三次数据的算术平均相对误差小于15%时,则测试结果有效,以三次测试的算术平均值为测试结果,否则重做。

图2-46 合金热裂倾向动态曲线中热裂力特征点的确定

a)类型Ⅰ b)类型Ⅱ c)类型Ⅲ

热裂力对应的温度用各次测得的热裂力相对应的温度表示。

试样冷却到环境温度以后,仔细落砂,目测试样裂纹大小,并以透裂(试样彻底断裂开而成为两段)、明显环裂(可见明显圆环形裂纹,但心部尚呈连接状态)、断续环裂(断续的,但明显的沿圆周形成裂纹)、微裂(局部有裂纹,裂纹长度小于半圆周长)、不裂(未发现裂纹)五种状态表示。

当试样产生缩孔、缩陷、夹渣、气孔、砂孔、浇不到等明显铸造缺陷时,当裂纹发生在过渡段以外以及试样圆柱的表面粗糙度不合格时(即Ra>25μm时),其测试结果均应视为无效。

2)铸造合金热裂环法测试装置。这是一种测定有色合金热裂敏感性的测试装置。试验所用的试样铸型结构如图2-47所示,即在砂型中造两个厚5mm、直径为108mm的圆盘型腔,并在各自的中心分别安置钢芯,其尺寸的大小及变化决定了热裂环的宽度在5~42.5mm间变化,间隔为2.5mm。在对着内浇道的外型中安置冷铁,以使环在内浇道对面或附近,即在合金最后凝固的这些部位形成热裂纹。试验时,应依合金的性质和成分选取钢芯的适当尺寸,并逐次增大钢芯尺寸进行浇注试验,以首先出现热裂纹的环的宽度代表合金的热裂倾向,其值越大,对热裂越敏感。

图2-47 测定有色合金热裂敏感性用的试样铸型结构

1、2—环形试样 3—直浇道 4—内浇道 5—冷铁 6—横浇道

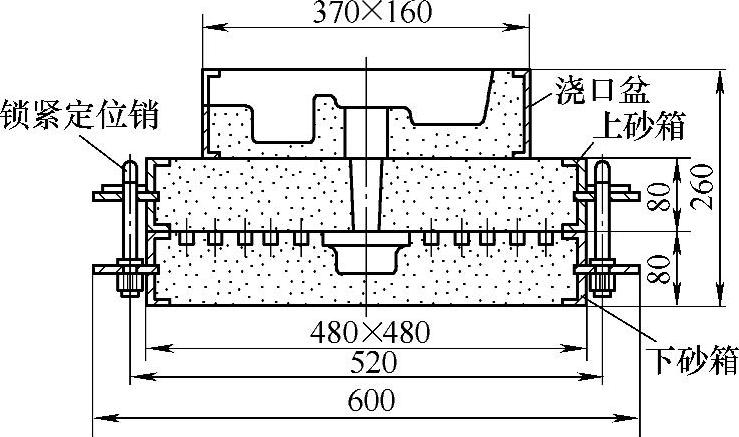

5.铸造应力测试装置

铸造应力是指铸件在凝固和冷却过程中由受阻收缩、热作用和相变等因素引起的内应力。常用于测定合金内应力的试验装置如下:

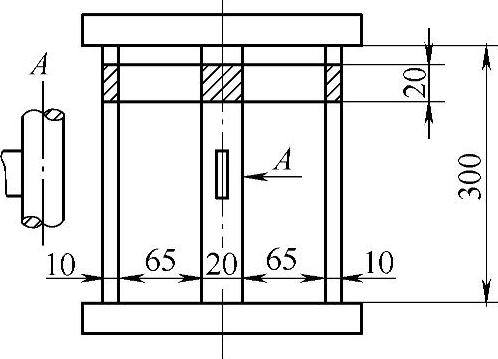

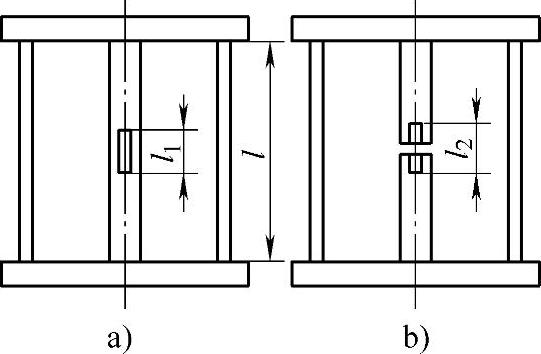

1)采用简易应力框测定合金内应力的试验装置如图2-48~图2-50所示。

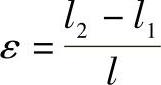

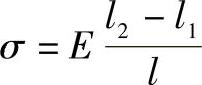

提示:测定应力框中应力大小时(见图2-50),首先用游标卡尺测量粗杆中间凸块的两端面间距离,得l1;然后用钢锯将中间粗杆从凸块的中间部分锯开,则杆中拉应力即随之完全消除(此时两边的两根细杆中的压应力当然也完全消除),这样凸块两端面间的距离自然会比原来增大一些,测量增大的距离,得l2,这样就可近似地推算出在中间粗杆中的拉应力的大小,即等于为了将中间粗杆上凸块的两端面间距离由l2缩短至l1所需加的拉应力。在弹性变形中,应力与应变的关系已由胡克定律得出:

图2-48 常用应力框的形状与尺寸

注:在三根竖杆中,中间是一根粗杆,两边是对称分布的两根细杆。三根杆上下端的横向连接杆很粗,即可将三杆之间视为刚性连接。粗杆中的残余应力是拉应力,而细杆受压应力。

图2-49 各种应力框形式

σ=Eε

式中 σ——应力值;

ε——应变值;

E——合金的弹性模量。

应变值ε可根据如上测得数据计算出来,即

式中 l——竖杆长度。

因此,当已知合金的弹性模量E的数值时,便可求得应力值,即

亦即间接地求得了应力框中的应力值。

图2-50 应力框的中间竖杆锯开前后的变化示意图

a)锯开前 b)锯开后

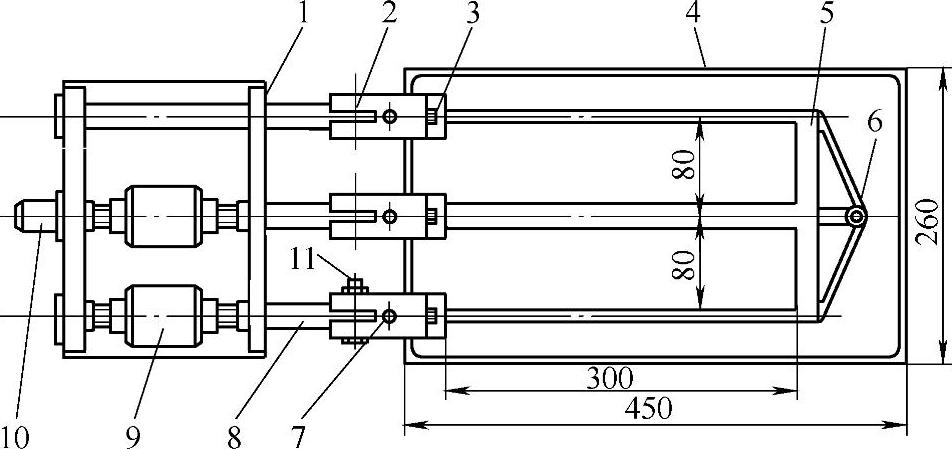

2)采用拉压力传感器电测法测定铸造合金动态应力的试验装置如图2-51所示。

ZQD型铸造合金动态应力测试仪的主要技术参数:

①测量的最小应力:0.01MPa(0.1kgf/cm2)。

②测量记录误差:±2%。

③应力框尺寸:

细杆直径:ϕ8mm、ϕ10mm、ϕ12mm;细杆长度:均为150mm;中央粗杆直径:ϕ20mm;粗细

杆中心距:40mm;横梁厚度:6mm。

④记录速度:1~5mm/min。

⑤外形尺寸:475mm×220mm×520mm。

⑥质量:43kg。

提示:测定时,金属液通过浇道6浇入E字应力框5,应力框试件两侧支(10mm×20mm×

300mm)与中间支(20mm×20mm×300mm)的右端通过横杆(20mm×20mm×180mm)结合成一体。应力框左端由连接套2、连接杆8连接到传感器9上,最后把力作用到受力框1左端。因为应力框侧支和中间支截面不等,所以它们凝固冷却有先有后,存在温度差,在两侧支产生压应力,中间支产生拉应力。通过拉压力传感器把电信号输送到记录仪,同时记录侧支与中间支的温度和拉压力曲线。根据测试曲线整理数据可以计算出被测合金试件的应力值及温度曲线在整个测试过程中的相互关系,从而分析不同合金热应力的形成特点。

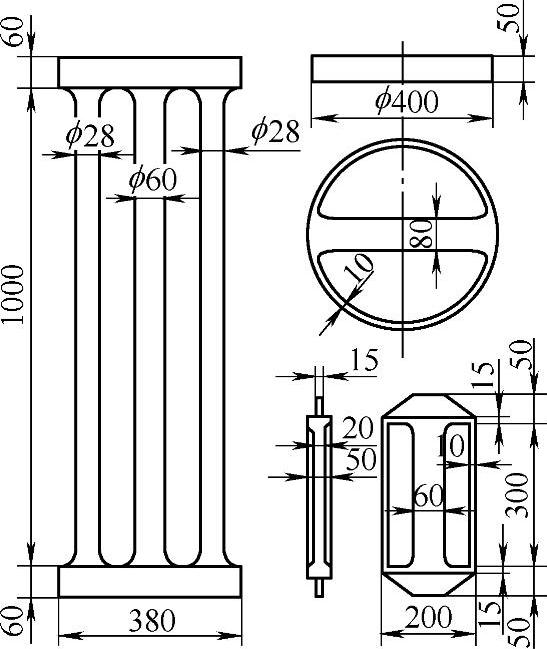

6.铸铁凝固膨胀力测试装置

铸铁凝固膨胀力是指铸铁凝固冷却过程中,由于析出石墨而产生体积膨胀,并伴随着产生膨胀力。常用于测定铸铁凝固膨胀力的试验装置如图2-52所示。

ZQP型铸铁共晶膨胀力测定仪的主要技术参数:

①试样规格:ϕ30mm×350mm。

②测力范围:0~980N(100kgf)。

③测量系统误差:<3%。

④测力棒:石英玻璃棒ϕ8mm×70mm,伸入试样3~4mm。

⑤测温范围:0~1350℃。

⑥电源电压:220V,50Hz。

⑦仪器温升:在测试阶段测量有关的主要部件外壳最高温度不超过60℃。

⑧外形尺寸:725mm×180mm×210mm

⑨质量:28kg。

提示:测试时,铁液从浇道4浇入,试样3在共晶凝固过程中,由于析出石墨所产生的膨胀力,作用在传力石英玻璃棒6上,通过机械连杆传至电阻拉压传感器9,把机械量转换为电信号,通过二次仪表记录膨胀力的数值。

图2-51 铸造合金动态应力测定仪结构

1—受力框 2—连接套 3—连接螺钉 4—砂箱 5—E字应力框 6—浇道 7—脱模孔 8—连接杆 9—传感器 10—卸载螺母 11—连接螺栓

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。