结合某项目的实际工程应用需要,对基于RSD的120kA级大功率脉冲发生电路进行了设计,并通过了实验验证。设计方法主要是根据脉冲输出要求来选取主回路参数,根据电流和电压耐量来确定RSD开关的尺寸和级联个数,根据预充电荷量的要求来选取触发方案及参数,根据主电压的要求来确定磁开关参数。此外,大电流脉冲产生的电动力不可忽视,它会造成器件堆封装结构发生变形甚至损坏,从而引发安全事故,所以对RSD的堆体结构进行了特殊设计。

1.120kA大功率脉冲发生电路的设计

该项目最关键的参数是实现120kA的RSD换流峰值。通过对主回路进行LC放电实验,结合ATPDraw软件拟合放电波形,估算出主回路串联电感L约为1.5μH。为保护RSD器件,使回路工作在过阻尼状态,不流过反向电流,从而要满足R>2L/C的条件,选择主电容C为3000μF,则负载R要大于45mΩ,且为了达到功率容量的要求,实验中通过多路串并联实现。

根据120kA峰值电流、200~350μs底宽的要求,参考RSD电流耐量经验公式(4-14),留出一定裕量,确定制备3in管芯。根据初定的13kV额定工作电压,将每只管芯电压耐量设计为2.5kV,然后6只串联组成堆体。

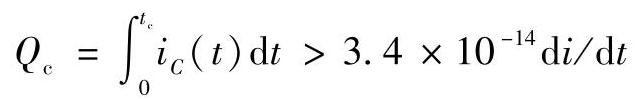

用临界预充电荷QcRr描述的RSD开通条件式可简化表达如下

由主电压和主回路电感可估算最大电流上升率为5.33kA/μs,在磁开关作用下实验中此值会略有提高,假定预充时间为2μs,预充电流峰值只需超过200A即可满足RSD的开通条件,实际预充电流远高于此值。

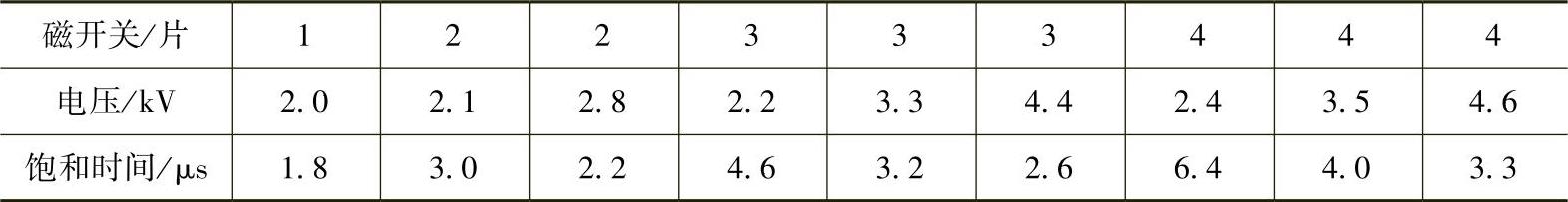

在大电流脉冲应用领域,考虑到母排要承受很大电应力,一般磁开关不绕线,计N=1。定制的磁开关参数为:外径130mm,内径30mm,高30mm,横截面50mm×30mm,Br=1.85T,Bs=1.62T,ΔB=3.47T。为摸索磁开关在一定电压条件下的饱和时间,进行了不同堆叠片数磁开关在各电压条件下的放电实验,结果列于表4-12。据此推算,8kV工作电压下磁开关应取6片堆叠使用,饱和时间理论值为2.25μs。

表4-12 磁开关在一定电压条件下的饱和时间

通电导体的周围有磁场存在,而磁场对通电导体又有作用力,将载流导体之间的作用力称为“电动力”。若电流I与磁感应强度B方向成β角,则电动力的大小为

F=BIlsinβ

式中,l为导体的长度。

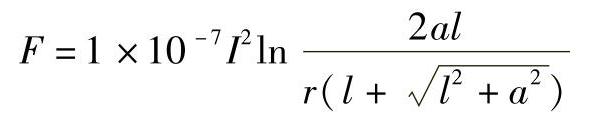

在同一平面内两垂直有限长的载流导体(呈L形),如图4-53所示,竖直导体长度为l,水平导体长度为a,导体等效半径为r,则当r≪l时,水平导体所受电动力为

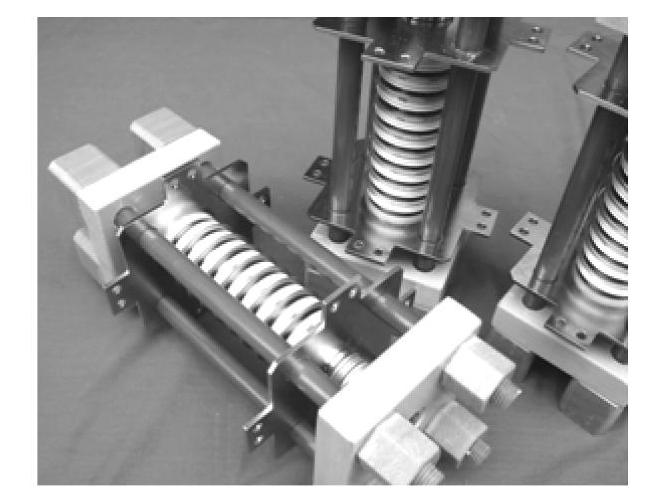

所以在大电流下压接式RSD堆体的引出电极会受到很大的电动力,可能造成连接部分的变形甚至折断,容易引发安全事故。鉴于此,将引出电极的结构改进成“十”字形,图4-54为此结构RSD堆体的实物图。

图4-53 L形导体电动力的计算

图4-54 “十”字形电极结构的RSD堆体实物图

2.120kA大功率脉冲发生电路的实验验证

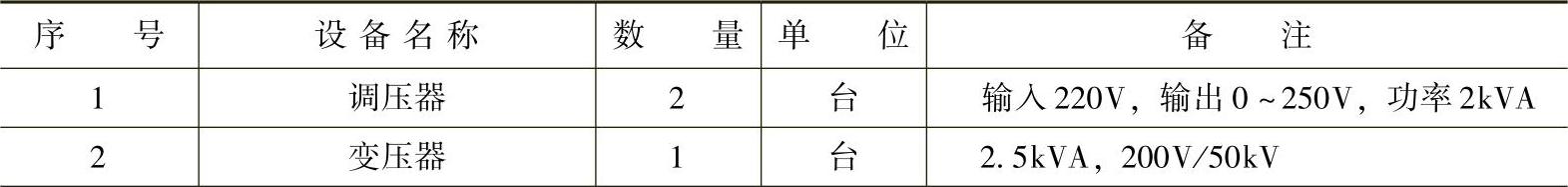

(1)测试条件 测试环境为:温度为13℃,气压为1.027×105Pa,湿度为71%。测试仪器仪表和参试设备分别见表4-13和表4-14。

表4-13 测试仪器仪表

表4-14 参试设备

(续)

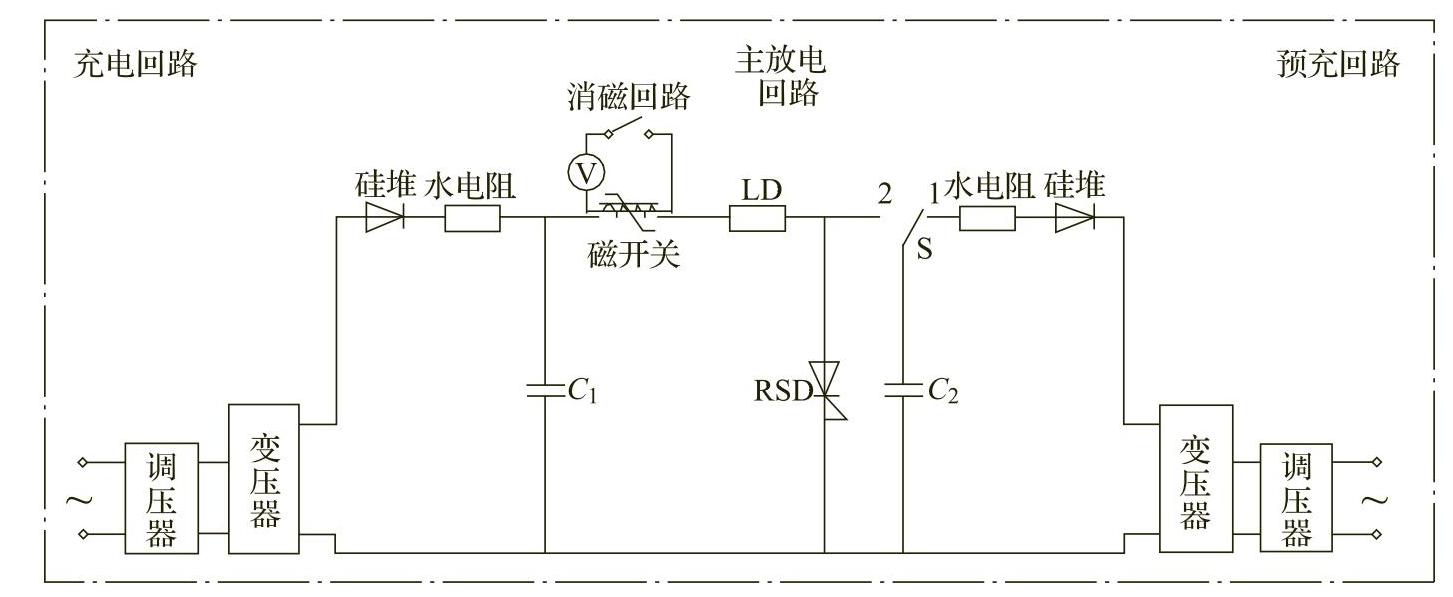

(2)40kA和80kA通流测试 按照图4-55搭建实验回路。RSD开关测试回路由充电回路、预充回路、主放电回路、消磁回路组成,测量RSD电流的罗氏线圈的比例系数为54800A/V。

图4-55 RSD通流测试电路图

1)充电回路。

调压器:输入220V,输出0~250V,功率2kVA;

变压器:2.5kVA,200V/50kV;

硅堆:100kV,1A;

水电阻:约30kΩ。

2)预充回路。

调压器:输入220V,输出0~250V,功率2kVA;(https://www.xing528.com)

PT:640VA,100V/10000V;

硅堆:100kV,1A;

线绕电阻:100kΩ;

预充电容:1μF/10kV;

机械开关:单刀双掷拉线开关。

3)主放电回路。

主放电电容:1000μF/10kV;

磁开关:多片磁开关堆体串联,磁开关数目根据主电压值调整;

陶瓷电阻:阻值为0.075Ω;

RSD:6片RSD阀片串联构成,单片耐压2500V。

4)消磁回路。

由低压变压器(220V/20V)、整流元件(AC/DC)及电阻构成,为磁开关提供反向复位电流。

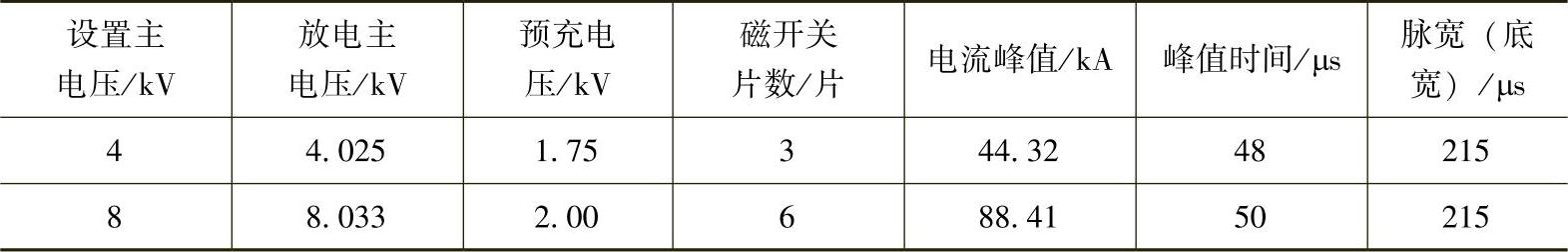

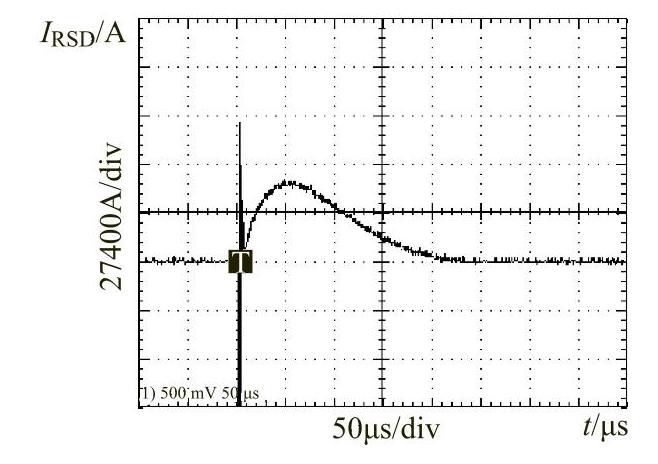

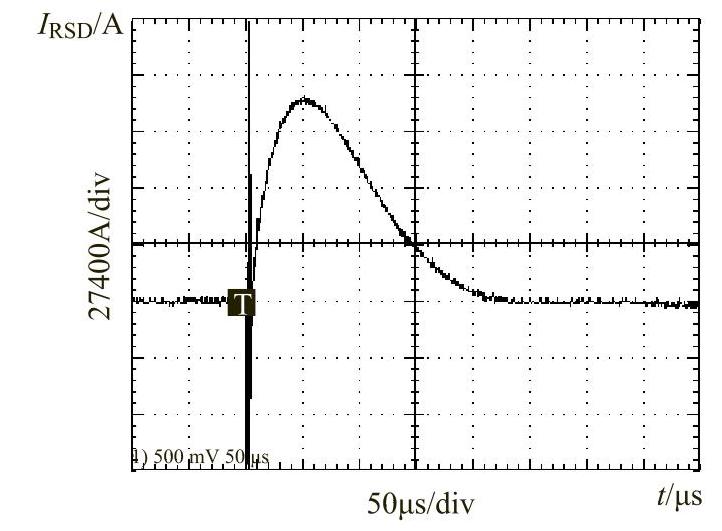

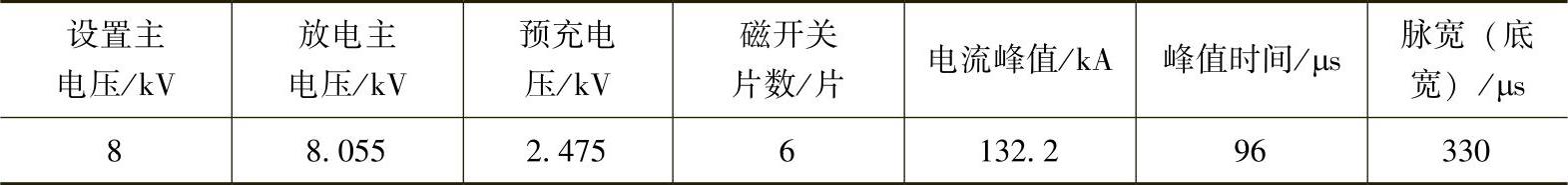

测量主放电电容的电容量为1007μF,分别设置充电电压为4kV和8kV,回路中接入相应所需磁开关片数,完成40kA和80kA的通流测试,数据记录于表4-15。放电电流波形分别如图4-56和图4-57所示。

表4-15 40kA和80kA通流测试的数据

图4-56 40kA通流测试的RSD电流波形

图4-57 80kA通流测试的RSD电流波形

(3)120kA通流测试 进行120kA通流测试时,按照图4-55搭建试验回路,不过充电主电容换成额定值为3000μF/10kV的,陶瓷电阻换成0.05Ω。

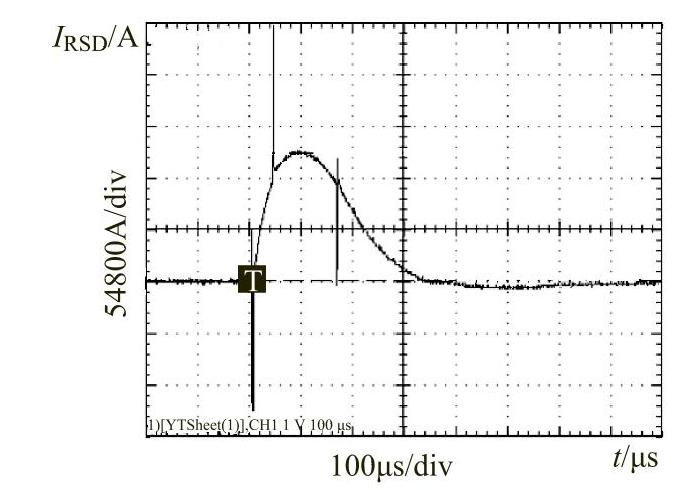

测量主放电电容的电容量为3008μF,设置充电电压为8kV,回路中接入相应所需磁开关片数,完成120kA的通流测试,数据记录于表4-16。

表4-16 120kA通流测试的数据

放电电流波形如图4-58所示。图中电流波形中的毛刺是由于电容器外壳打火,干扰了测量线圈。图4-59为120kA通流平台的实地照片。

图4-58 120kA通流测试的RSD电流波形

图4-59 基于RSD的120kA通流平台

(4)数据分析

1)电荷转移量。

80kA通流测试:电容量C=1007μF,放电电压U=8.033kV,电荷转移量=CU=1.007×8.033=8.09C;

120kA通流测试:电容量C=3008μF,放电电压U=8.055kV,电荷转移量=CU=3.008×8.055=24.23C。

2)通流能力。

RSD通过的最大电流峰值为132.2kA。

3)di/dt。

80kA通流测试中:di/dt最大值为5.36kA/μs;

120kA通流测试中:di/dt最大值为5.37kA/μs。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。