1.五代IGBT的发展历程

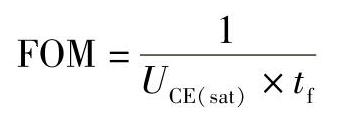

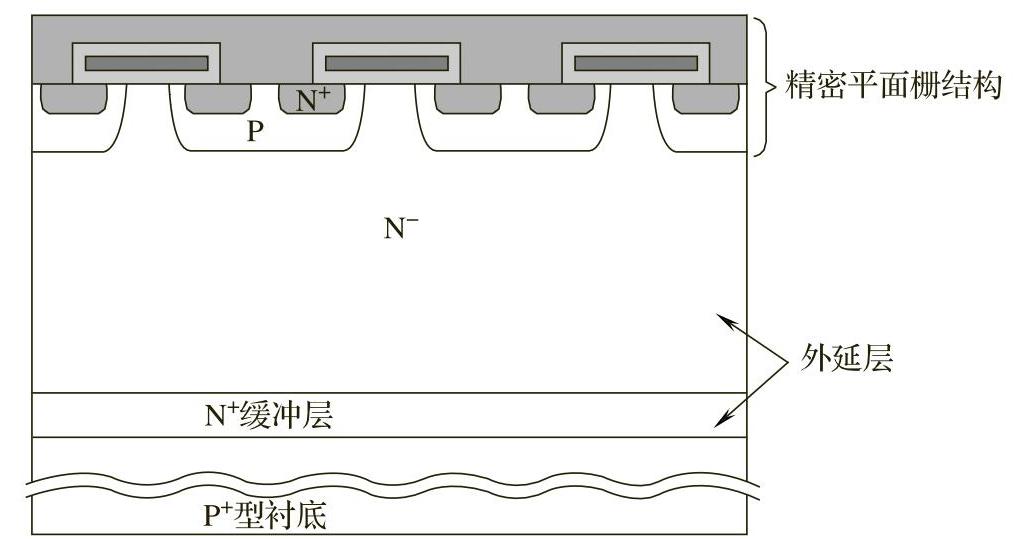

自1984年巴利伽提出IGBT的概念,20多年来IGBT演变出了5个基本代,各代IGBT的技术特点及相关参数表示在表3-4中。由表可见IGBT在逐代演变中成长、成熟,第5代的芯片面积和功率损耗都大约减小到第1代的1/3,元胞特征尺寸、导通压降都逐代下降,这里的性能指数计算公式如下

式中,FOM为IGBT的综合性能。

表3-4 IGBT演变的5个基本代

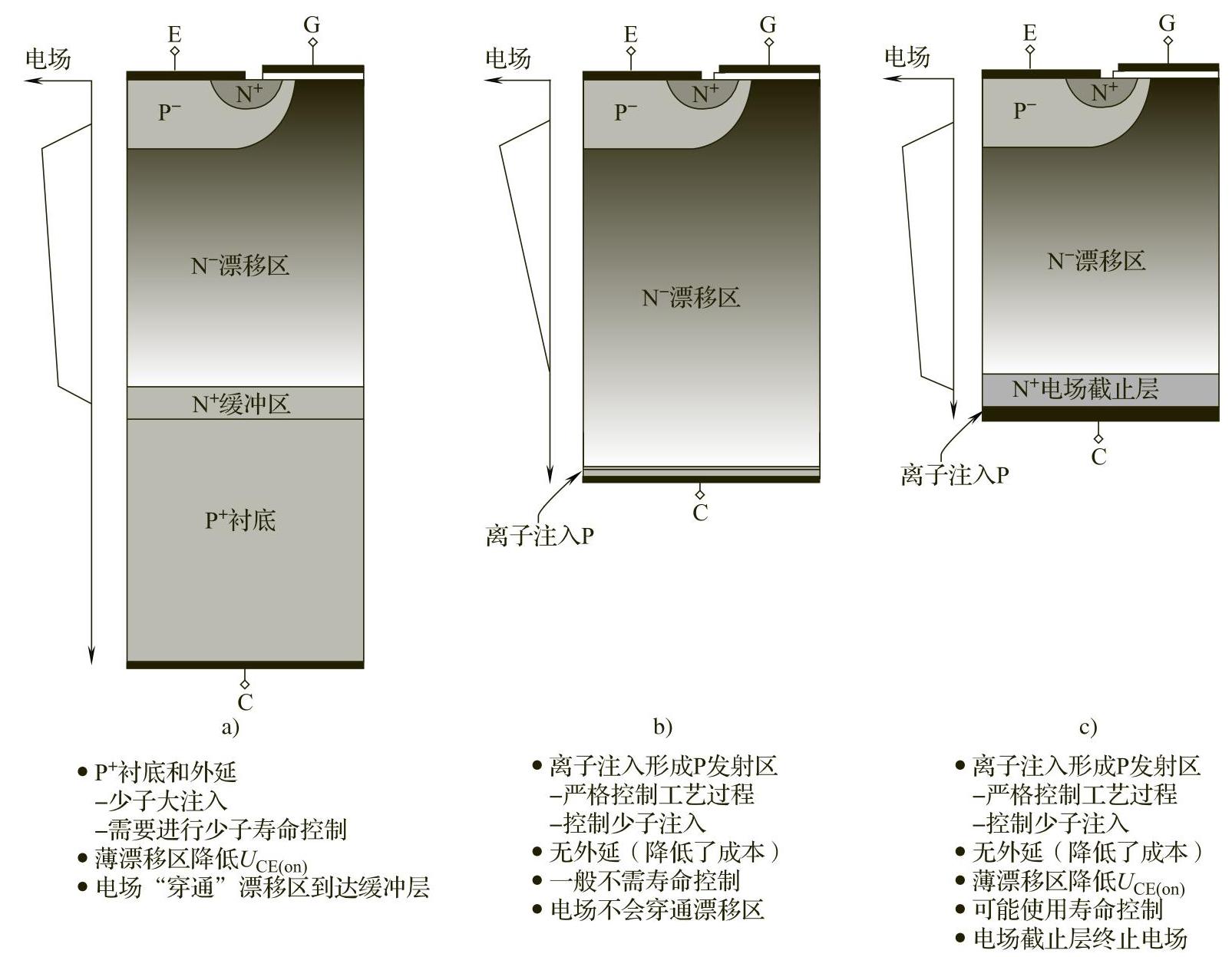

由于这里涉及穿通型(Punch Through,PT)和非穿通型(Non Punch Through,NPT)IGBT的概念,下面先对其进行解释。

穿通型IGBT是在较厚的高浓度P+衬底(约50μm)上利用传统外延法生长一层N+缓冲层(约10μm),再在其上继续外延生长一层厚的N-漂移层(约100μm),然后扩散P阱,再在P阱上扩散N+发射极。穿通型IGBT的穿通击穿电压小于雪崩击穿电压,即加电压发生穿通击穿前不会发生雪崩击穿。这种IGBT的优点是缓冲层的引入使通态压降较小。但是,在高频(20kHz以上)高温(60~80℃)状态开关工作时,PT-IGBT存在内在缺陷:拖尾电流大,极易造成应用时的短时桥臂直通;通态、断态和开关特性恶化,一致性差;安全工作区在高压大电流时呈圆弧状收缩,失效几率上升;此外,随着耐压要求的提高,需要生长厚外延层,制造成本大幅提高。因此,PT-IGBT只适合低温低频应用领域。

从穿通型到非穿通型技术,是最基本的、也是很重大的概念变化。

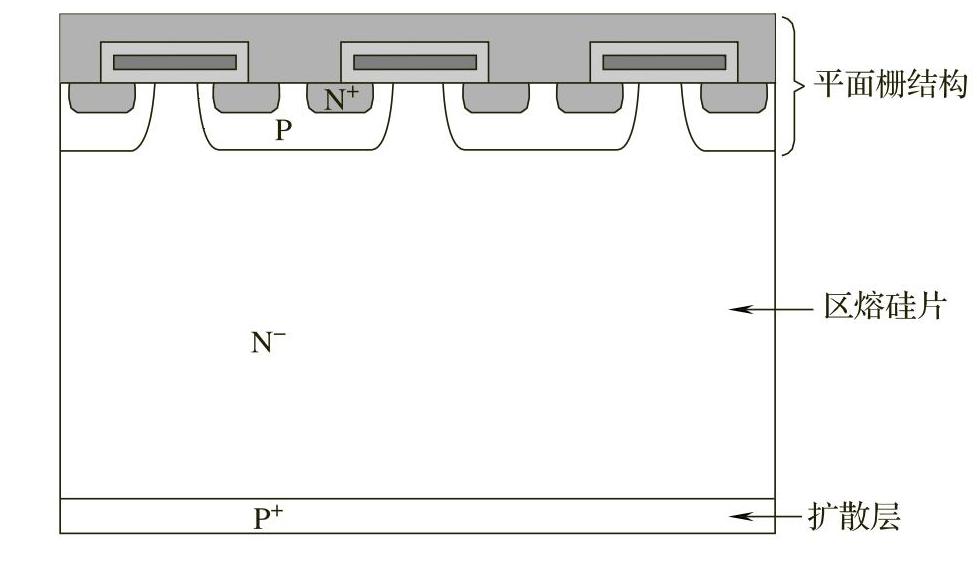

非穿通型IGBT则由本底单晶硅片制成,它在低浓度N型区熔硅片上,正面扩散形成高浓度P阱及N+发射层,背面离子注入形成浓度不高厚度较薄的P型层(小于10μm),无需较厚的外延层及N+缓冲层,总厚度较薄(100μm左右)。非穿通型IGBT的穿通击穿电压大于雪崩击穿电压,即发生雪崩击穿前不会发生穿通击穿。这种IGBT的优点是:在优质单晶结构的N-区上完成整个器件,没有晶格排列不整齐、质量欠佳的异型外延层;开关安全工作区呈矩形,在高压大电流下不收缩;N区不掺特性易随温度变化的铂等少子复合中心,高温性能稳定;P区浓度不高,注入空穴少,复合快,开关速度快;引入的双极负温系数成分少,高温下电流分布均匀。不足之处在于,没有N+缓冲层,N-区相对较厚,使通态压降较大,不过由于是亚微米线条精度生产,单位面积元胞数增加,虽然每个小元胞的等效电阻变大,但并联数增加,所以通态压降只是略微上升。此外,薄芯片的操作工艺也是一大挑战。总的来说,NPT-IGBT的出现是IGBT技术发展过程中的重大突破,它协调了各参数,具有更好的高温可靠性,目前是100kHz以内中大功率电力电子应用的主流开关。

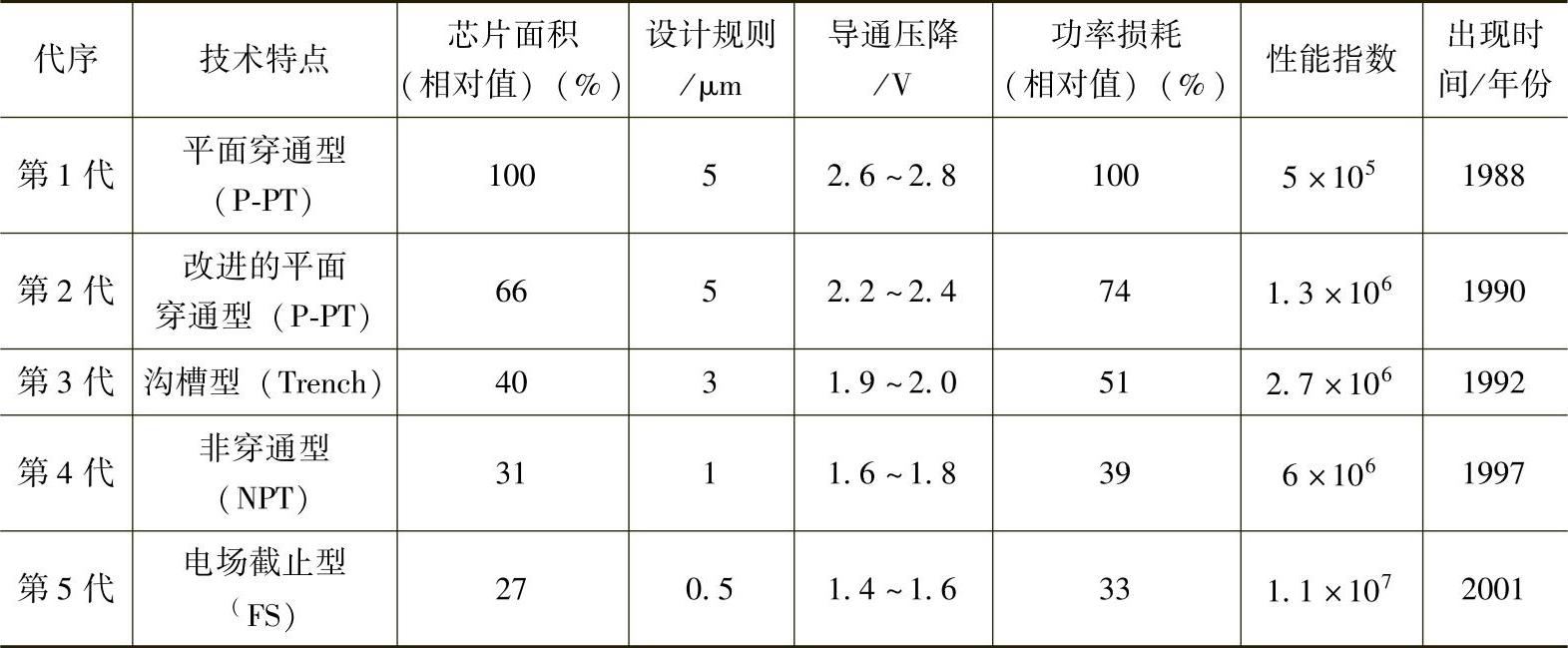

图3-84所示为第一代平面栅穿通型外延衬底IGBT,这是IGBT提出时的原型产品。它通过将功率MOSFET的N型衬底换成P型,引入电导调制,控制MOS分量和双极分量的比例。采用PT结构,减薄外延层厚度。在70%额定电流处,电阻温度系数由负变正。这一代IGBT的阻断电压还比较低,约600V左右。

图3-84 第一代平面栅穿通型外延衬底IGBT

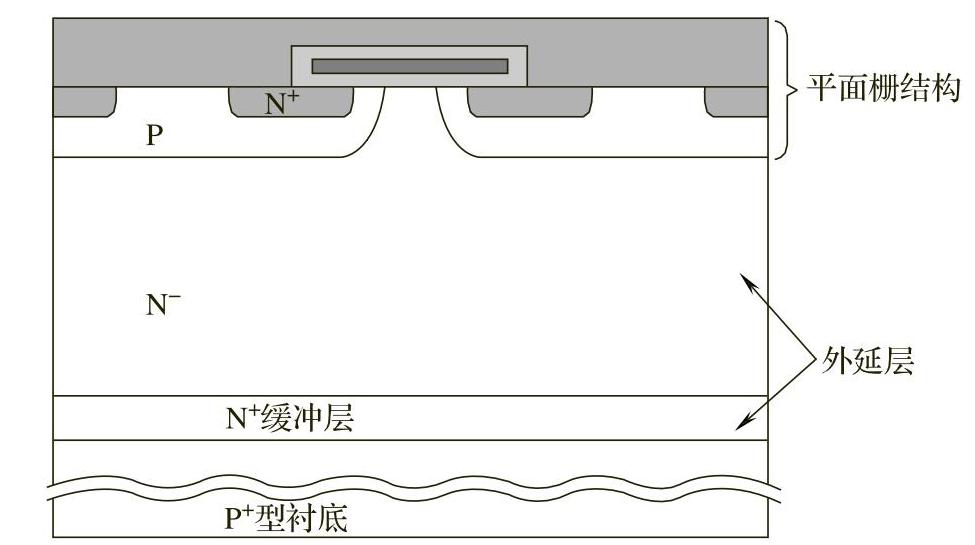

图3-85所示为第二代采用缓冲层、精密控制图形和少子寿命的平面栅穿通型外延衬底IGBT。器件横向采用精密图形,减小每个元胞的尺寸。采用专门的扩铂与快速退火措施,控制基区内少数载流子寿命合理分布,锁定效应得到有效抑制。这一代IGBT的耐压达到1000V。

图3-85 第二代采用缓冲层、精密控制图形和少子寿命的平面栅穿通型外延衬底IGBT

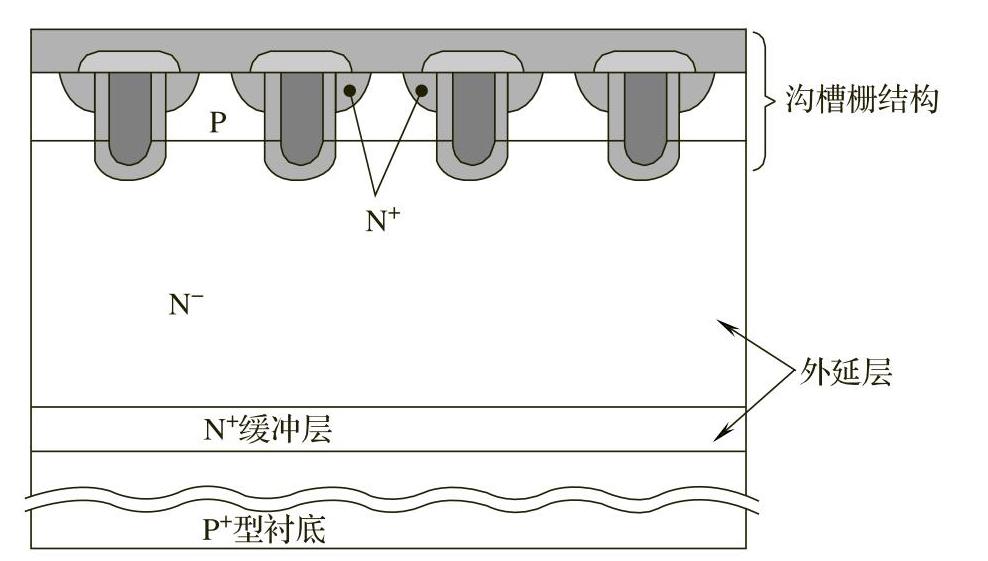

图3-86所示为第三代沟槽栅型IGBT。它采取沟槽栅结构代替平面栅,干法刻蚀掉JFET部分,减少了串联电阻,侧壁氧化层外侧的P区内形成垂直于硅片表面的沟道。由于这种IGBT的通态压降中剔除了JFET这块串联电阻的贡献,压降可降得更低,1700V的IGBT面世了。

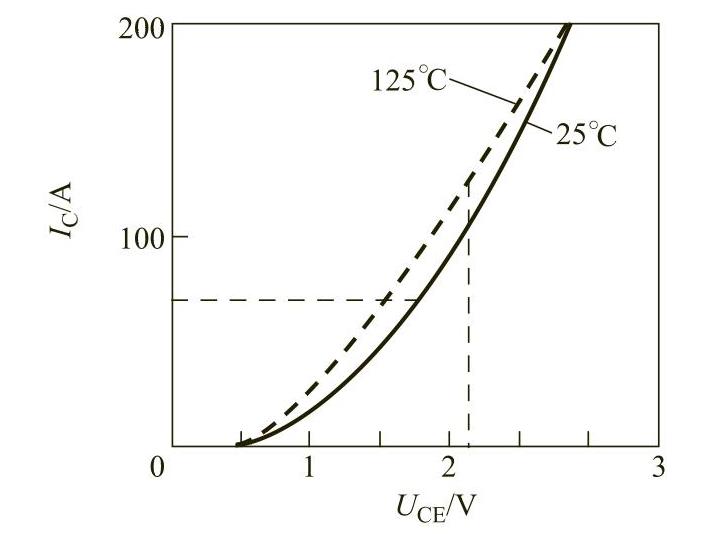

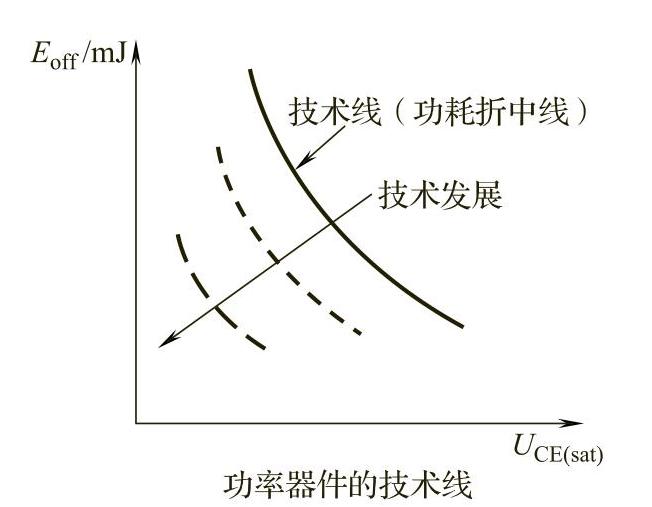

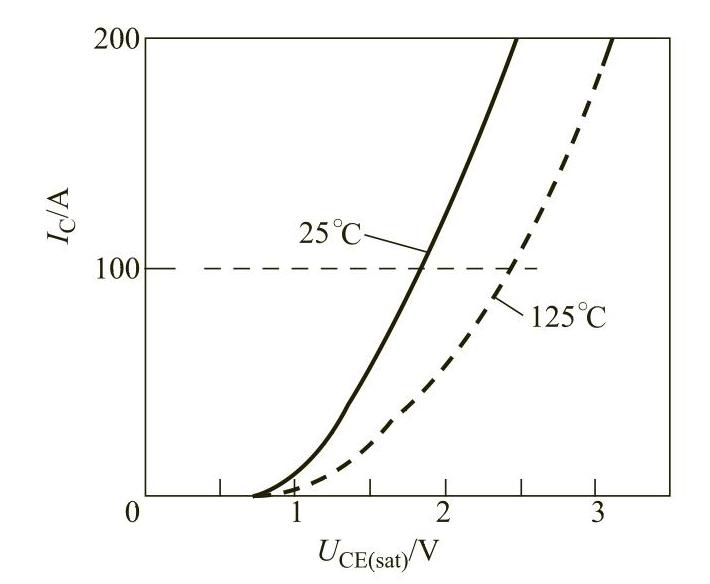

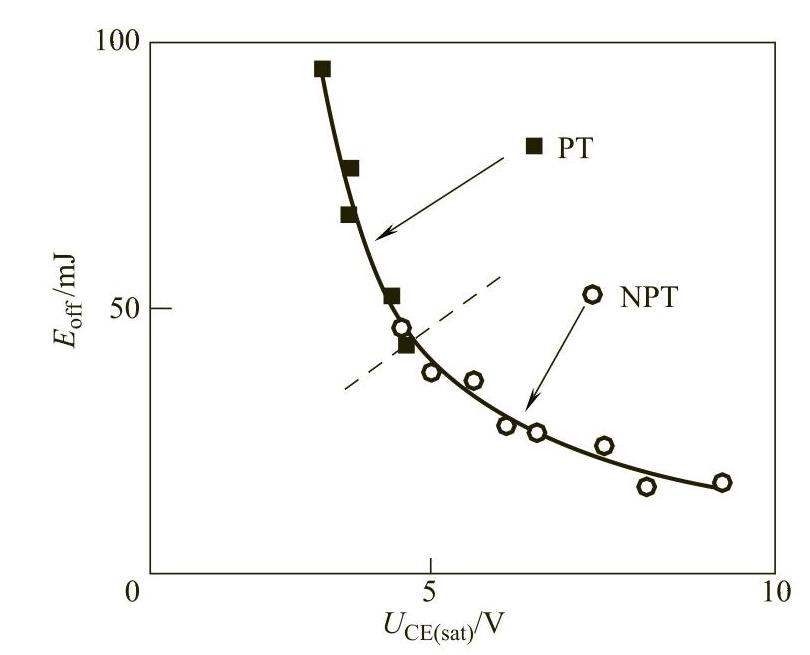

前三代的IGBT都是PT型的,PT-IGBT发展至此待解决的最主要问题包括:高压器件成本高,厚层高阻外延片十分昂贵,如1700V的IGBT外延层需170μm,3300V的IGBT外延层则约需330μm;不适于并联使用,这是通态压降的负温度系数所致,即电流正温度系数:某管电流偏大,致使温度上升,则电流继续增大,温度继续上升,最后电流集中于此管而使器件烧毁,图3-87示意了这种温度系数特性;功耗有待进一步降低,总功耗=通态损耗+开关损耗,而通态损耗和开关损耗对同一代技术是相互矛盾、互为消长的,图3-88表示了这种功率器件的功耗折中线。

图3-86 第三代沟槽栅型IGBT

图3-87 通态压降的负温度系数

图3-88 功率器件的功耗折中线

图3-89 第四代非穿通型IGBT

第四代非穿通型IGBT在器件技术和性能上发生了很大转折,其结构图如图3-89所示。这一代IGBT用区熔单晶硅片代替了高阻厚外延层,器件在全电流范围的工作区内都呈现正电阻温度系数,至此IGBT跨入了大功率应用领域,2500V/1000A的IGBT问世了。第四代NPT-IGBT的主要性能特点包括:不用外延片,制造成本低;采用透明集电区结构,比PT-IGBT的关断损耗更小,更适于高频应用;不采用载流子寿命控制技术,使通态压降具有正温系数;耐压层厚,通态压降比PT-IGBT大,这一点不利于低频应用;由于具有正温度系数和采用了非外延片,所以芯片坚固不易损坏。图3-90和图3-91分别表示了NPT-IGBT的温度特性和功耗技术曲线。

图3-90 NPT-IGBT的温度特性

图3-91 NPT-IGBT的功耗技术曲线

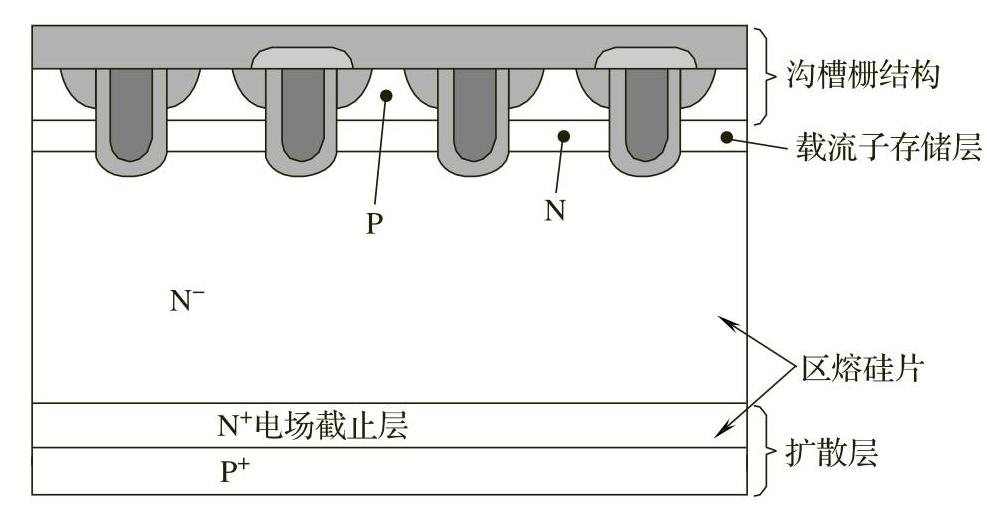

图3-92所示为第五代电场截止型(Field Stop,FS)IGBT,FS-IGBT吸收了PT-IG-BT和NPT-IGBT两类器件的优点,引入电场截止层(又称弱穿通层)使硅片厚度减薄1/3,同时保持了正电阻温度系数因而具有自均流效应,便于多芯片并联,引入了载流子存储层(详见后文介绍)。此种结构的IGBT已达到单管6500V的水平。

图3-92 第五代电场截止型IGBT

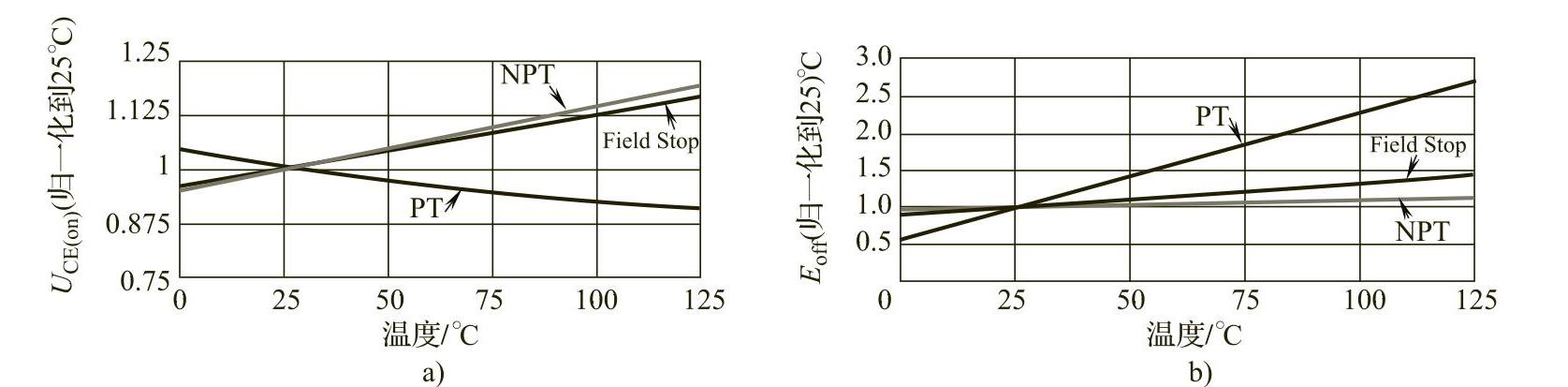

图3-93将PT-IGBT、NPT-IGBT和FS-IGBT的结构示意图放在一起,让读者有一个总体认识和比较。图3-94分别表示了3种结构的IGBT的通态压降UCE(on)、关断损耗Eoff与温度的关系,由图可见UCE(on)和Eoff均与温度有关,其中UCE(on)与温度关系的变化斜率就是温度系数。我们知道少数载流子的寿命随着温度的增加而增加,所以温度上升使PT-IGBT的Eoff显著增加,由于在工作电流下也产生大量的少数载流子,因而使UCE(on)略微降低。对于NPT-IGBT和FS-IGBT,由于注入适量的少数载流子,而非大注入情况,因此,随着温度上升Eoff适量增加。随着温度上升,少数载流子寿命的增加不足以抵消硅电阻的增加,因而使UCE(on)增加。所以在室温下一种类型的IGBT可能比另一种类型性能好,但在较高温度下则有可能不同。

图3-93 PT-IGBT、NPT-IGBT和FS-IGBT的结构示意图

a)穿通型 b)非穿通型 c)场止型

图3-94 3种结构的IGBT的通态压降UCE(on)、关断损耗Eoff与温度的关系

a)UCE(on)与温度的关系 b)Eoff与温度的关系(https://www.xing528.com)

2.第五代IGBT的3种新技术

第五代IGBT代表了目前IGBT制造的最高水平,它采用了3种最具魅力的关键技术:采用载流子存储的沟槽栅双极型晶体管(Carrier Stored Trench-gate Bipolar Tran-sistor,CSTBT)结构以提高器件性能;控制沟道密度的插入式组合元胞(Plugging Cell Merged,PCM)技术;协调高压化和高速化且提高破坏耐量的轻穿通(Light Punch Through,LPT)技术。

IGBT中有一用以维持断态电压的高阻层—N-漂移层,导通时,该层的电阻由于P集电极注入的空穴而下降,使额定损耗降低。但是导通时在N-漂移层积蓄的空穴密度距集电极越远处会越低,发射极侧附近N-漂移层部分的电阻难于减小,因此通态电压高。高压器件的N-层越厚,这一问题越突出。CSTBT的重要特征是在P基区层与N-层间附加一掺杂较高的N层,如图3-92所示。PN结的电位比PN-高0.2V,对从P层向N-层注入的空穴是一势垒。从P集电极层注入的载流子很难穿过发射极侧,因而聚集在P基区层下,实现了发射极侧空穴密度的调整,形成通态N-层空穴的高密度分布。存储的电荷不会影响器件的开关性能,但能使通态电压减小、通态电压与关断损耗的折中得到改善。

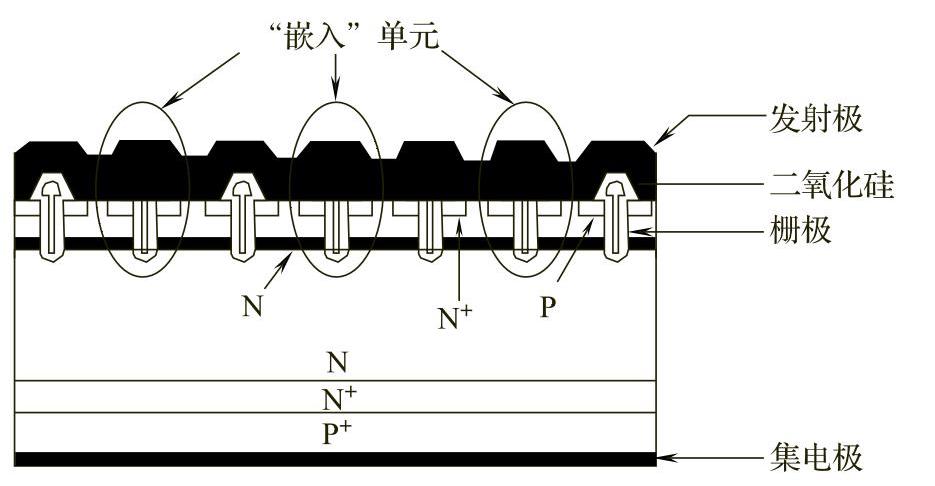

槽型IGBT有一个特点就是通电电流密度可能非常高,作为短路耐量这一点对逆变装置是一个不利的特性。第4代模块是靠外加IC以限制短路电流的,同时槽型IGBT比第3代以前的平面型IGBT的输入容量大,这又是优点之一。采用扩展沟道间隔,减小沟道密度(接近平面IGBT)的方法来减小通电电流密度,将一些槽栅做成同发射极短路并置于槽间以扩展槽间距,而沟道是不导通的,这就是PCM,如图3-95所示。由此可以得到同平面IGBT一样的栅电荷量和高的短路耐量。

图3-95 PCM技术改善短路耐量

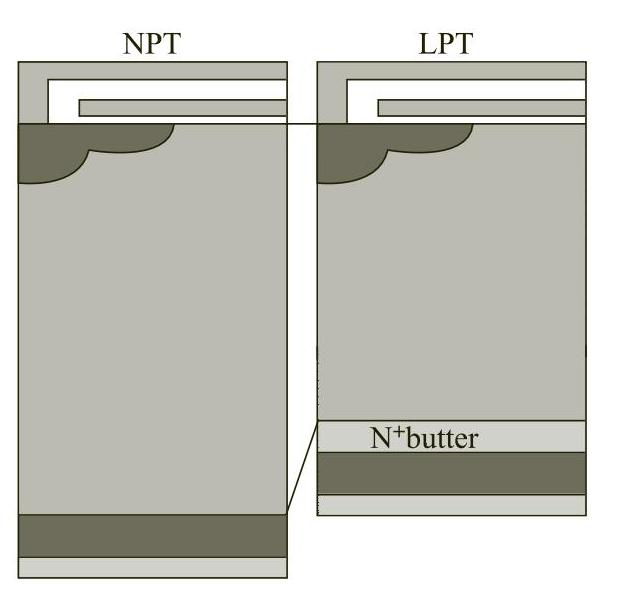

作为IGBT的衬底材料可以是外延片,也可以是单晶片。采用的结构有PT型和NPT型。通常PT型对降低通态压降有利,而NPT型对提高击穿耐压有利。集两方面长处为一体的“薄厚”结构是介于PT与NPT之间的一种IGBT,即LPT。它采用两层外延生长,与PT相比,背面的N+缓冲层和P集电极层直接由高精度的离子注入形成,其最适深度和浓度的自由度大。与NPT相比,它有自己的设计原则:以额定电压下空间电荷层达到缓冲层为限来设计衬底材料的电阻率,确保最高阻断电压下选取基片的最小N-层厚度。图3-96为NPT与LPT剖面的比较。由于提高了破坏耐量,增加了设计和制造的自由度,可以降低成本,有价格优势。

图3-96 NPT与LPT剖面的比较

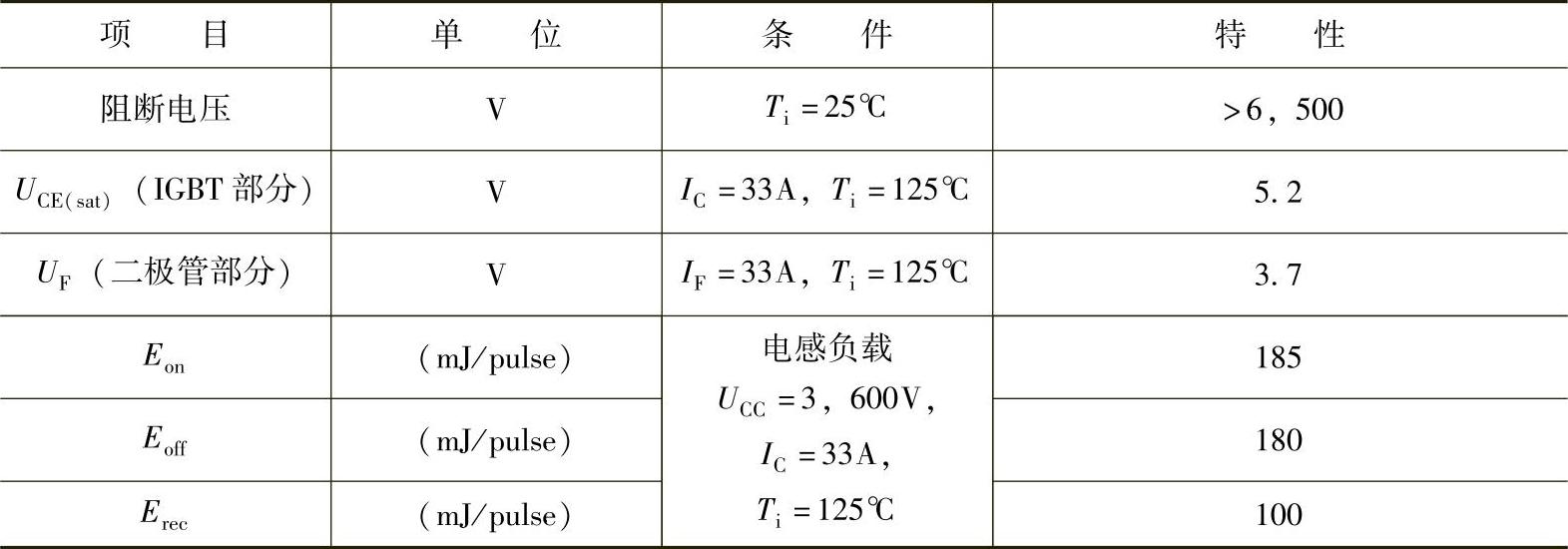

3.6.5kVIGBT

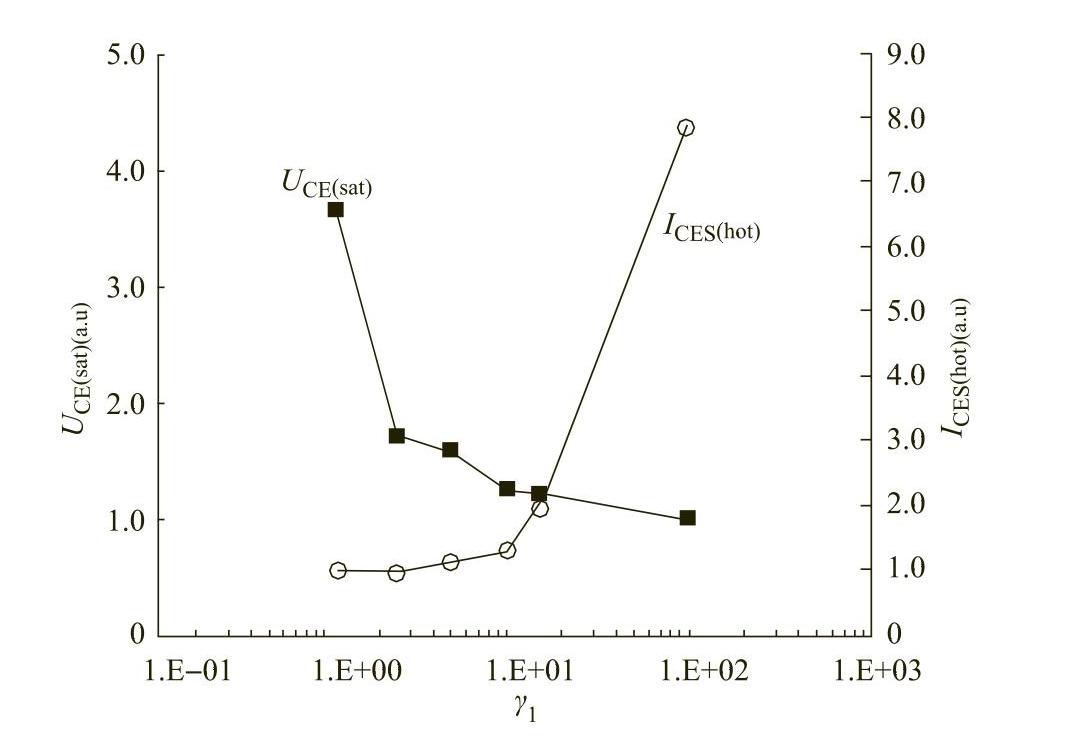

为适应电铁领域的温度环境对安全工作区的严格品质、性能要求,日本三菱公司开发出了6.5kV级的IGBT芯片及二极管,其主要特性见表3-5。芯片采用LPT结构、衬底N-层厚度与电阻率ρ最佳协调的元胞设计,选取确保集电极-发射极耐压的下限N-厚度,以实现低的饱和压降UCE(sat)与关断损耗Eoff。实验得到P+/N+层浓度比γ1与UCE(sat)、高温漏电流ICES(hot)的关系,如图3-97所示。

表3-5 6.5kV级的IGBT的主要特性

图3-97 P+/N+层浓度比γ1与UCE(sat)、ICES(hot)的关系

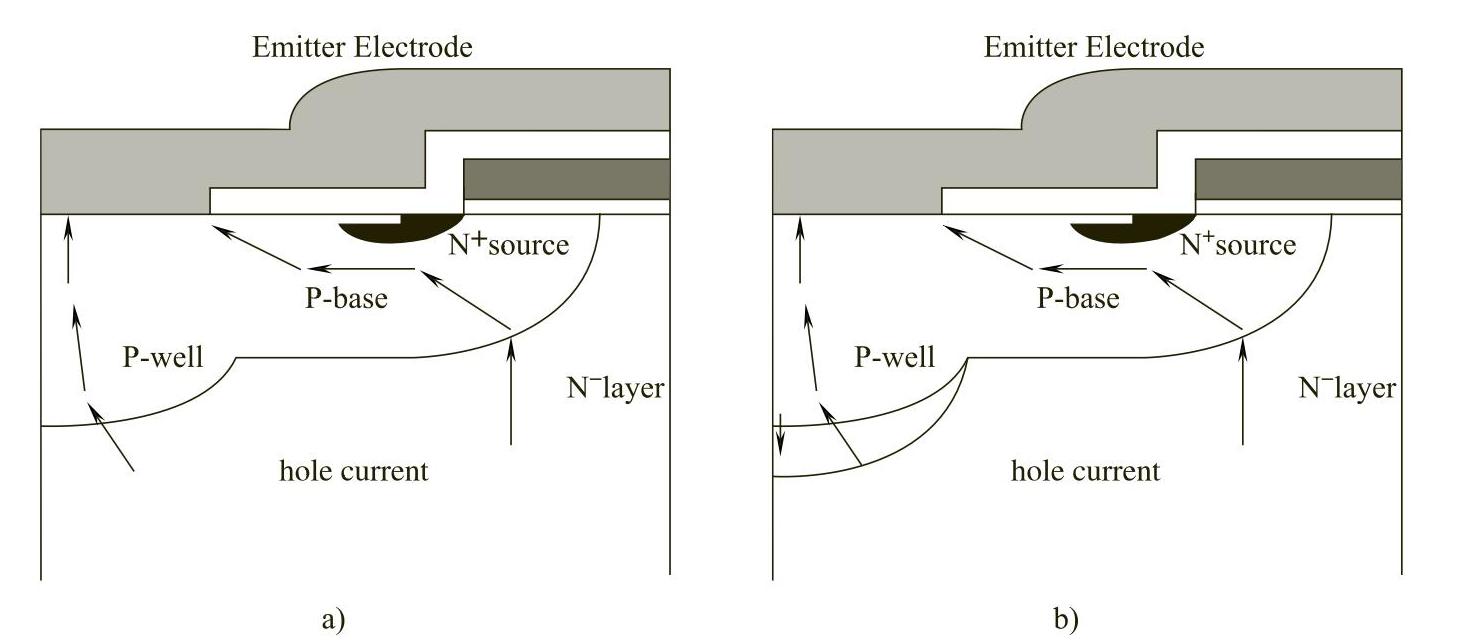

降低P基区层夹断电阻,提高RBSOA。IGBT关断时,N-层残存的空穴通过P基区层流向发射极,此时的空穴流成为NPN晶体管的基极电流,如图3-98所示。当N+源区下P基区层电阻高时,横向电压使NPN开通,派生晶闸管动作使擎住发生,IGBT热击穿。为了降低关断时的夹断电阻,将N+层正下方的夹断电阻分路。通过主体P基区层深扩散,从而提高主体P基区层的电场强度,使电场集中从N+下P基区层移向主体P基区层,以减小通过N+源区下P基区的电流,抑制寄生晶闸管的动作。

图3-98 提高断态耐量的措施

a)常规结构 b)主体P基区层深扩散

4.IGBT模块技术

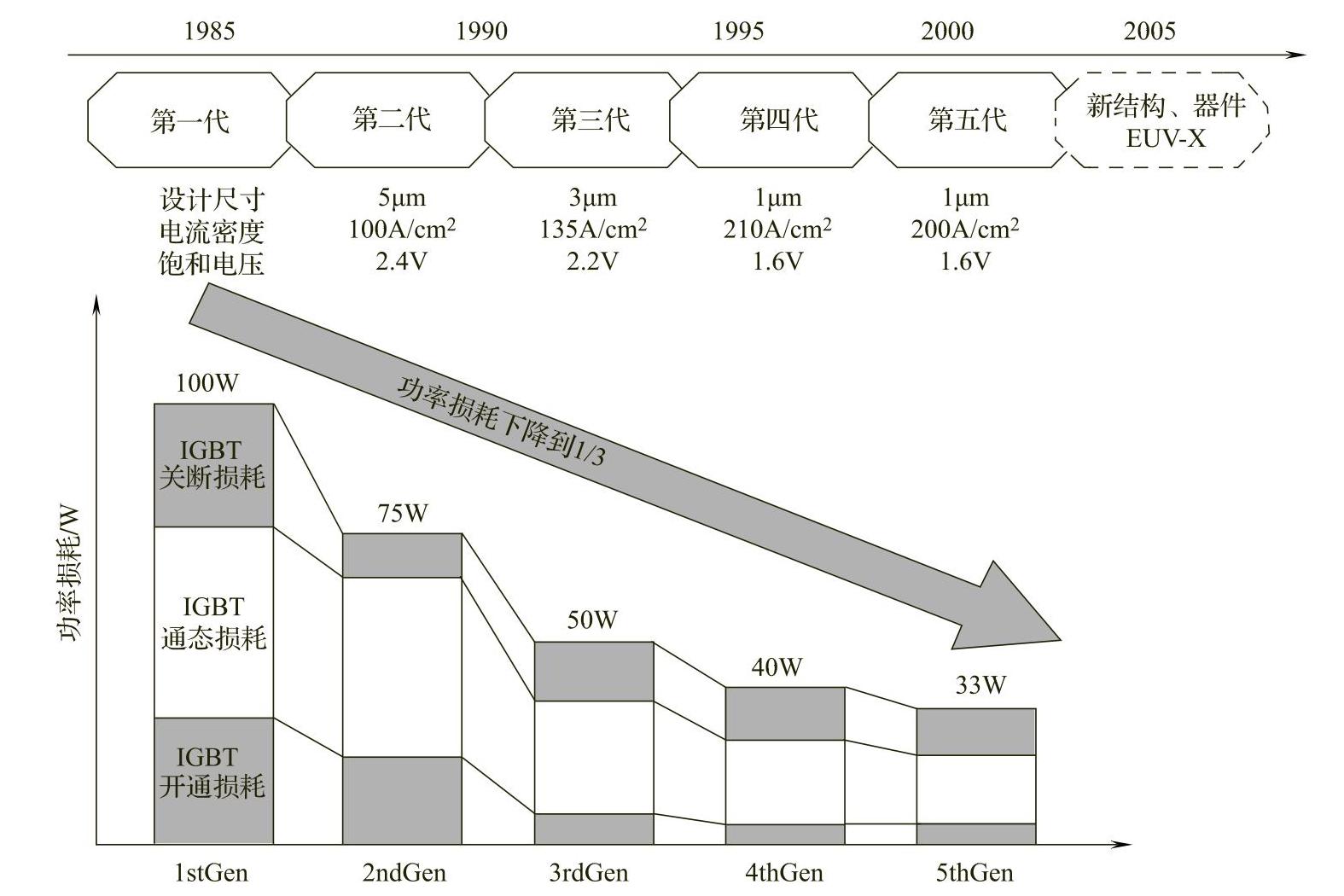

图3-99 IGBT模块功率损耗的变迁

IGBT模块从1980年产品化开始,由于引入微处理器的微细加工技术,单胞设计从5μm的精度提高到1μm,到2000年,芯片的电流密度提高到2倍,饱和电压降为原来的65%,功率损耗大幅度降低,从而提高了电力变换和控制装置的效率。图3-99为IGBT模块功率损耗的变迁。第五代IGBT模块具有以下主要特点:采用高速CSTBT芯片实现低损耗;与第三代产品的尺寸相同,驱动特性相似,可以互换;采用了高速软恢复二极管;采用了低电感的封装方式;寿命长;采用氮化铝陶瓷,实现了低热阻。

第五代智能功率模块(Intelligent Power Module,IPM)具有以下特点:

(1)芯片技术 为降低损耗采用平面栅为0.8μm的CSTBT芯片实现低的通态压降与关断损耗的最佳协调;采用了与第4代IPM相同的寿命控制技术以降低噪声。

(2)控制电路技术 为降低开关损耗和EMI噪声,开发了新的控制IC芯片,测定结果表明比第四代IPM降低10dB。

(3)新结构封装技术

1)实现了模块小型化,以1000A为例,体积减小到60%。

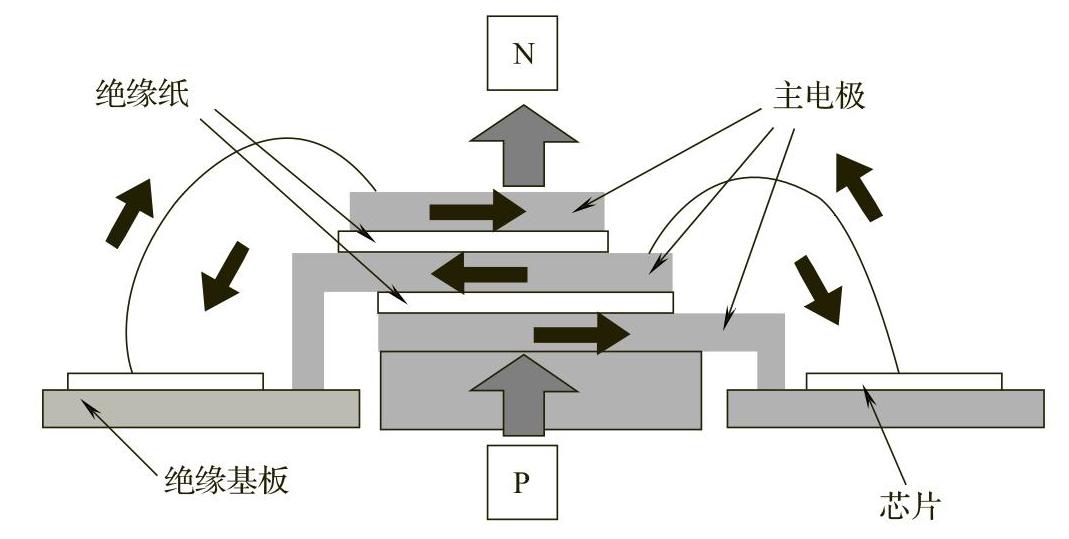

2)低电感布线,采用0.4mm的绝缘纸减小极间距,使电感降低了50%。图3-100所示为主电极断面结构及电流路径。

图3-100 低电感布线的主电极断面结构及电流路径

3)主电极端子用带绝缘层的平行平板连接,抑制了电磁场的影响,减小了配线电感,提高了组装质量。控制端子的设计为组合式连接器,每个端子带两个插头并附自锁机构,连接可靠性高。

模块的失效主要由以下几方面因素引起:引线焊接部位热应力引起的龟裂;通过对温度分布的解析和实测表明:焊接引线的数量与位置对电流分布有影响,从而造成不同IGBT温升的差异;绝缘基板和金属基板大面积焊接部位热应力龟裂引起热阻增加,导致散热恶化。为了减少因焊接部位热循环疲劳引起的寿命劣化,三菱电机对部件材料提出了要求:选择膨胀系数尽可能接近的材料。实验表明,AlSiC可提高焊接的疲劳寿命10倍。同时指出焊接的焊料厚度的分散性严重影响着龟裂的程度,增加焊接的厚度和提高均匀性可适度抑制龟裂。采用ヮィャバンプ方式可有效提高焊接厚度均匀性。

5.逆阻型IGBT

作为下一代交-交直接变换的矩阵变换器,由于省掉了中间直流环节,具有不需电容、体积小、维护方便、可抑制谐波等众多优点引人注目。但是电路中所用的IGBT由于反向不具有电压阻断能力,往往是通过串联一个二极管来实现的。这样损耗成了IG-BT和二极管损耗的和,器件数也多了。由此开发了一种具有反向阻断能力的IGBT,称为逆阻型IGBT(Reverse Blocking-IGBT,RB-IGBT)。

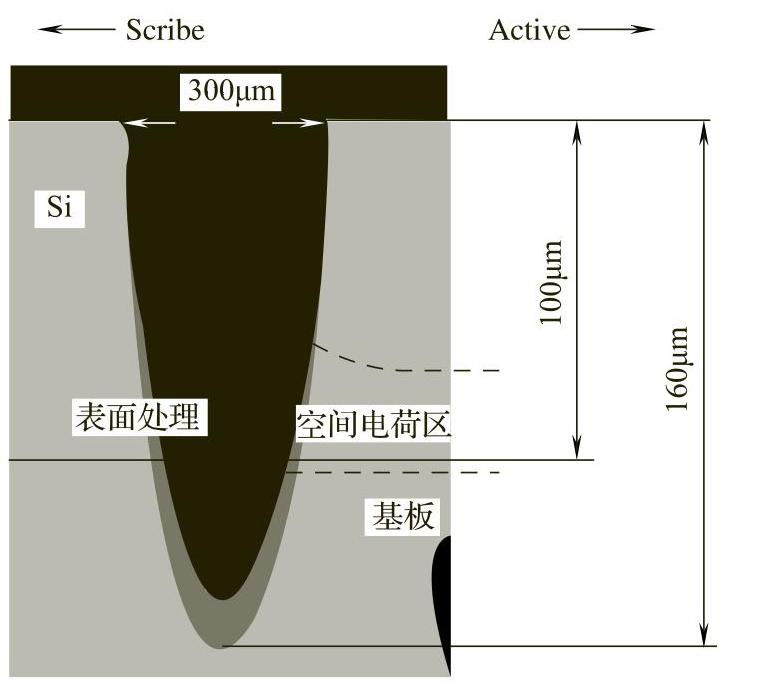

为了确保IGBT能够承受反向电压,富士电机采用了高掺杂的P+衬底上外延一N+层的NPT-IGBT结构。通过挖深槽,形成正斜角结终端。如图3-101所示为腐蚀槽的断面结构。所开发的600V/50A级RB-IGBT中,为了协调通态特性和开关损耗,采用电子辐照、He离子辐照调整,实现少子寿命局部减少的控制。

三菱电机采用NPT结构,P层深扩散隔离工艺制出1200V/100A级RB-IGBT,具有与第3代平面栅IGBT等同的性能,与以前的IGBT同二极管串联的电路比,呈现出格外好的特性。

图3-101 逆阻型IGBT腐蚀槽的断面结构

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。