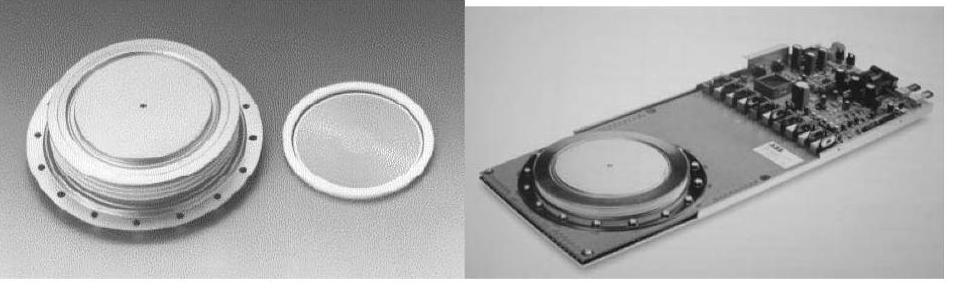

IGCT是由电力半导体器件GCT和其门极驱动电路集成在一块PCB而成,如图2-15所示,GCT管芯被封装在一个腔体中并固定在PCB上和其门极驱动电路相连,形成IGCT。

图2-15 GCT和IGCT

1994年,ABB公司在德国收到一个功率要求为100MVA的订单,需要基于硬驱动(Hard Driven)GTO的大功率级联。实际上,这一HD-GTO的观念在1993年12月,ABB公司已向其潜在的客户展示了。1996年,ABB公司成功将这一设计完成投入使用,并且被证明具有极好的可靠性,此后HD-GTO备受关注,新技术的运用也越来越提高了其性能,和普通GTO相比有了质的飞跃,1997年正式定名为集成门极换流晶闸管(Integrated Gate Commutated Thristor,IGCT)。它是GCT与门极驱动电路一体化的结构,是一个“可以100%发挥晶闸管潜能的系统”。

如今,IGCT已达到了6kA/6kV的水平,使用硅材料制作的单管耐压有的可达10kV,其管芯尺寸为34~130mm,相关电参数从4.5~6kV/6kA形成了一个系列产品,在中压大功率领域越来越广泛地被应用。

IGCT的开通特性和GTO的基本相同,但是由于其结构上的改进,驱动电路的低感优化设计,开通时的电流上升率很大,这样减小了开通时间,开通损耗大大降低。对于一个4000A通流能力的GCT,门极驱动电流要达到200A,维持时间大约为5μs。其开通时阳极电流的上升率要达到1000A/μs,这样门极电流的上升率要保证100A/μs以上。(https://www.xing528.com)

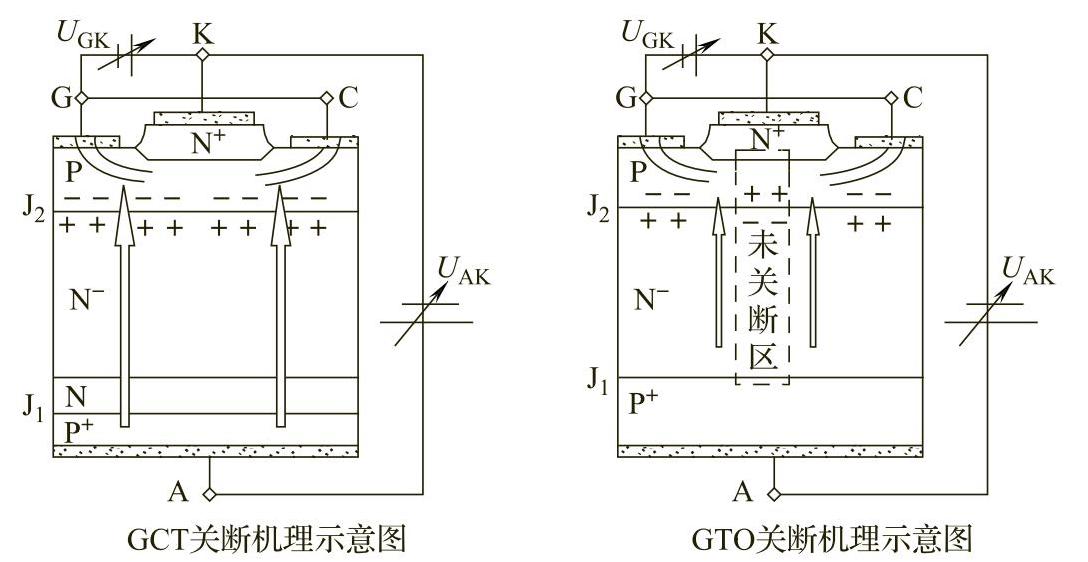

IGCT的关断原理基于GCT的关断,和GTO有明显的区别。如图2-16所示,GTO的阴极电流是被逐渐抽取走的,在关断过程中阴极电流有一个拖尾现象,而GCT的阴极电流被快速换流到门极上,其关断增益为1,这点是通过其超低电感的门极驱动电路来完成的,其门极电流上升率可以达到3000A/μs,有些甚至可以达到6000A/μs,这样其存储时间可以缩短到1μs左右,相比GTO,其关断损耗大大减小,在高频时,其优越性就更加得以凸显。而且在关断过程中,GCT两端不需要并联吸收电路,使回路变得简单,而且降低了其开关过程的损耗。

图2-16 GCT和GTO的关断原理图

由于开关效率的提高,相比于GTO,IGCT可以工作于更高的频率下,达到1kHz,而GTO的工作频率限制在300Hz。此外,由于IGCT的开通和关断的时间短,速度很快,不同的IGCT开通和关断的时间先后差很小,有很好的同步开通特性,这样,IGCT的级联相对于GTO具有更好的可靠性。

为了进一步提高IGCT的通流能力,需要加大GCT的尺寸,然而由于大尺寸效应会引发很多问题,造成大尺寸GCT单位面积的通流能力比小尺寸的GCT要小,且各个小GCT单元难以保证基本相同,而在关断过程中电流会有一个电流集中现象发生,可能会造成局部过热,这点是要避免的。通常对于大尺寸GCT,要对其各个小GCT单元进行优化设计,对于关断时会发生电流集中区域的载流子寿命进行控制,适当减小,通常这些区域位于远离环状门极区域。当这些区域的载流子寿命减小后,开通状态时电流密度会小于未经过处理的GCT单元,关断时其积累的过剩载流子复合的速度也会加快,减小了关断电流集中带来的负面影响。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。