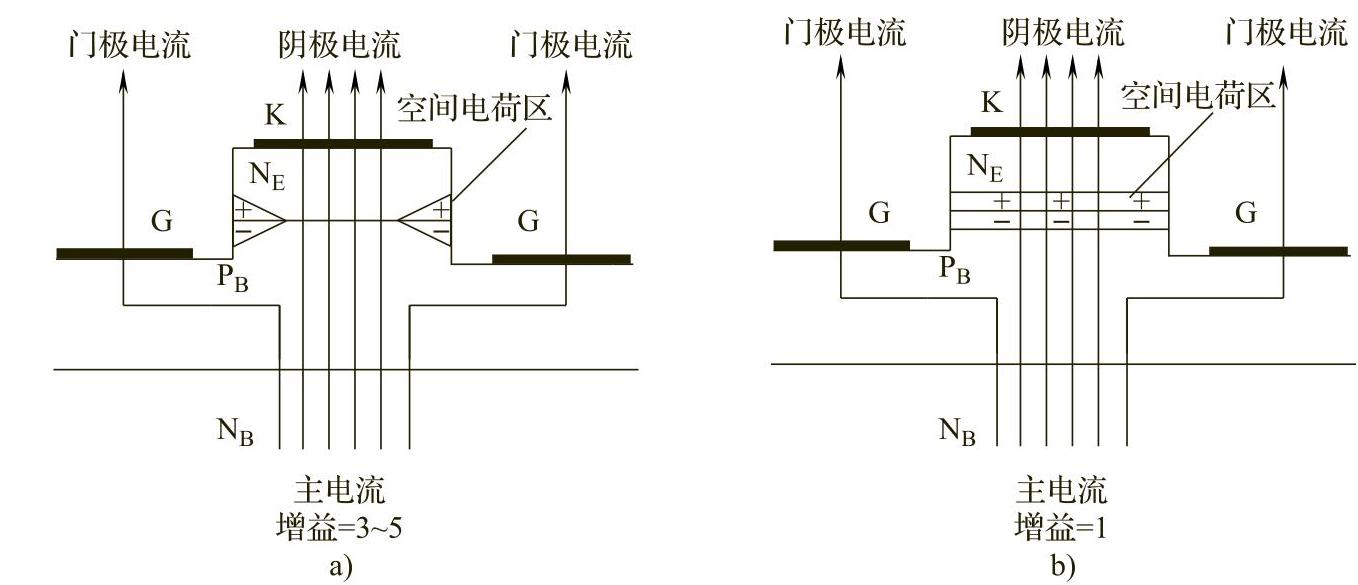

GCT是由GTO发展而来的一种新器件,有人称它是一个“可以100%发挥晶闸管潜能的器件”。GCT的芯片结构与GTO基本相同。所不同的是在管壳的外部装设环状的门极,将外部门极通过叠层板与外电路连接,有人称之为“硬门极驱动”,其工作原理如图2-11b所示。图2-11a所示为GTO模型,其关断是通过将主电流分流到门极,有一主电流区逐步变窄的过程。而GCT换流时是将主电流全部瞬时切换到门极电路,直到关断。

图2-11 关断原理的比较

a)GTO b)GCT

和以往的功率器件GTO、IGBT相比,GCT有以下几个优点:大电流(关断电流、浪涌电流)、高电压(重复峰值电压、浪涌电压、持续直流电压)、高的开关频率(导通关断延迟时间短、上升/下降时间短);高可靠性(随机故障少、可开关大功率和工作在高的结温下、阻断稳定性好、部件数量少);结构紧凑(部件数量少、损耗低);低损耗(导通/开关损耗低)。

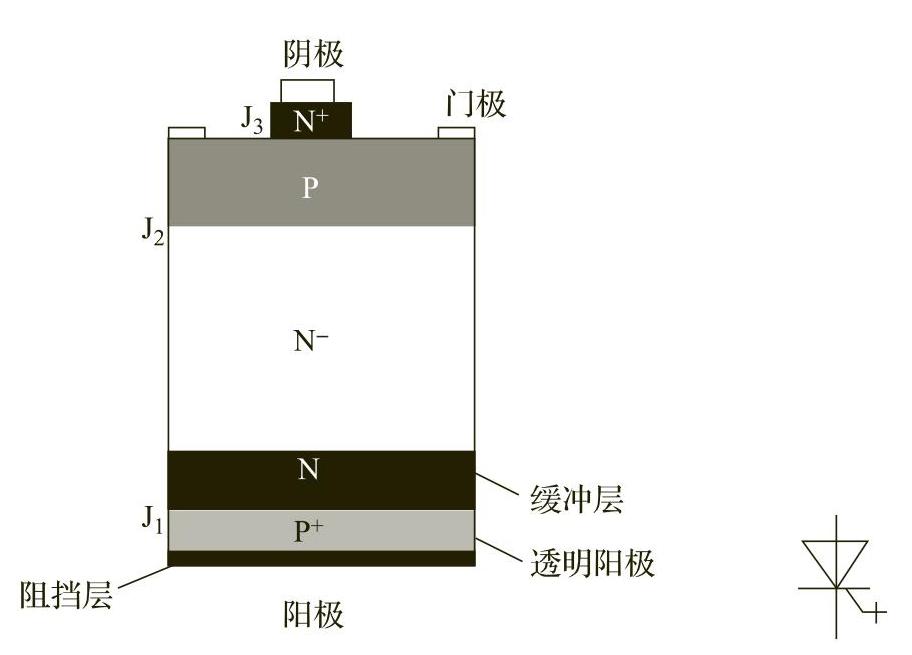

由于GCT是从GTO派生而来的,其继承了GTO的全部优点,结构和GTO也有很大的相似性。和GTO一样,GCT也是由很多个小GCT单元组成的,通流能力强大,大约有几千个图2-12所表示的小单元,每个小单元分布在同心圆环上,成发射状分布。

可以看到,它是一个5层P+NN-PN+结构,其和GTO相比,有缓冲层、透明阳极等。普通阳极的掺杂浓度很高,而且厚度比较大,发射效率很高,而透明阳极则是掺杂均匀且掺杂水平较低的薄发射极,这种结构使得电子在穿过透明阳极区时,绝大部分电子不会发生复合,不会导致阳极空穴的注入。同时一般在透明阳极和外部电路会有一个高的复合速率的欧姆接触层,这样,电子在穿过透明阳极区域以后,在高复合速率的欧姆接触处迅速复合。由于关断时载流子可以直接穿过透明阳极,过剩载流子的复合速率大大提高,关断时间大大减少,器件的关断损耗也得到了减小。透明阳极由于掺杂水平较低,厚度比较薄,大电流下的发射效率和普通阳极相比,发射效率会较小,在满足对电子较少复合的前提下,可以通过对该区域的厚度和掺杂浓度作适当调整,改变注入的过剩载流子的数量。

GCT透明阳极的厚度通常在数个微米左右,其宽度要小于载流子的扩散长度,其掺杂浓度在1018cm-3量级。由于透明阳极对掺杂水平要求比较高,普通的扩散方法难以满足其要求,一般采用离子注入法。

图2-12 GCT的基本结构和常用符号

采用缓冲结构是指在N-基区和P+发射极之间引入一个中等掺杂的区域,该掺杂区域的浓度在1016cm-3量级,这样可以在不改变器件耐压特性时,大大缩短N基区的厚度,降低GCT的通态电压,且有利于关断时间的缩短。

引入了缓冲层结构后,电场线终止于缓冲层,其低掺杂区域被电场线穿通了,把这种结构称为穿通型(PT型),它是在电力电子器件中常用的两种结构之一。但当外加反向电压时,由于透明阳极和缓冲层的掺杂浓度都比较高,其反向击穿电压比较小,也就是其不具备反向阻断能力。

在电力半导体器件中常用的另一种耐压结构是非穿通(NPT)型。此外,在超高压二极管、超高压非对称晶闸管及IGBT等电力半导体器件中,又出现了一种新的耐压结构,称为电场阻止(FS)型结构。它出现于第五代IGBT中,其中的电场阻止(FS)层相当于常规的PT型结构,但FS的缓冲层浓度比常见PT型缓冲层浓度低,比其穿通区域的浓度要高,电场在其中的分布也呈斜角梯形分布。

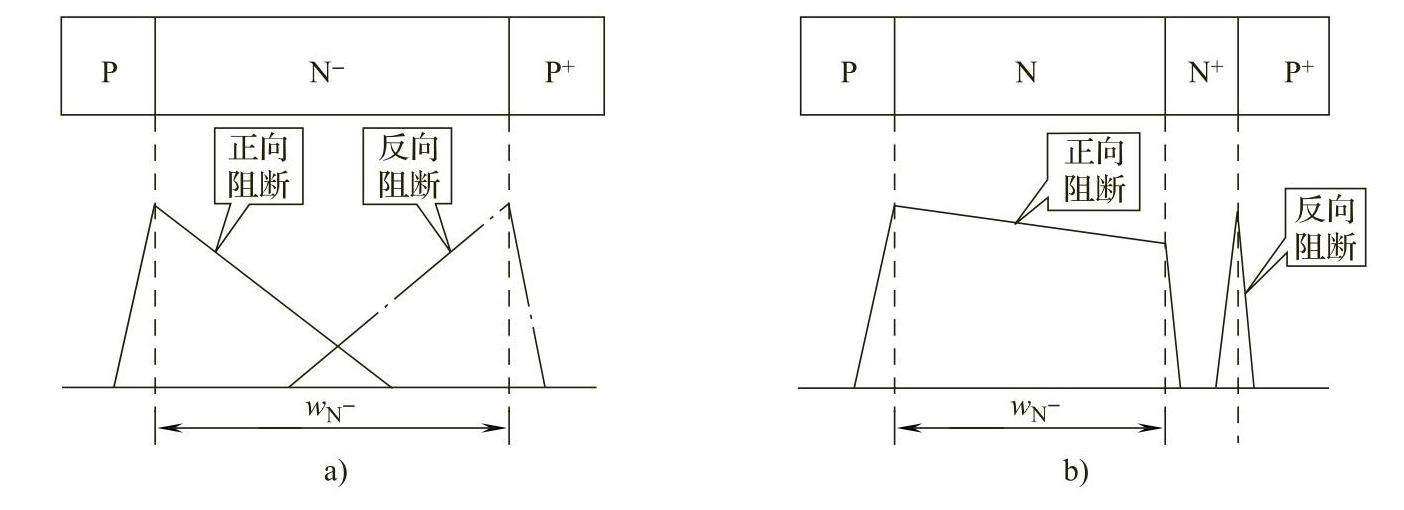

图2-13给出了NPT型和PT型结构的电场分布。由图2-13a可见,NPT型结构的正、反向阻断电压大致相当,所以,NPT型结构也称为对称型结构,正、反向阻断电压值分别为图中所示的三角形面积。由图2-13b可见,PT型结构由于反向耐压结两侧都有比较高的掺杂浓度,导致较低的电压下就会发生击穿,正向和反向耐压有很大的差别,所以,PT型结构也称为非对称型结构。正向阻断电压值为图中梯形的面积,而反向阻断电压为图中小三角形的面积,其值很小。所以说,PT型结构几乎没有反向阻断能力。

图2-13 NPT型与PT型结构及其电场分布的比较

a)NPT型结构 b)PT型结构

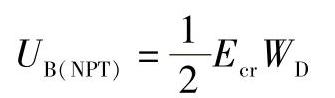

由于NPT型结构的N-区掺杂浓度较低,在正、反向电压下,耗尽层主要在N-区展宽。当N-区的厚度足够宽时(至少比耗尽层的展宽大一个LP的裕量)时,电场分布为三角形,正、反向阻断电压值为其电场分布沿N-基区的积分,可根据下式来估算:(https://www.xing528.com)

式中,Ecr为临界击穿电场强度;WD为N-区的耗尽层展宽。

临界击穿电场强度与掺杂浓度有关,可用下式表示:

Ecr=4010N1D/8

式中,ND为N-区的掺杂浓度。

PT型结构的N-区很薄,且掺杂浓度较低。正向阻断时,N-区耗尽层会穿通到NN+结,因此电场分布为梯形,由于N+区域的电场强度的积分很小,因此正向阻断电压值为其电场分布沿N-基区的积分可近似对N-区的电场强度积分得到,即为N-的梯形面积。

可得如下常规PT型结构的最大阻断电压估算公式:

对于功率二极管可直接采用上式来计算NPT型结构或PT型结构的击穿电压。对于晶闸管,还需考虑阳极PNP型晶体管和阴极NPN型晶体管对其击穿电压的影响,实际的击穿电压比按此公式计算的值要小。

由上述分析可知,NPT型结构适合对正、反向阻断电压都有要求的场合,但会导致通态特性和开关特性变差;PT型结构适合对正向阻断电压要求较高,但不要求反向耐压的场合,而且该结构的通态压降小。

对于NPT型结构,适合于正、反向耐压要求相差不大的场合,但是由于采用了NPT型结构,导致其基区的厚度相比于PT型结构要厚很多,这样其导通的通态压降会增大,关断损耗会增加,恢复损耗也会增加。

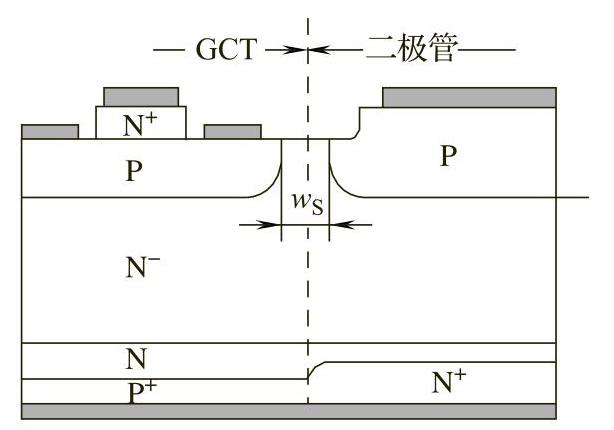

一般称具有PT型结构的GCT为非对称GCT,GCT在很多应用场合下不需要其反向阻断能力,大部分都采用这种结构。通常,为了提高反向通流特性,会在GCT上反并联一个二极管,在早期,是选用和GCT匹配的特殊二极管,现今一般将其直接和GCT集成到一个硅片上,这样,就简化了电路,减小了接线电感,缩小了电路的体积。通常,这种集成了二极管的GCT被称为逆导型GCT(RC-GCT),如图2-14所示。而在逆导型GCT中,二极管部分和GCT单元间是要隔离开来的,防止GCT单元和二极管单元间的电流流通。如下则是采用二极管单元和GTO单元间的隔离区来达到这一目的,两者间的距离要选择恰当。

图2-14 逆导型GCT

对于一些需要反向耐压的器件,通常会采用NPT型结构,也就是不采用缓冲层结构,被称之为对称型GCT或者逆阻型GCT(RB-GCT)。这种结构的GCT相比于RC-GCT,N基区宽度要厚,通态压降和损耗都要大一些,为了降低其损耗,可以通过辐照来减少特定区域的载流子寿命,这样对于开通损耗没有明显的影响,但是却可以大大降低关断损耗,一般通过减少N基区J2结面附近区域的载流子寿命可以得到比较好的效果,J2结附近的过剩载流子就会在该区域迅速复合而不会运动到阴极区域。实际上这一方法对于几乎所有的GCT都可以有关断性能上的提高。目前,使用Si衬底材料已可以制造出耐压高达10kV的RB-GCT,其采用的硅片厚度为1050μm,成品后N基区厚度为700μm,基底材料的掺杂浓度相比普通的GCT更低,为4.2×1012cm-3,经过实验验证得到,它比两个中等耐压的GCT串联时的损耗小,而且驱动电路更简单,可靠性也得到了提高。

此外,GCT的门极还采取了特殊环状结构,门极引出端安排在器件的周边,这就使得连线和所有的阴极区之间的电感都非常低,而且其门极和阴极间的距离比普通的GTO要小,所以加上负压时,门阴极间可以立刻形成耗尽层。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。