一、铆接

1.知识点分析

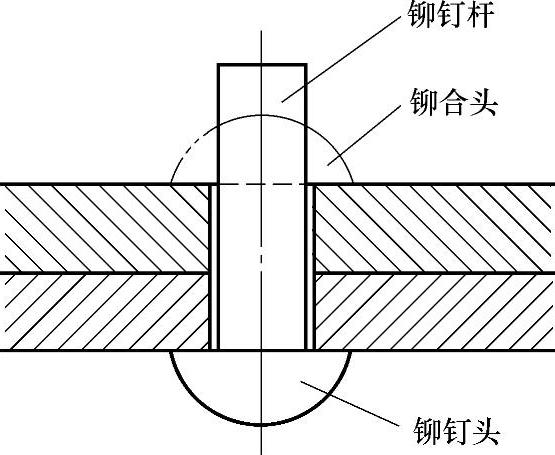

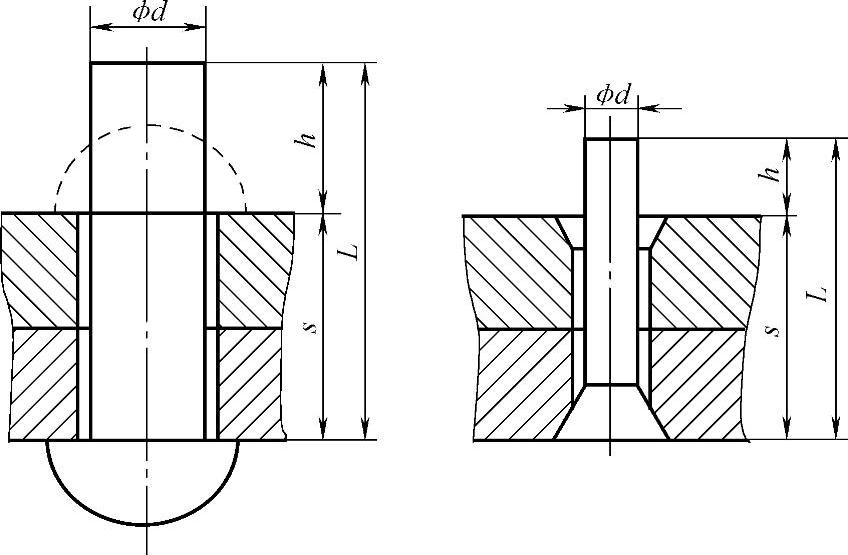

铆接指用铆钉连接两个或两个以上的零件或构件的加工方法。铆接的过程是将铆钉插入被铆接工件的孔内,将铆钉头紧贴工件一端的表面,然后用工具将铆钉杆端镦粗成为铆合头紧贴工件另一端的表面,如图4-22所示。在很多情况下,铆接已被焊接所代替,但因铆接具有使用方便、操作简单、连接可靠、抗振和耐冲击等特点,所以在桥梁、机车、船舶和工具制造等方面仍有较多的使用。

(1)铆接的种类

1)按使用要求分类。

①活动铆接:又称为铰链铆接,其结合部分可以相互转动,如剪刀、内/外卡钳、划规等工具的连接。

②固定铆接:固定铆接的结合部分是固定不动的。按用途和要求不同,固定铆接可分为强固铆接、紧密铆接和强密铆接。

a.强固铆接:应用于结构需要有足够的强度,能承受强大作用力的地方,如桥梁、车辆和起重机等。

b.紧密铆接:铆钉小而排列紧密,只能承受很小的均匀压力,铆缝处要求密封。为达到密封效果,铆缝中常夹有橡胶或其他填料,以防止渗漏。它主要应用于低压容器装置,如气筒、水箱和油罐等。

图4-22 铆接方法

c.强密铆接:能承受很大的压力,要求接缝非常紧密,即使在较大压力作用下,液体或气体也不会渗漏。

2)按铆接方法分类。

①冷铆:铆接时,铆钉不需加热,直接镦出铆合头。它应用于直径在8mm以下的钢制铆钉连接。采用冷铆的铆钉材料必须具有较高的塑性。

②热铆:铆接时,把整个铆钉加热到一定温度再进行铆接。铆钉受热后塑性好,容易成形,且冷却后铆钉杆收缩,可加大结合强度。热铆时要把铆钉孔直径放大0.5~1.0mm,使铆钉在热态时容易插入。它应用于直径大于8mm的钢制铆钉连接。

③混合铆:铆接时,只对铆钉的铆合头端进行加热,以避免铆接时铆钉杆的弯曲。它应用于细长铆钉的铆接。

(2)铆接件的接合

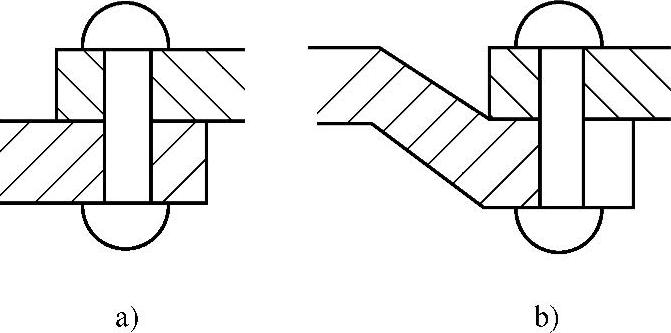

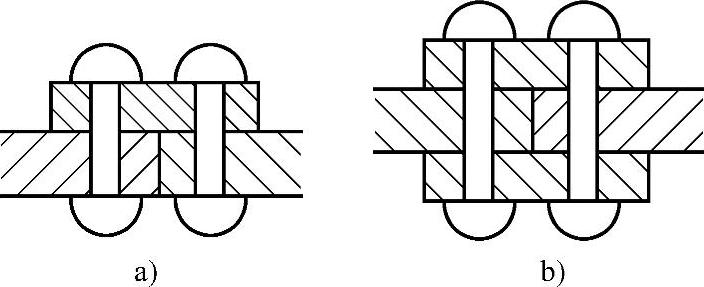

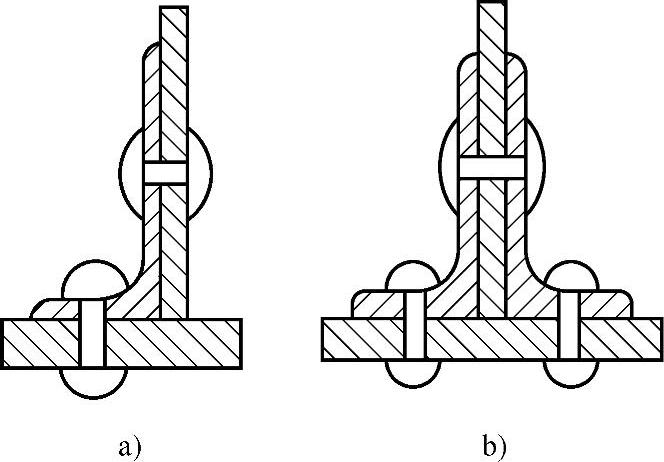

1)铆接形式。铆接连接的基本形式是由零件相互接合的位置要求所决定的,分为搭接、对接和角接三种连接形式。

搭接连接是把一块钢板搭在另一块钢板上进行铆接,如图4-23所示;对接连接是将两块钢板置于同一平面,利用盖板进行铆接,如图4-24所示;角接连接是将两块钢板互相垂直或组成一定角度进行铆接,如图4-25所示。

图4-23 搭接连接

a)两平板错位搭接 b)两平板折边搭接

图4-24 对接连接

a)单盖板对接 b)双盖板对接

2)铆距。铆距指铆钉间或铆钉与铆接板边缘的距离。在铆接连接结构中,有三种隐蔽性的损坏情况:板沿铆钉中心线被拉断、铆钉被剪切断裂、孔壁被铆钉压坏。因此,按结构和工艺的要求,铆钉的排列距离有一定的规定。如铆钉并列排列时,铆钉距t≥3d(d为铆钉直径)。铆钉中心到铆接板边缘的距离可按孔的加工方法确定,铆钉孔是钻孔时,孔径约为1.5d;铆钉孔是冲孔时,孔径约为2.5d。

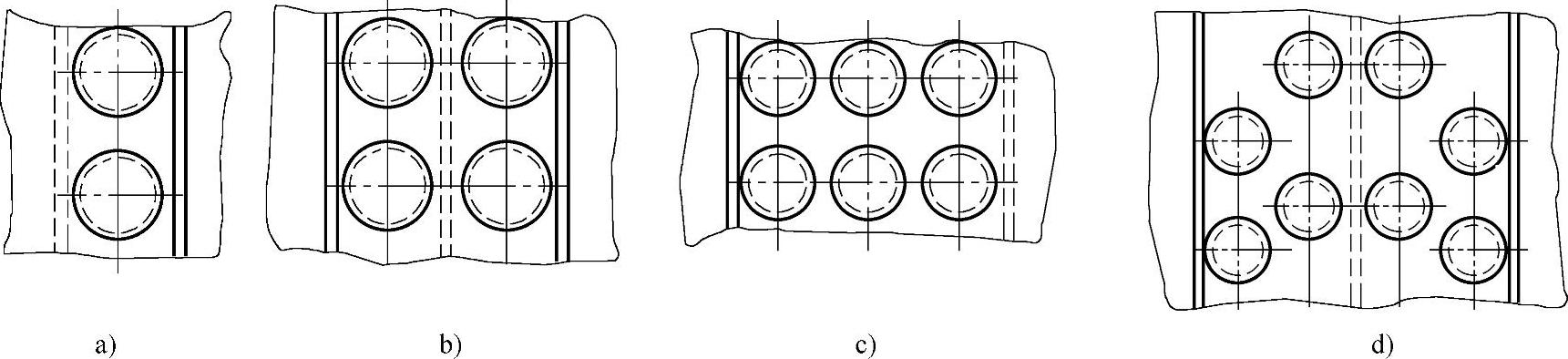

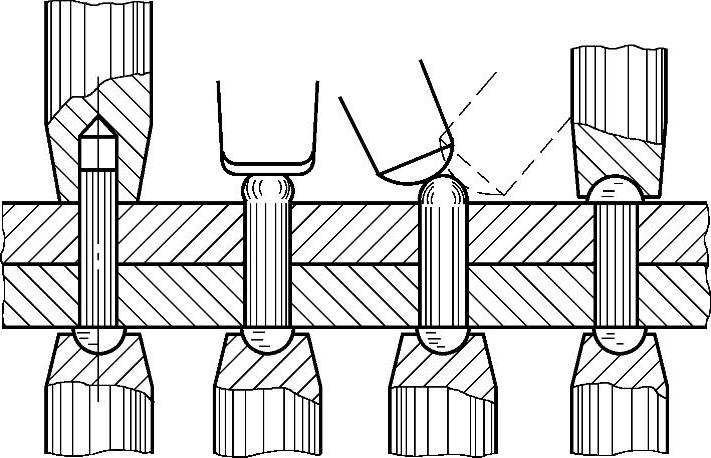

3)铆道。铆道指铆钉的排列形式。根据铆接强度和密封的要求,铆钉的排列形式有单排、双排和多排等几种形式,如图4-26所示。

图4-25 角接连接

a)单角钢角接 b)双角钢角接

图4-26 铆道

a)单排 b)双排 c)多排 d)多排交错

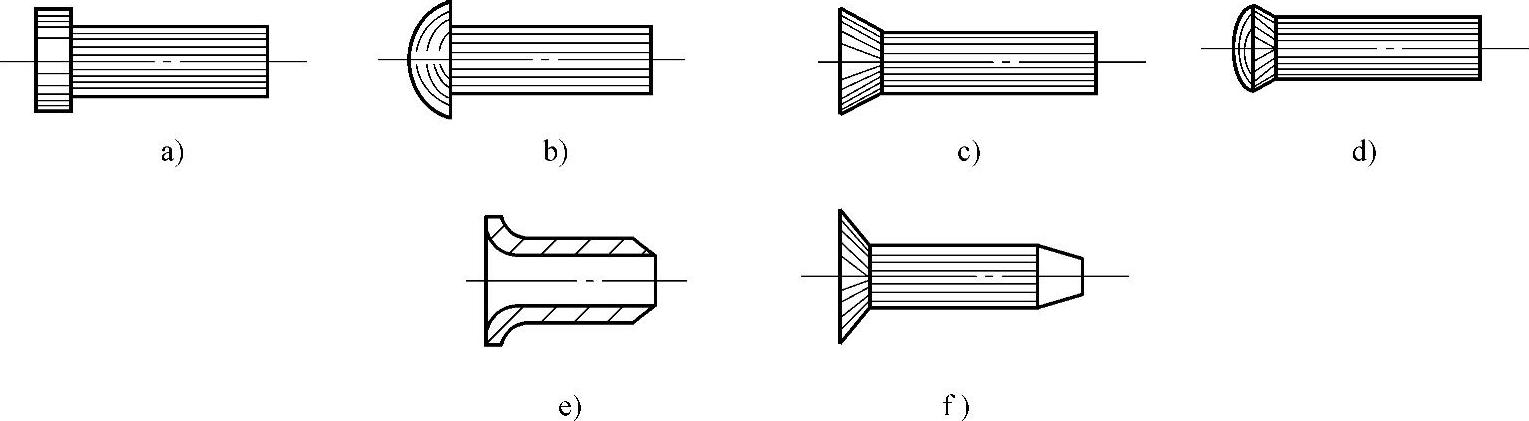

4)铆钉。铆钉是按其材料和形状的不同进行分类的。

①按铆钉的材料分类:分为钢质铆钉、铜质铆钉和铝质铆钉等。通常制造铆钉的材料要有好的塑性,选用铆钉的材料应尽量和铆接件的材料相近。

②按铆钉的形状分类,分为以下种类

平头铆钉:铆接方便,常用于一般无特殊要求的铆接,如铁皮箱盒、防护罩壳及其他结合件中的铆接。

半圆头铆钉:常应用于钢结构的屋架、桥梁、车辆、船舶及起重机等的铆接。

沉头铆钉:常用于框架等制品表面要求平整,不允许有外露的铆接中,如铁皮箱柜的门窗以及一些手用工具等。

半圆沉头铆钉:常用于有防滑要求的地方,如脚踏板和走路梯板等的铆接。

空心铆钉:常用于铆接处有空心要求的地方,如电器部件的铆接。

传动带铆钉:常用于机床制动带等毛毡、橡胶和皮革材料制件的铆接。

铆钉是标准件,其标记一般要标出直径和长度,相关参数可查阅国家标准。图4-27所示为几种形状的铆钉。

图4-27 几种形状的铆钉

a)平头铆钉 b)半圆头铆钉 c)沉头铆钉 d)半圆沉头铆钉 e)空心铆钉 f)传动带铆钉

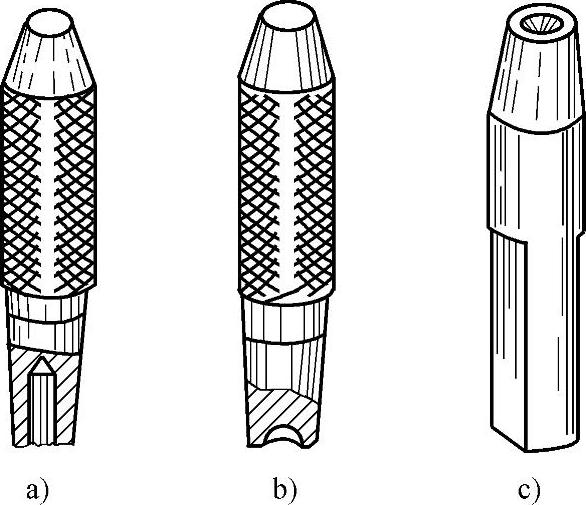

2.工具的认识和使用

铆接时所需的工具主要有锤子、压紧冲头、罩模和顶模等。

(1)锤子 常用的锤子有圆头锤子和方头锤子,以圆头锤子应用较多。锤子的大小应根据铆钉直径的大小来选用,常用质量为250~500g。

(2)压紧冲头 当铆钉插入孔内后,用压紧冲头使被铆合的工件互相压紧,如图4-28a所示。

(3)罩模 罩模用于铆接时镦出完整的铆合头,如图4-28b所示。

(4)顶模 顶模夹在台虎钳内,用于铆接时顶住铆钉头部,这样既有利于铆接又不损伤铆钉头,如图4-28c所示。

罩模和顶模都有半圆形的凹球面,经淬火和抛光后按照铆钉的半圆头尺寸制成。

3.能力掌握(https://www.xing528.com)

(1)确定铆钉直径、长度及通孔直径

图4-28 铆接工具

a)压紧冲头 b)罩模 c)顶模

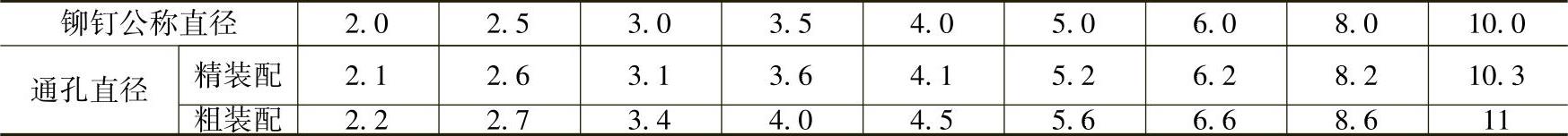

1)确定铆钉直径。铆钉在工作中承受剪切力,其直径是由铆接强度决定的,直径大小与被连接件的厚度、连接形式以及被连接件的材料等因素有关。当被连接件厚度相同时,铆钉直径等于板厚的1.8倍;当被连接件厚度不同、采取搭接连接时,铆钉直径等于最小板厚的1.8倍。标准铆钉直径可在计算后按表4-2做圆整。

表4-2 铆钉直径及通孔直径(单位:mm)

2)确定铆钉长度。铆接时铆钉杆所需的长度,除了包含被铆接件的总厚度外,还需保留足够的伸出长度,用来铆制完整的铆合头,以获得足够的铆接强度。半圆头铆钉铆合头所需长度为铆钉公称直径的1.25~1.5倍;沉头铆钉铆合头所需长度为铆钉公称直径的0.8~1.2倍,如图4-29所示。

3)确定铆钉孔直径。铆接时,铆钉孔直径的大小应随着连接要求的不同而有所变化。如孔径过小,会使铆钉插入困难;孔径过大,则铆合后的工件容易松动。合适的铆钉孔直径可按表4-2进行选取。

(2)铆接方法

1)半圆头铆钉的铆接。

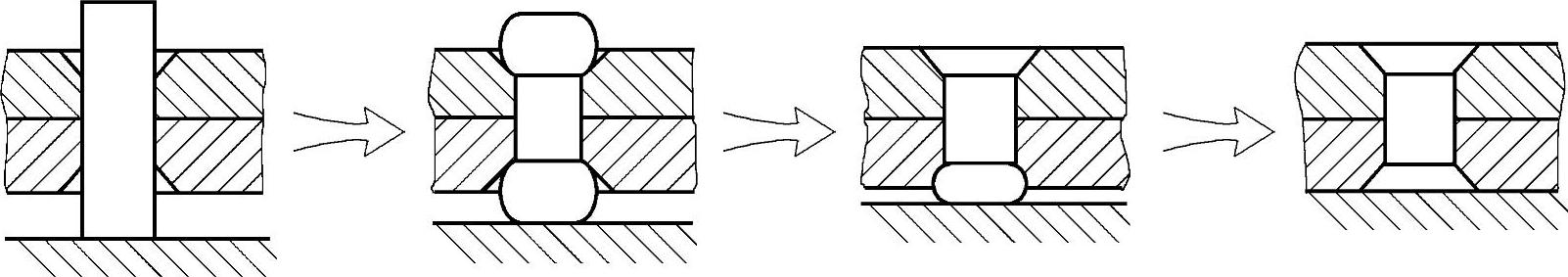

步骤为:使被铆合件互相贴合;按图样给出的尺寸进行划线、钻孔、孔口倒角并去毛刺;将铆钉插入孔内;用压紧冲头压紧板料;用锤子镦粗铆钉伸出部分,将四周锤打成形;用罩模修整完成铆接,如图4-30所示。

图4-29 铆钉长度

图4-30 半圆头铆钉的铆接过程

2)沉头铆钉的铆接。

步骤为:使被铆合件互相贴合;按图样给出的尺寸进行划线、钻孔、锪锥孔并去毛刺;插入铆钉;在正中镦粗铆钉两端面;铆合铆钉的两端面;修去高出部分,完成铆接,如图4-31所示。如果用现成的沉头铆钉铆接,只要将铆合头一端的材料经铆打填平埋头锥孔即可。

图4-31 沉头铆钉的铆接过程

3)空心铆钉的铆接。

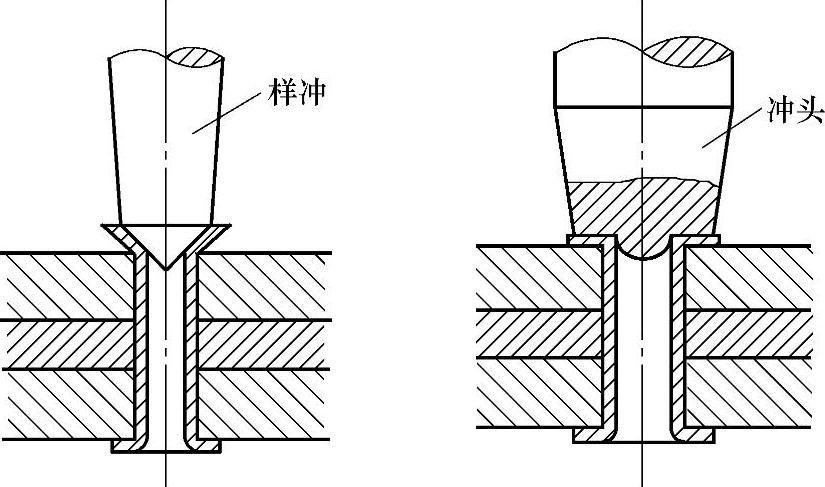

步骤为:使被铆合件互相贴合;按图样给出的尺寸进行划线、钻孔、孔口倒角并去毛刺;插入铆钉;用样冲冲压,使铆钉孔口张开,与板件孔口贴紧;用特制冲头将翻开的铆钉孔口贴平于工件的孔口完成铆接,如图4-32所示。

二、粘接

1.知识点分析

图4-32 空心铆钉的铆接过程

粘接指用粘结剂把不同或相同材料牢固地连接在一起的操作方法。粘接主要形式有两种:非结构型粘接和结构型粘接。非结构型粘接主要指表面粘涂、密封和功能性粘接;结构型粘接是将结构单元用胶粘剂牢固地固定在一起的粘接,其中所用的胶粘剂及其粘接点必须能传递结构应力,在设计范围内不影响其结构的完整性及对环境的适用性。

粘接是一种先进的工艺方法,具有工艺简单,操作方便、快捷,连接可靠,变形小以及密封、绝缘、耐水、耐油等特点;还可以粘接一些其他连接方式无法连接的材料或结构,如实现金属与非金属的粘接,克服铸铁、铝焊接时易裂和铝不能与铸铁、钢相焊接等问题;并能在有些场合有效地代替焊接、铆接、螺纹联接和其他机械连接;所粘接的工件不需经过高精度的机械加工,也无需特殊的设备和贵重原材料;可在常温下进行操作,没有工件的变形。粘接的缺点是不耐高温,有时粘接强度较低。

目前,粘接技术已在宇航、机械、电子、轻工及日常生活中被广泛使用。例如,大型客机上钣金粘接件;战斗机中的粘接蜂窝结构以及人造卫星上的太阳能电池,均使用了粘接技术。在机械制造工业中,车工利用粘接技术可以把昂贵的高级硬金属合金刀片粘接在刀把上,从而简化安装工序;机器上不断运转传递动力的大轴和曲轴,一旦断裂,以往只能更换新件,现在用粘接技术就能把断裂的轴牢固地粘接起来,使其继续运转等。如果粘接技术与其他连接方法一起使用,则能进一步提高连接的强度。

2.工具的认识和使用

粘结剂的主要功能是将被粘接材料连接在一起。

(1)按化学成分分类 分为有机粘结剂和无机粘结剂。有机粘结剂又分为合成粘结剂和天然粘结剂。合成粘结剂有树脂型、橡胶型、复合型等;天然粘结剂有动物、植物、矿物、天然橡胶等粘结剂。无机粘结剂按化学成分分有磷酸盐、硅酸盐、硫酸盐、硼酸盐等多种类型的粘结剂。

1)无机粘结剂。无机粘结剂由磷酸溶液和氧化物组成,在维修中应用的无机粘结剂主要是磷酸—氧化铜粘结剂,有粉状、薄膜、糊状、液体等几种状态,其中以液体状态使用最多。无机粘结剂操作方便、成本低,但强度也低、脆性大,适用范围较小。

使用无机粘结剂时,工件接头的结构形式应尽量使用套接或槽榫接,避免平面对接或搭接,连接表面要尽量粗糙,可以滚花或加工出沟纹,以增加粘接的强度。无机粘结剂可用于螺栓紧固、轴承定位和密封堵漏等,不适宜粘接多孔性材料和间隙超过0.3mm的缝隙。

2)有机粘结剂。有机粘结剂是一种高分子有机化合物,常用的有机粘结剂有两类。

①环氧粘结剂:粘合力强,硬化收缩小,能耐化学药品、溶剂和油类的腐蚀,电绝缘性能好,配制使用方便,并且施加较小的接触压力在室温或不太高的温度下就能固化,固化后体积收缩率较小,产品尺寸稳定。其缺点是接头处脆性较大、耐热性差。因其对各种材料有良好的粘接性能,是目前使用量最大、使用范围最广的一种粘结剂。

②聚丙烯酸酯粘结剂:这类粘结剂既包括甲基丙烯酸酯类的粘结剂,也包括α-氰基丙烯酸酯类的各种快干粘结剂,常用的牌号有501和502。它们的特点是为单液型,无溶剂,呈一定的透明状,黏度低,固化温度低,室温即可固化,因其固化速度快,因此不适宜大面积粘接时使用。

(2)按形态分类 可分为液体粘结剂和固体粘结剂,有溶液型、乳液型、糊状、胶膜、胶带、粉末、胶粒、胶棒等。

(3)按用途分类 可分为结构粘结剂、非结构粘结剂和特种粘结剂。结构粘结剂连接的接头强度高,具有一定的承载能力;非结构粘结剂主要用于修补、密封和连接软质材料。

(4)按应用方法分类 分为室温固化型、热固型、热熔型和压敏型等粘结剂。

选用粘结剂时必须保证粘结剂能与被粘接材料的种类和性质相容,应能满足粘接接头的力学条件和环境条件等使用性能的要求,同时还要考虑粘接工艺的可行性、经济性以及性能与费用的平衡等。

3.能力掌握

粘接的一般操作程序:接头设计→表面处理→预装→粘结剂的涂布→合拢固化和质量检验。一般是先对被粘接物表面进行修配,使之配合良好,再根据材质及强度要求对被粘接表面进行不同的表面处理(有机溶剂清洗、机械处理、化学处理或电化学处理等),然后涂布粘结剂,将被粘接表面合拢装配,最后根据所用粘结剂的要求完成固化步骤(室温固化或加热固化),完成粘接。

(1)粘接接头的设计 这指粘接部位尺寸的大小和几何形状的设计。与高强度的被粘接材料相比,粘结剂的机械强度一般要小得多。为了使粘接接头的强度与被粘接材料有相同的强度,保证粘接成功,必须根据接头承载特点合理地选择接头的几何形状和尺寸大小,设计合理的粘接接头。

设计粘接接头的基本原则:尽可能避免应力集中;减少接头受剥离、劈开的可能性;合理增大粘接面积。除考虑上述力学性能外,还需考虑粘接工艺、维修和成本等因素。

(2)粘接表面的处理 因粘接是面与面之间的连接,所以被粘接的表面状态直接影响粘接效果。粘接表面处理方法随被粘接材料及对接头的强度要求而不同。金属件的表面处理包括清洗、脱脂、机械处理和化学处理等。非金属件一般只进行机械处理和溶剂清洗。

(3)粘结剂的涂布 最常用的涂布方法是刷涂法,还有辊涂法和喷涂法等。采用静电场喷涂可节省粘结剂,改善劳动条件。胶膜一般用手工敷贴,采用热压粘贴可以提高贴膜质量;尺寸大而形状简单的粘接表面,可以采用机械化辊涂法及热压粘贴胶膜技术;糊状粘结剂通常釆用刮刀刮胶;固体粘结剂通常先制成膜状或棒状后涂在粘接面上;对于粉状粘结剂,则应先熔化再浸胶。

(4)粘结剂的固化 涂布好粘结剂的工件要适时进行合拢,合拢后应适当进行按、锤、滚压,以挤出微小胶圈为宜。固化方法分为室温固化和加热固化两种。

1)室温固化法:将粘结剂涂布于被粘接表面,待粘结剂润湿被粘接物表面并且溶剂基本挥发后,压合两个涂胶面即可。

2)加热固化法:将热固性树脂类粘结剂(酚醛树脂、环氧树脂、酚醛—丁腈、环氧—尼龙等胶粘剂)涂布于被粘接表面上,待溶剂挥发后叠合涂胶面,然后加热加压固化,以达到粘接的目的。加热固化时,必须严格控制粘接缝的实际温度,保证满足粘结剂固化温度的要求。

(5)粘接质量的检验 粘接的质量是很难从外观判断的。保证粘接质量的关键在于加强全面质量管理,控制影响粘接质量的一切因素,包括粘接环境条件控制,如温度、湿度、含尘量等;粘结剂质量控制,如复验、存放及使用管理等;测量仪器及设备控制,如对温度仪、压力仪表、固化设备等的控制;以及粘接工序控制。

粘接质量的检验包括目测、破坏性试验和无损检验。其中破坏性试验指力学性能测试,无损检验指用仪器探测粘接接头的质量缺陷。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。