一把磨好的刀具,经过一段时间切削后,便会发现已加工表面质量将显著下降,切削温度升高,切屑的颜色和形状也和初始切削时不同,随着切削力的增大,刀具甚至出现振动或发出不正常的声响;同时,在过渡表面上出现亮带等现象。这些现象说明刀具已严重磨损,切削刃由锋利逐渐变钝,必须重磨或更换新刀。

(1)刀具磨损的形式 在切削过程中,刀具的前刀面和后刀面经常与切屑、工件接触,在接触区会发生剧烈的摩擦,同时伴随着很高的温度和压力。因此,刀具的前刀面和后刀面都会产生磨损,如图3-40所示。

1)前刀面磨损。前刀面磨损指在离主切削刃一小段距离处形成月牙洼,又称为月牙洼磨损,如图3-40a所示。其中心处温度最高,凹陷也最深。随着磨损的增加,月牙洼逐渐加深加宽,但主要是加深,加宽很轻微,并且向主切削刃方向扩展比向后扩展缓慢。当棱边过窄时,会引起崩刃。其磨损程度一般以月牙洼深度KT表示。这种磨损形式比较少见,一般是由于以较大切削速度和切削厚度加工塑性金属所形成的带状切屑滑过前刀面所致。

2)后刀面磨损。切削铸铁等脆性金属或以较低的切削速度和较小的切削厚度切削塑性金属时,摩擦主要发生在工件过渡表面与刀具后刀面之间,刀具磨损也就主要发生在后刀面,如图3-40b所示。后刀面磨损量是不均匀的,在刀尖部分,由于强度和散热条件差,磨损较严重;在切削刃靠近待加工表面部分,由于加工硬化或毛坯表层缺陷,磨损也较严重;在切削刃中部磨损比较均匀。后刀面磨损形成后角为零的棱面,通常用棱面的平均高度VB表示后刀面磨损程度。

图3-40 刀具的磨损形式

a)前刀面磨损 b)后刀面磨损 c)前、后刀面磨损

3)前、后刀面磨损。在粗加工或半精加工塑性金属时,以及加工带有硬皮的铸铁件时,常发生前刀面和后刀面都磨损的情况,如图3-40c所示。这种磨损形式比较常见,由于后刀面磨损的棱面高度便于测量,故前、后刀面磨损也用VB表示其磨损程度。

以上磨损是由于正常原因所引起的,称为正常磨损。在实际生产中,由于冲击、振动、热效应和过大的切削力等异常原因导致刀具的崩刃、卷刃或刀片碎裂等形式的损坏,称为非正常磨损。非正常磨损是随机的,故应及时解决。

(2)刀具磨损的原因 刀具磨损与一般机械零件的磨损不同,有两点比较特殊:其一是刀具前刀面所接触的切屑和后刀面所接触的工件都是新生表面,不存在氧化层或其他污染;其二是刀具的摩擦是在高温、高压作用下进行的。对于一定的刀具材料和工件材料,切削温度对刀具的磨损具有决定性的影响,温度越高,刀具磨损越快。

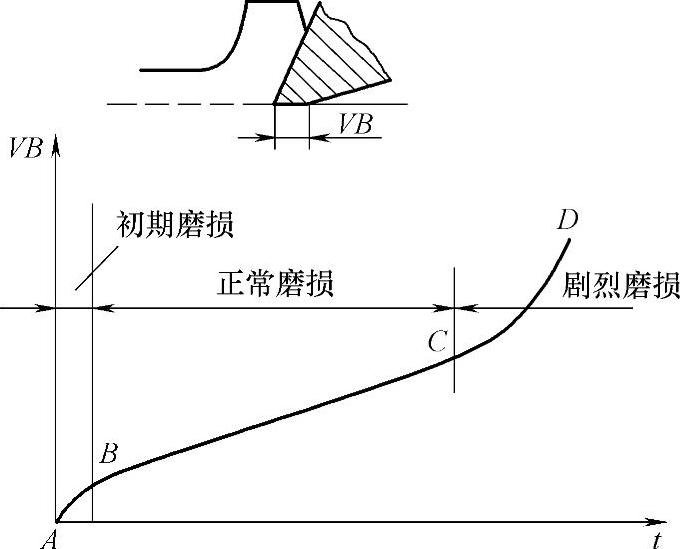

(3)刀具磨损的过程 若用刀具后刀面磨损带宽度VB值表示刀具的磨损程度,则VB值与切削时间t的关系如图3-41所示,磨损过程一般可分为三个阶段。(https://www.xing528.com)

1)初期磨损(AB段)。这一阶段磨损较快,这是因为刀具表面和切削刃上的微小峰谷(刃磨时的磨痕形成的)、刀具刃磨时产生的微小裂纹、氧化或脱碳层等缺陷很快被磨平,其曲线斜率较大。初期磨损量与刀具刃磨质量有关,通常为0.05~0.10mm。刀具经研磨后可延缓初期磨损过程。

2)正常磨损(BC段)。经过初期磨损,刀具后刀面磨出一狭窄的棱面,增大了切削力的作用面积,磨损速度减缓,磨损进入正常阶段。在正常磨损阶段,刀具磨损量随时间延续而均匀增加。这个阶段是刀具工作的有效时间,在使用刀具时,不应超过这一阶段的范围。正常磨损阶段的曲线基本上是一条向上倾斜的直线,其斜率表示磨损速度,它是衡量刀具性能的重要指标之一。

图3-41 刀具的磨损过程

3)剧烈磨损(CD段)。经过正常磨损阶段后,刀具切削刃明显变钝,致使切削力增大,切削温度升高,刀具进入剧烈磨损阶段。剧烈磨损使刀具失去正常的切削能力,继续使用将使工件表面质量明显下降,刀具磨损也明显加快。使用刀具时,应避免使刀具的磨损进入这一阶段。

(4)刀具磨钝的标准 刀具磨损量的大小将直接影响切削力和切削温度的增加,并使工件的加工精度和表面质量降低。因此,操作者可通过观察切屑的颜色和形状的变化、工件表面质量的变化以及加工过程中所发生的不正常声响等来判断刀具是否已磨钝。

一般情况下,刀具后刀面都会磨损,且后刀面磨损量VB的测量也比较方便,因此常根据后刀面磨损量来制订刀具的磨钝标准,即用刀具后刀面磨损带宽度VB的最大允许磨损尺寸作为刀具的磨钝标准。在不同的加工条件下,磨钝标准是不同的。例如,粗车中碳钢VB=0.6~0.8mm,粗车合金钢VB=0.4~0.5mm,精加工VB=0.1~0.3mm等。

(5)刀具寿命 刀具由刃磨后开始切削一直到磨损量达到磨钝标准为止的总切削时间(即刀具两次刃磨之间实际进行切削的总时间),称为刀具寿命,用符号T表示,单位是min。刀具寿命要合理确定,对于比较容易制造和刃磨的刀具,寿命应短一些;反之,则应长一些。例如,硬质合金焊接车刀T=60~90min;高速钢钻头T=80~120min;硬质合金面铣刀T=120~180min;高速钢齿轮刀具T=200~300min等。

影响刀具寿命的因素很多,如工件材料的强度和硬度高、导热性差,将会降低刀具寿命。刀具材料切削性能好、合理选择刀具几何角度、降低刀具表面粗糙度值等,都可提高刀具寿命。此外,切削用量对刀具寿命也有影响,其中切削速度是关键因素。这是因为增大切削速度,切削温度就会上升,而且工件与刀具前刀面、后刀面的划擦次数和粘结现象都会增加,从而加剧了刀具的磨损,使刀具寿命降低。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。