复合数控车床是一种以车削加工模式为主,添加铣削动力刀头后又可进行铣削加工模式的车、铣复合式切削加工机床。在回转刀盘上安装带动力电动机的铣削动力头,装夹工件的回转主轴转换为进给C轴,便可对回转零件的圆周表面及端面等进行铣削类加工。复合数控车床能在一次装夹下完成多工序的加工,这对于降低成本、缩短加工周期、保证加工精度等都有重要意义,特别是对重型机床更能显示其优点,因为其加工的重型工件不易吊装。

1.工艺范围

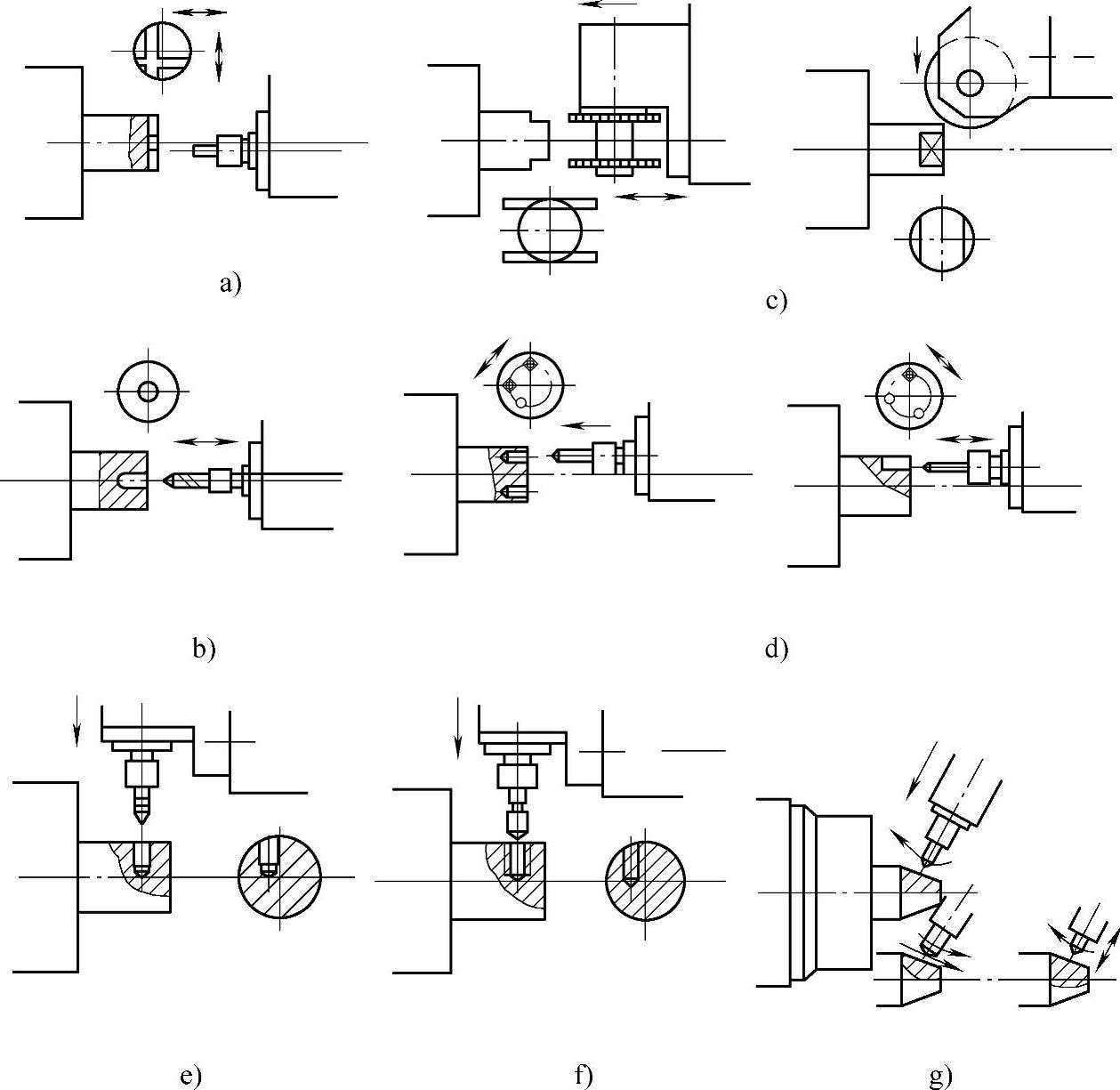

为了便于深入理解复合数控车床的结构和原理,图4-6列出了复合数控车床能完成的除一般车削以外的工序。图4-6a为铣端面槽。加工时,机床主轴不转,装在刀架上的铣削主轴带着铣刀旋转。端面槽有三种情况:①端面槽位于端面中央,则刀架带铣刀作Z向进给,通过工件中心;②端面槽不在端面中央,如图4-6a中的小图所示,则铣刀X向偏置;③端面不只一条槽,则需主轴带工件分度。图4-6b为端面钻孔、攻螺纹。主轴或刀具旋转,刀架作Z向进给。图4-6c为铣扁方。机床主轴不转,刀架内的铣主轴带着刀旋转,可以作Z向进给(如图4-6c左图),也可作X向进给(如图4-6c右图)。如需铣削加工多边形,则主轴分度。图4-6d为端面分度钻孔、攻螺纹。钻孔(或攻螺纹)刀具主轴装在刀架上,偏置旋转并作Z向进给。每钻完一孔,主轴带工件分度。图4-6e、f、g为横向或在斜面上钻孔、铣槽、攻螺纹。此外,还可铣螺旋槽。

2.复合数控车床的C轴

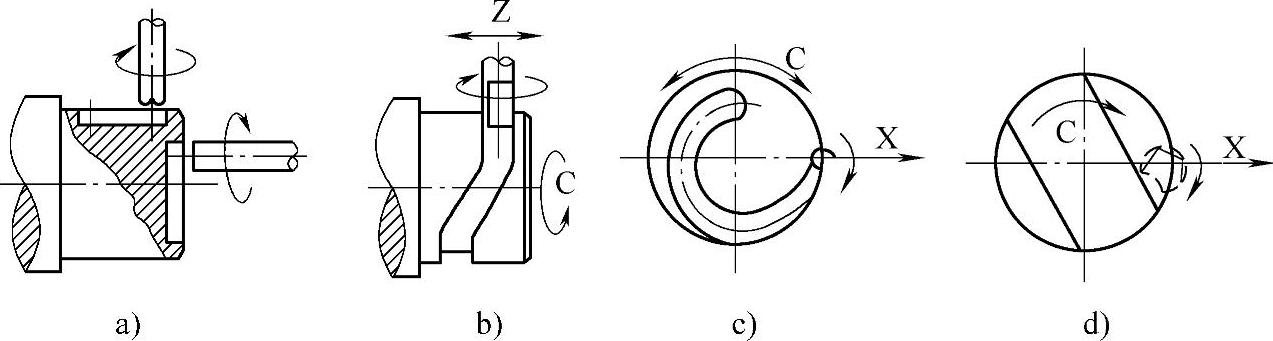

由以上对复合数控车床加工工艺的分析可见,复合数控车床在数控车床的基础上增加了两大功能:①自驱动力刀具功能:在刀架上备有刀具主轴电动机,自动无级变速,通过传动机构驱动装在刀架上的刀具主轴;②主轴的C轴坐标功能:机床主轴旋转除做车削的主运动外,还可做分度运动,即定向停车和圆周进给,并在数控装置的伺服控制下,实现C轴与Z轴联动,或C轴与X轴联动,以进行圆柱面上或端面上任意部位的钻削、铣削、攻螺纹及平面或曲面铣加工。图4-7为C轴功能示意图。

图4-6 复合数控车床除车削外能完成的工序

a)铣端面槽 b)端面钻孔、攻螺纹 c)铣扁方 d)端面分度钻孔、攻螺纹 e)横向钻孔 f)横向工螺纹 g)斜面上钻孔、攻螺纹

复合数控车床在加工过程中,驱动刀具主轴的伺服电动机与驱动车削运动的主电动机是互锁的。即当进行分度运动和C轴控制时,脱开主电动机,接合伺服电动机;当进行车削时,脱开伺服电动机,接合主电动机。

图4-7 C轴的功能

a)C轴定向时,在圆柱面或端面上铣槽 b)C轴、Z轴进给插补,在圆柱上铣螺旋 c)C轴、X轴进给插补,在端面上铣槽 d)C轴、X轴进给插补,铣直线和平面

3.复合数控车床的主要性能参数(https://www.xing528.com)

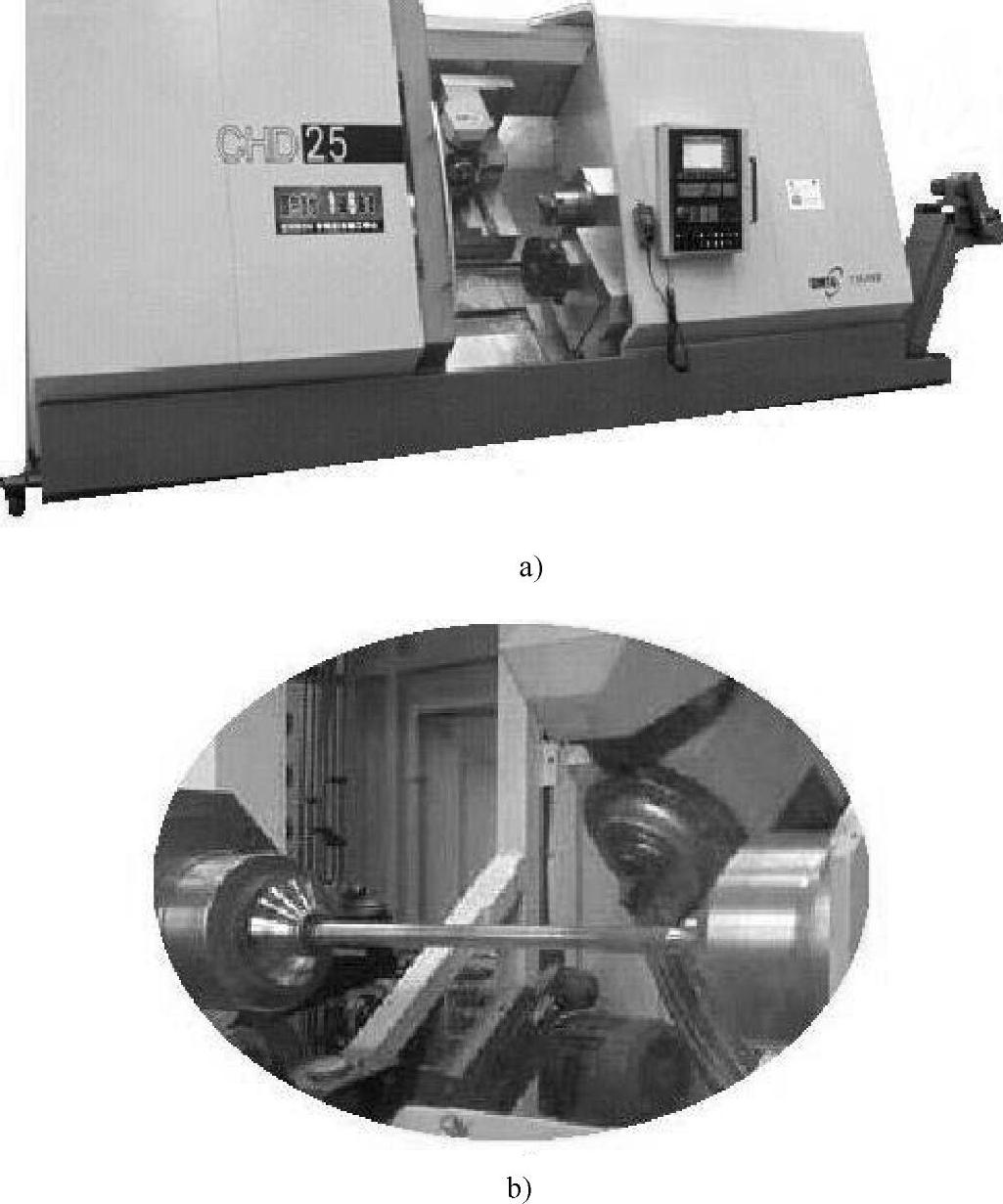

如图4-8所示为CHD25车铣复合中心,该机床为九轴五联动车铣复合中心,是模块化设计的多功能机床,主要适用于军工、航空、航天等企业中形状复杂、加工精度要求较高的零件加工。

CHD25车铣复合中心通过不同的模块组合方式,构成包括数控车床、车削中心、车铣中心在内的多种配置形式,控制轴数从两轴控制的数控车床扩展到配置C轴和Y轴的车削中心,再配置B轴主轴部件和自动换刀刀库,可用于完成更精确或更复杂型面的车铣复合加工。与主轴同步回转的第二主轴使工件在没有人员参与的情况下,实现重新装夹并完成全部表面的加工。

该机床为整体倾斜床身布局,具有双电主轴(C1,C2轴),上下双刀架,只上刀架可以带动力(即X1、Z1、X2、Z2轴)、带Y轴、带B轴、带刀库;带Y1轴(即只上刀架带Y轴);带B1轴(即只上刀架带B轴);带不少于30把刀的刀库,带自动换刀系统;尾座完全可编程与第二主轴(C2轴)共用Z3轴驱动;机床X1、X2、Z3轴采用光栅尺闭环设计,为保证最大限度的实现模块化设计,并减少干涉。

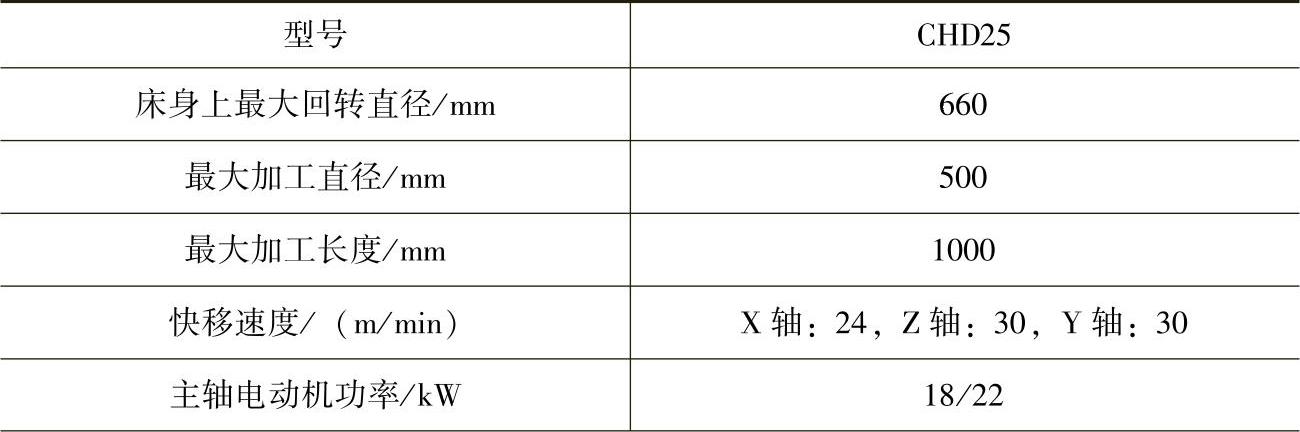

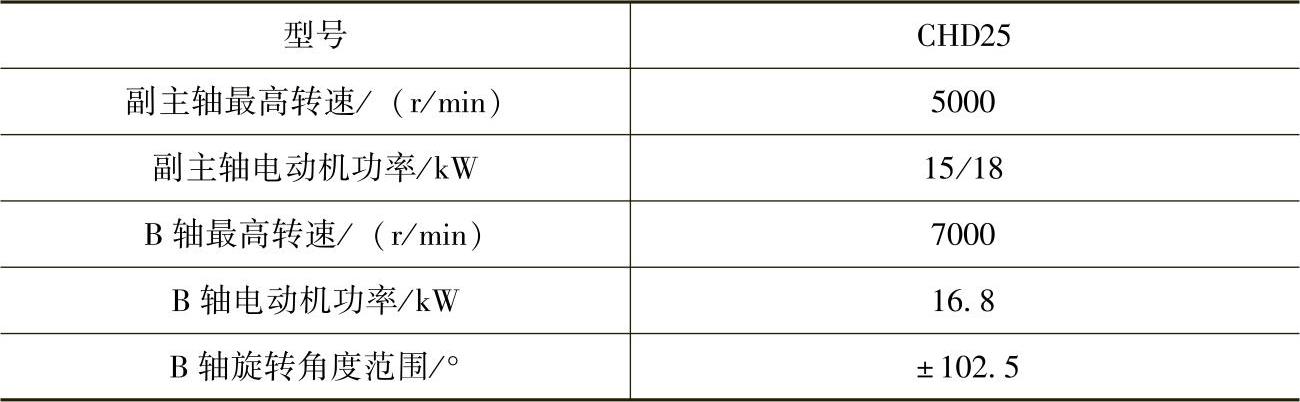

机床床身与底座采用一体化铸造,全部导轨均采用高刚性直线滚动导轨。表4-6为CHD25车铣复合中心的主要性能指标。

图4-8 CHD25车铣复合中心

a)机床本体 b)内部结构

表4-6 CHD25车铣复合中心的主要性能指标

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。