数控机床由于采用了机电一体化技术,技术先进、控制复杂,易出现故障,不掌握故障诊断与维修的方法,判断故障及维修的难度相当大。为了提高维修效率,下面介绍常用的故障诊断方法。

1.了解故障在什么情况下发生

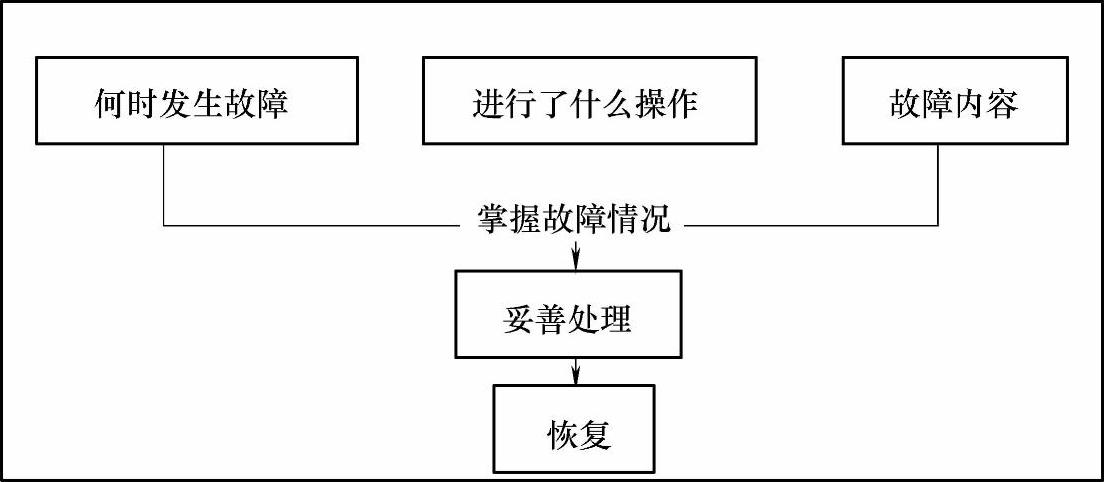

当发生故障时,为了更快的恢复机床,首先应正确地把握故障情况,进行妥善处理是最主要的,因此应根据下列内容确认故障情况。图8-12所示为故障处理流程。

(1)“何时”发生的故障

故障发生的日期及时间。

是否是运行时发生的(运行多久发生的)。

图8-12 故障处理流程

是否在打雷、停电或对电源有干扰时发生的。

多次出现(发生的频率,几次/小时,几次/日,几次/月)。

(2)“进行了何种操作”后发生的故障,发生故障时CNC的运行方式

(JOG方式/存储器(MEM)方式/MDI方式/远程运行方式(RMT))程序运行时的情况…

1)发生故障时程序执行到什么位置。

2)程序号/顺序号。

3)程序的内容。

4)是否在轴移动中发生的。

5)是否在M/S/T代码执行中发生的。

6)发生故障时是否在执行程序,在此进行同样的操作是否发生同样的故障(确认故障的在现性),是否在输入/输出数据时发生故障。

当发生与进给轴伺服有关的故障时:

1)是否在低速进给、高速进给时都发生故障。

2)是否某一特定轴移动时发生的故障。

3)发生了与主轴有关的故障时,主轴是否运行在加/减速状态。

(3)发生的故障现象:画面显示是否正常,报警画面显示的内容

如果加工尺寸不准确:

1)误差大小。

2)位置显示画面的尺寸是否正确。

3)偏置量设定是否正确。

(4)关于其他信息

装置附近是否有干扰发生源:故障发生频率低时,考虑电源电压的外部干扰因素的影响,要确认在同一电源上是否还连接其他机床及焊机,如果有,应检查故障发生时,是否有设备在起动(或运行)。

在机床方面,对干扰是否采取措施。(https://www.xing528.com)

对于输入电压应确认:

1)电压有无变动。

2)有无相间电压。

3)是否供给标准电压。

2.根据报警信息进行故障诊断

现在的数控系统自诊断技术越来越先进,许多故障数控系统都可以检测出来,并产生报警及给出报警信息。当数控机床出现故障时,有时在显示器上显示报警信息,有时在数控装置上、PLC装置上和驱动装置上还会有报警指示。这时要根据西门子数控手册对这些报警信息进行分析。

另外,机床广家设计的PLC程序越来越完善,可以检测机床出现的故障并产生报警信息。所以在机床出现报警时,要注重报警信息的研究和分析,有些故障根据报警信息即可判断出故障的原因,从而排除故障。

3.利用PLC的状态信息诊断故障

很多数控系统都有PLC输入、输出状态显示功能。利用这些功能,可以直接在线观察PLC的输入和输出的瞬时状态,这些状态的在线检测对诊断数控机床的很多故障是非常有用的。

数控机床出现的大部分故障都是通过PLC装置检查出来的。PLC检测故障的机理就是通过运行机床厂家为特定机床编制的PLC梯形图,根据各种输入、输出状态进行逻辑判断,如果发现问题,产生报警并在显示器上产生报警信息。所以对一些PLC产生报警的故障,或一些没有报警的故障,可以通过分析PLC的梯形图对故障进行诊断,利用梯形图显示功能或者机外编程器在线跟踪梯形图的运行,可提高诊断故障的速度和准确性。

【实例】 某配置802D数控系统的立式加工中心,开机后显示“ALM3000”,机床无法正常起动。经初步检查,机床工作台均处在正常位置(未超程),所有急停开关均已复位,且机床外部I/O输入对应的信号触点已接通。根据以上情况,可以认为机床急停的原因与机床的状态无关。通过PLC诊断页面检查,发现PLC的全部机床输入信号均为“0”状态,因此初步判断故障原因在I/O信号的输入信号的公共电源回路上。打开电气柜后检查发现,该机床的DC24V断路器已跳闸,进一步测量24V输出未短路,合上断路器后,机床工作恢复正常。

4.利用机床数据维修机床

数控机床有些故障是由于机床数据设置不合理或者机床使用一段时间后需要调整而未调整造成的。遇到这类故障将相应的机床数据做适当的修改,即可排除故障。

【实例】 一台采用西门子840D数控系统的磨床,在磨削加工时发现,有时输入的刀具补偿数据在工件上反映的尺寸没有变化或者变化过小。根据机床工作原理,在磨削加工时Z轴带动砂轮对工件进行径向磨削,X轴正常时不动,只有要调整球心时才进行微动,一般在往复0.02mm范围内运动,因为移动距离较小,可能丝杠反向间隙会影响尺寸变化。在测量机床的往返精度时发现,X轴在从正向到反向转换时,让其走0.01mm,而从千分表上看没有变化;X轴在从反向到正向转换时,亦是如此。因此怀疑滚珠丝杠的反向间隙有问题,研究系统说明书发现,数控系统本身对滚珠丝杠的反向间隙具有补偿功能,根据数据说明,调整机床数据MD32450等关于反向间隙的补偿数值,使机床恢复了正常工作。

5.单步执行程序确定故障点

很多数控系统都具有程序单步执行功能,这个功能是在调试加工程序时使用的。当执行加工程序出现故障时,采用单步执行程序可快速确认故障点,从而排除故障。

【实例】 一台采用西门子840D系统的数控磨床,在机床调试期间,由于误操作将数控装置的数据清除,重新输入机床数据和程序后,进行调试;在加工工件时,一执行加工程序数控系统就死机,不能执行任何操作,关机重新启动后,还可以工作,但一执行程序又死机。怀疑加工程序有问题,但没有检查出问题,并且这个程序以前也运行过。当用单步功能执行程序时,发现每次死机都是执行到子程序L110的N220时发生的,程序N220语句的内容为G18D1,是调用刀具补偿,检查刀具补偿数据发现是0,没有数据。根据机床要求,将刀具补偿值P1赋值10后,机床加工程序正常执行,再也没有发生死机。

6.直观观察法

直观观察法就是利用人的手、眼、耳、鼻等感觉器官来寻找故障原因。这种方法在维修中是非常实用的。

【实例】 一台淬火机床,在开机回参考点时,Y轴不走,观察故障现象,发现在让Y轴运动时,Y轴不走,但屏幕上Y轴的坐标值却正常变化,并且观察Y轴伺服电动机也正常旋转,因此怀疑伺服电动机与丝杠间的联轴节损坏。拆开检查确实损坏。更换新的联轴节后故障消除。

7.测量法

测量法是诊断机床故障的基本方法,当然对于诊断数控机床的故障也是常用的方法。测量法就是使用万用表、示波器、逻辑测试仪等仪器对电子线路进行测量。

【实例】 一台采用西门子系统的外圆磨床,在起动磨轮时,出现7021(GRINDING WHEEL SPEED)号报警,指示磨轮速度不正常,观察磨轮发现速度确实很慢。分析机床的工作原理,磨轮主轴是通过西门子611U伺服模块6SN1123-1AA00控制的,而速度给定是通过一滑动变阻器来调节的。这个变阻器的滑动触点随金刚石滚轮修整器的位置变化而变化,从而用模拟的办法保证磨轮直径变小后,转速给定电压提高,磨轮转速加快,使磨轮的线速度保持不变。测量伺服模块的模拟给定输入56号和14号端子间的电压,发现只有2.6V左右。因为给定电压低,所以磨轮转速低。更换该变阻器后,机床故障消除。

8.互换法确定故障点

有些关于系统的故障,由于涉及的因素较多,比较复杂,采用互换法可以快速准确定位故障点。

【实例】 一台数控车床出现故障,主轴旋转时,出现7006号报警,指示主轴速度超差,观察主轴确实也旋转了,但屏幕上没有显示主轴实际转速,因此怀疑主轴编码器有问题,将该机床的主轴编码器与另一台机床的主轴编码器对换,另一台机床出现7006号报警,从而确定为主轴编码器损坏。

9.原理分析法

原理分析法是排除故障的最基本的方法,当其他检查方法难以奏效时,可以从机床工作原理出发,一步一步地进行检查,最终查出故障原因。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。