1.改造情况

某镗铣加工中心,原机床采用SINUMERIK8MC系统,共有9个轴,带60位刀库和5位附件库,可以进行工件端面、侧面和工件深孔内加工,但经过长期的使用,刀库和机械手部分常有故障发生,机床加工能力大打折扣。

现采用西门子840D数控系统,对机床电气控制进行更新改造,其数控系统基本配置为840DE。

NCU模块:NCU572.3,315-2DP;

PCU50单元:PIII566/256MBRAM,WindowsXP,1G BHDD;

系统显示器:OP010操作面板,10″TFT(800×600)显示器;

MCP控制面板:19″机械按键。

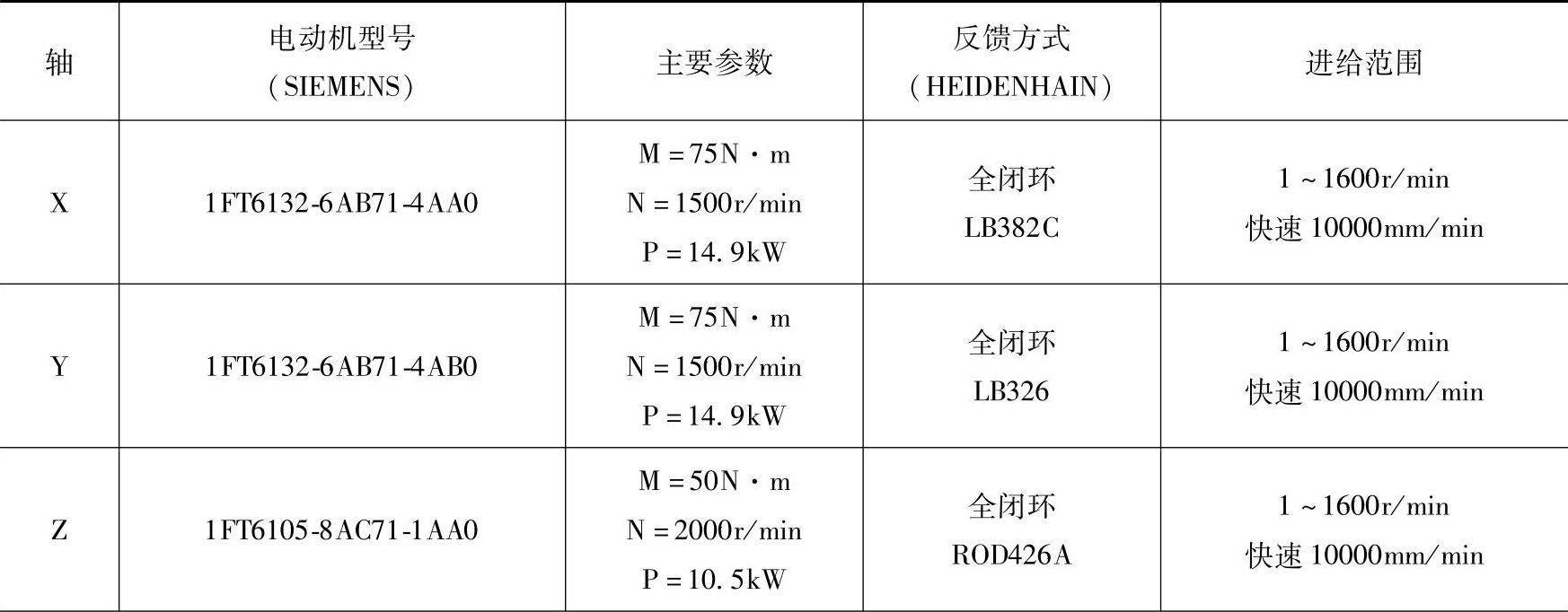

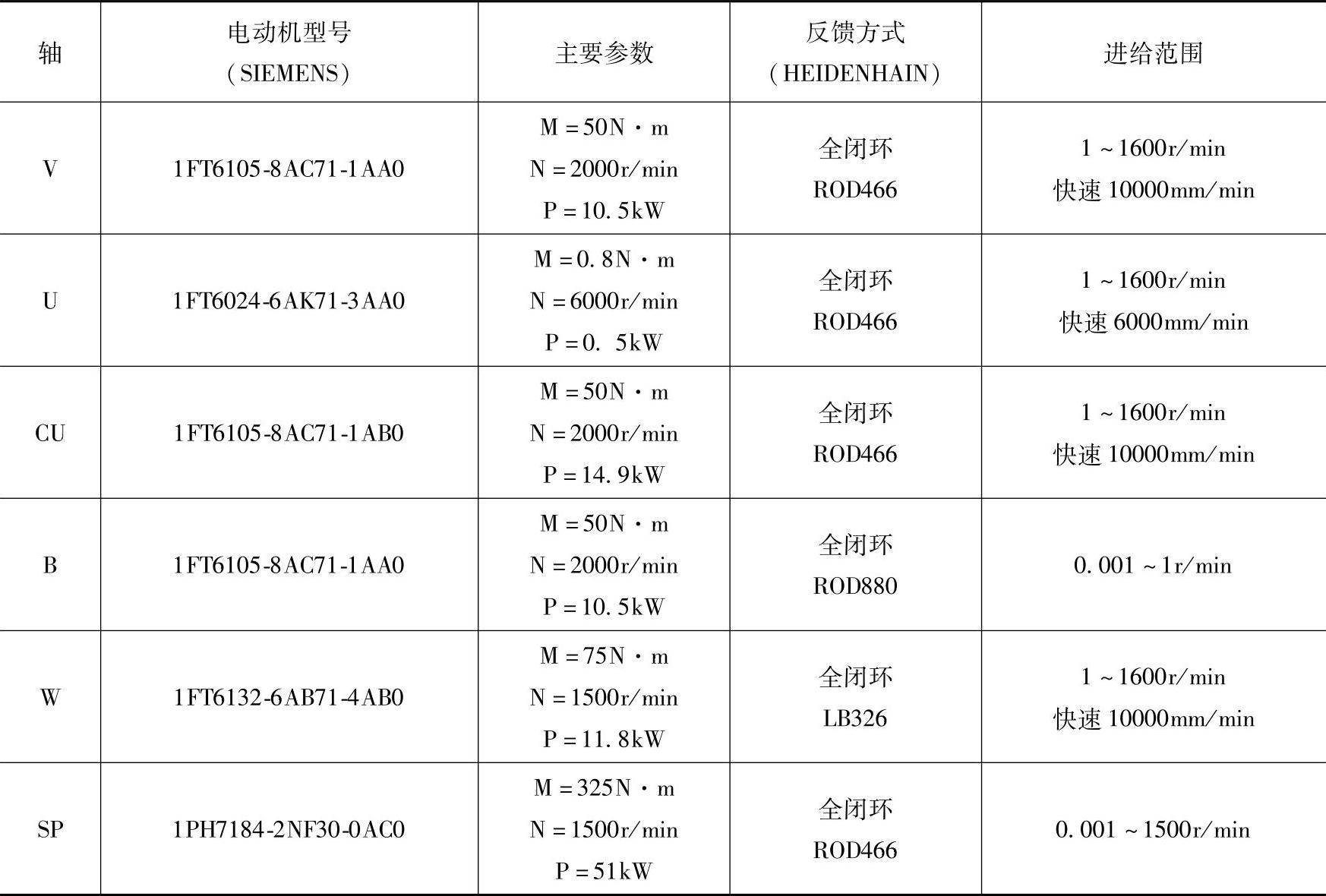

为方便操作引用原机床定义轴名。本机床主轴旋转运动为SP轴,床身工作台前后移动为X轴,主轴箱沿立柱垂直导轨上下移动为Y轴,滑枕垂直于Y轴导轨进出移动为V轴,平行于滑枕运动的主轴镗杆为Z轴,刀库平行于Y轴导轨旋转移动的为CU轴,平转盘左右移动为U轴。另外,将平行于滑枕运动方向的工件工作台移动作为W轴,工件回转工作台分度作为B轴。主轴采用1PH7电动机驱动,各进给轴均采用西门子611D交流伺服装置配合1FT6电动机驱动,伺服电动机自带电动机编码器。

所有轴均采用全闭环控制方式,其中X、Y、W轴因原机床HIEDNHAIN光栅尺LB326仍能使用,增加SAE转接头匹配全闭环电缆。B轴使用HIEDNHAIN圆光栅。SP、Z、V、CU、U轴使用ROD增量式编码器,其中V轴为精密尺条配ROD增量式编码器工作方式。各轴的主要技术参数见表7-1。

表7-1 加工中心各轴的主要技术参数

(续)

2.机床改造过程中遇到的问题

(1)远程控制与本地控制中的倍率解码

本机床主操作箱立于主轴箱走台上,并附带有4个小操作盒,分别为回转工作台操作盒、机械手操作盒、附件库操作盒、刀库操作盒。其中,回转工作台操作盒通过本地/远程切换能对B轴和W轴进行夹紧放松,点动速度和增量速度调整控制。

关于速度控制中自编轴倍率的分析:

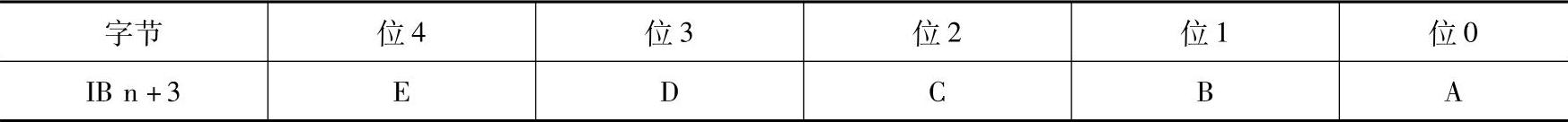

首先在MMC的OPI面板中对倍率调整信号IB3进行解码(见表7-2)。

表7-2 倍率调整信号IB3

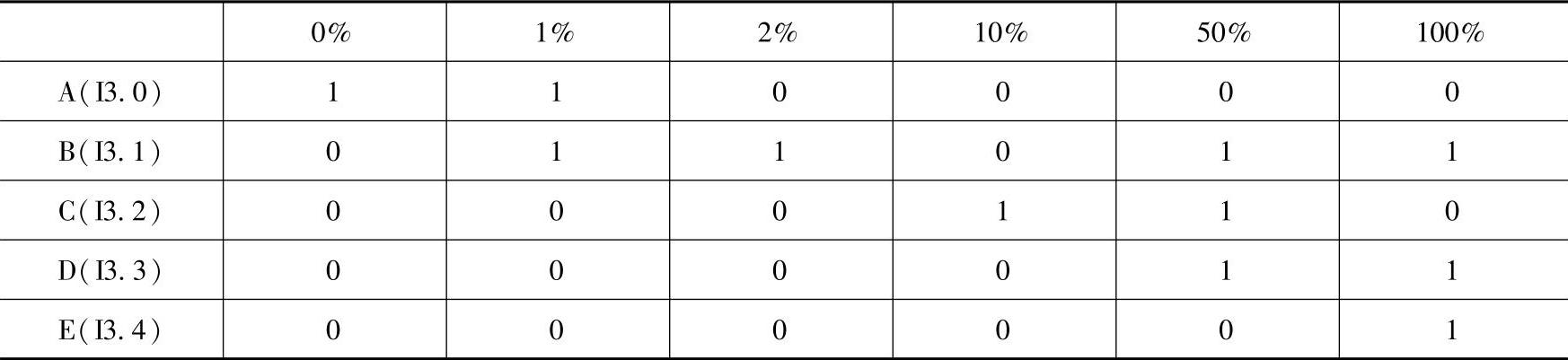

当选择不同的倍率档位时IB3的变化见表7-3。

表7-3 调整后的IB3

然后再对本地操作盒倍率开关进行解码(PLC程序略去)。

(2)刀库中手动放刀的控制

使用刀库按钮站主要是为了方便人工放刀。当使用本地按钮对CU轴进行操作时,主操作站和手持单元、机械手站不允许操作,否则会产生冲突。人工放刀,使用时操作步骤如下:

首先主操作MCP面板切换到JOG方式(也就是手动方式)。

然后把刀库操作盒旋钮开关右旋到LOCAL(本地),等待5s后激活本地操作,CU轴进入PLC轴控制方式。

根据距离的要求选择是快速移动还是慢速移动,当按下启动按钮后激活对刀库轴的操作,如果选择的是快速移动(正点或反点),则一次移动3个节距,如果选择是慢速移动(正点或反点),则一次移动1个节距(节距数和距离可通过PLC修改)。当连续按下按钮则根据需要走对相应的节距。

确定刀具位定位后,按下松开按钮,刀具后释放被打开,此时可以放入刀具。

刀具放入后,按下夹紧按钮,刀具后释放被复位,即刀具被夹紧。需要注意的是,放刀完成后必须把旋钮开关右旋到REMOTE(远程),使CU轴回到NC轴控制方式。

此操作过程中,步距功能通过CALLFC15实现,实际应用中COPYFC15的标准块建立FC151、FC152、FC153、FC154,分别对应正向1节距、正向3节距、反向1节距、反向3节距。NC轴和PLC轴的切换通过控制DB3*.DBX8.4(轴切换激活使能)实现。

(3)全闭环实现

本机床的全闭环基本囊括了几种常见的全闭环工作方式。带步距码的光栅尺LB382C,不带步距码的光栅尺LB326,圆光栅尺ROD880,ROD旋转编码器400系列,ROD旋转编码器配精密齿条。调试时根据各自的性能特性匹配相关参数,鉴于原机床的机械特性比较良好,经过大修改造后,各轴实现全闭环动作均正常。

(4)机械手配合刀库的流程实现

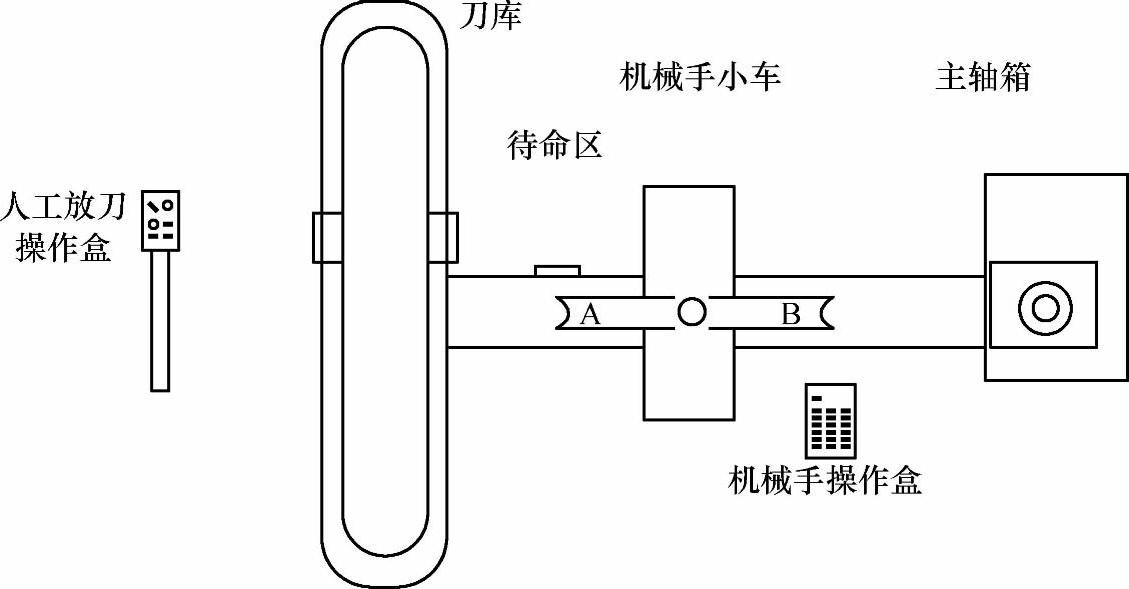

此机床刀库为直立链式刀库,分大刀和小刀位,机械手为液压电动机控制(见图7-35)。(https://www.xing528.com)

图7-35 机械手配合刀库流程

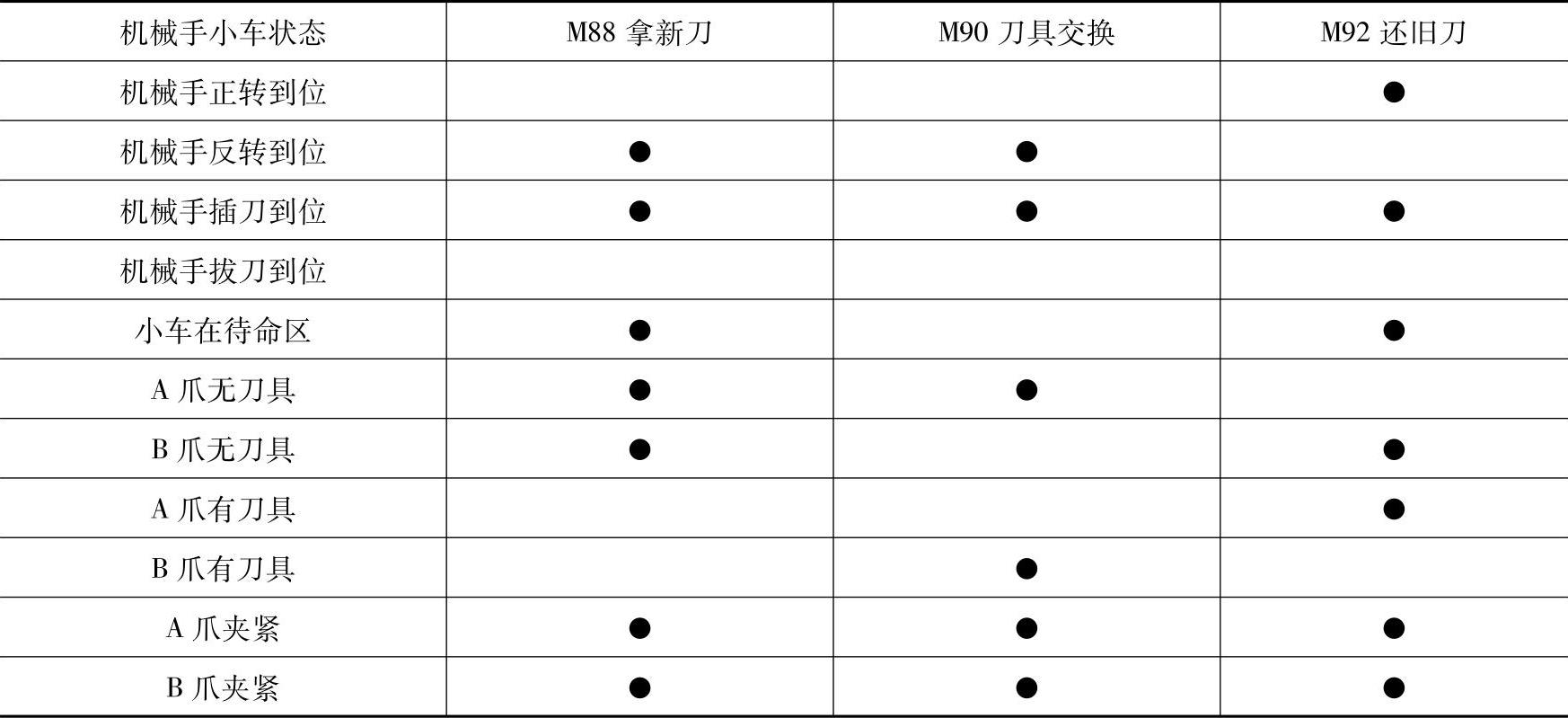

表7-4所示是机械手小车在触发分步动作前在安全位的初始状态。

表7-4 机械手小车状态

其中●表示当前状态激活。

将换刀动作分解成3个步骤,

M88从安全位到刀库拿新刀回安全位,简称拿新刀。

M90从安全位到主轴进行刀具交换后回安全位,简称刀具交换。

M92从安全位到刀库归还旧刀回安全位,简称还旧刀。

在编写PLC程序时为了能充分体现动作的唯一性和安全性,防止因为误操作而引入了时序的概念,即机械手小车的动作分两条线进行控制,一是实际的液压动作,二是时序的逻辑。一个动作一个时间段,当遇见突发事件时,按下MCP面板上的“RESET”按钮,机械手操作时序被复位,切断流程的进程,然后切换到机械手操作盒本地控制,确定没有安全隐患后将机械手小车开到安全位置,按下本地复位按钮,对自动运行中的机械手小车的未完动作进行复位。

针对该机床特点在对刀库的管理使用过程中运用了一些UGUD变量,即在用户区新建简易刀具表格,方便用户监测和更改相关数据。

查找方法如下:

首先进入MMC主界面→选择参数→用户数据。

然后选择界面右侧竖条的GUD+或GUD-,选择UGUD。

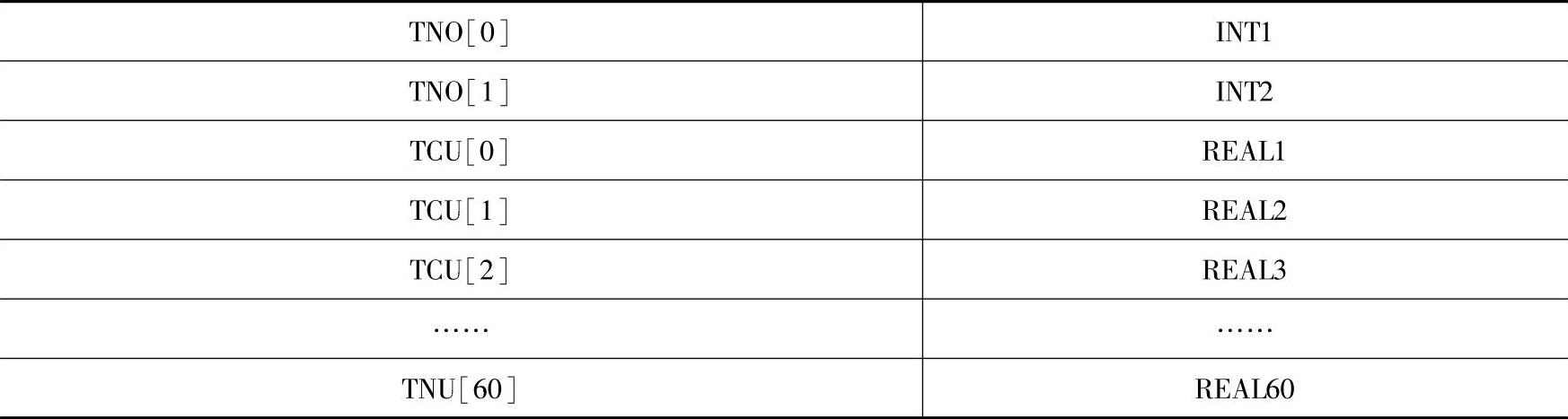

这样就可以看到表7-5所示的取刀/换刀变量。

表7-5 取刀/换刀变量

其中,

TNO[0]表示取刀的变量代码,INT1表示换新刀的刀号。

TNO[1]表示换刀的变量代码,INT2表示还旧刀的刀号。即此时主轴上的刀具号,如果为0表示主轴上没有刀具。

TCU[1]表示1刀位的变量代码,REAL1表示第1把刀的实际位置。

TCU[2]表示2刀位的变量代码,REAL2表示第2把刀的实际位置。

其他的TCU[n]依次类推。

TOOLSCHG主程序专用于自动换刀,编程调用格式如下:

TNO[0]=N

L500

M30

其中,N表示对应的刀号(0<=N<=60)。

L500是换刀的主循环子程序。

0表示只卸刀入库;1~60表示将要上装的新刀刀号,系统将自动拆卸旧刀同时上装新刀,并将旧刀入库。如果主轴上原来无刀,则只将新刀装入主轴。

换刀的同时MMC上指示当前所处的换刀阶段。

(5)NC程序和PLC的交互控制

为了使机床的控制具有更高的可靠性和安全性,很多时候需要PLC和NC的交互控制,如在换附件或刀具时利用NCK的外部数字输入DB10功能,可以将PLC信号作为NC的判断检测信号,变量$A_IN[n]的应用使程序的可控性更高。而在使用电液比例阀实现低头补偿功能时可以采用NVCAR功能读取NC数据,即轴的实际行程,将NCVAR读取的滑枕进给量通过PLC计算补偿曲线后输入到模拟量模块(如SM334模块),将数字量信号转换成模拟量0~10V电压输出,实现对比例阀的电压控制。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。