802D sl加工中心的调试需要完成PLC程序设计编制与调试、驱动器调试、刀库控制等。

1.相关产品的接线与设置

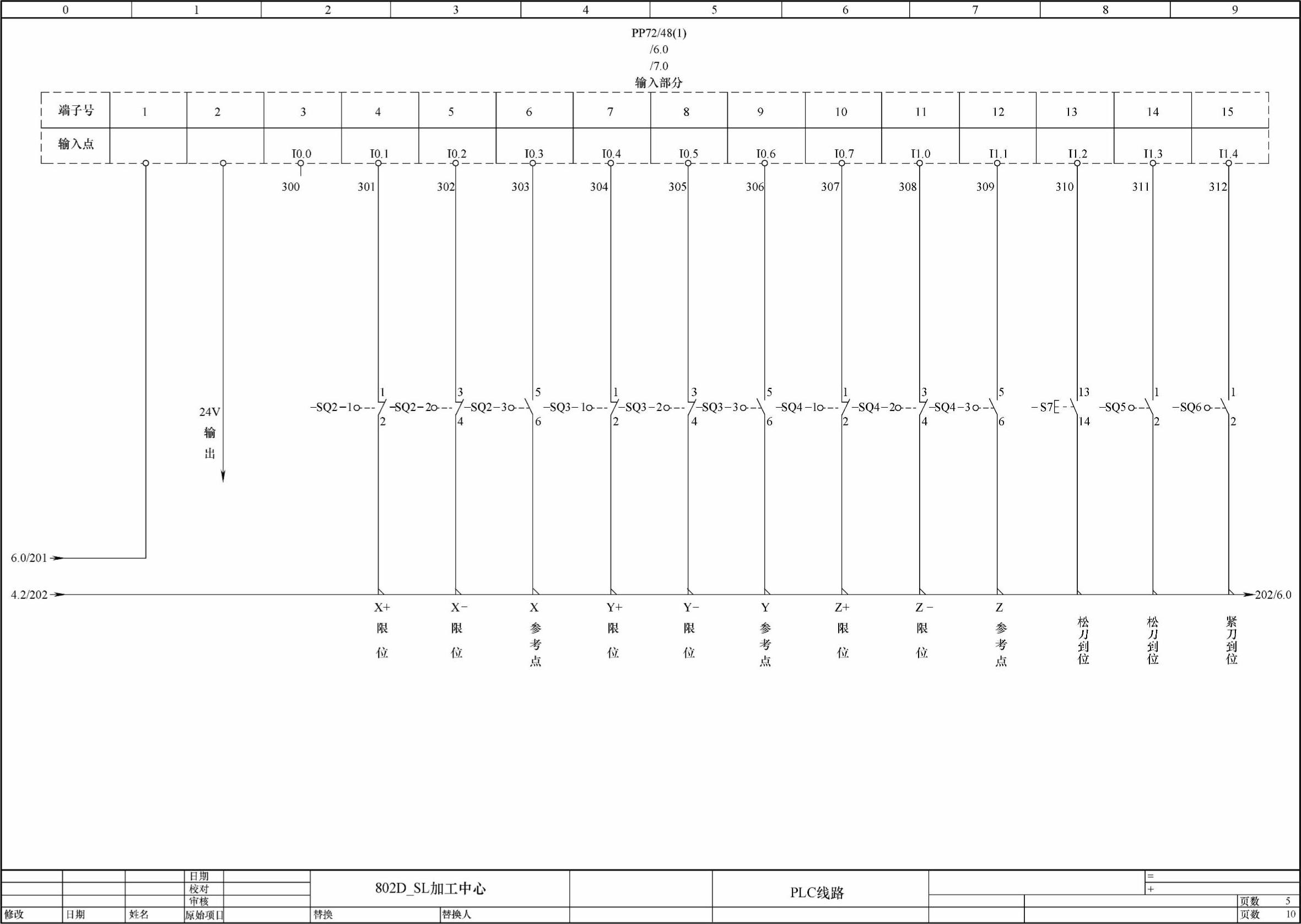

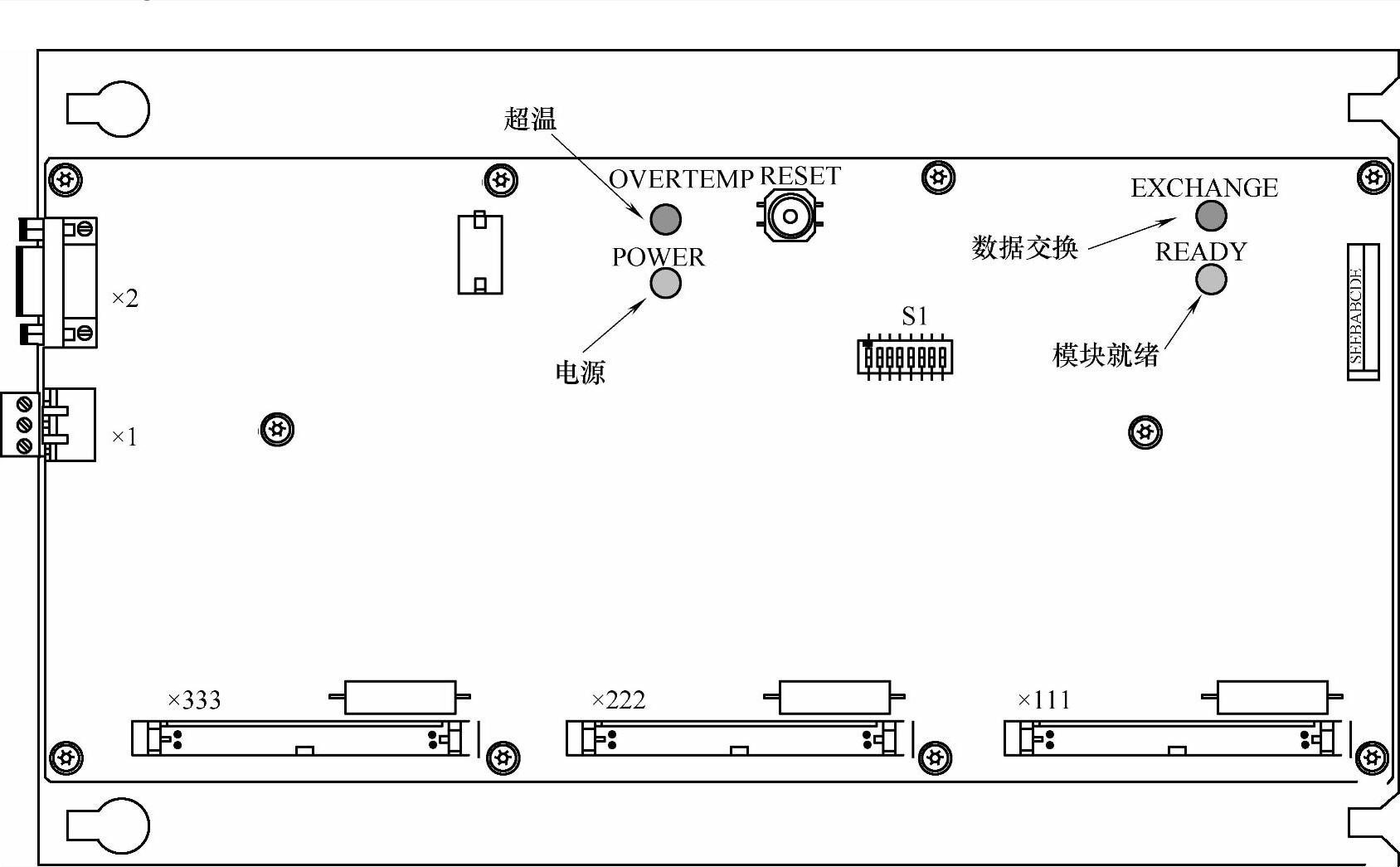

输入/输出模块PP72/48模块可提供72个数字输入和48个数字输出。每个模块具有3个独立的50芯插槽,每个插槽中包括了24位数字量输入和16位数字量输出(输出的驱动能力为0.25A)。图6-3所示为PP72/48模块的具体说明。

●X1 DC24V电源3芯端子式插头(插头上已标明24V,0V和PE);

●X2 PROFIBUS9芯孔式D型插头;

●X111,X222,X33350芯扁平电缆插头(用于数字量输入/输出,可与端子转换器连接);

●S1 PROFIBUS地址开关;

●4个发光二极管PP72/48的状态显示。

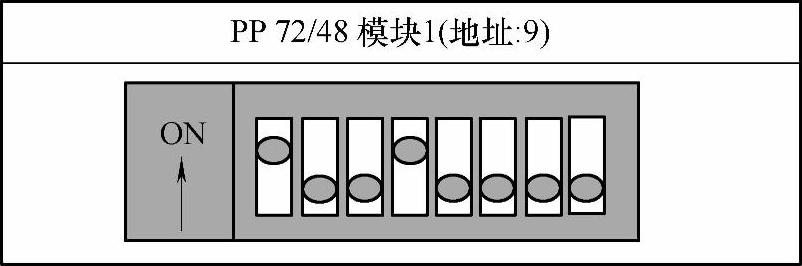

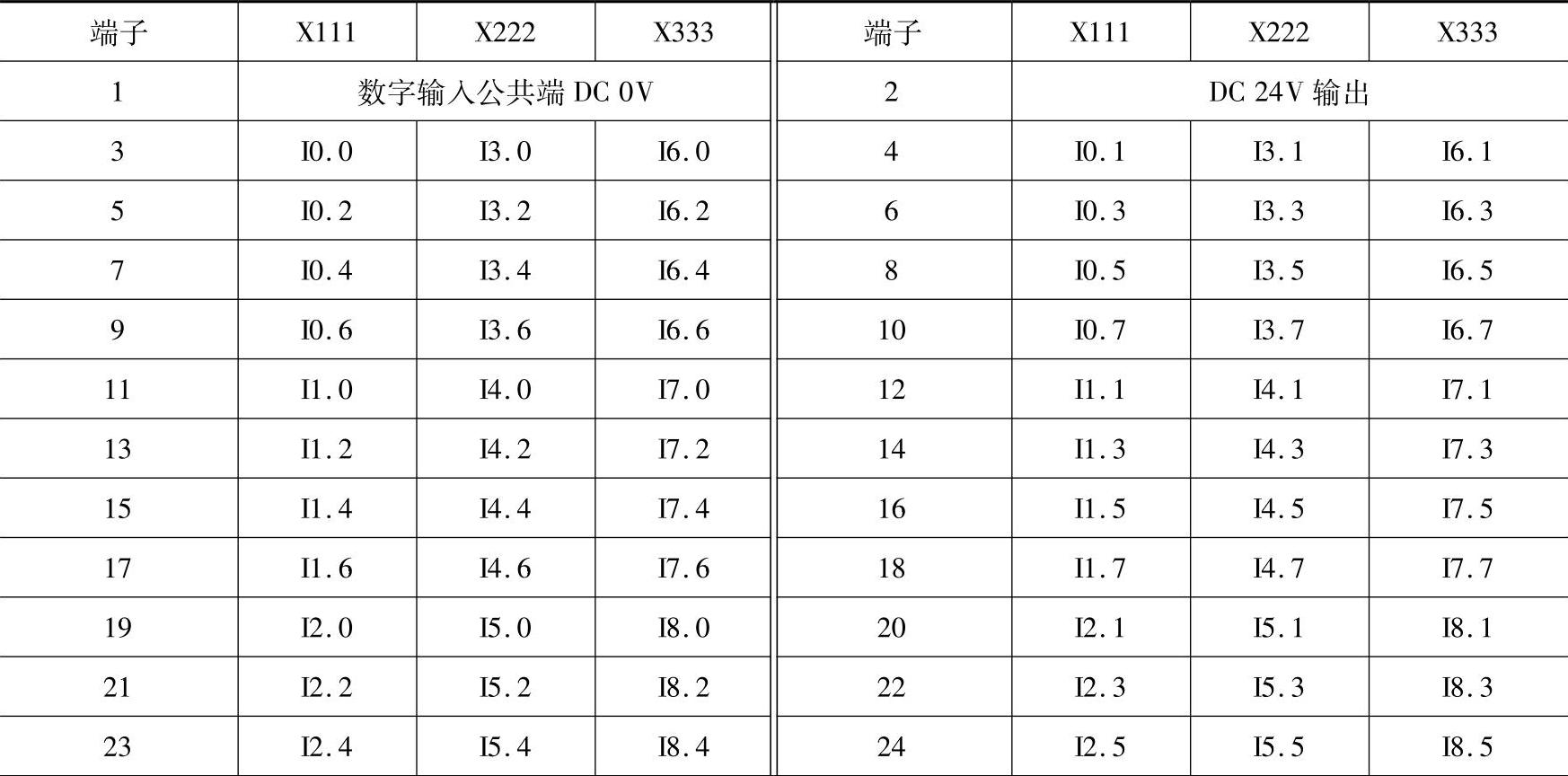

这里需要设置PP72/48模块的地址,其设置为S1,比如为地址9(即二进制1001),如图6-4所示。PP72/48模块输入/输出信号的逻辑地址和接口端子号的对应关系见表6-1。

其他产品,如S120、电动机与编码器等产品均已经在相关章节介绍,不在此赘述。

2.第一次通电

如果通电前检查无误,则可以给系统加电。合上系统的主电源开关,802Dsl的PCU210.3、PP72/48以及驱动器均通电。

1)PP72/48上标有“POWER”和“EXCHANGE”的两个绿灯亮,表示PP72/48模块就绪,且有总线数据交换。如果“EXCHANGE”绿灯没有亮,则说明总线连接有问题。

2)802Dsl进入主画面。这时进入802Dsl的系统画面,找到PLC状态表。在状态表上应该能够看到所有输入信号的状态(如操作面板上的按键状态,行程开关的通断状态等)。如果看不到输入信号的状态,请检查总线连接或输入信号的公共端。

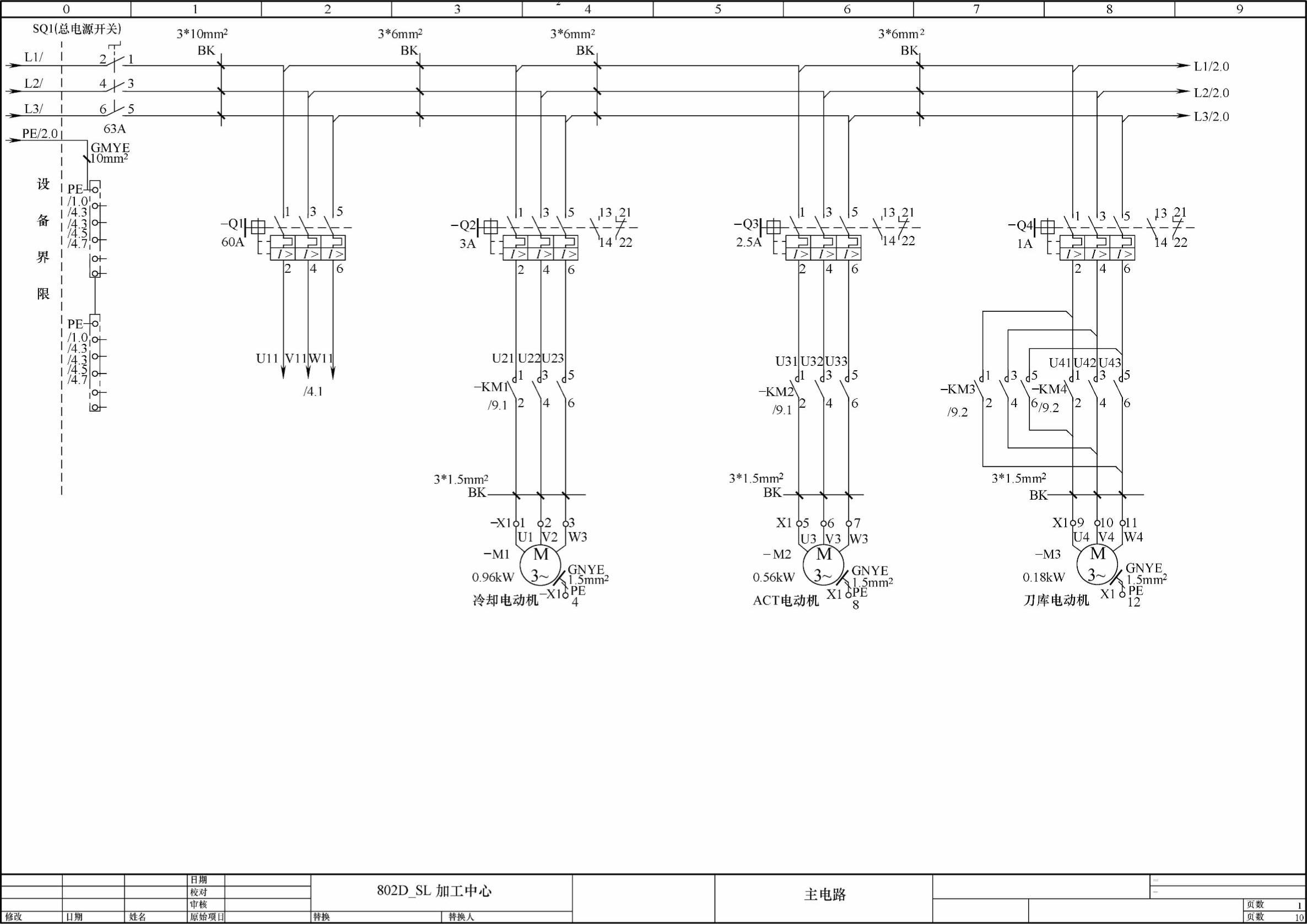

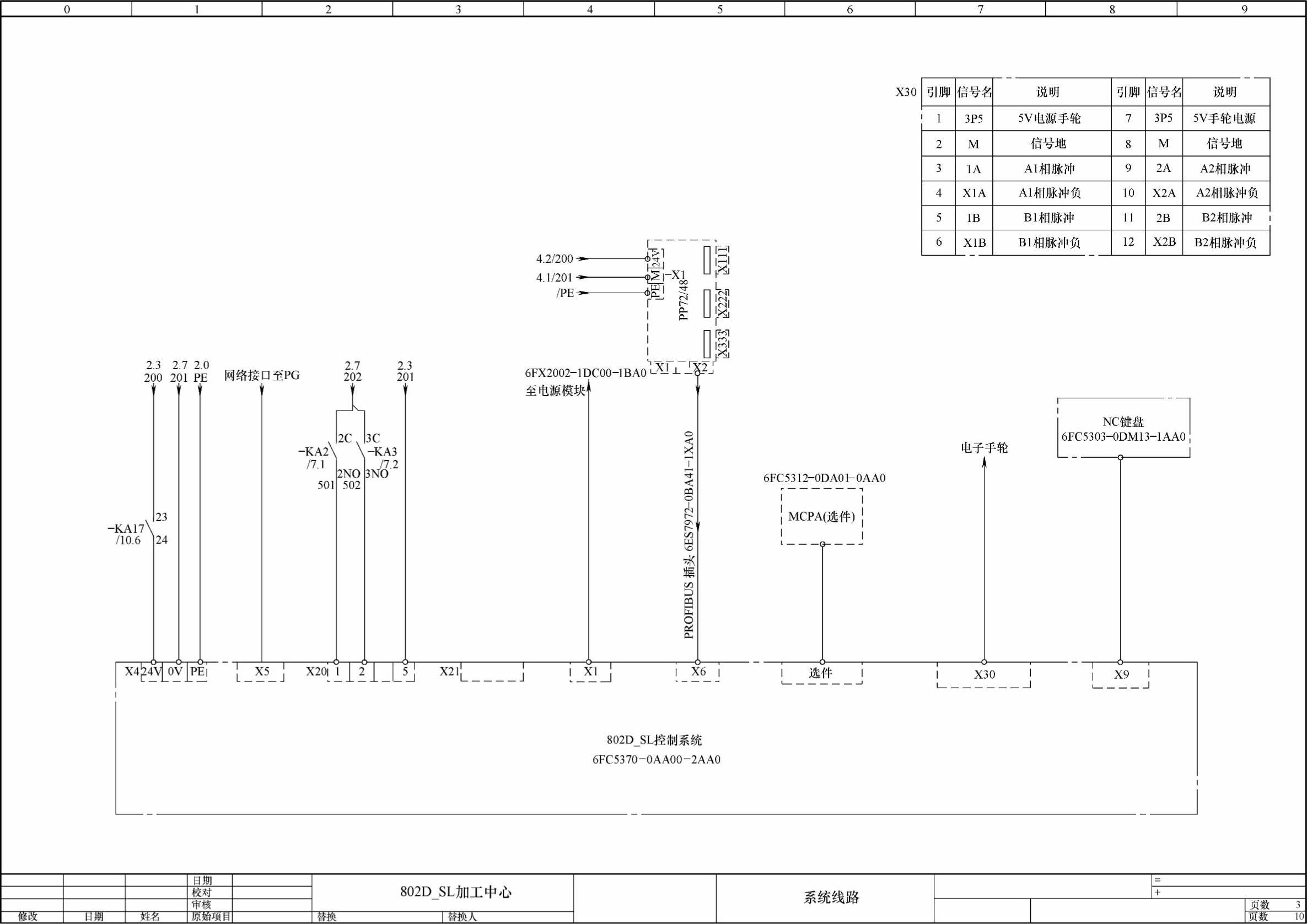

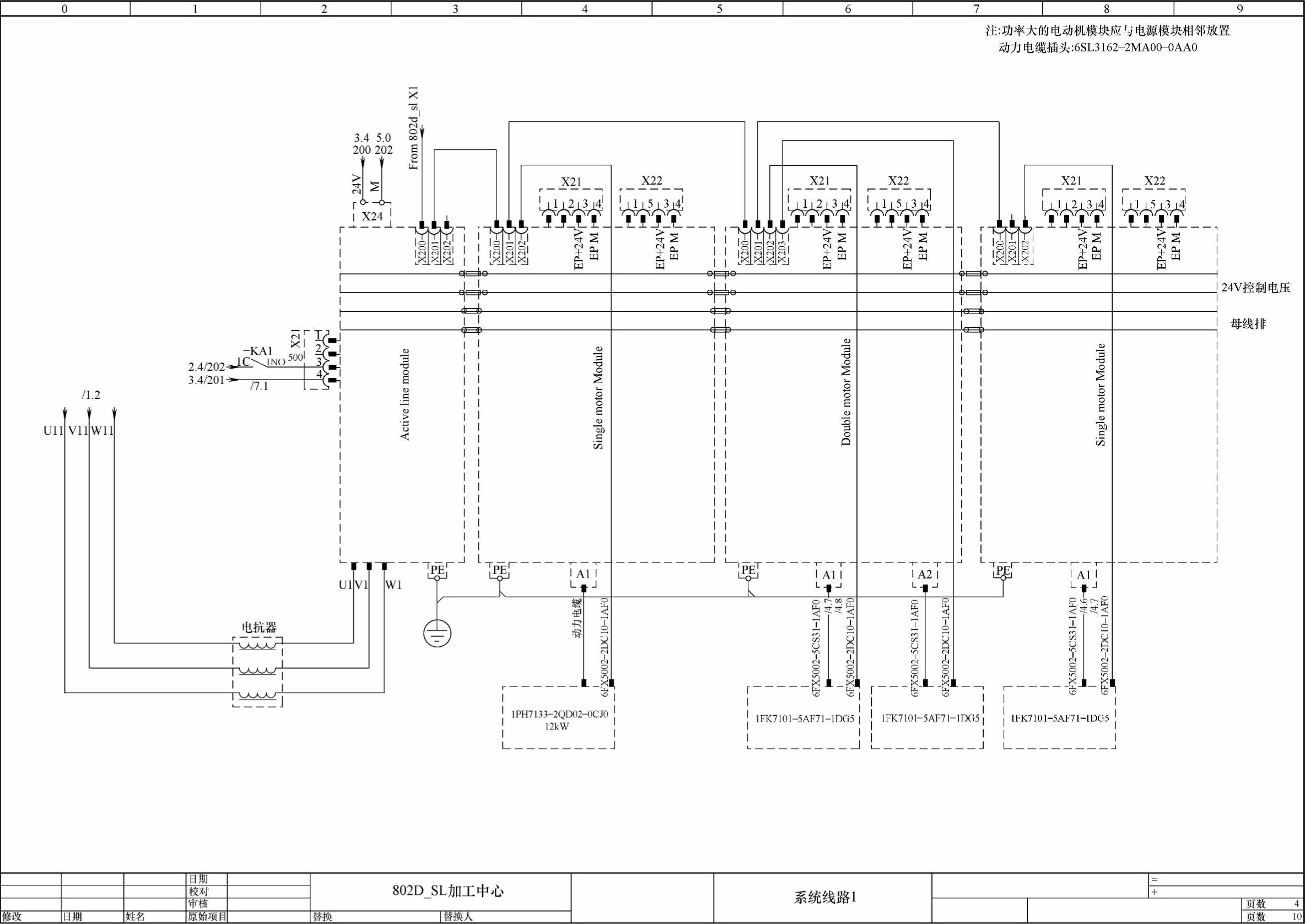

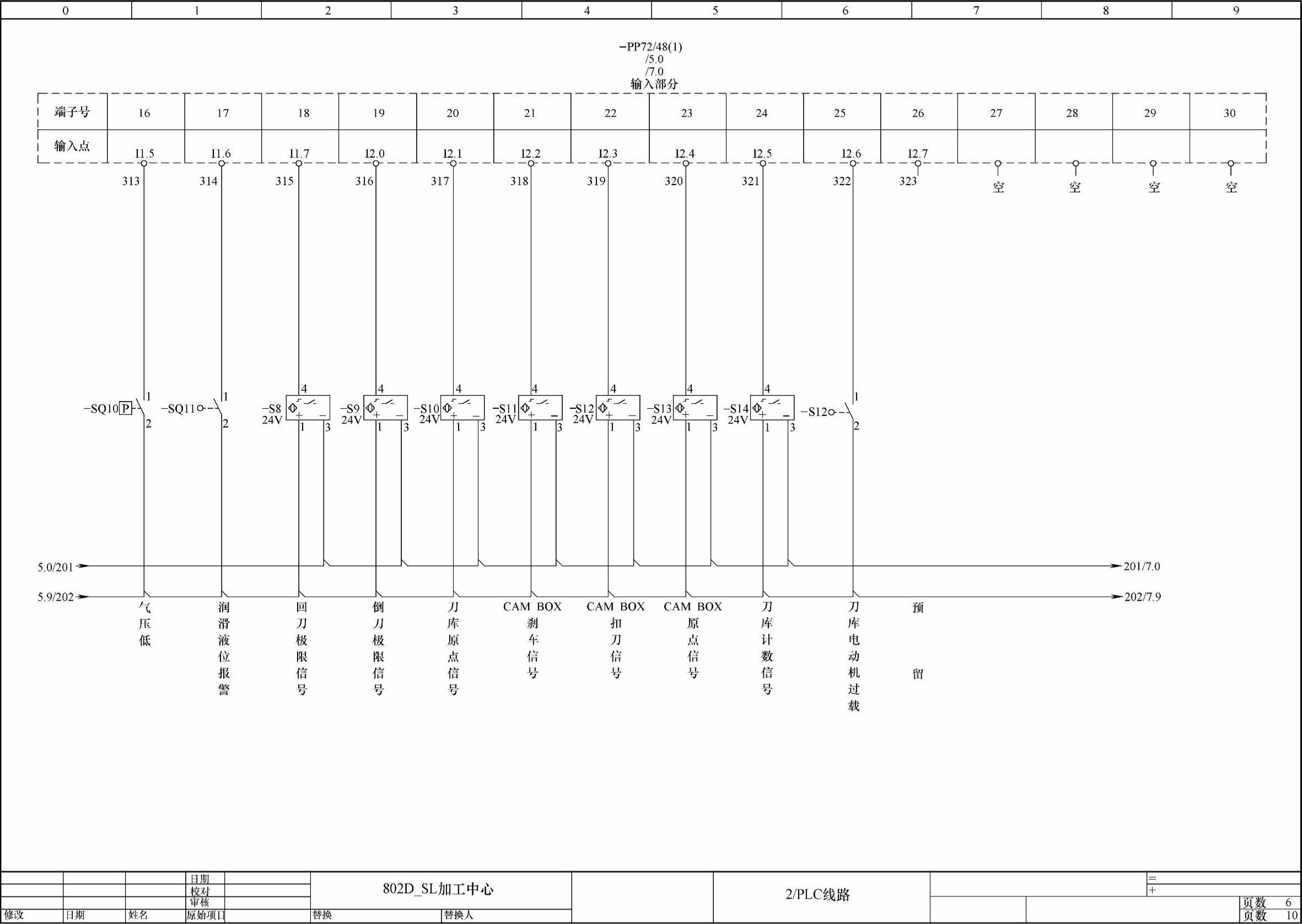

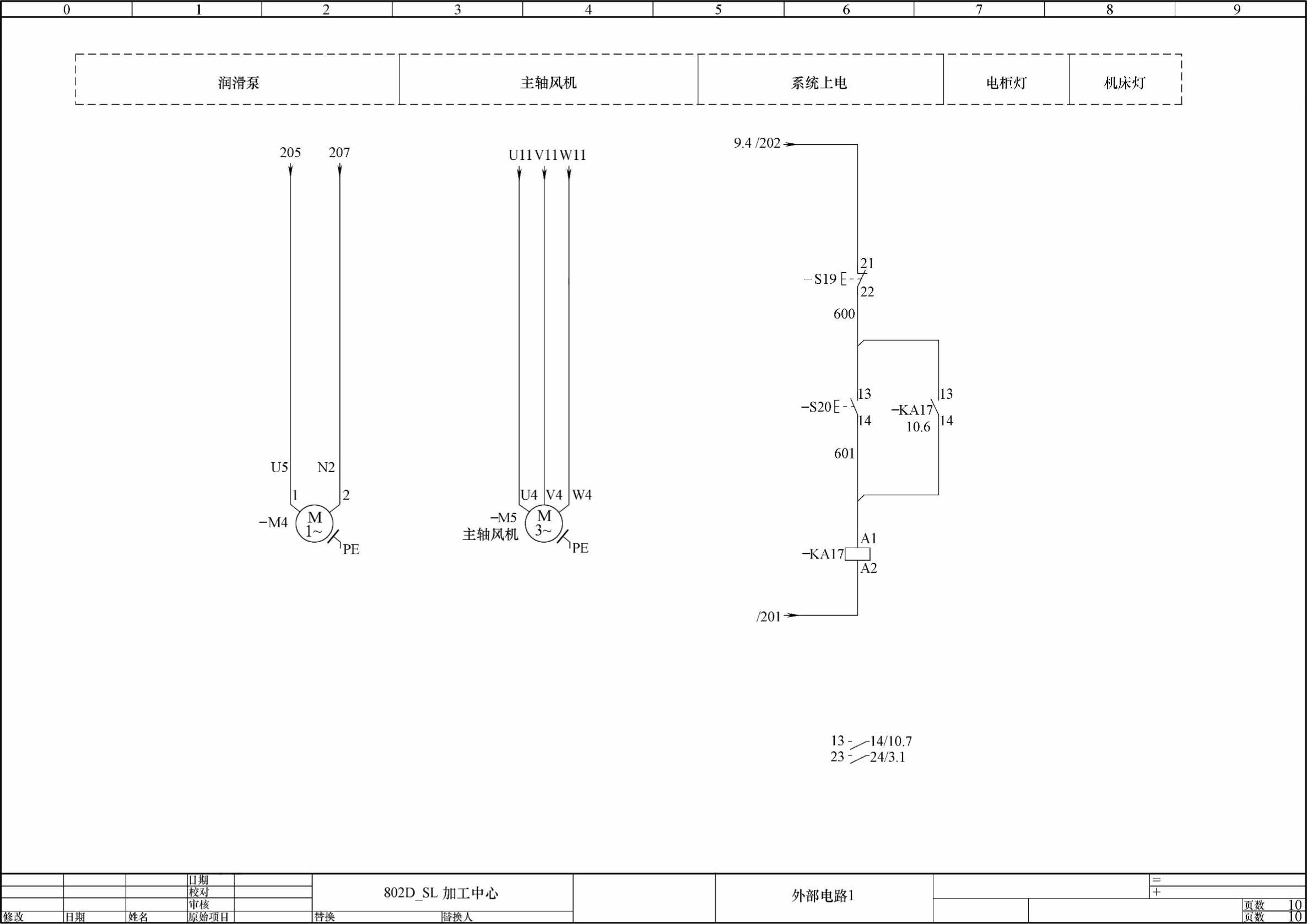

图6-2 802D sl加工中心电气控制

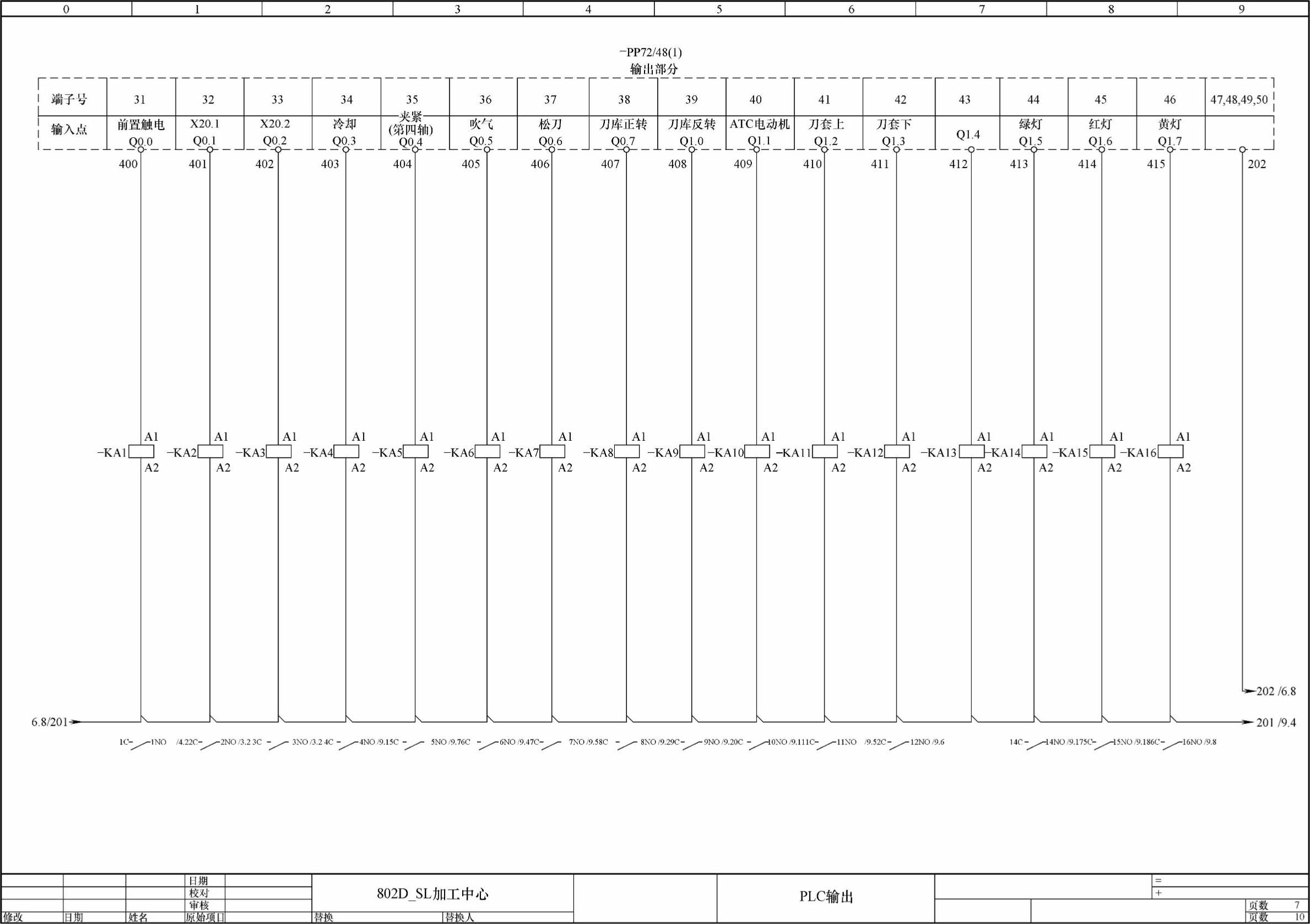

图6-2 802D sl加工中心电气控制(续一)

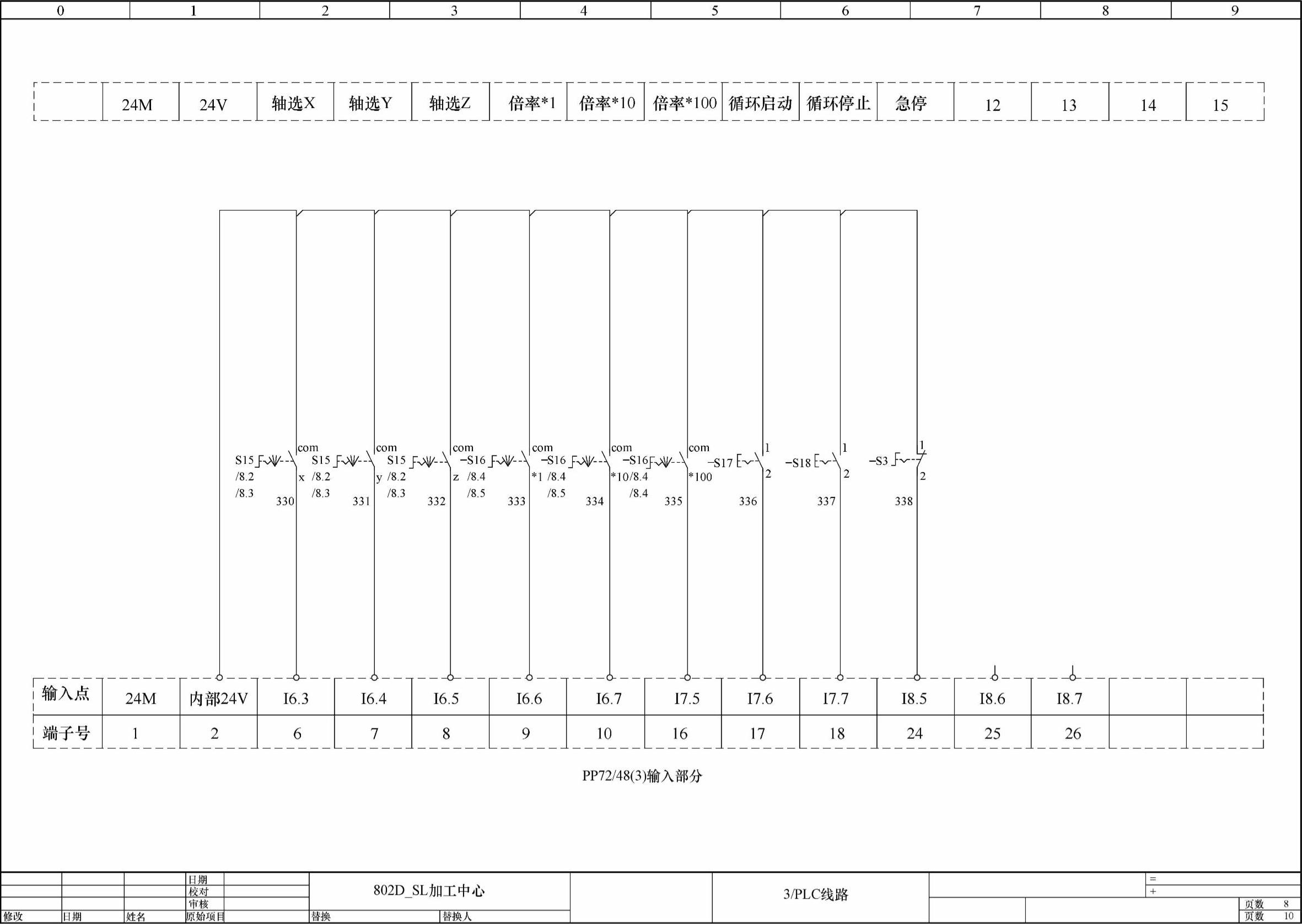

图6-2 802D sl加工中心电气控制(续二)

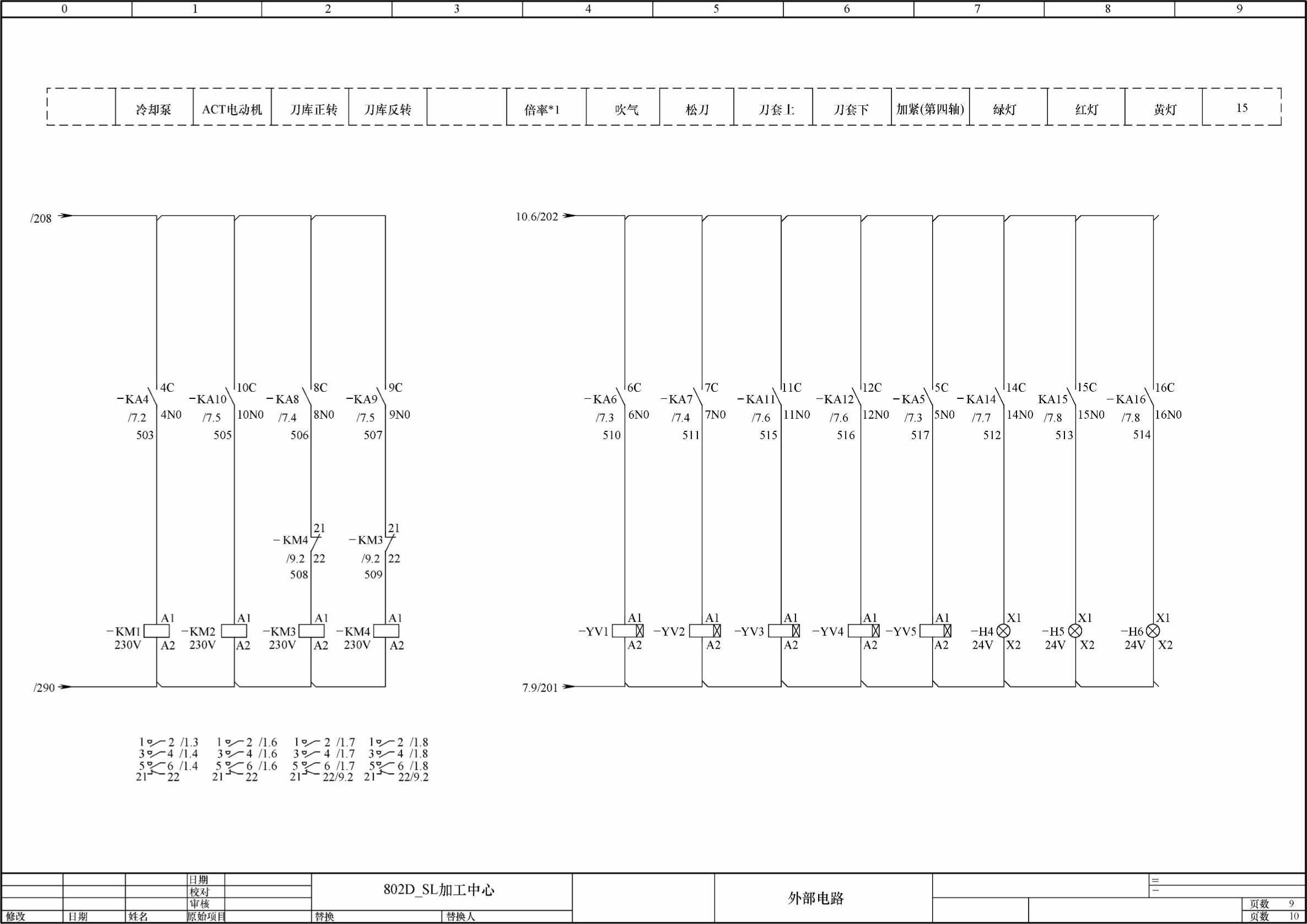

图6-2 802D sl加工中心电气控制(续三)

图6-2 802D sl加工中心电气控制(续四)

图6-2 802D sl加工中心电气控制(续五)

图6-2 802D sl加工中心电气控制(续六)

图6-2 802D sl加工中心电气控制(续七)

图6-2 802D sl加工中心电气控制(续八)

图6-2 802D sl加工中心电气控制(续九)

图6-3 PP72/48模块的具体说明

图6-4 S1地址二进制设置(从左到右,左为低位0,右为高位7)

表6-1 PP72/48模块输入/输出信号的逻辑地址和接口端子号的对应关系

(续)

3)驱动器的电源模块和电动机模块上的指示灯。READY:桔色正常,表示驱动器未设置;红色故障。若无指示灯亮,则表示无外部直流电源DC24V供电。

3.系统初始化

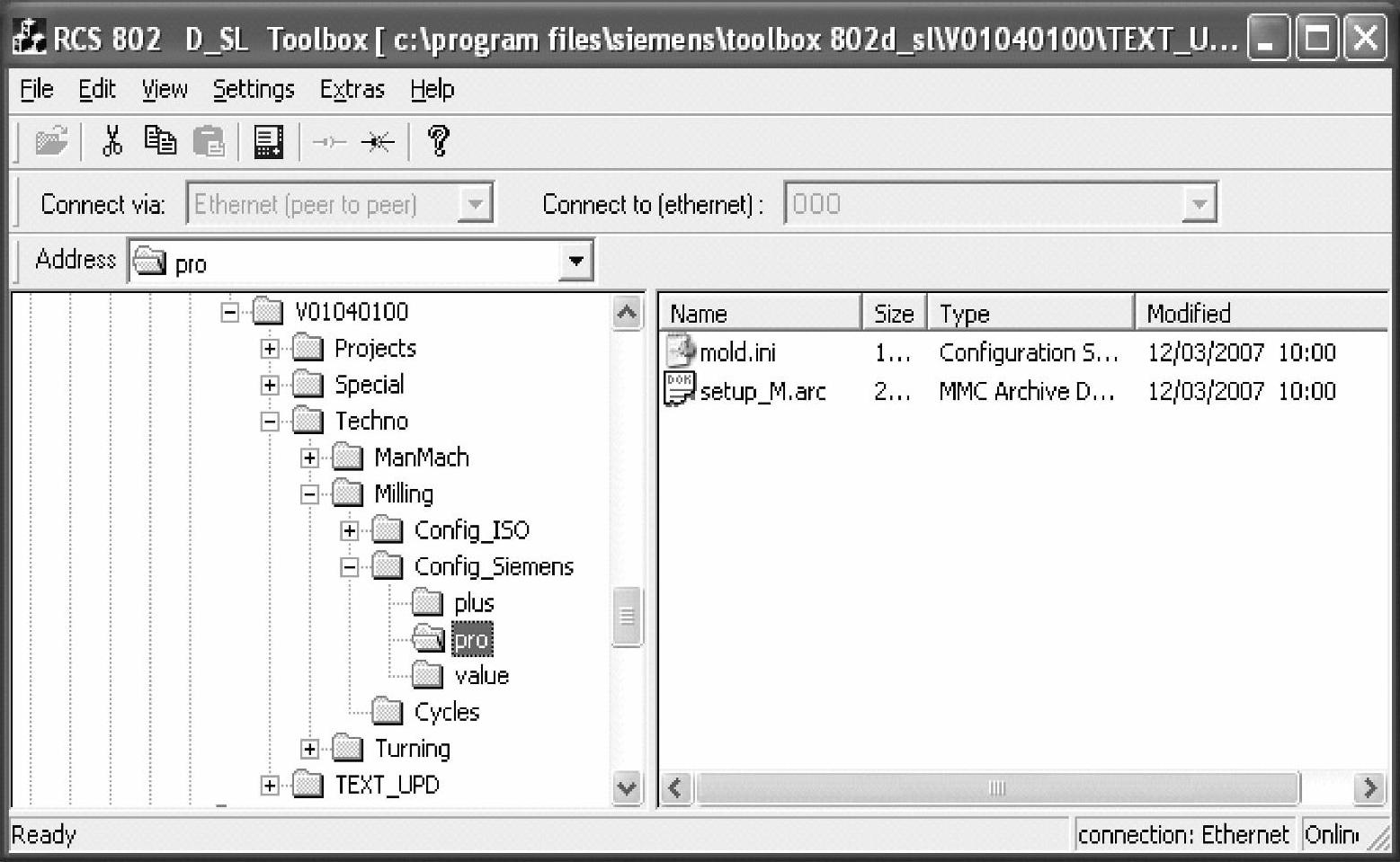

为了简化802D sl数控系统的调试,在802D sl的工具盒中提供了车床、铣床等的初始化文件。初始化的方法是利用工具软件RCS802或CF卡将所需的初始化文件传入802D sl系统。

1)从WINDOWS的“开始”中找到通信工具软件RCS802,启动并建立在线连接(见图6-5)。

图6-5 RCS802界面

2)利用RCS浏览器在计算机上找到初始化文件,利用鼠标右键选择COPY或Ctrl+C。

3)在“Control 802D”中选择“Start-uparchive(NC/PLC)”,用鼠标右键选Paste或按Ctrl+V复制该文件。

4)CNC断电、上电后初始化文件生效。

4.802D sl基本参数设定

(1)总线配置

SINUMERIK802D sl是通过现场总线PROFIBUS对外设模块(如驱动器和输入/输出模块等)进行配置的,PROFIBUS的配置是通过通用参数MD11240来确定的(见表6-2)。

表6-2 参数MD11240说明

(2)驱动器模块定位

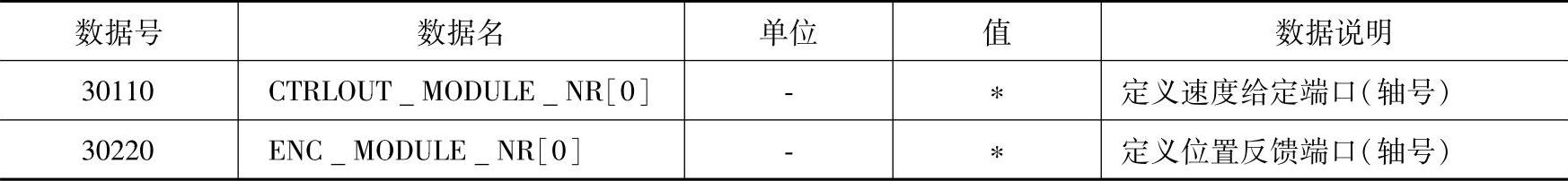

数控系统与驱动器之间通过总线连接,系统根据下列参数与驱动器建立物理联系(见表6-3)。

表6-3 与驱动器建立物理联系的参数

需要注意的是,轴号与驱动总线DRIVE CLiQ的连接次序相关:

1)对于配置非调节电源模块SLM和AC/AC模块式驱动器组成的系统,由802D sl驱动接口X1连接到的第一个电动机模块的轴号为1,且以此类推。

2)对于配置调节电源模块ALM,802D sl驱动接口X1连接到电源模块ALM的X200,由ALM的X201引出的驱动总线连接到的第一个电动机模块的轴号为1,且以此类推。

(3)传动系统参数配置(https://www.xing528.com)

传动系统的参数决定了这个坐标轴的实际移动量(见表6-4)。

表6-4 传动系统的参数

对于主轴,索引号为[0]的减速比分子和分母均无效。索引号[1]表示主轴第一档的减速比,[2]表示主轴第二档的减速比,依此类推。对于进给轴,减速比应设定在索引号[0]。

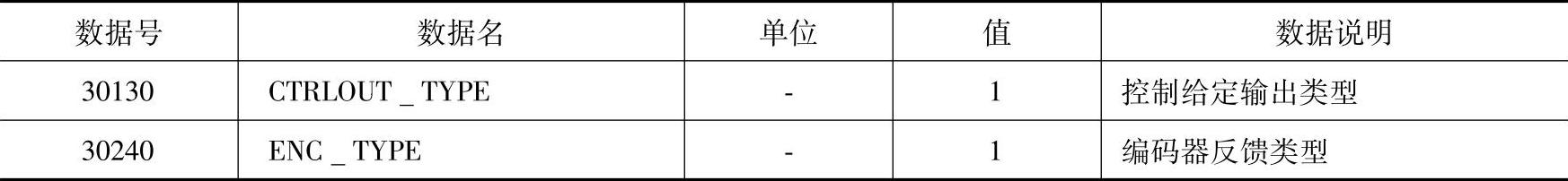

(4)位置控制使能

系统出厂设定各轴均为仿真轴,既系统不产生指令输出给驱动器,也不读电动机的位置信号。按表6-5设定参数可激活该轴的位置控制器,使坐标轴进入正常工作状态。

表6-5 位置控制使能参数

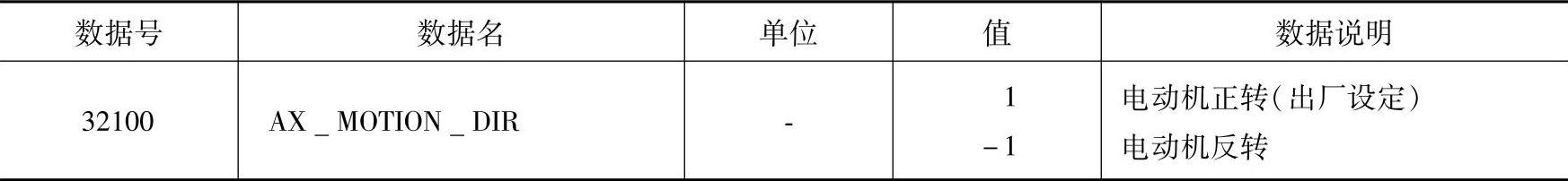

此时如果该坐标轴的运动方向与机床定义的运动方向不一致,则可通过表6-6所示参数修改。

表6-6 电动机正反转参数

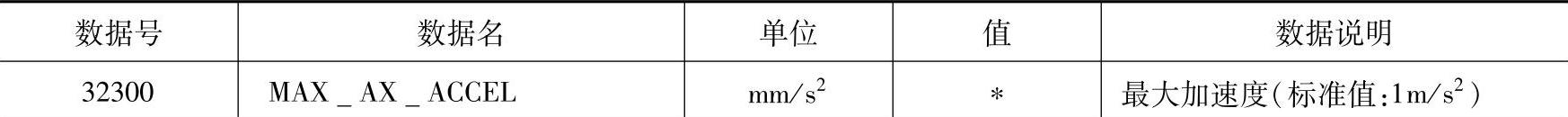

(5)驱动器参数优化(速度环和电流环参数)

驱动器的参数优化可通过驱动器调试工具进行,可以参考本书第4讲。

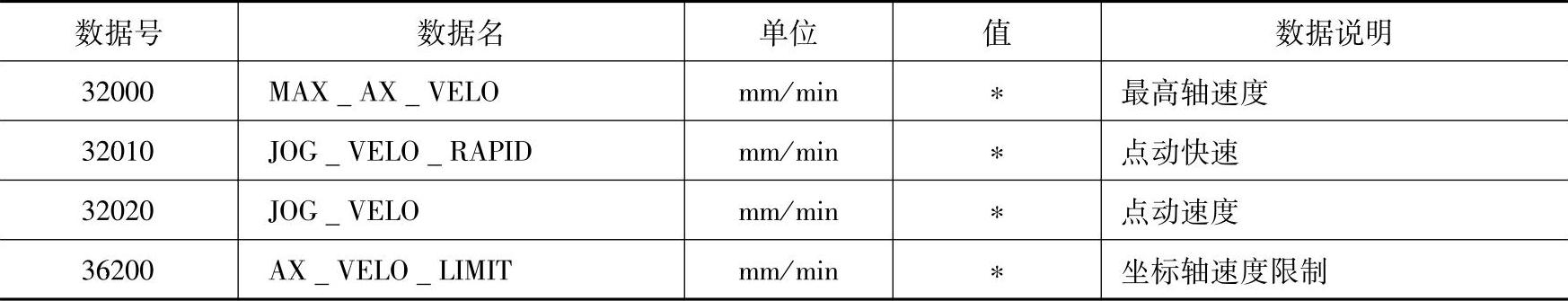

(6)坐标速度和加速度(见表6-7)

表6-7 坐标速度和加速度参数

注意:MD36200应比MD32000大10%。

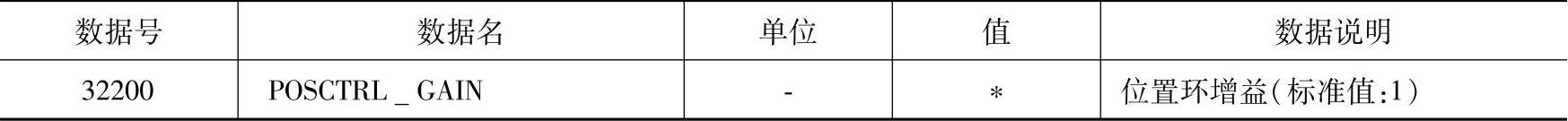

(7)位置环增益(见表6-8)

表6-8 位置环增益参数

位置环的增益影响传动系统的位置跟随误差。在设定该参数时,应根据各轴传动系统的实际位置精度综合调整。

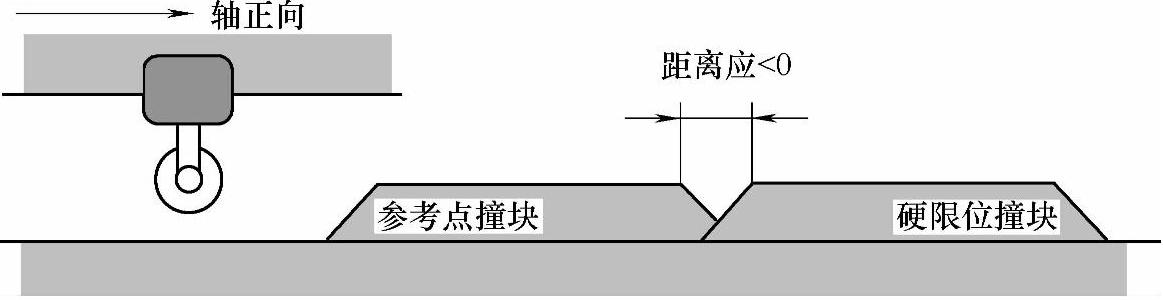

(8)返回参考点相关的机床数据

参考点撞块的长度要根据MD34020定义的速度确定(见表6-9),既要求在该速度下碰到撞块后减速到“0”速时,坐标轴能停在撞块之上(不能冲过撞块)。

表6-9 返回参考点相关的机床数据

返回参考点的操作:进入“参考点方式”;按住返回参考点轴的“方向”键,直到屏幕上出现参考点到达的标志。

802D系统可以按触发方式返回参考点,但要求按照图6-6安装参考点撞块。以保证返回参考点前坐标不会停在参考点撞块和硬限位撞块之间。

图6-6 安装参考点撞块

如果参考点撞块与硬限位撞块之间能保证上述位置关系,可通过参数将返回参考点设置(见表6-10)为触发方式:点一下“方向”键,即可自动返回参考点。该参数必须在专家口令“SUNRISE”下修改,修改完后必须恢复制造商口令“EVENING”。

表6-10 触发方式参数

(9)软限位(见表6-11)

表6-11 软限位参数

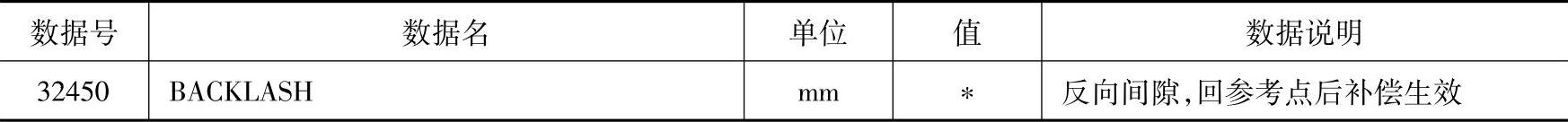

(10)反向间隙补偿(见表6-12)

表6-12 反向间隙补偿

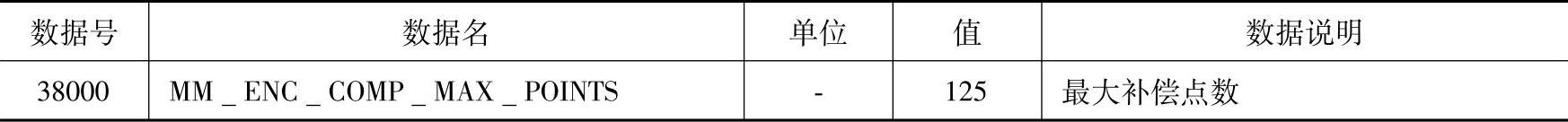

(11)丝杠螺距误差补偿(见表6-13)

表6-13 丝杠螺距误差补偿

(12)设定用户的数据保护级

802D sl系统对用户数据定义了保护级。用户数据包括:刀具数据、零点偏移、设定数据、R参数、加工程序和RS232参数的设定。

5.PLC程序的设计与调试

在西门子数控CD盘工具盒(Toolbox)中配备了“PLC802文件库”,其中包含了子程序库,并且给标准的车床和铣床分别配置了编程实例,因此,使用起来更得心应手。

由于本次加工中心类似标准铣床,在应用过程中只需对其铣床的编程实例做一些简单地修改和扩展即可完成所需要的PLC程序。在子程序中,根据不同功能分别进行了定义,主要包括PLC-INI(系统初始化)、EMG-STOP(急停处理)、MCP-802D(传送控制面板的I/O状态到接口)、AXES-CTL(各坐标轴控制)、LUBRICAT(定时、定量润滑控制)、COOL-ING(冷却控制)等。图6-7所示为加工中心的PLC设计流程。

图6-7 加工中心的PLC设计流程

6.刀库的控制

加工中心基本上利用了西门子公司提供的适用于802D数控系统的模块化PLC子程序库。模块化PLC机床控制程序库是采用局域变量参数的方法编制而成的。其优点在于设计机床电气控制前期不受输入/输出地址的限制,可以比较灵活地定义输入/输出地址。系统根据机床功能要求,灵活地选用了所需的PLC机床控制子程序,较顺利地实现了对整机的PLC控制。尤其是较顺利地实现了链式刀库随机换刀的自动控制。

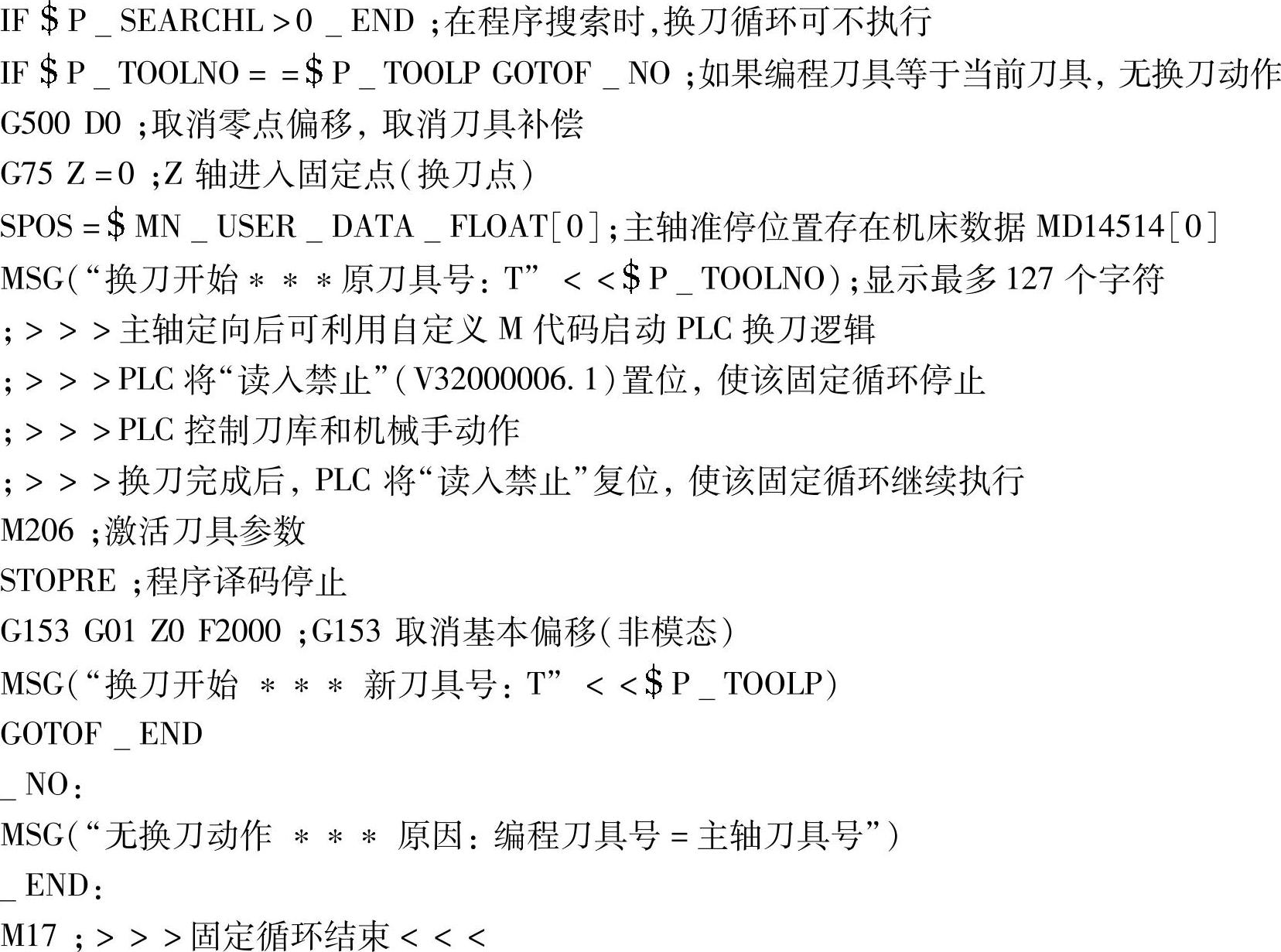

刀库随机换刀的自动控制包括PLC程序和NC换刀子程序两部分。其基本原理是:

Txx代码激活刀库控制固定循环程序MGZ。MGZ根据编程刀具号计算出该刀具所在的刀套位置,并就近确定其旋转的方向。位置和方向通过辅助功能H1(带符号的符点数)送到PLC。由PLC程序控制刀库按就近方向转动到编程刀具所在的位置等待换刀。

M06启动换刀固定循环程序TOOL。TOOL控制各坐标加入换刀位置,并启动机械手换刀动作。换刀完成后,激活刷新刀具参数。

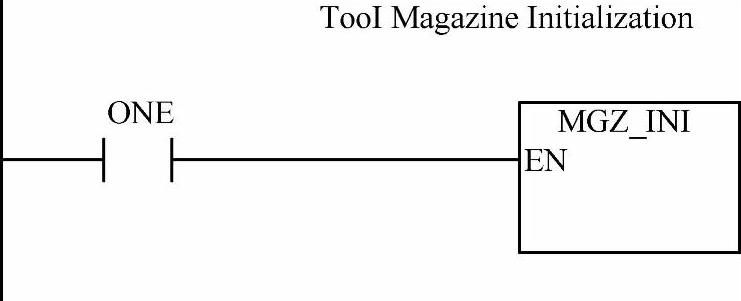

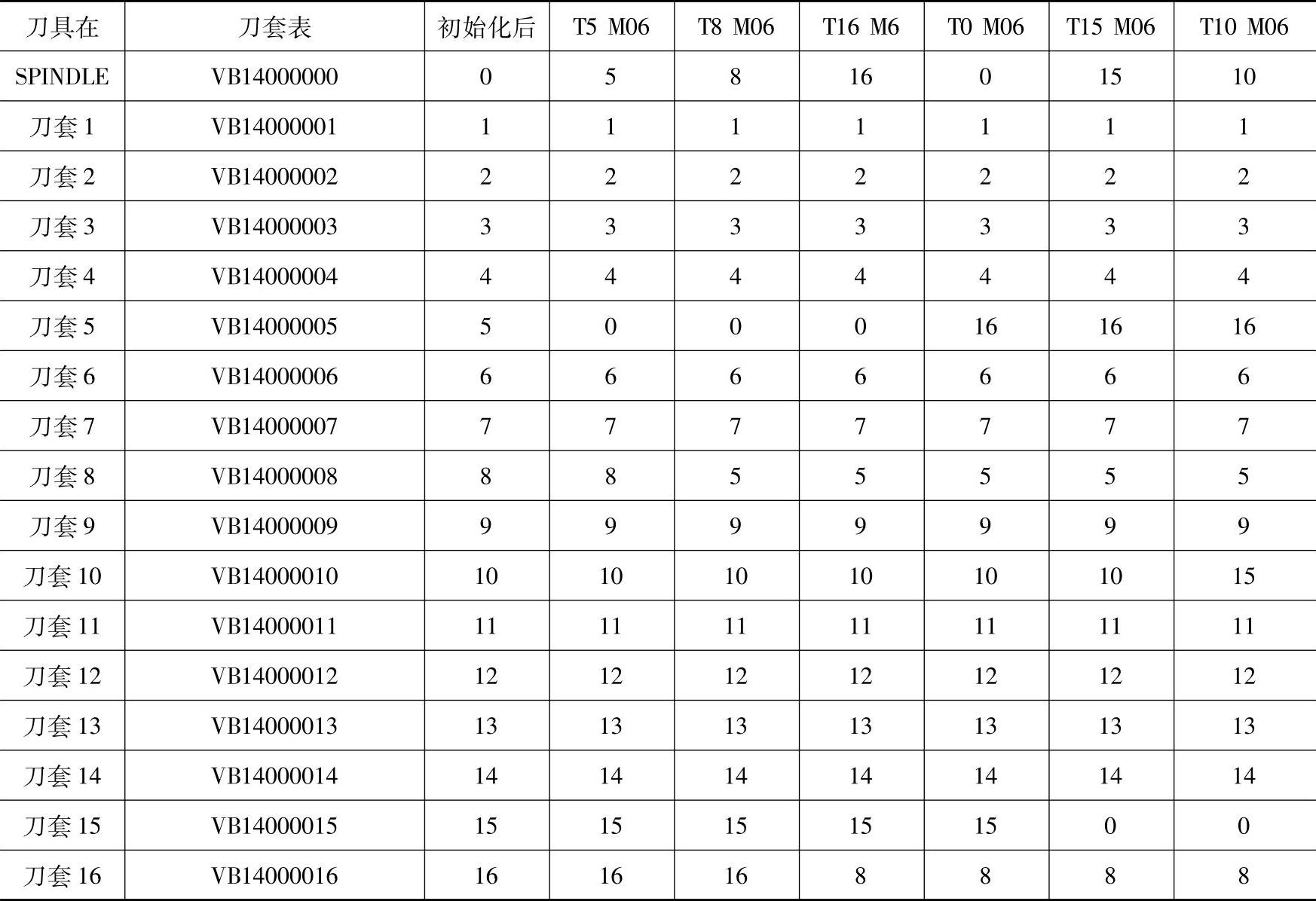

表6-14所示为刀套表在初始化后的刀套次序以及M06启动后的情况。图6-8为子程序49-MGZ_INI(刀套表初始化)。

图6-8 子程序49-MGZ_INI(刀套表初始化)

表6-14 换刀程序对应刀套情况

利用程序段中的“M6”调用循环程序的实例如下:

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。