编码器除了能直接测量角位移或间接测量直线位移外,还有以下用途:

1.数字测速

由于光电编码器的输出信号是脉冲形式,因此,可以通过测量脉冲频率或周期的方法来测量转速。光电编码器可代替测速发电机的模拟测速而成为数字测速装置。数字测速方法有M法测速和T法测速,如图5-7所示。

图5-7 数字测速

(1)M法测速 在一定的时间间隔Tc内(如10s、1s、0.1s等),用编码器所产生的脉冲数来确定速度的方法称为M法测速。

若编码器每转产生N个脉冲,在tc间隔内得到m1个脉冲,则编码器所产生的脉冲频率为

f=m1/tc (5-5)

则转速(r/min)为

n=60f/n=60(m1/tc)/n=60m1/(ntc) (5-6)

【实例】 某编码器的指标为1024个脉冲/r(1024p/r),在0.4s时间内测得4K脉冲(1K=1024),即n=1024p/r,tc=0.4s,m1=4K=1024×4=4096脉冲,求转速n。

解:编码器轴的转速

n=60m1/(ntc)=60×4096/(1024×0.4)r/min=600r/min

M法测速适合于转速较快的场合。例如,脉冲的频率f=1000Hz,tc=1s时,此时测量精度可达0.1%左右;而当转速较慢时,编码器的脉冲频率较低,测量精度则降低。

tc的长短也会影响测量精度。tc取得较长时,测量精度较高,但不能反应速度的瞬时变化,不适合动态测量;tc也不能取得太小,以至于在tc时段内得到的脉冲太少,而使测量精度降低。例如,脉冲的频率f为1000Hz,tc缩短到0.01s时,此时的测量精度将降低到10%左右。

(2)T法测速 用编码器所产生的相邻两个脉冲之间的时间来确定被测转速的方法称为T法测速。在T法测速中,必须使用标准频率fc(其周期为Tc,例如1μs)作为测量编码器周期T的“时钟”。

设编码器每转产生n个脉冲,测出编码器输出的两个相邻脉冲上升沿(即周期T)之间所能填充的标准时钟个数m2,就可得到周期T,

T=m2Tc (5-7)

转速n(r/min)可由下式求得:(https://www.xing528.com)

n=60f/N=60/(TN)=60/[(m2Tc)N]=60/[(m2/fc)N]=60fc/(Nm2) (5-8)

【实例】 某编码器为1024脉冲/r,已知标准频率时钟fc=1MHz,测得编码器输出的两个相邻脉冲上升沿之间所能填充的标准时钟数m2=1000脉冲,求转速n。

解:编码器轴的转速

n=60fc/(Nm2)=60×1×106/(1024×1000)r/min=58.6r/min

T法测速适合于转速较慢的场合。例如9编码器输出脉冲的频率f=10Hz,fc=10kHz时,测量精度可达0.1%左右;而当转速较快(编码器输出脉冲的周期较短)时,测量精度则降低。fc也不能取得太低,以至于在T时段内得到的脉冲太少,而使测量精度降低。

2.在交流伺服电动机中的应用

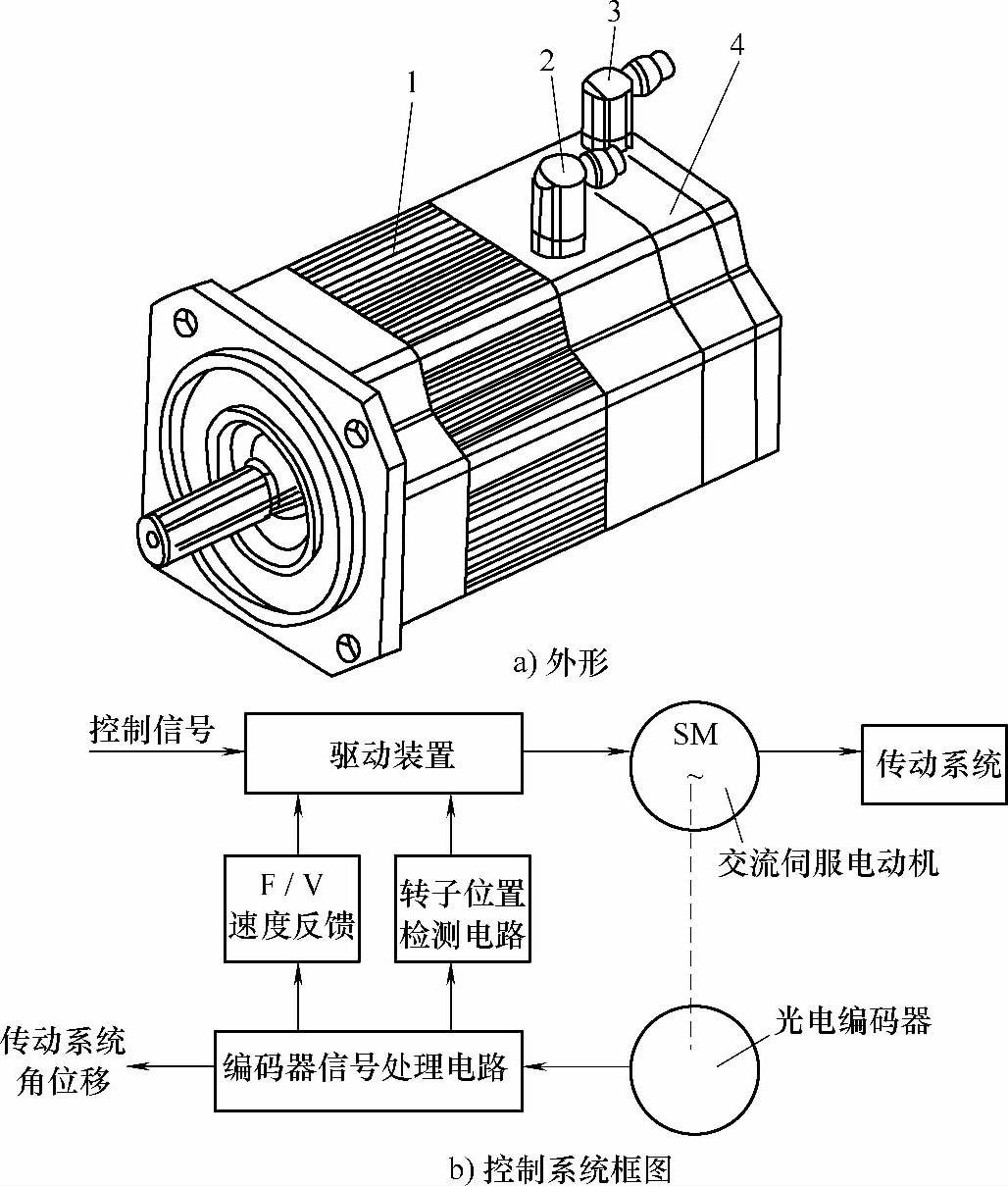

交流伺服电动机是当前伺服控制中的最新技术之一。交流伺服电动机的运行需要角度位置传感器,以确定各个时刻转子磁极相对于定子绕组转过的角度,从而控制电动机的运行。图5-8所示为一交流伺服电动机及控制系统框图。

从图5-8b中可以看出,光电编码器在交流伺服电动机控制中起了3个方面的作用:①提供电动机定、转子之间相互位置的数据;②通过F/V(频率/电压)转换电路提供速度反馈信号;③提供传动系统角位移信号,作为位置反馈信号。

3.工位编码

由于绝对式编码器每一转角位置均有一个固定的编码输出,若编码器与转盘同轴相连,则转盘上每一工位安装的被加工工件均可以有一个编码相对应,如图5-9所示。当转盘上某一工位转到加工点时,该工位对应的编码由编码器输出给控制系统。

例如,要使处于工位5上的工件转到加工点等待钻孔加工,计算机就控制电动机通过传动机构带动转盘旋转。与此同时,绝对式编码器输出的编码不断变化。当输出从0100变为0110时,表示转盘已将工位5转到加工点,电动机停转。

这种编码方式在加工中心(一种带刀库和自动换刀装置的数控机床)的刀库选刀率制中得到广泛应用。

图5-8 交流伺服电动机及控制系统

1—电动机本体 2—三相电源(U、V、W)连接座 3—光电编码器信号输出及电源连接座 4—光电编码器

图5-9 转盘工位编码

1—绝对式编码器 2—电动机 3—转轴 4—转盘 5—工件 6—刀具

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。