1.数控车床的坐标系

(1)标准坐标系

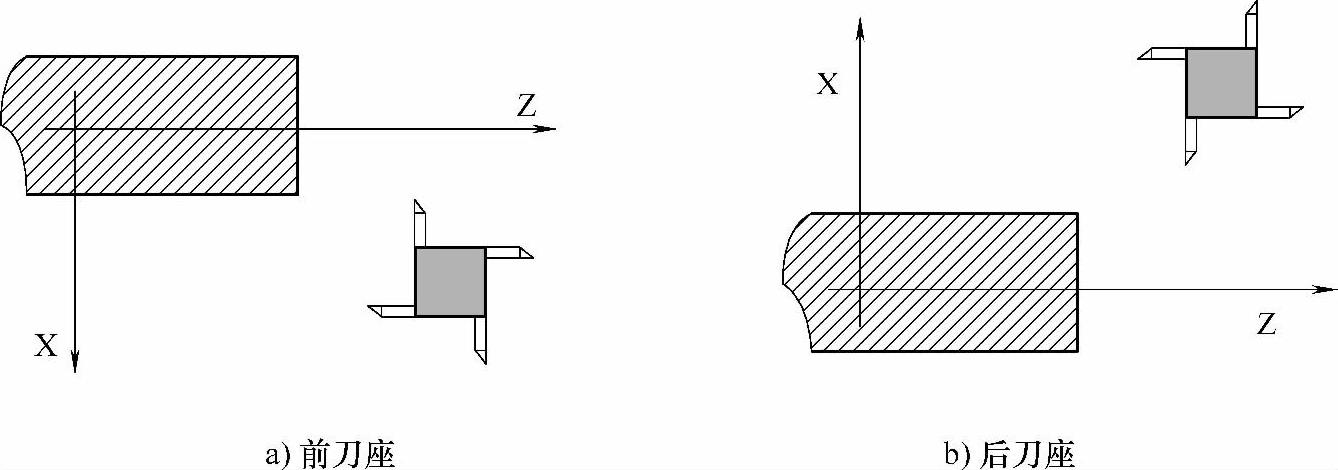

标准坐标系是一个右手直角笛卡坐标系,用X轴、Z轴组成的直角坐标系进行定位和插补运动。X轴为水平面的前后方向,Z轴为水平面的左右方向。向工件靠近的方向为负方向,离开工件的方向为正方向。如图1-6所示,前、后刀座的坐标系,X方向正好相反,而Z方向是相同的。坐标系的坐标轴的平面与车床的主要导轨相的平面平行。

(2)坐标中的各原点

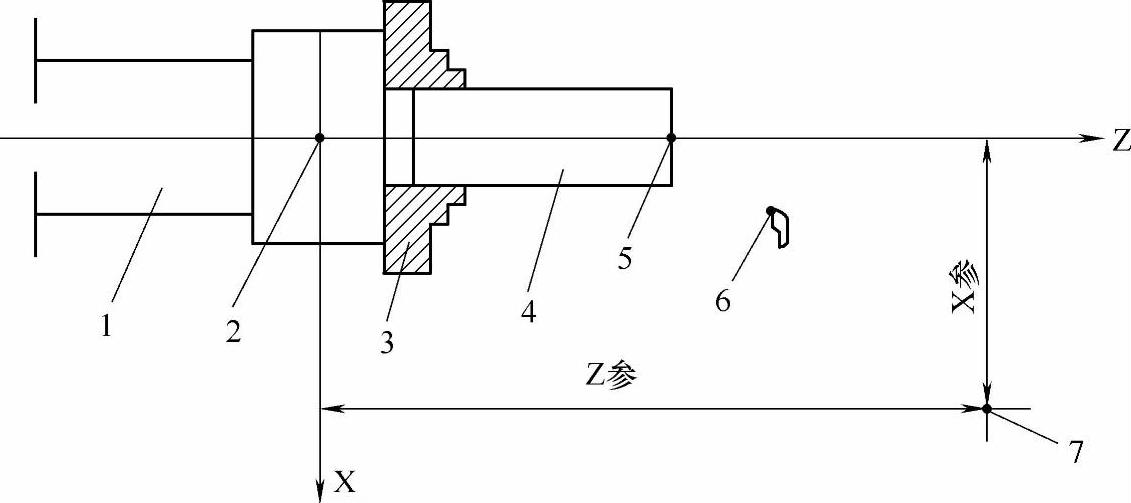

图1-7所示为数控机床的坐标系,包括坐标系、坐标原点和运动方向,对于数控加工和编程是一个十分重要的概念。每一个数控机床的编程者、操作者都必须对数控机床的坐标系统有一个完全而正确的理解,现将数控机床的一些主要的原点及其机床坐标系和编程坐标系介绍如下:

1)机床原点——机床零点(出厂时制造商确定)。

2)机械原点(机械零点)——机床固定原点或机床参考点(出厂时制造商确定)。但一般的经济型或改造的数控机床上没有安装机械原点。

3)工件编程原点——在工件坐标上,确定工件轮廓坐标值的计算和编程的原点,它属于一个浮动坐标。

4)程序原点(刀具起始点或参考点)——刀具(刀尖)为加工程序执行时的起点。一般情况下,一个零件加工完毕刀具返回程序原点位置,等候命令执行下一个零件的加工。

2.坐标值的确定

在编制加工程序时,为了准确描述刀具的运动轨迹,除正确使用准备功能字外还要有符合图样轮廓的地址及坐标值。要正确识读零件图样中各坐标点的坐标值,首先要确定工件编程坐标原点,以此建立一个直角坐标系,来进行各坐标点的坐标值的确定。

图1-6 前、后刀座的坐标系

图1-7 数控机床坐标系

1—主轴 2—机床原点 3—卡盘 4—工件 5—工件编程原点 6—程序原点 7—机械原点

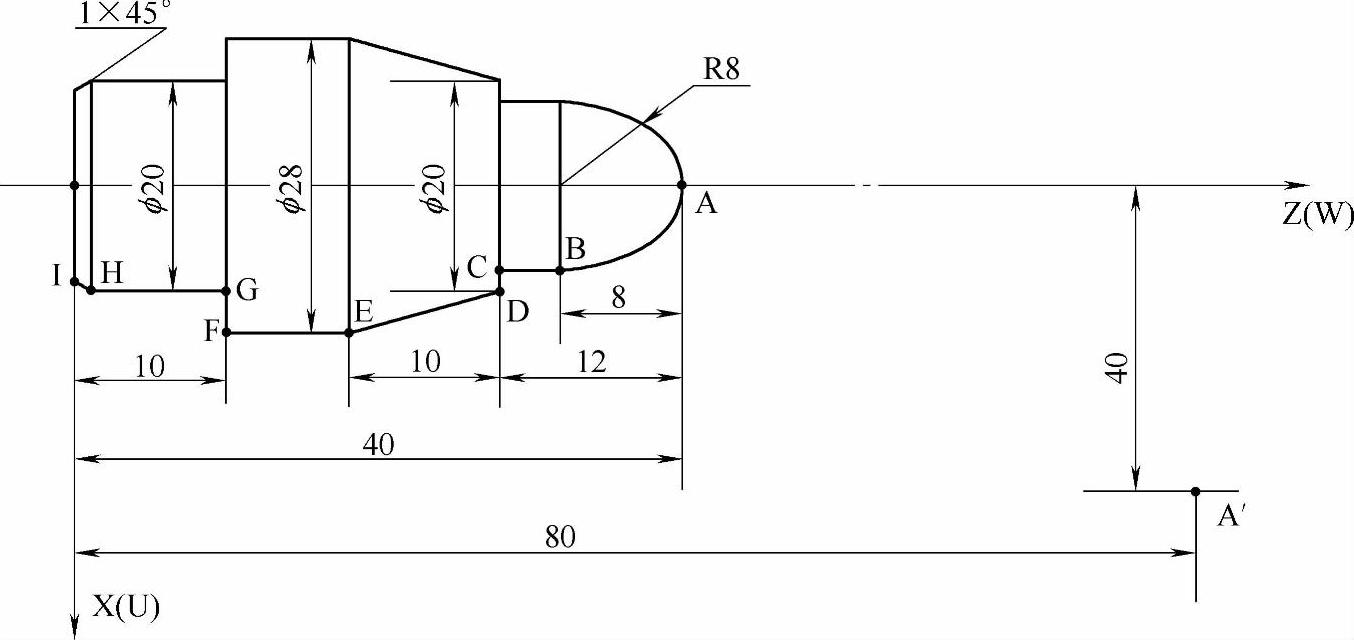

(1)绝对坐标值

在直角坐标系中,所有的坐标点均以直角坐标系中的原点(工件编程原点)为固定的原点,作为坐标位置的起点(0、0),如图1-8中,01/02是分别建立在工件上的两个不同的工件编程原点,并以之计算各坐标点的坐标值,箭头所指的方向为正方向。绝对坐标值是指某坐标点到工件编程原点之间的垂直距离,用X代表径向,Z代表轴向,且X向在直径编程时为直径量(实际距离的2倍),图1-8中各点的绝对坐标值如下:

图1-8 工件的坐标系

以01为工件编程原点

X Z

A′ 80 80

A 0 40

B 16 32(https://www.xing528.com)

C 16 28

D 20 28

E 28 18

F 28 10

G 20 10

H 20 1

I 18 0

以02为工件编程原点

X Z

A′ 80 40

A 0 0

B 16 -8

C 16 -12

D 20 -12

E 28 -22

F 28 -30

G 20 -30

H 20 -39

I 18 -40

(2)增量坐标值(相对坐标值)

增量坐标值是指在坐标系中,运动轨迹的终点坐标是以起点计量的,各坐标点的坐标值是相对于前点所在的位置之间的距离(径向用U表示,轴向用W表示)。

图1-8中各点的增量坐标值以加工顺序是A′→A→B→C→D→E→F→G→H→I为例,则各坐标点的增量坐标值为:A点U-80、W-40(相对于A′点),B点U16、W-8(相对于A点),C点U0、W-4(相对于B点),D点U4、W0,E点U8、W-10,F点U0、W-8,G点U-8、W0,H点U0、W-9,I点U-2、W-1。

从以上各点坐标值不难看出,各点的增量坐标值都是相对于前一个点的位置而言的,而不是像绝对坐标值那样各点都是相对于工件编程原点而言的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。