如前所述,抛丸清理机的使用寿命是人们对其基本要求之一。因此提高抛丸清理机零部件的使用寿命也是抛丸机研究、开发中的一个重要课题。

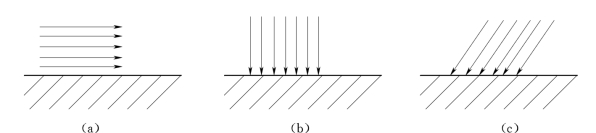

抛丸设备的易损件磨损方式有三种,即滑动磨损、冲击磨损和倾斜磨损 (见图5 33)。抛丸器的叶片、分丸轮和定向套主要是受滑动磨损,抛丸室的衬板及运输装置则受冲击磨损或倾斜磨损。

图5-33 易损件磨损方式

(a)滑动磨损;(b)冲击磨损;(c)倾斜磨损

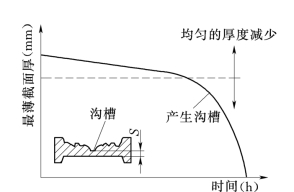

图5-34 叶片厚度随使用时间的变化

易损件中承受负荷最大的是叶片。弹丸与叶片表面接触并被加速到60~100m/s的速度。弹丸通过它与叶片之间很小的接触面,而对叶片施加相当大的压力。这在接触面上产生很高的机械负荷或变形,从而引起叶片表面温度升高,并在某些情况下导致微裂纹出现。抛丸速度、抛丸量,特别是弹丸中砂的混入量对叶片的磨损影响很大;弹丸的颗粒形状、组成及硬度,对叶片的磨损也有很大影响。

在测试叶片的磨损时,采用专用的抛丸设备,以便能在弹丸中加入经准确定量的砂粒,并保持这一重要影响因素在测试过程中恒定。试验设备丸砂分离系统由两级磁选机及其后的风选机组成。从弹丸中分离出的砂粒再经过一次风选,以保证其颗粒分布稳定。

测试表明,叶片在其工作表面逐渐变得粗糙并呈现波状的过程中,磨损是相当均匀的,而只是在接近使用期限终了时才出现扩展迅速的沟槽,沟槽穿透叶片而使之不能再使用。由于这种非线性的磨损过程,增加叶片的厚度只能稍许延长其使用期限(见图5-34)。

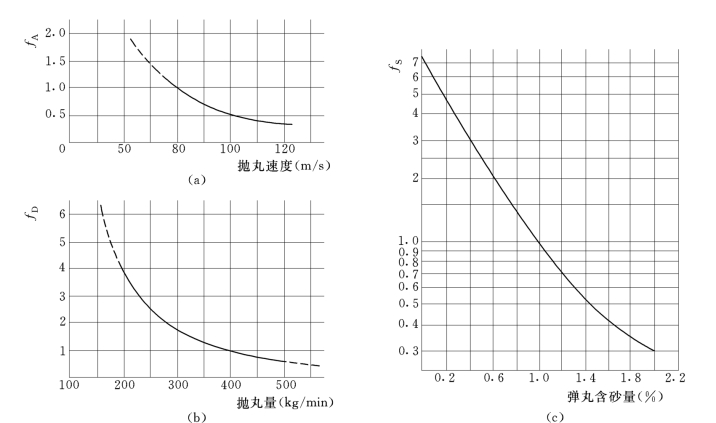

通常将在抛丸速度为80m/s、抛丸量400kg/min、含砂量为1%、钢丸规格为S550的条件下测得的叶片使用期限作为进行比较的标准。叶片在不同使用条件下的使用周期L用式(5-3)计算:

![]()

式中 L0——标准试验条件的叶片使用期限;

fA——抛丸速度影响因素[见图5-35 (a)];

fD——抛丸量影响因素[见图5-35 (b)];

fS——弹丸含砂量影响因素[见图5-35 (c)];(https://www.xing528.com)

fF——弹丸种类影响因素;

fH——弹丸硬度影响因素。

图5-35 抛丸速度、 抛丸量及弹丸含砂量对叶片使用期限的影响

(a)抛丸速度的影响;(b)抛丸量的影响;(c)弹丸含砂量的影响

例如,有一种叶片在标准试验条件下的使用期限L0=32h,抛丸速度为72m/s、抛丸量为250kg/min,弹丸中含砂量为0.2%。则采用同样弹丸时,叶片使用期限为:

![]()

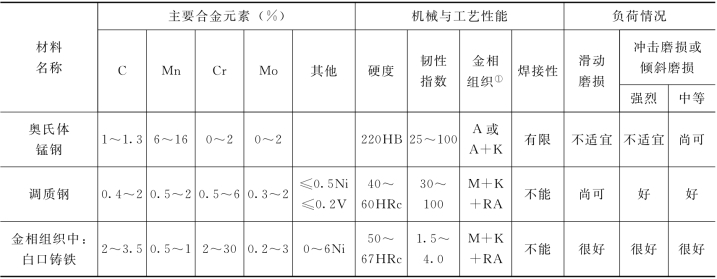

抛丸设备易损件所用材料按其成分及性能分为奥氏体锰钢、调质钢、白口铸铁三类,各自成分及性能见表5-5。

易损件的材料应当准确地按照其承受负荷的情况来选择 (见表5-6)。对于叶片、分丸轮、定向套及弹丸直接抛射到的衬板,一般采用耐磨性好的铬合金白口铸铁;对于较少暴露于弹丸射流部位的构件,可采用渗碳钢、调质钢及耐磨铸钢等;对于弹丸不直接抛射部位的构件,则采用高锰钢为好。

表5-5 奥氏体锰钢、调质钢、白口铸铁成分及性能

① A—奥氏体;K—碳化物;RA—残留奥氏体;M—马氏体。

表5-6 易损件材料承受负荷情况

① 包括包围四周和顶部的衬板及吊具、工作台、栅格等各种运输机构。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。