抛丸器是利用高速旋转的叶轮将钢丸抛射到铸件上,以清除其表面黏砂。

(一) 工作原理

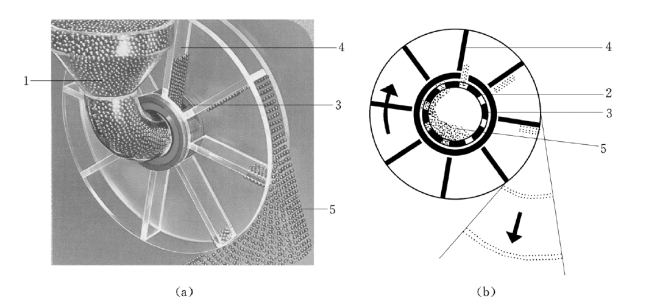

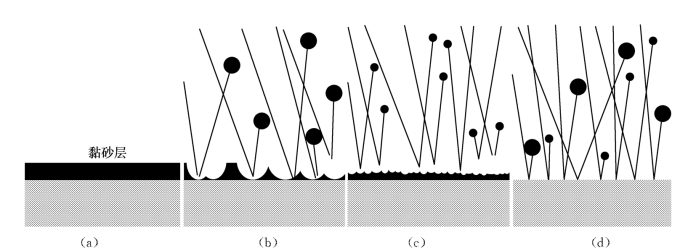

抛丸器的工作原理如图5-22 (a)(图中将抛丸叶轮绘成透明的,以显示出位处其后边的各零件的相互关系)。弹丸从漏斗自由流入与抛丸叶轮一起旋转的分丸轮中。分丸轮旋卷着弹丸,使其自固定的定向套的出口抛出 [见图5-22 (b)]。此定向套包围着分丸轮,靠螺钉和压块固定在罩壳上。从定向套出口向外飞出的弹丸,被抛丸叶轮的工作叶片承接,并在离心力的作用下沿着叶片由中心向外运动。最后,弹丸以高达60~100m/s的速度(取决于抛丸叶轮的直径及其转速)飞出,呈扇面形扩散。

(二) 抛射痕迹

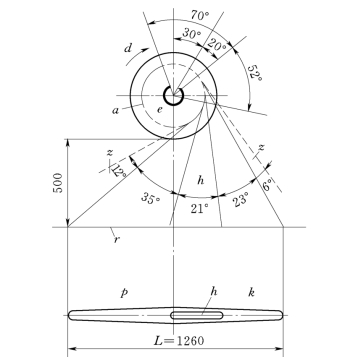

如果在弹丸射流中放上一块平板以取代被加工的工件,那么在平板上会被弹丸打击出一个瘦长的椭圆区,即所谓的“抛射痕迹”(见图5-23)。抛丸叶轮抛出的每颗弹丸利用其动能进行清砂。动能按式(5-1)计算:

图5-22 抛丸器工作原理

(a)立体透视图;(b)工作原理图

1—漏斗;2—分丸轮;3—定向套;4—抛丸轮叶片;5—弹丸

![]()

式中 E——弹丸的动能;

M——弹丸的质量;

V——弹丸的速度。

由图5-23可见,抛丸量:

式中 P——抛丸比强度[kg/ (min·m2)];

B——抛丸痕迹宽(m);

L——抛丸痕迹长(m)。

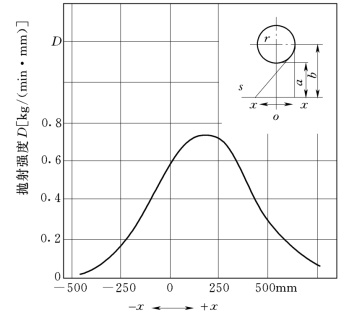

将抛丸比强度P在抛丸痕迹的宽度上积分,则可得到抛丸强度D[kg/ (min·m)]。抛丸强度D沿抛丸痕迹的长度方向是变化的。实际测试表明在抛丸痕迹长度方向的中部有一抛丸强度的极大值(见图5-24)。

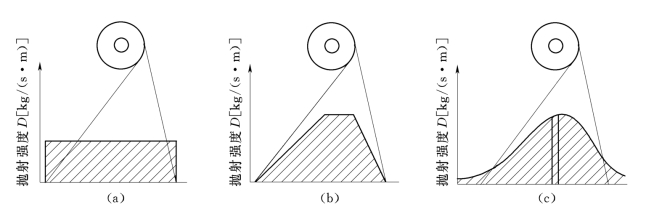

理想的抛丸强度分布是图5-25 (a)所示的矩形,但这是无法实现的。图5-25 (b)所示的梯形分布是从理论上讲有可能获得的。对抛丸器进行优化设计的任务就是要使其实际的抛丸强度分布图[见图5-25 (c)],尽量接近其理论上的抛丸强度分布图。抛丸痕迹两端的弹丸散射不仅带来无谓的能量消耗,还要导致机器本身的额外磨损。

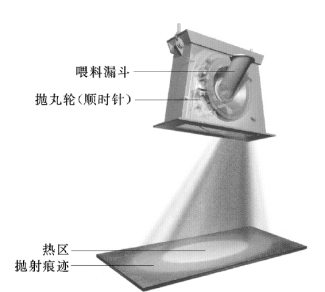

从宏观上来看,叶轮抛出的弹丸的90%是落在上述抛射痕迹内。而在抛射痕迹之中有一个“热区”(见图5-26),该区因被抛射弹丸密集产生的热量多。值得注意的是 “热区”并不位于抛射痕迹的中央。“热区”是产生热量最多的部位,因而应根据工件的温度变化来测定。

图5-23 抛射痕迹

图5-24 实测抛射强度沿纵轴上的分布

图5-25 抛丸强度分布

(a)理想的;(b)理论的;(c)实际的

图5-26 抛射痕迹中的热区

图5-27 抛射痕迹及热区

a—抛出圆;d—旋转方向;e—定向套;h—热区;p、k—抛射痕迹;z—散射角;r—工件表面

图5-27为美国工程师设计的有8个叶片的抛丸轮的抛射痕迹,其中显示了“热区”。该抛丸轮的直径为495.3mm,叶片宽度为63.5mm,转速为2250r/min。

抛丸轮所抛出弹丸量中,大约1/3是落在热区上。因此,在实践中重要的是将热区对准铸件上所需要被弹丸密集抛射的部位。

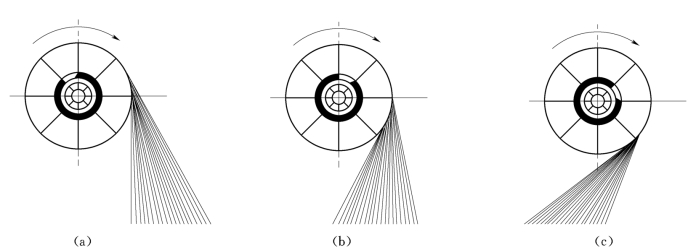

抛射痕迹位置的设定取决于定向套的位置 (见图5-28),调整定向套的位置就可以改变弹丸出口的位置,也就能改变抛射方向和热区位置。

图5-28 定向套位置和抛射痕迹的关系

(a)定向套开口左移;(b)定向套开口居中;(c)定向套开口右移

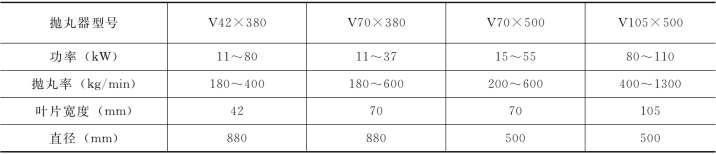

(三) 技术参考

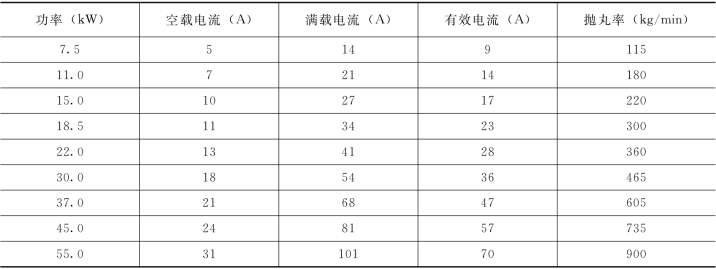

表5-1列举了国外一家著名的抛丸机械制造所生产的抛丸器系列产品的主要技术参数。

表5-1 一种抛丸器系列产品的主要技术参数

(https://www.xing528.com)

(https://www.xing528.com)

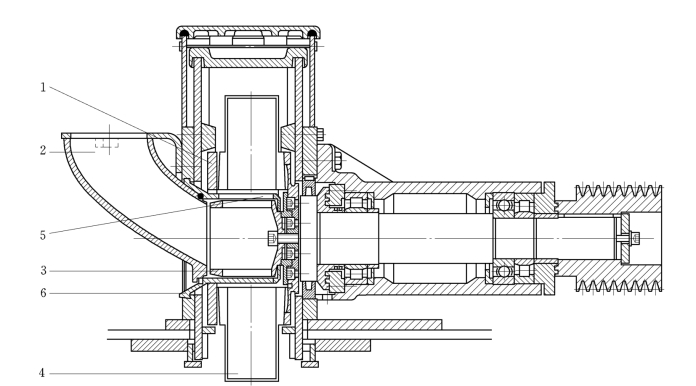

图5-29为一种抛丸机的纵向剖面图。

(四) 抛丸量

根据生产实际经验得知,为了将铸件内外表面上黏附的型砂清理干净,抛射到铸件上的弹丸重量与铸件重量之比(大致在10~20之间)取决于铸件几何形状的复杂程度。举例来讲,像轿车发动机铸铁汽缸体这种结构复杂的铸件,抛射到铸件上的弹丸重量和被清理铸件重量的比例就要达到20∶1以上,才可能把汽缸体内外表面上的黏砂完全清理干净。

一台抛丸器每分钟的抛丸量,即抛丸率与抛丸叶轮驱动电机电流表上的电流读数成正比。统计表明,抛丸叶轮驱动电机每1A有效电流大约相当于13kg/min的抛丸率(见表5-2)。

图5-29 抛丸机

1—叶轮;2—漏斗;3—分丸轮;4—叶片;5—定向套开口;6—定向套

表5-2 轮式抛丸机的功率和抛射弹丸率

一般讲,一台抛丸清理机的总抛丸率(即其各台抛丸器抛丸率之和)越大则清理铸件所需耗费的时间就越短。但这并不意味着抛丸机的总抛丸率越大越好。因为对于有些铸件来讲,总抛丸率过大时,抛射到铸件内腔的弹丸可能来不及倾倒出来,这些滞留在铸件内腔的弹丸会阻碍随后抛射来的弹丸对铸件表面的撞击而使抛丸效率下降。

在购置或设计大型、价格昂贵的抛丸清理机时,应当进行有关的生产性试验来确定抛丸器的数量和布置等关键技术参数,以保证抛丸清理机能满意地达到生产要求。

(五) 抛射图

如上所述,为了将铸件内外表面清理干净,正确选择抛丸器的数量和设计抛丸清理机上抛丸器的位置是极为重要的。

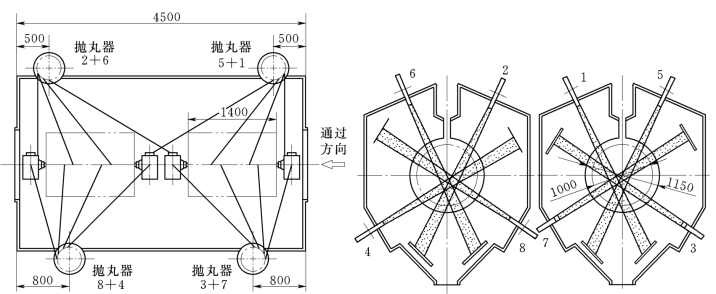

图5-30 抛射图

为了恰当地安排抛丸器的位置,需要绘制抛射图。其目的是使进入弹丸射流聚集范围内并按某种轨迹运动的铸件的内外表面尽可能多 (最好是全部)地被弹丸射流直接覆盖,将铸件上不能被弹丸直接打到的“阴影区”减小到最低限度。图5-30为清理汽车发动机排气歧管的室式抛丸机的抛射图。

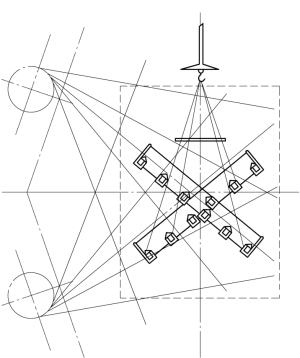

作者曾为欧洲一著名载重汽车制造厂设计一台用于清理多种柴油发动机汽缸体的单轨回转式抛丸清理机。首先对所需抛丸清理的几种铸铁汽缸体进行抛丸试验以确定所需的抛丸器功率、数量等。然后通过绘制抛射图来合理地布置抛丸器,要做到使所需进行清理的各种汽缸体内外表面至少被一台抛丸器所抛射的弹丸直接打中 (见图5-31)。这一工作现在可以用计算机及相关的软件来进行。

图5-31 抛丸器的布置

1~8—抛丸器

(六) 弹丸

1.主要性能

在所用的抛丸清理机已经确定时,抛丸清理的质量、效率,以及生产成本在很大程度上取决于所用的弹丸类型及使用方式。

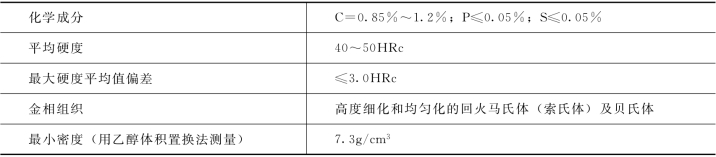

为进行铸件表面清砂,通常采用过共析钢丸。其主要性能指标如表5-3所示。

钢丸的硬度对于铸件清理的效果和效率有重要的影响。若弹丸硬度过低,则它自身在打击铸件表面时就会产生较大的永久变形,因而浪费了能源。若钢丸硬度过高,则被清理的铸件表面弹痕迹变深,增加了其粗糙度。

钢丸的密度和钢丸的寿命有直接的关系。若弹丸密度低,则反映其内部存在较多的气孔或显微裂纹,或含碳量较高,因而在使用过程易于破碎。

表5-3 钢丸的主要性能指标

2.弹丸的粒度

弹丸的尺寸大小和粒度分布对于抛丸清理的效果、效率、成本有很大的影响。

在任何一台抛丸机中弹丸都是循环使用的,同时要经常地补充新弹丸以补偿其损耗。在选择新弹丸尺寸大小时主要应考虑弹丸在撞击铸件时所提供的冲击力及其所具有的覆盖率。若弹丸直径大[见图5-32 (b)],则冲击力大,清理效果佳,但每公斤的颗粒数有限,覆盖率低,清理效率不高,并且易使铸件表面粗糙。若弹丸直径小[见图5-32 (c)],则冲击力小,每颗弹丸清理效果差,但每公斤的弹丸数多,覆盖率高,清理效率高。

图5-32 弹丸尺寸与铸件表面清理效果的关系

(a)铸件表面的黏砂层;(b)过粗的工作弹丸;(c)过细的工作弹丸;(d)最佳的清理效果

一般讲,在把铸件清理干净的前提下,应选择尽可能细的弹丸。

在选定一种尺寸规格的弹丸之后,重要的是在抛丸机的弹丸系统中形成一包含不同颗粒尺寸的弹丸的均衡的工作(弹丸)混合物(也称“级配弹丸”),以达到最佳的清理效果[见图5-32 (d)]。

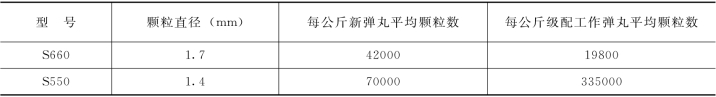

表5-4为不同规格的钢丸和相应的级配弹丸的颗粒数。

表5-4 不同规格的钢丸的颗粒数

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。