为了消除落砂处的粉尘、降低其噪声,在20世纪70年代欧洲的一些铸造厂中开始采用一种旋转落砂滚筒。旋转落砂滚筒可实现下述工序:①铸件落芯和落砂;②铸件和旧砂的冷却;③去除浇注系统和冒口;④破碎铸型落砂时形成的砂块。

图5-9为旋转落砂滚筒的示意图。滚筒由4个托轮所支承,其旋转是由齿轮圈及小齿轮(或链轮)来实现。滚筒转速约为2r/min。旋转落砂滚筒包括圆筒部分和圆锥部分。落砂滚筒的尾部由一段开有约φ30孔的栅格所构成,以便旧砂逸出。铸件则由尾端的开口离开落砂滚筒。

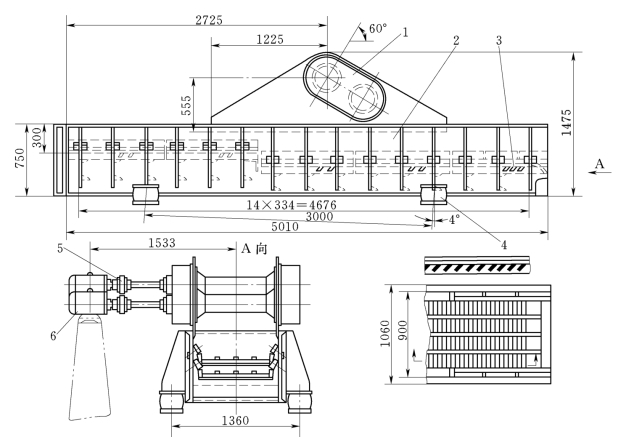

图5-6 双轴式激震器结构

1—偏重;2—从动轴;3—滚动轴承;4—人字齿轮;5—滚动轴承;6—主动轴;7—偏重;8—可卸圆柱铁;9—连接弹性联轴节螺钉

图5-7 900/5000输送式惯性震动落砂机

1—双轴激震器;2—框架;3—百页窗式栅格;4—橡胶弹簧;5—可移式弹性联轴器;6—电动机

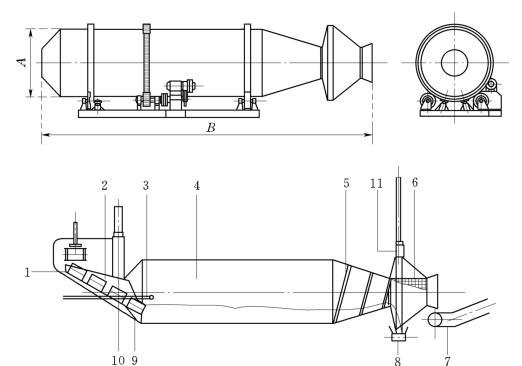

图5-8 无强迫联系的双轴激震器 (简图)(https://www.xing528.com)

1—连接轴;2—橡胶弹性联轴器;3—激震轴;4—栅床;5—偏重

图5-9 旋转落砂滚筒

1—砂型/铸件;2—溜槽或者震动槽;3—喷水装置;4—滚筒体;5—螺旋;6—栅格;7—运送铸件的鳞板运输机;8—运砂的皮带运输机;9—装料罩;10—抽风罩;11—出口段的抽风罩

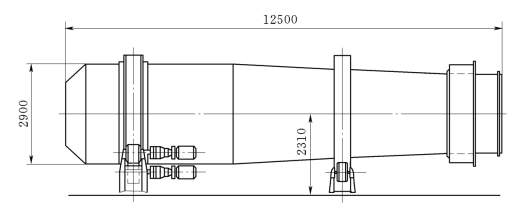

作者于20世纪80年代在德国鲁尔区Walter Hundhausen铸造厂访问时见到该厂在一条自动化造型生产线(砂箱尺寸为1420mm×915mm×360/360mm,生产率为145型/h,生产纲领主要为球墨铸铁汽车件)上配备了一台旋转落砂滚筒。其滚筒直径为4.5m,长度为24m,铸件在落砂滚筒中逗留约25min。落砂滚筒自重加上其中的型砂、铸件重量超过200t。因此,该旋转落砂滚筒的驱动电机安装功率超过200k W。这种旋转落砂滚筒虽可显著地改善劳动条件,但是设备投资及能源消耗大,因此其应用受到了限制。目前它一般是应用在垂直分型无箱射压造型机组成的自动化的造型线上。图5-10所示是用于砂型尺寸为600mm×480mm×395mm的垂直分型无箱射压造型生产线的旋转落砂滚筒。其主要工艺参数为:①铸型进入滚筒的铁砂比为1∶5~1∶10;②铸件进入滚筒的最高温度为700℃,铸件在滚筒出口处的温度为70~90℃(取决于造型线的生产率及铸件模数);③型砂出口温度为55~65℃,水分约为1.5% (最大为1.8%);④离滚筒1m处测得的噪声低于85dB(A)。

图5-10 旋转落砂滚筒

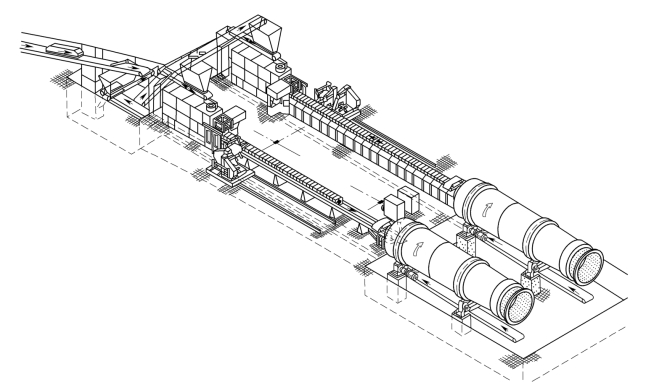

图5-11所示为安装在垂直分型无箱射压造型线上的旋转落砂滚筒。

图5-11 安装在垂直分型无箱射压造型线上的旋转落砂滚筒

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。