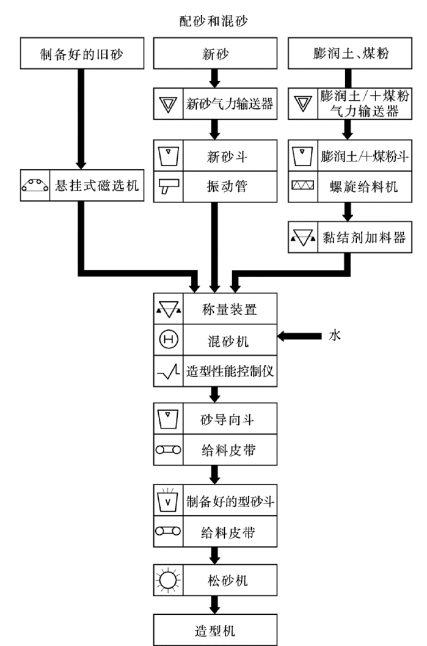

一个好的型砂处理系统的前提是准备好均匀而湿度尽可能稳定的旧砂,然后加入分量准确的各种新鲜材料,进行混砂,最后再进行松砂。图2-5为型砂处理的工艺流程。

(一) 定量

旧砂是制备型砂的基本材料,它在重量上占型砂的主要部分。因此,旧砂定量的准确和可靠十分重要,通常采用重量定量。

新鲜材料的补加量取决于铸件生产纲领,金属与型砂的重量之比高时由于热损耗量高而需补加较多的新鲜材料,补加量与金属与型砂的重量之比成正比。

各种新鲜材料每天的消耗量应准确地测量和记录。安装在日耗库上的重量传感器即用于此目的。日耗量是对定量及型砂物料平衡的重要监控手段。

(二) 加水量的控制

加水量的控制是最重要的,也是最困难的任务。其所以困难是因为旧砂的水分在一般情况下是波动的。因此要通过测量出的旧砂水分来推算出型砂的需水量。

然而旧砂水分测量并非总是可靠的,因为测量结果与型砂的组分和堆积密度有密切的关系。测得的数值与含水量在很小的含水量范围内呈线性关系,而型砂组分的变化又会扰乱这种关系。

此外,混好的型砂在运输过程中会被风干,而风干程度则受到运输距离、皮带转换点多少、松砂机类型等的影响。空气的湿度及砂温也与风干程度有关。

现代化的型砂水分控制装置一般都是通过测量从混砂机中采集的型砂试样的紧实率来进行控制的。它可以对每碾型砂的紧实率进行实时控制。

(三) 混砂机

混砂机的任务是使新鲜材料及加入的水很好地分布开,并使黏土与水分散。被分散的黏土和水黏附在砂粒上形成一层薄的黏土—水膜。当然,混砂机还要把型砂的各种组分混合均匀。

图2-5 型砂处理的工艺流程

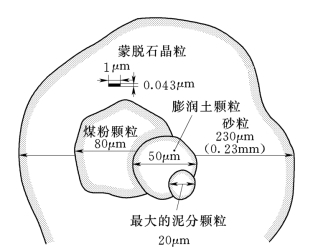

图2-6 型砂各组分的颗粒大小

图2-6为常用的型砂各种组分——石英砂、膨润土、煤粉等的颗粒大小。

生产中 (例如汽车发动机铸件的生产)常采用的石英砂,其平均粒径为0.23mm,其实际比表面积为130cm2/g。1t这样的石英砂含有50亿~80亿颗砂粒,其表面积为6500~10000m2,也就是说,相当于一个标准足球场的面积 (长为105~110m,宽为68~75m)。好在型砂中有大量已经混制过的回用砂,但混砂机的任务仍然很繁重。

在砂粒间形成黏结桥的黏土—水混合物是很强韧的,而所要处理的砂子的表面积又如此之大,因此混砂过程需要很大的能量。对于混制用于制造高密度砂型的型砂的混砂机,其装机总功率数一般讲应为其小时生产率的200%以上。举例来讲,某种每小时混砂量(额定值)为90t的转子混砂机,其装机总功率为250k W,则装机总功率数与每小时混砂量数之比为278%;而每吨型砂所耗电能要超过1k W·h。如果混砂机装机功率过低,混砂周期又过短,那么无论哪种混砂机都无法混制出性能好的型砂。不管采用哪种结构的混砂机,保证足够的混砂时间对于型砂质量来讲都是十分重要的,否则黏土的黏结力就无法得到充分的发挥。

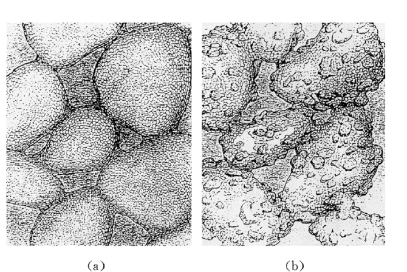

在混砂时,原来紧密地黏结在一起形成黏土团的膨润土颗粒必须被分开并均匀地分布,以便完全地包覆住砂粒(见图2-7)。为了完成这一过程,以下要求必须达到。

图2-7 湿型砂

(a)理想的湿型砂;(b)未经充分混制的湿型砂

(1)具有高装机功率的混砂机,否则使膨润土呈弥散分布是不可能的。

(2)有较长的混砂时间,以便使膨润土呈弥散分布,从而大大有利于提高型砂的强度和韧性。(https://www.xing528.com)

(3)在混砂时,型砂具有足够的含水量,因为膨润土吸水膨胀有助于其弥散分布并可缩短混砂时间。

混砂机是利用其搓碾工具来处理型砂的,它使砂粒在压力下相互摩擦、搓揉。而压力是由混砂机的碾轮或转子的叶片所施加的。前者为碾轮及摆轮混砂机的主要组成部分,而后者则是转子混砂机的主要组成部分。

生产实践表明,即使使用了好的造型原材料和正确的型砂配比,若混制不当,也无法实现型砂性能的优化。

应当充分利用存在于型砂中在的潜在强度。为了判断生产中已经制备好的型砂究竟在多大的程度上达到了其强度的最佳值,可把已制备好的型砂在实验室用混砂机再混5min,然后在紧实率保持不变的条件下检测其湿压强度。型砂的起始湿压强度(σ)与再混制后的最终湿压强度(σ+5)之比值就是混砂效率(η):

![]()

如果η在0.85~0.90之间,则表明型砂混制得好。

混砂效率取决于在混砂时传输给型砂的比能,后者以混制每吨型砂所耗的电能(kW·h)来表述。

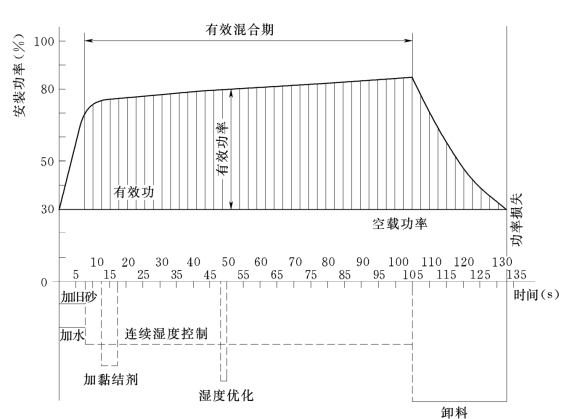

图2-8为一台混砂机的功率特性曲线。由于混砂机传动机构的摩擦损耗,它在空载运行时也要消耗一定的能量,而这并无助于混砂。在混砂机加满物料后,其能量即传送到型砂中,首先将各种物料混合均匀。在加水之后,作为衡量混砂质量指标的型砂强度及韧性才得以发展。从此时起输入的能量才转变为有效功。有效功率随混砂时间而增长,直至型砂达到其韧性最大值。其强度最大值在此之前已经达到。图2-8中用阴影线所示的面积就是表示混砂机的有效功。将有效功(k W·h)除以混砂机的一次加料量(t),就获得该混砂机的比有效功(k W·h/t)。

图2-8 混砂机的功率特性曲线

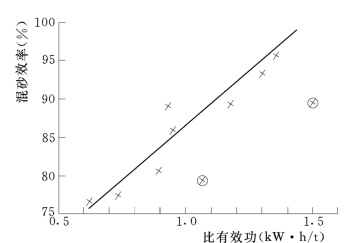

荷兰Levelink经过调查研究得出了混砂效率与混砂机比有效功之间的相互关系 (见图2-9)。为了使混砂效率达85%以上,混砂机的比有效功应大于1k W·h/t。图中所示的两种型砂其相互关系落在该斜线下方。那是由于所用的混砂机已严重磨损。经过对混砂机进行检修,其数值有所提升。

如果混砂机的装机功率不足,那么只能通过延长混砂时间或减少一次加料量来保证混砂质量。如果为了提高混砂机的生产率而盲目地缩短混砂时间,那就必然有损于型砂质量。

Levelink给出了下列近似计算各种混砂机比有效功Eeff的经验公式:

![]()

式中 N——混砂机的标称功率(k W);

T——混砂周期(h);

W——一次加料量(t)。

Levelink认为在选用混砂机时,比有效功应被看做首要的准则,此外还要考虑型砂的翻松状态、混砂机在结构上的优点、耐用性等。

图2-9 混砂效率和比有效功的关系

(四) 松砂

有些混砂机混出的型砂常含有团块。型砂中含有团块不利于造型,因为这样会阻碍型砂在充填砂箱过程中的流动,从而导致砂型局部疏松及各个部分紧实度不均匀现象的出现。

为改善型砂的流动性,要使型砂重新分散成单个颗粒。为此要采用松砂机。松砂机一般是由旋转的鼠笼或转子构成,后者将砂团破碎。型砂被分散得越细,型砂就越松散,其流动性越好。一台设计得好的松砂装置在使结团的型砂变得散松的同时不会使型砂因撞击其某些部件而又被紧实结团。

现代化的造型机往往要求型砂在造型之前十分松散,有人形容型砂要处于“羽绒状”。因此,有时在造型机上的型砂定量斗下方安装有松砂装置,以消除型砂在运送过程及定量斗内被预紧实的效果。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。