浇注后的旧砂状态发生了如前所述的变化,因而需要进行以下处理。

(1)破碎砂块。

(2)排除金属和非金属异物。

(3)排除无法在混砂机中分开的坚硬的砂块和砂芯头。

(4)增湿以便进行冷却及抑制粉尘的形成,此外还为黏土提供了吸水的机会,这就能减轻随后的混砂过程的负担。

(5)调匀,即将含有不同的溃散砂芯、受到不同热负荷及含有不同水分的旧砂互相混合。

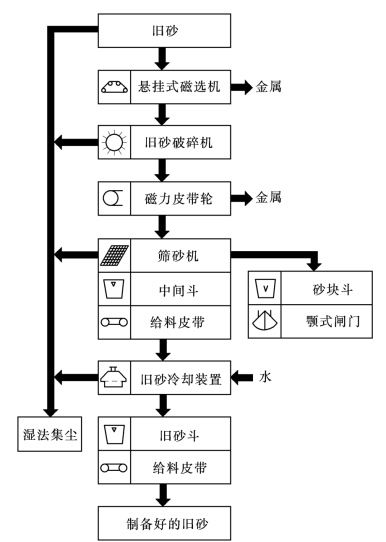

旧砂处理典型的工艺流程如图2-2所示。

(一) 砂块破碎

为了促进吸收水分,热的干砂块应尽可能地被破碎。未被破碎的砂块会作为过筛残余物而导致高的型砂损耗。

破碎装置也可将砂块所包覆的异物分离出来。因此,它应安置在磁选装置之前。但若采用旧砂松砂机来分散旧砂,则必须首先排除金属夹杂物以免损坏松砂装置。

对于铁砂比低及型砂干强度低的型砂处理系统,其结块倾向小,故进行破碎是多余的。

(二) 金属分离

利用磁选装置将铁块等磁性夹杂物从型砂中分离出来。磁选装置应尽早地安置在砂循环中,以将锋利的金属块对运输皮带及其他设备的损伤降到最低程度。

一般讲,至少要安装两个磁选装置:首先采用一悬挂式磁选装置来排除较大的铁块,然后再用一磁力皮带轮来排除较小的铁块。磁力皮带轮布置在两条皮带运输机的交接处,因为铁块在那里较易从砂块中脱离出来。

无磁性的金属夹杂物则由筛子来排除。

(三) 增湿

在旧砂处理的过程中应尽早对旧砂进行增湿,这样就能尽快地抑制粉尘的形成并从一开始就进行热砂的冷却。充分利用各种可能的冷却方式对于没有旧砂冷却装置的型砂处理系统是特别重要的。

增湿一般是在皮带运输机上进行的,应当均匀地向砂流加水,但不应加得过多以避免污染运输皮带。较好的方法是在多处安装喷头和排风装置。

为获得良好的冷却效果,要将水与旧砂很好地混合。为此可在运输皮带上适当的位置安装犁铧。

(四) 预混

若采用预混设备则可达到对旧砂进行预增湿的最佳效果。有少数型砂处理系统具有预混工序,可将软的砂团搓碎并使水分分散开。由于水分易被黏土吸收,所有干的型砂因而能很好地被利用。此外,预混还有显著的冷却作用。采用预混还为控制旧砂的最终湿度创造了很好的条件。

图2-2 旧砂处理的工艺流程

(五) 过筛

一旦可回用的旧砂被破碎,残留的较大的芯头及诸如金属等夹杂物即可用筛子来排除。由于在筛分时采用强烈的通风,此时冷却作用也很显著。冷却作用随吸尘强度增加而增强。

(六) 冷却

型砂温度不应超过室温10~15℃,或不宜超过40℃。型砂太热会引起以下述问题。

(1)热砂的强度及韧性不符合要求。

(2)由于型砂迅速地干燥,难以对其水分进行控制。同时,砂型表面也将迅速干燥。这都增加了砂型表面在浇注铸型时出现砂雨的倾向,增加铸件形成砂眼缺陷的危险性。

(3)型砂易于黏着在运输设备、砂斗及模样上。

(4)在热的砂型中安放冷的砂芯时会有形成水分凝聚的危险,由此而导致增加爆炸黏砂及气孔的危险。

旧砂的冷却主要是通过存在于其中的水分蒸发来实现的。为此从型砂中吸取所需的热量,每蒸发1%水分可使温度下降约25~27℃。直接利用空气传热来进行冷却则可忽略不计,因为其吸热容量很小。

在旧砂冷却装置中总要利用空气流,但这只是作为水蒸气的传送介质。饱和蒸汽必须连续不断地被排走以便维持蒸发过程的进行。冷却主要是在敞开的砂流中进行,因为这样空气能渗入到每颗砂粒。

热砂冷却的基本原理是为使型砂降温所需排走的热量与为使水升温和蒸发所需热量相平衡。

所需排走的热量Q为:(https://www.xing528.com)

![]()

式中 M——型砂质量(kg);

C——型砂比热,取0.84kJ/ (kg·K);

ΔT——温度差(K)。

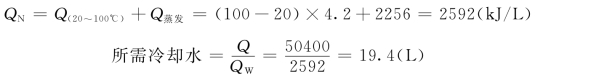

若每分钟要使1000kg温度为100℃的热砂冷却到40℃,则所需排走的热量:

![]()

水的比热为4.2kJ/ (kg·K),水的蒸发潜热为2256kJ/kg (100℃时)。

1L温度为20℃的冷却水蒸发所需热量:

温度低于100℃时,水的蒸发潜热有所增加。粗略地讲,蒸发1%的水最多可使型砂降温27℃。

(七) 储存

将旧砂储存在旧砂库中具有很重要的意义。旧砂储存有以下几项任务。

(1)当必须将全部砂箱进行落砂时,储存型砂处理系统中所包含的型砂量。

(2)促进被烤干的黏土吸水。这意味着旧砂至少应在旧砂库中逗留1h,而在砂铁比低时则应逗留更长的时间。

(3)通过使整个型砂库存的混合使旧砂均匀。

假定旧砂在旧砂库中逗留时间为2h,那么型砂库存量至少是造型线每小时需砂量的1倍。

对于优化毛细管作用来讲,旧砂水分要尽可能地高些。但旧砂水分受制于旧砂流动性和砂库挂料。

最佳的旧砂润湿程度是使其紧实率为15%~20%。它与旧砂库的特征有关。

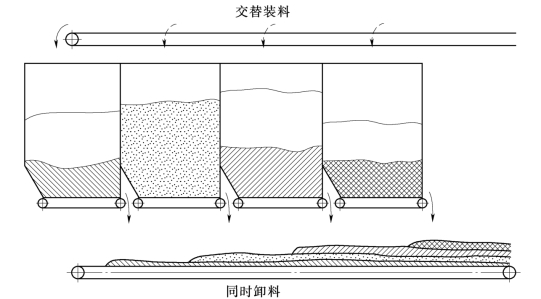

只有在采用多个旧砂库并按一定顺序进行装、卸料时才能实现旧砂的均匀化 (见图2-3)。例如,图2-3中所示为顺序地向各个旧砂库装料,装满一个旧砂库后再向下一个旧砂库装料。但4个旧砂库同时进行卸料。这样就能使旧砂的组成和水分趋于均匀。

图2-3 用多个旧砂库来实现旧砂的均匀化

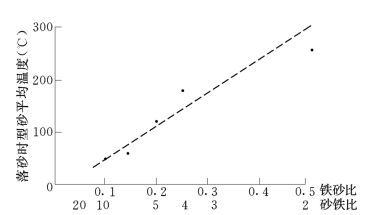

砂铁比对旧砂温度高低的影响最大 (见图2-4)。若能将砂铁比提高到12以上则热砂问题将大为缓解,此时在砂处理系统中可不采用专门的旧砂冷却设备。不过对于生产一般铸铁件的工厂来讲,砂铁比很难达到这样大。

砂处理系统中型砂的周转时间对热砂问题也有很大影响,周转时间短必然给热砂问题带来负面影响。

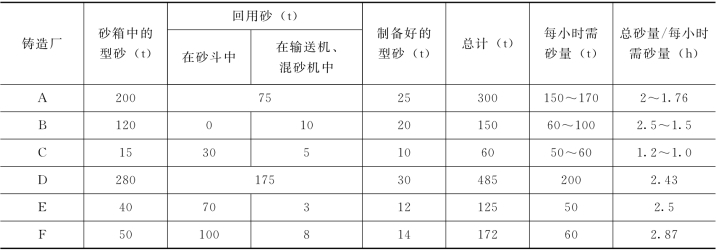

表2-1为欧洲6家有自动造型线的铸造厂的周转型砂总量与每小时型砂需用量的比例。最好的情况是使型砂周转时间不少于2h。为此型砂处理系统中的旧砂库容积要足够大,并要防止其因内壁挂料而使实际容量减小。

图2-4 铁砂比/砂铁比与旧砂温度的关系

表2-1 欧洲6家有自动造型线的铸造厂的周转型砂总量与每小时型砂需用量的比例

有人建议,当型砂处理系统中有旧砂冷却装置时,旧砂库容量应能使旧砂在其中逗留1~3h,而在无冷却装置时,则应能使旧砂在其中逗留3~5h。

(八) 除尘

在旧砂处理过程中,所有产生粉尘的地点都必须进行除尘,以保持一个清洁的工作环境。除尘对型砂质量会有影响,因为除尘抽走了其中的细小颗粒。旧砂中的粉尘包括细小的砂粒、死黏土、死煤粉及其他有机附加物的分解物,其中也包括不少的有效黏土和煤粉。被抽走的有效黏土和煤粉量随着除尘强度的增加、旧砂水分的减少而增加。

因此除尘的强度不宜过高,以免造成黏结剂及其他组分的过多流失。若在旧砂处理过程中旧砂水分有较大波动,就会引起吸尘量的显著变化,从而导致型砂性能波动的不良后果。

除尘系统所抽走的粉尘可以全部或部分地重返型砂处理系统中。这样可以调节型砂质量并减少型砂中有效组分的流失。

清华大学曾经对北京吉普汽车有限公司铸造厂型砂处理系统的除尘器所抽出的粉尘进行过测试。分析结果发现,从在混砂机处进行除尘的1号除尘器中抽出的粉尘含有效膨润土49.9%、有效煤粉46.6%;从在旧砂皮带及斗式提升机处进行除尘的3号除尘器中抽出的粉尘含有效膨润土29.5%、有效煤粉43.7%。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。