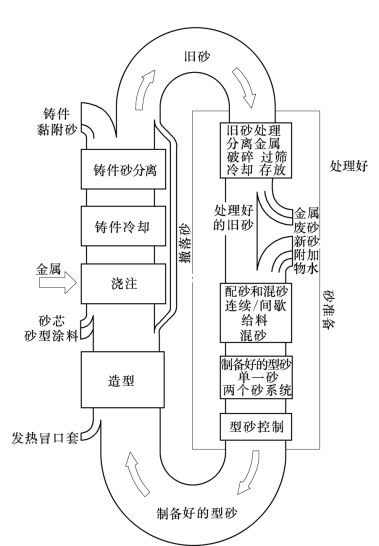

湿型黏土砂系统是一循环系统,如图2-1所示。为了生产优质铸件,一流水平的型砂制备是不可缺少的要求。这对于高度机械化和自动化造型线来讲尤为重要。

大部分型砂在生产中是循环使用的。超过90%的旧砂在经过回用处理和润湿之后可以立即重新使用。在每次型砂制备的过程中只需补充比较少的新砂、膨润土及附加物。

在浇注过的铸型中,造型材料受到浇入型中金属所引起的热负荷影响而改变了性能和状态。浇注后的铸型,其型砂发生的变化有:①因受热而形成干燥的砂块;②型砂平均温度升高;③存在来自水分凝聚层的湿砂团;④含有被 “烧死”的黏土和煤粉等组分;⑤型砂中混入烧损了的芯砂及砂芯头;⑥型砂中混入金属及非金属杂物。

上述变化的程度主要取决于浇入铸型中的金属与砂型重量的比例,即金砂比(对于铸铁件生产,就是铁砂比)。

为了使型砂能够回用,即循环地使用,需要对使用过的旧砂进行一系列的处理。型砂处理的基本任务可归纳如下。

(1)通过最大限度地分散和混合使旧砂均匀。

(2)破碎团块,排出杂物。

(3)在混砂之前将旧砂冷却到40℃以下。

(4)将存在于型砂(已加水)中的膨润土均匀地包覆在砂粒表面上。

(5)补加新附加物(膨润土、煤粉等)以补偿热烧损和混入砂型中的芯砂及所补加的新砂的需要。

(https://www.xing528.com)

(https://www.xing528.com)

图2-1 黏土湿型砂的工艺流程

(6)将型砂混制到适宜于造型的湿度,并使湿度完全均匀。

(7)通过砂粒间强烈的相对运动使存在于型砂中的膨润土得到尽可能广泛地胶态搓揉,其所需能量由混砂机提供。这样可使膨润土的黏结力得到充分利用,从而使膨润土的消耗量减少;由于型砂不含过多膨润土和砂团,其水分也可适当地降低,而且型砂各项性能可得到充分发挥。

(8)进行“松砂”,使制备好的型砂处于松散状态。

对型砂和型砂处理主要有以下要求:①性能优化和稳定,符合工艺规定的要求;②控制成本低;③在可能条件下采取自动化的处理顺序;④原材料消耗低;⑤残余物及排放少;⑥残余物的重用性高。

型砂性能的优化和稳定无疑是首要的,因为这是生产无缺陷铸件的先决条件。要能重复地生产一个好铸件取决于模具、造型机、型砂等三方面的因素。若型砂质量不稳定,就会危及可靠生产。

对于型砂质量来讲,下述三个因素是具有决定性意义的。

(1)型砂湿态强度及砂型硬度。型砂的湿强度越高,对混砂机、松砂机及旧砂团块破碎装置的要求就越高。由于高密度砂型造型线的采用及其自动化程度的提高,提高了砂型硬度,因此引起了许多问题。为此,人们将型砂中的膨润土含量从5%~7%提高到6%~10%,并同时降低其湿度(即较低的紧实率)。

(2)所要求的铸件表面质量。当黏土未能充分地分散及混碾强度不够时,各种铸件表面缺陷将显著增加。有时虽然型砂强度足够,但韧性不足,爆炸黏砂、针孔、砂眼等铸造缺陷都会增多。

(3)型砂性能的允许波动范围。这里要特别强调型砂干湿程度。它是通过紧实率的波动表现出来的。对于机械化尤其是自动化造型来讲,型砂干湿程度应保持在一个较窄的范围内。型砂干湿程度的偏离将直接影响:①砂箱(或造型室)内的砂量;②在充填和紧实型砂时,型砂向模样吊砂处的流动;③砂型起模时型砂的韧性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。